Спосіб очищення та утилізації димових газів з метою отримання неорганічних нітратвмісних сполук

Номер патенту: 121369

Опубліковано: 11.12.2017

Автори: Носач Ванадій Олексійович, Целіщєв Олексій Борисович, Кошовець Микола Володимирович, Голосов Сергій Олександрович, Лорія Марина Геннадіївна

Формула / Реферат

Спосіб очищення та утилізації димових газів, що включає охолодження димових газів до температури нижче точки роси, конденсацію водяної пари, змішання частково охолоджених димових газів з озоноповітряною сумішшю, окислення і абсорбцію оксидів азоту і оксидів сірки отриманим конденсатом, виведення очищених димових газів і конденсату із зони обробки, який відрізняється тим, що очищені від твердих часток і пилу димові гази піддаються концентричному спалюванню до повного видалення з газової суміші кисневмісних компонентів з тим, щоб утворилася суміш азоту та вуглекислоти, яка конденсується, осушується, компримується і сепарується.

Текст

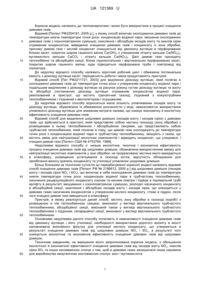

Реферат: Спосіб очищення та утилізації димових газів включає охолодження димових газів до температури нижче точки роси, конденсацію водяної пари, змішання частково охолоджених димових газів з озоноповітряною сумішшю, окислення і абсорбцію оксидів азоту і оксидів сірки отриманим конденсатом, виведення очищених димових газів і конденсату із зони обробки. Очищені від твердих часток і пилу димові гази піддаються концентричному спалюванню до повного видалення з газової суміші кисневмісних компонентів з тим, щоб утворилася суміш азоту та вуглекислоти, яка конденсуються, осушується, компримується і сепарується. UA 121369 U (12) UA 121369 U UA 121369 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до теплоенергетики і може бути використана в процесі очищення димових газів. Відомий [Патент РФ2254161, 2005 р.], у якому спосіб включає охолодження димових газів до температури нижче температури точки роси, конденсацію водяної пари, змішання охолоджених димових газів з озоноповітряною сумішшю, окислення і абсорбцію оксидів азоту та окислів сірки отриманим конденсатом, виведення очищених димових газів і конденсату із зони обробки, причому димові гази і кислий конденсат очищуються від двоокису вуглецю в перфорованих блоках касет, покритих шаром гашеного вапна Са(ОН) 2 з утворенням нітриту кальцію Ca(NO2)2, вуглекислого кальцію СаСО3 і нітрату кальцію Са(NО3)2. Далі димові гази проходять теплообмінні та абсорбційні секції, блоки горизонтальних і вертикальних перфорованих касет, покритих шаром гашеного вапна, куди підводиться перфорована труба і повітровод від озонатора. До недоліку відомого способу належить короткий робочий цикл і обмежена поглинальна ємність з діоксиду вуглецю касет, періодичність роботи і мала продуктивність пристрою. Відомий спосіб [Пат РФ2211721, 2003] для виділення діоксиду вуглецю, який полягає в охолодженні димових газів до температури точки роси з утворенням конденсату водяної пари і подальшим виділенням з діоксиду вуглецю за рахунок різниці густин діоксиду вуглецю та азоту та абсорбції (поглинання) діоксиду вуглецю отриманим конденсатом водяної пари, реалізований в пристрої, що містить транзитний газохід, з'єднаний з кожухотрубним теплообмінником і з'єднаний з вентилятором і осушувачем. До недоліків відомого способу відноситься мала кількість уловлюваних оксидів азоту та діоксиду вуглецю, обумовлене їх обмеженою розчинністю у воді, неможливістю використання уловленого діоксиду вуглецю для зниженим витрати палива, що знижує економічну й екологічну ефективність очищення димових газів. Відомий спосіб для видалення шкідливих домішок (оксидів азоту і оксидів сірки) з димових газів, що здійснюється в пристрої, який представляє собою частину газоходу (зону обробки) з розміщеними в ньому теплообмінною і абсорбційною секціями, що представляють собою трубчастий теплообмінник, який полягає в тому, що димові гази охолоджують до температури точки роси з конденсацією водяної пари в трубчастому теплообміннику, змішують з газом, що містить аміак для нейтралізації кислотних компонентів і відводять конденсат, що утворився / і очищені димові гази [Патент США № 4753784, 1988]. Недоліками відомого способу є: низька екологічна, технічна і економічна ефективність процесу очищення димових газів від шкідливих домішок, обумовлена використанням аміаку для нейтралізації кислотних компонентів у зоні обробки, не прореагована частина якого викидається в атмосферу, розміщення устаткування в газоході котла, відсутність обладнання для запобігання виносу крапель конденсату та утилізації уловлених шкідливих домішок. Більш близьким за технічною сутністю до передбачуваної корисної моделі належить відомий спосіб очищення димових газів [Патент РФ № 2186612, 2000 p.] від шкідливих домішок (оксидів азоту і оксидів сірки NO х і SOх), що включає в себе охолодження димових газів до температури нижче температури точки роси, конденсацію водяної пари в трубчастому теплообміннику, насичення рециркуляційного конденсату озоном та киснем повітря і підйом в піднімальній трубі ерліфту в результаті змішування з озоноповітряною сумішшю, розподіл насиченого конденсату в абсорбційній секції, окислення і абсорбцію оксидів азоту і оксидів сірки, що знаходяться у димових газах насиченим конденсатом з утворенням кислого конденсату, стікає в піддон, після чого очищені димові гази виводяться в атмосферу. Пристрій, в якому реалізується даний спосіб, містить зону обробки в газоході (коробі) з розміщеною в ній теплообмінною секцією, виконаної у вигляді вертикального трубчастого теплообмінника, абсорбційної секції, виконаній також у вигляді вертикального трубчастого теплообмінника з піддоном, сепараційної секції, виконаної у вигляді вертикального трубчастого теплообмінника. Основними недоліками даного способу полягають в неможливості очищення димових газів від двоокису вуглецю і його утилізації, необхідності використання дорогого аніоніту в якості наповнювача аніонійного фільтру для утилізації кислого конденсату, що утворюється в результаті очищення димових газів від шкідливих домішок NO х і SOх, в результаті чого знижується екологічна та економічна ефективність очищення димових газів від шкідливих домішок. Технічним завданням, на вирішення якого запропонована корисна модель, є збільшення екологічної й економічної ефективності очищення димових газів від оксидів азоту NO х, окислів сірки SOх та інших кисневмісних сполук з тим, щоб в димових газах залишилася лише сировина для виробництва неорганічних азотовмісних сполук: азот і вуглекислота. 1 UA 121369 U 5 10 15 20 25 30 35 40 Технічний результат досягається тим, що очищені димові гази від твердих часток і пилу піддаються концентричному спалюванню (отриманню нейтральної атмосфери) до повного -6 -6 видалення з газової суміші кисневмісних компонентів (NO х - 10010 %; SOх - 20010 %; CO -6 10010 %; О2 - 2-6 %) з тим, щоб утворилася суміш азоту і вуглекислого газу, яка конденсується, осушується, компримується і сепарується з метою отримання чистого азоту і вуглекислого газу. Крім того, у способі присутній газовий компонент-водень Н2. Задача вирішується ще й тим, що пристрої для очищення та утилізації димових газів являють собою пилеуловлювальне обладнання (циклон і високотемпературний фільтр), контактор (камеру для концентричного спалювання), конденсатор, трубу-сушарку, поршневий компресор і мембранний сепаратор. Виділений азот подається в реактор синтезу аміаку, куди прямує водень. Виділений вуглекислий газ подається в реактор синтезу сечовини, куди прямує отриманий аміак. Газовий компонент водень, який утворюється в електролізаторі, ділиться на 2 напрямки: І спрямовується на контактор, II на реактор синтезу аміаку. Запропонований спосіб для очищення та утилізації димових газів здійснюється наступним чином: див фіг 1. Димові гази з транзитного димоходу (1) направляються в циклон (2), де відокремлюються від великих частинок, та пилу у високотемпературному фільтрі (3). Крім того, в процесі -6 -6 -6 очищення сполуки (NO х - 10010 %; SOх - 20010 %; СО - 10010 %; О2 - 2-6 %), піддаються «концентричному спалюванню» в контакторі (4), де в полум'ї газових пальників вигорають кисневмісні сполуки. Далі газовий потік спрямовується на конденсатор (5), де азот і вуглекислий газ відокремлюються від видалених кисневмісних NO х, SOх, CO. Як альтернатива газовим пальникам можуть бути вугільні електроди, за допомогою яких процес випалювання відбувається електричним струмом у герметичному об'ємі. Апарат для сухої очистки газів заснований на використанні утворення коронного розряду між електродом і спрямованим рухом газу. Матеріалом виготовлення електроду служить аморфне електротехнічне вугілля у вигляді круглих стрижнів перетином від 8 до 18 мм і довжиною від 250 до 700 мм. Після конденсатора (5) азот і вуглекислий газ направляються на трубу-сушарку (7), яка обігрівається димовими газами. З сушарки (7) N2 та СО2 надходять на поршневий компресор (6), в якому піднімається тиск до 15 МПа. З компресора (6) гази надходять на поділ в сепаратор (9). Існують такі види поділу: кріогенне, короткоциклове адсорбційне і мембранне розділення газів. Основою мембранної технології є мембрана, на якій відбувається поділ газів. Для технології мембранного розділення газів застосовується порожнисто-волоконна мембрана, що складається з пористого полімерного волокна з нанесеним на його зовнішню поверхню розділового шару. Поділ суміші за допомогою мембранної технології відбувається за рахунок різниці парціальних тисків на зовнішній і внутрішній поверхнях порожнисто-волоконної мембрани. Гази, що швидко проникають (СО2) через мембрану, виходять в середину волокон; гази, що повільно проникають (N2), виходять через другий вихідний патрубок CO2 суміш N2 N2 + CO2 3 45 50 55 При виробництві азоту чистоти до 93-99,9 % і продуктивністю до 5000 м /год. мембранні установки виявляються істотно вигіднішими інших. В якості альтернативи може бути застосований адсорбційно-десорбційний спосіб розділення газів, де використовується в якості поглинача абсорбент моноетаноламін. Після поділу азот з (9) подастьсяв реактор синтезу аміаку (11). Промисловий спосіб отримання аміаку заснований на прямій взаємодії водню і азоту: N2+3Н2→2NН3+45,9 кдж. Найважливішою частиною процесу є синтез аміаку. В агрегатах синтез проводять під тиском 90-330 атм. Аміак видаляють охолодженим, а непрореаговані азот і водень повертають в реактор синтезу. Після поділу СО2 з (9) подається в реактор синтезу сечовини (13). Вуглекислий газ один з парникових газів, консервант і розпушувач, застосовується у вогнегасниках. 2 UA 121369 U 5 10 15 20 25 У промисловості сечовина синтезується (реакція Базарова) з аміаку і вуглекислого газу при температурі 130-140 °С і тиск 200 атм. по реакції: 2NH3+CO2→H2NCONH2+HO2. З цієї причини виробництво сечовини поєднують з виробництвом аміаку. Застосовується сечовина як добриво. Переваги створення спільного виробництва аміаку і сечовини в порівнянні з традиційними полягають у низьких капітальних і паливно-енергетичних витратах, компактності та простоти в експлуатації. Отримання водню. Для отримання водню пропонуються електролізер (16) продуктивністю 3 від 0,5 до 1000м /год. чистотою 99,9 %. Виробництво Н2 включає основні стадії: електролітичне розкладання води на водень і кисень 2Н2О→2Н2+О2; каталітичне очищення отриманого водню від кисню; стиснення водню в поршневому компресорі. Отриманий водень ділиться на два потоки. Перший направляється в контактор (4) для концентричного спалювання очищеного від механічних домішок димових газів на пальник. Другий потік направляється в реактор синтезу аміаку. Альтернативним джерелом водню може бути «водяна паливна комірка Майєра», яка дозволяє розділяти звичайну водневу воду на водень і кисень з набагато меншою витратою енергії, ніж при звичайному електролізі. У той час як звичайний електроліз вимагає струму, що вимірюється в амперах, осередок Майєра виробляє той же ефект при міліамперах. Звичайна воднева вода вимагає додавання електроліту (наприклад, сірчана кислота) для збільшення продуктивності; осередок Майєра діє при величезній продуктивності з чистою водою [Патент CШA 5149507]. Крім того, можливе використання водню з балонів. На кресленні показано пункти відбору та заправки (15) водню, (10) азоту, (8) вуглекислоти, (12) аміаку, (14) сечовини. Таким чином, запропонований спосіб дозволяє підвищити екологічну і економічну ефективність за рахунок зменшення парникових викидів очищення димових газів котелень і сміттєспалювальних підприємств від оксидів азоту NO х, окислів сірки SO х та інших кисневмісних сполук з тим, щоб в димових газах залишилася лише сировина (N2 та СО2) для виробництва неорганічних азотовмісних сполук. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб очищення та утилізації димових газів, що включає охолодження димових газів до температури нижче точки роси, конденсацію водяної пари, змішання частково охолоджених димових газів з озоноповітряною сумішшю, окислення і абсорбцію оксидів азоту і оксидів сірки отриманим конденсатом, виведення очищених димових газів і конденсату із зони обробки, який відрізняється тим, що очищені від твердих часток і пилу димові гази піддаються концентричному спалюванню до повного видалення з газової суміші кисневмісних компонентів з тим, щоб утворилася суміш азоту та вуглекислоти, яка конденсується, осушується, компримується і сепарується. 3 UA 121369 U Комп’ютерна верстка А. Крулевський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01D 49/00, B01D 5/00

Мітки: спосіб, неорганічних, димових, утилізації, метою, очищення, сполук, отримання, нітратвмісних, газів

Код посилання

<a href="https://ua.patents.su/6-121369-sposib-ochishhennya-ta-utilizaci-dimovikh-gaziv-z-metoyu-otrimannya-neorganichnikh-nitratvmisnikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення та утилізації димових газів з метою отримання неорганічних нітратвмісних сполук</a>

Попередній патент: Спосіб взяття кісткомозкового пунктату у собак

Наступний патент: Ежекторний пристрій гідровисівного апарата для висіву дрібнонасіннєвих овочевих культур

Випадковий патент: Спосіб отримання інгібітора ліпази