Спосіб виготовлення пустотілих валків для переробки гуми та пластичних мас

Номер патенту: 1232

Опубліковано: 30.12.1993

Автори: Коробейник Віктор Васильович, Будаг'янц Микола Абрамович, Сирота Олександр Олексійович, Бондарь Володимир Дмитрович, Рибінська Світлана Станіславівна, Кондратенко Віктор Іванович, Філіпченко Микола Сергійович, Приходько Валерій Павлович, Цикін Олександр Олександрович, Гапотченко Василь Якович, Шкуро Тетяна Василівна, Дяченко Юрій Васильович, Саушкін Василь Петрович

Формула / Реферат

Способ изготовления пустотелых валков для переработки резины и пластических масс, включающий формовку стержня с металлическим каркасом из смеси на основе кварцевого песка, оборотной смеси, противопригарной добавки и водного связующего, окраску его составом на основе цирконового концентрата, огнеупорной глины, органического связующего и воды, повторное окрашивание стержня тем же составом, подсушку краски, простановку изакрепление стержня в форме, заливку формы расплавом, охлаждение ее и выбивку стержня с каркасом из формы, отличающийся тем, что в смесь для формовки стержня в качестве противопригарной добавки вводят серебристый графит, в качестве водного связующего - связующее УСК-1 - продукт уплотнения кислородсодержащих углеводородов получаемого при высокотемпературной обработке кубовых остатков от дистилляции синтетических жирных кислот, и дополнительно вводят хлористый аммоний при следующем соотношении ингредиентов, в мас.%:

а в состав для окрашивания стержня в качестве органического связующего вводят технические лигносульфонаты и дополнительно - графит серебристый и хлорид натрия при следующем соотношении ингредиентов, в мас.%:

при этом на части стержня, образующие шейки валков, перед первой сушкой дополнительно наносят теплоизолирующие покрытия следующего состава, в мас.%:

закрепление стержня осуществляют только в верхней части формы, а удаление каркаса из стержня осуществляют до выбивки стержня из формы.

Текст

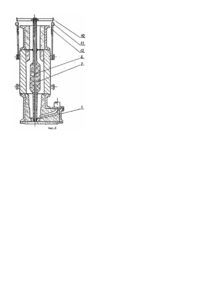

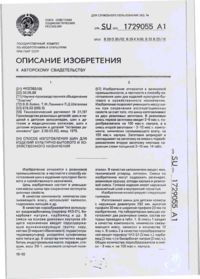

Изобретение относится к литейному производству, в частности, к те хнологии изготовления пустотелых валков для переработки резины и пластических масс; Известен способ изготовления полых отливок [1], в котором с целью возможности регулирования толщины стенок полых отливок, вращение формы вокруг оси, перпендикулярной к оси формы, осуществляют периодически после намораживания слоя металла на стенки формы требуемой толщины и продолжают периодическое вращение до полной кристаллизации металла по всей замкнутой поверхности формы. Этот способ позволяет получать пустотелые валы любой формы для электродвигателей и более мелких деталей. Он заключается в том, что вн утреннюю поверхность изложницы изготавливают по форме необходимого вала. Изложницу устанавливают на вертикальный стол поворотного устройства, имеющего горизонтальную ось вращения. В вертикально установленную изложницу заливают необходимое количество металла, закрывают сверху крышкой и вращают вокруг вертикальной оси и одновременно поворачивают в наклонное положение. После настывания слоя необходимой толщины стол поворачивают на 90° и оставшийся металл сливается в противоположную часть изложницы, настывает до требуемой толщины. Затем поворачивают в горизонтальное положение и вращают до полного охлаждения металла. Получение требуемого технического, результата невозможно потому, что этот способ приемлем для небольших валов, но для прокатных валков массой 3-7 т не приемлем. Кроме того, шейки валков будут иметь высокую твердость, а они должны быть более мягкими при условии отливки валка из однородного металла, т.к. бочка валка, как правило, имеет более высокую твердость. При этом способе, с целью снижения твердости шеек. невозможно использовать земляные формы, т.к. одна из них всегда будет находиться в наклонном вращающемся положении и может разрушиться. Известен способ изготовления пустотелых валков резино-технической промышленности [2], выбранный в качестве прототипа, включающий формовку стержня с металлическим каркасом из смеси на основе кварцевого песка - 52%, оборотной смеси - 10%, противопригарной добавки 38% и водного связующего, окраску стержня осуществляют составом на основе цирконового концентрата - 73%, огнеупорной глины -1,8%, органического связующего - 8,3% и воды 16,0%. Повторное окрашивание стержня тем же составом, подсушку краски, простановку и закрепление стержня в форме. заливку формы расплавом, охлаждение ее и выбивку стержня с каркасом из формы. Перечисленные признаки являются общими для прототипа и заявляемого способа. При реализации способа-прототипа ожидаемый технический результат невозможно получить по следующим причинам. Основным видом брака (~24%) при производстве пустотелых валков является пригар во внутренней полости валка, который невозможно удалить механическим путем. Как известно, в основном, бывают пригары химические и механические. Для уменьшения химического пригара необходимо создать условия, препятствующие образованию промежуточного пригарного соединения. Для этого используется восстановительная атмосфера в форме или хорошо восстанавливают расплавленный металл. Кроме того, уменьшение химического сродства промежуточных соединений материала стержня и отливки, что достигается уменьшением взаимной их растворимости, увеличением толщины промежуточного пригарного соединения. Для борьбы с механическим пригаром необходимо создать препятствия для проникновения пригарного образования в глубь стержня, т.е. уменьшить пористость и газопроницаемость смеси, увеличить противодавление газов со стороны стержня, уменьшить смачиваемость и металлостатический напор, сократить продолжительность пребывания отливки при высоких температурах, ослабление связи между пригарным образованием, проникшим в глубь формы и пригарным образованием на поверхности стержень-отливка. Как известно для чугуна критическая высота отливки составляет 0,4...0,8 м, при превышении которой увеличивается пригар. Длина (высота) валков составляет 3...6 м и при заливке их в вертикальном положении критическая высота возрастает в 10 и более раз (2,5...5,0 атм), а следовательно, возникают предпосылки для более глубокого проникновения металла и его окислов в поры покрытия и смеси. Древесные опилки и кокс введенные для податливости смеси* и образования летучих ве ществ не обеспечивают необходимого их количества (1%).и "блестящего углерода" (11%). Кроме того, после сгорания этих добавок и длительного пребывания валка при высоких температурах, в образовавшиеся поры проникают окислы металла и металлизируют смесь: - высокий брак валков по засорам (18%) зависит от низкой сухой прочности стержневой смеси (0,25 МПа) и образования трещин на стержне (22%). Низкая сухая прочность смеси отрицательно влияет на прочность сцепления слоя покрытия по стержнем (0,27 МПа), т.к. покрытие отслаивается и образует засоры и соответственно пригар: - имеется брак валков по "уходу" металла (4%) в отверстие нижней шейки для квадрата; - стержневая смесь спекается и удаляется из валка только с помощью струи воды, направленной внутрь валка под давлением 70-80 атм., - отверстие в нижней шейке валка образуется за счет чугунной втулки, закрепленной на металлическом квадрате, которая высверливается при механической обработке; - производятся большие затраты на изготовление валка, т.к. увеличено время сушки стержня (14 ч) за счет низкой газопроницаемости смеси (85 ед.) и низкой теплопроводности, затрат на удаление стержня и чугунной втулки из валка и невозможности повторного использования квадрата. В основу изобретения поставлена задача создать такой способ изготовления пустотелых валков для переработки резины и пластических масс, в котором новые составы для формовки стержня, его последующего окрашивания и покрытия позволили бы обеспечить повышение газопроницаемости стержневой смеси и ее сухой прочности, и за счет этого уменьшить брак валков по пригару, засорам и уходу металла из формы. Поставленная задача решается тем, что способ включает формовку стержня с металлическим каркасом из смеси на основе кварцевого песка, оборотной смеси, противопригарной добавки и водного связующего., окраску его составом на основе цирконового концентрата, огнеупорной глины, органического связующего и воды. повторное окрашивание стержня тем же составом, подсушку краски, постановку и закрепление стержня в форме, заливку формы расплавом, охлаждение его и выбивку стержня с каркасом из формы. В отличии от прототипа в смесь для формовки стержня в качестве противопригарной добавки вводят серебристый графит, в качестве водного связующего - связующее УСК-1 - продукта уплотнения кислородсодержащих углеводородов, получаемого при высокотемпературной обработке кубовых остатков от дистилляции синтетических жирных кислот, и дополнительно вводят хлористый аммоний при следующем соотношении ингредиентов (мас.%): В состав для окрашивания стержня в качестве органического связующего вводят те хнические лигносульфонаты и дополнительно - графит серебристый и хлорид натрия при следующем соотношении ингредиентов (мас.%): Кроме того, на части стержня, образующие шейки валков, перед первой сушкой дополнительно наносят теплоизолирующее покрытие следующего состава, в мас.%: Закрепление стержня осуществляют только в верхней части формы, а удаление каркаса из стержня осуществляют до выбивки стержня из формы. Предлагаемая стержневая смесь (табл. 1) имеет высокую газопроницаемость (417 ед.). сухую прочность на сжатие (1,59 МПа), (табл. 2), после нагрева до высоких температур легко разупрочняется и удаляется без дополнительных операций. Как видно из таблицы 2, характеристика предлагаемой стержневой смеси намного выше, чем у смеси прототипа, позволяет повысить газопроницаемость в 5 раз за счет введения большего количества свежих кварцевых однородных песков, сухую прочность в б раз за счет введения связующего УСК-1. Кроме того, введение в стержневую смесь графита серебристого и связующего УСК-1 способствует устранению механического пригара и улучшению выбиваемости смеси за счет несмачиваемости серебристого графита металлом и образования "блестящего углерода" (до 21%) при сгорании УСК-1. Эта смесь имеет более высокую теплопроводность и при введении хлористого аммония в сочетании с УСК-1 время сушки сокращается в два и более раза. Изготовление стержней осуществляется по цельнолитым стержневым ящикам следующим образом (фиг. 1 и фиг. 2). 1. Подготавливают металлический каркас стержня (фиг. 1), для чего на нижний конец квадрата (фиг. 1, п. 2) одевают вместо втулки стакан (фиг. 1, п. 1) и раствором алебастра замазывают щели между квадратом и стаканом (крепят стакан). На верхний конец квадрата одевают кольцо с четырьмя отверстиями для установки душников (фиг. 1, п. 3, 4). 2. Заполняют стержневой смесью нижнюю половину стержневого ящика (фиг. 2, п. 7) на половину его высоты и уплотняют пневмотрамбовкой. Уплотненная поверхность должна быть разрыхлена. Повторяют операцию с таким расчетом, чтобы толщина слоя смеси по длине стержня в уплотненном состоянии была ниже на 200 мм линии разъема. В отформованную полость стержня строго по осевой линии и по заданной длине стержневого ящика укладывают окрашенный сульфитно-спиртовой бардой металлический каркас (фиг. 1). очищают плоскость разъема стержневого ящика от смеси и накладывают на нижнюю часть ящика верхнюю и скрепляют (фиг. 2, п. 6). В два приема заполняют стержневой смесью верхнюю половину ящика и уплотняют, вытаскивают душники, шаблоном срезают лишнюю стержневую смесь и снимают верхнюю половину стержневого ящика, производят отделку и окраску теплоизоляционным покрытием стержня (шейки). В заявляемом способе применен процесс ускоренного отверждения стержневой смеси на неводном органическом связующем (УСК-1). При более высокой температуре сушки (360-380°С) и длительной выдержки поверхность шеек стержня начинает разупрочняться за счет выгорания связующего. Для защиты от разупрочнения и преждевременного выгорания связующего, шейки необходимо предохранить. Наилучший способ - это нанесение теплоизолирующего покрытия, которое способствует равномерному прогреву тонкой и толстой части стержня с открытой его стороны. Поскольку теплоизоляционное покрытие наносится на сырой стержень, изготовленный из смеси на неводном связующем, то и покрытие должно приготавливаться на таком же связующем, иначе оно будет стекать с поверхности сырого стержня (например, водное связующее сульфи тно-спиртовая барда, патока и др.). 3. Теплоизоляционное покрытие, наносится на открытую часть шеек сырого стержня с целью выравнивания прогрева и защиты от преждевременного выгорания связующего и разупрочнения смеси во время сушки. Разработанное новое теплоизоляционное покрытие имеет следующий состав (табл. 3). Как видно это покрытие имеет высокую газопроницаемость (194 ед.) низкий коэффициент теплопроводности (0,196 Вт/м.к) и высокую прочность сцепления его со смесью, что обеспечивает хорошую изоляцию покрытых участков от разупрочнения смеси. 4. Изготовленный и окрашенный теплоизоляционным покрытием стержень вместе с цельнолитым ящиком погружают в предварительно нагретое сушило (250-300°С) и в течение 25-30 мин. поднимают температур у в сушиле до 360-380°С и выдерживают 70-80 мин. После выдержки медленно охлаждают до температуры 300310°С в течение 3-3,5 ч, а затем извлекают стержень. Общее время сушки 5,5-6,5 ч., т.е. в 2 раза меньше. 5. После первой сушки, не извлекая стержень из ящика, окрашивают (в горячем состоянии) всю верхнюю половину стержня разработанным противопригарным покрытиемуказанным в таблице № 4. После высыхания окраску стержня повторяют. Сухой стержень укладывают на ровный плац. Проверяют качество сушки стержня. При необходимости производят отделку стержня. Выложенный на плац стержень окрашивают, неокрашенную нижнюю поверхность покрывают противопригарным покрытием. указанным в таблице 4. После высыхания окраску повторяют. Нанесение данного противопригарного покрытия на стержень предохраняет его поверхность от образования пригара и засоров за счет увеличения противопригарных свойств и прочности сцепления (вместо 0,27 МПа стало 1,45 МПа), т.к. графит серебристый способствуе т уменьшению смачиваемости поверхности жидким металлом и образования трещин, а хлорид натрия способствует повышению прочности покрытия снизило брак по пригару на 24%, а по засорам на 18%. 6. Окрашенный и подсушенный стержень укладывают на драйер и погружают в сушило для подсушки при температуре 250-280°С в течение одного часа. После сушки и осмотра стержень направляют на участок сборки. Крепление стержней при сборке валков осуществляют сверху для предохранения их от всплытия, а следовательно, и от "ухода" металла из формы через отверстие. С целью ликвидации ухода металла разработана конструкция крепления стержней сверху (фиг. 3). Она заключается в том, что на верхний конец квадрата стержня (фиг. 3, п. 2). установленного вертикально в форму, одевают коромысло (фиг. 3, п. 10). на концах которого находятся съемные растягивающиеся пружины с тросами (фиг. 3, п. 11), которые закрепляются вокруг цапф кокиля. Концы тросов с помощью крючков закрепляются за звено цепи (фиг. 3, п. 12), находящиеся на уровне крючка. При таком креплении нижний конец квадрата не должен выступать за пределы стакана (фиг. 3, п. 2.1). а в форме нижней шейки отсутствует сквозное отверстие. Затем осуществляют отливку валков. Брак валков по "уходу" металла из формы отсутство вал (табл. 5), т.е. уменьшился на 4%. После заливки форм через 3 часа снимают устройство для крепления стержня. Затем за верхний конец квадрата (фиг. 3, п. 2) с помощью крана вытаскивают его из валка для повторного использования. После необходимой выдержки залитых форм начинают производить разборку форм. Извлеченный из кессона валок направляют к выбивной машине и выбивают формовочную смесь с опоки нижней шейки и одновременно разупрочненную стержневую смесь из внутренней полости валка. Выбитый валок направляют на участок обрубки. Осматривают вн утреннюю полость валка. Ме ханическую обработку внутренней полости шеек и вымывку стержня из валка не производят, т.к. она удаляется при выбивке форм. В случае наличия небольших остатков стержневой смеси во внутренней полости валка ее удаляют с помощью гидромонитора. Пригар во внутренней полости валка отсутство вал (табл. 5) (24%). Результаты проведенных исследований и опробований после внедрения нового способа изготовления пустотелых валков приведены в табл. 5. Указанные в таблице 5 результаты исследований получены при изготовлении партии валков для переработки резины и пластических масс в количестве 240 шт. разных размеров (1200т) на ЛЗПВ. Согласно данным проведенных исследований и опробования в промышленных условиях заявляемое изобретение в сравнении с базовым объектом (технологическая инструкция и нормали на изготовление пустотелых валков) обладает следующими преимуществами: - предлагаемая стержневая смесь - более высокой газопроницаемостью 417 ед., сухой прочностью 1,59 МПа, улучшается выбиваемость за счет применения неводного органического связующего, графи та серебристого, аммония хлористого. Улучшение свойства смеси способствуе т сокращению времени сушки, предохранению стержня от разрушения и способствует повышению прочности сцепления покрытия со смесью, так как образует прочную подложку и не отслаивается вместе с зернами песка, и тем самым снижает брак валков по засорам; - упрощается процесс изготовления стержней за счет ликвидации чугунной втулки, жестко крепящейся на квадрате в нижней шейке стержня, а также арматуры и скрепляющей проволоки, за счет применения прочной разупрочняющей стержневой смеси; - для выравнивания прогрева смеси и предохранения шеек от преждевременного разупрочнения во время сушки, открытые части шеек окрашивают теплоизоляционным покрытием, которое имеет хорошую кроющую способность и высокую прочность сцепления (1,82 МПа) после сушки. Положительный эффект от применения этого покрытия будет получен за счет выравнивания прогрева стержневой смеси в тонких и толстых частя х стержня и предохранения от преждевременного выгорания связующего и разупрочнения смеси, что уменьшит брак стержней (22%). Ввод асбозурита в состав покрытия способствуе т более глубокому проникновению его в смесь, что повысит прочность сцепления и замедлит проникновение тепла внутрь стержня; - положительный эффект от применения противопригарного покрытия для окраски стержней (на горячо) после сушки будет получен благодаря тому, что покрытие не растрескивается, не отслаивается и имеет высокую прочность сцепления со стержнем (1,45 МПа), а также высокие противопригарные свойства за счет ввода в покрытие графита серебристого, хлорида натрия и сульфитно-спиртовой барды, так как графит серебристый не смачивается металлом, препятствует проникновению его в поры стержня, а хлорид натрия увеличивает глубин у пропитки с образованием корки, препятствующей проникновению окислов металла в глубь стержня, что снизит брак валков по пригару на 24% и по засорам на 18%; - положительным эффектом является устранение брака валков по "уходу" металла (4%) за счет изменения крепления стержня; - положительный эффект получен за счет снижения себестоимости, благодаря повторному использованию квадрата и ликвидации металлической втулки, образующей внутреннюю полость в нижней шейке, которая ранее высверливалась. Кроме того, ликвидирована операция удаления стержневой смеси промывкой, так как она удаляется во время выбивки валка на. выбивной машине.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing of hollow rolls for processing of rubber and plastics

Автори англійськоюFilipchenko Mykola Serhiiovych, Korobeinyk Viktor Vasyliovych, Prykhodko Valerii Pavlovych, Rybinska Svitlana Stanislavivna, Budahiants Mykola Abramovych, Kondratenko Viktor Ivanovych, Syrota Oleksandr Oleksiiovych, Saushkin Vasyl' Petrovych, Diachenko Yurii Vasyliovych, Shkuro Tetiana Vasylivna, Tsykin Oleksandr Oleksandrovych, Bondar Volodymyr Dmytrovych, Hapotchenko Vasyl Yakovych

Назва патенту російськоюСпособ изготовления полых валков для переработки резины и пластических масс

Автори російськоюФилипченко Николай Сергеевич, Коробейник Виктор Васильевич, Приходько Валерий Павлович, Рыбинская Светлана Станиславовна, Будагьянц Николай Абрамович, Кондратенко Виктор Иванович, Сирота Александр Алексеевич, Саушкин Василий Петрович, Дяченко Юрий Васильевич, Шкуро Татьяна Васильевна, Цыкин Александр Александрович, Бондарь Владимир Дмитриевич, Гапотченко Василий Яковлевич

МПК / Мітки

МПК: B22D 11/049

Мітки: виготовлення, пластичних, гуми, валків, спосіб, мас, переробки, пустотілих

Код посилання

<a href="https://ua.patents.su/6-1232-sposib-vigotovlennya-pustotilikh-valkiv-dlya-pererobki-gumi-ta-plastichnikh-mas.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення пустотілих валків для переробки гуми та пластичних мас</a>

Попередній патент: Спосіб визначення компонентів газової суміші

Наступний патент: Спосіб рафінування легкоплавких металів

Випадковий патент: Пристрій для збільшення переносу тепла до холодоагенту на внутрішній стороні стінки сопел ракетних двигунів з розширювальним циклом