Спосіб виготовлення абразивного інструменту

Номер патенту: 1326

Опубліковано: 25.03.1994

Автори: Муровський Валерій Олександрович, Міфліг Данило Менделєвич, Мельник Віталій Іванович, Ракіта Олександр Натанович, Кізіков Ернст Дмитрович, Зайченко Юрій Володимирович

Формула / Реферат

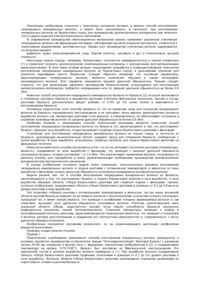

Способ изготовления абразивного инструмента, при котором на стальной корпус наносят абразивную массу, содержащую абразив и связующее, включающее медь, олово и гидрид титана, и подвергают ее свободному спеканию при температуре плавления связки, отличающийся тем, что, с целью повышения технологичности способа и износостойкости инструмента, в абразивную массу дополнительно вводят элементы цилиндрической формы из материала, угол смачиваемости связкой которого соответствует углу смачиваемости материала корпуса, и имеющие диаметр, равный 0,8—1,5 среднего размера абразивных зерен, и высоту, равную 1,0-2,0 диаметра элемента, приследующем соотношении компонентов массы, мас.%:

абразив 2—11

медь 44—52

олово 10—16

гидрид титана 5—10

элементы цилиндрической

формы 20—30.

Текст

Изобретение относится к изготовлению инструмента и з сверхтвердых материалов и обеспечивает повышение износостойкости инструмента и техно*4 логичности его изготовления путем достижения минимального отклонения получаемого профиля от номинальных размеров в процессе свободного спекания абразивного слоя, а также повышения алмазоудержания. Способ заключается в том, что на стальной корпус наносят шихту, содержащую абразив и связку, включающую медь, олово и гидрид титана, в которую дополни" тельно вводят цилиндпические элементы, выполненные из материала, смачиваемость которых соответствует смачиваемости корпуса, и диаметром, равным 0 , 8 ' 1 , 5 средней размера аб« разивных зерен, и высотой, равной 1«2 диаметрам элемента, при следующем соотношении компонентов, иас,%: абразив 2—11; медь 44—52; олово 10— 16; гидрид титана 5"10; цилиндричес** кие элементы 20-30г Нанесенную мае" су подвергают спеканию в свободном состоянии при температуре плавления связки* 2 табл, Изобретение относится к изготовлению инструментов из сверхтвердых материалов, преимущественно сложнопрофильных роликов, применяемых для шлифования природных строительных материалов„ Целью изобретения является повышение износостойкости инструмента и технологичности его изготовления путем достижения минимального отклонения получаемого профиля от поминала в процессе спекания абразивного слоя и повышение прочности удержании алмазных зерен, Способ заключается в том, что на стальной корпус наносят абразивную массу, содержащую порошок абразива, и связку, включающую медь, олово, гидрид титана, в которую дополнительно вводят цилиндрические элементы, выполненные из материала, смачиваемость связкой которого соответствует смачиваемости корпуса, и имеющие диаметр^ равный 1,5-0,8 среднего размера абразивных зе рен, и высоту,рав~ ную 1-2 диаметрам элементов, при следующем соотношении компонентов, шс.У»: (21) 4628589/31-08 (22) 30 Л 2,88 (71) Институт сверхтвердых материалов А УССР Н (72) Э,Д,Кизиков, В«И,Мельник, А*Н,Ракита, Д.М.Мифлиг, В,АгМуровский и Ю,В«Зайченко (53) 621.922,079(038,8) 44-90 " " Г S "; Т її і: 00 1610728 Абразив 2~11 Медь 44-52 Олово 10-16 Гидрид титана 5-10 Частицы углеродистой стали 20-30 Затем осуществляют спекание нанесенного слоя абразивной массы в сво" бодном состоянии при температуре плавления связки* ^ 10 Как показали исследования процессов происходящих при свободном спеf5 кании алмазного слоя сложнопрофильНЫХ' роликов, смачивающая способность расплавами Cu~Sn'Ti стальной поверх" ности корпуса ролика и члстпц алмаза неодинаковая. Так, краейые углы сма— 20 чивания алмаза расплавов.Си—Sn-Ti в зависимости от состава массы колеблются в пределах 15-25 , в то время , как угол смачивания статной поверх" ности корпуса колеблете^в пределах 25 0-3° е Вследствие более Щлсокой смачиваемости поверхности-корпуса ролика подавляющая масса расплава (до 90%) растекается по поверхности корпуса и только до 10 мас*% расплава 30 смачивает алмазные зерна* Введение в абразивную массу частиц углеродистой стали в виде цилиндрических элементов с предложен— ными геометрическими размерами позволяет обеспечить более равномерное растекание металлического расплава и более интенсивное смачивание алмазных частиц, так как в результате контакта стальных частиц правильной цилиндрической формы между собой и с алмазными зернами в объеме алмазоносного слоя образуется упорядоченная система капиллярных полостей, которые в процессе спекания заполняются расплавом,, И так как степень смачиваемости расплавом поверхности цилиндрических частиц из углеродистой стали и стального корпуса, изготовленного также из углеродистой стали, примерно одинаковая, происходит равномерное распределение расплава по всему объему абразивного слоя* При этом значительная масса расплава (до 80 мас«%)> распределяется по объему алмазоносного слоя, так как смачиваемая поверхность стальных частиц зна« чительно больше поверхности профиля корпуса ролика* 35 40 Указанные явления значительно уменьшают отклонение профиля ролика от номинальных размеров, обеспечива— ют более полное смачивание алмазных зерен и их дополнительное защемление между цилиндрическими частицами углеродистой стали, что повышает алмаз оудержание* Равномерное распределение расплава по объему абразивного слоя, сте" пень искажения профиля, прочность удержания алмазов, а следовательно, и износостойкость инструмента регулируются количеством содержащихся в шихте стальных частиц, их размерами по диаметру и длине,, Эксперименты по определению влияния на качество инструмента количества стальных частиц, их формы и размеров показали, что при введении в массу цилиндрических стальных частиц в количестве менее 20 мас„% недостигается равномерное распределение расплава, в объеме алмазоносного слоя, при этом отклонение профиля от номинальных размеров составляет до 0,5 мм, в результате чего при его правке необходимо соышифовывать око*ло 15 мас е % алмазоносного слоя, что неэкономично и весьма трудоемко», При введении в массу болееЗО мас.% цилиндрических стальных частиц образующееся количество расплава недостаточно для заполнения капиллярных полостей в объеме алмазоносного слоя, в результате чего алмазоносный слой имеет низкую механическую прочность, что приводит к снижению износостойкости ролика при обработке природных строительных материалов» При введении в абразивную массу цилиндрических частиц диаметром ме45 нее 0,3 среднего размера алмазных зерен не обеспечивается равномерное растекание металлического расплава s объеме алмазоносного слоя, что приводит к неравномерному выступанию ел алмазов над поверхностью связки, отклонению профиля до 0,5 мм, в результате чего при его правке необходимо сошлифовывать около 20 м а с % алмазоносного слоя* В конечном итоге повышается трудоемкость изготовления ролика, снижается его стойкость. При введении в абразивную массу стальных частиц диаметром более 1,5 среднего размера алмазных зерен на™ 6 1610728 • блюдается выступание этих частиц над стали марки ст в 45» Затем корпуса р о ликов с нанесенной массой помещались алмазными зернами, что требует д о п о л " в вакуумную печь и спекались при темнительной правки» пературе 890+10 С в вакууме на ниже При введении в абразивную массу после чего охлаждались в м е с стальных цилиндрических ч а с т и ц , те с печью» имеющих соотношение высоты к д и а " Для испытания изготавливались а л метру м е н е е чем 1:1, наблюдается мазные сложнопрофильные ролики д и а — искажение профиля алмазоносного слоя 10 метром 240 мм с толщиной а л м а з о н о с (до 0,55 м м ) , в процессе правки для ного слоя 2 мм. Для изготовления а л получения требуемого профиля н е о б х о мазоносного слоя использовались а л м а д и м о сошлифовать около 20 м а с „ % а л зы А С 5 0 5 0 0 / 4 0 0 . Корпуса роликов и з мазоносного слоя* Указанные явления готавливались из стали марки ст«45* можно объяснить неравномерным р а с п 15 Отклонение профиля ролика от н о ределением расплава по объему алмазоминальных размеров определялось пу« носного слоя в результате нарушения тем измерения профиля ролика после оптимальной структуры капиллярных п о спекания универсальными и з м е р и т е л ь лостей, образуемых между стальными ными средствами,! частицами, а также зернами алмаза и *® Количество сошлифованного а л м а з о частицами стали * носного слоя в процессе правки о п р е При введении в абразивную массу делялось методом взвешивания ролика стальных частиц, имеющих отношение до и после правки алмазоносного слоя высоты к диаметру более чем 2:1 в с точностью +0,01 г, спеченном алмазоносном слое наблюда- *-> Изготовленные сложнопрофильные ется выступание этих частиц над а л ролики испытывались при фасонном' ш л и мазными зернами, что требует д о п о л фовании изделий из гранита капустиннительной правки алмазоносного слоя* ского месторождения. Ролики устанавПри введении в абразивную массу ливались на горизонтально—фрезерном стальных частиц в количестве 2 0 30 станке 6М28Г, Испытания проводились 30 м а с « % , с выбранными г е о м е т р и ч е с на следующих режимах: V..u = 20 м/с; кими размерами спеченный а л м а з о н о с = 6 мм; о х nPcA,. = 0»3 м/мин; ный слой и м е е т минимальное отклонение лаждение - проточная вода. За покаот номинала (до 0,2 мм) и н е требует затели работоспособности принят рас— последующей правки (составы 1-3, 1 0 ) . 35 Х ° Д алмаза на дм сошлифованного м а Введение в абразивную массу ч а с " териала (кар„/дм ) . тиц из других материалов (карбида Результаты испытаний приведены в бора, стальных частиц из хромоникелетабл„ 2 . вой стали,,железа, карбида к р е м н и я ; Выбранное соотношение компонентов не позволяет достичь повышения и з н о 40 шихты обусловлено необходимостью п о состойкости инструмента» лучения требуемых физико-механичесРезультаты изготовления и испытаких свойств алмазоносного слоя и его ний сложнопрофильных роликов с п р и м е оптимальной стойкости * нением абразивной массы различных 45 При ныбпанном соотношении меди и составов приведены в табл* 2« олова обеспечивается получение оптиИзготовление абразивного и н с т р у мальных технологических свойств м а с мента осуществляли методом п ор о ш к о сы, влияющих на процесс спекания а л вой металлургии• Было приготовлено мазоносного слоя (оптимальная темпе— 24 смеси компонентов ( т а б л „ 1 ) в Кроме 50 ратура спекания, оптимальная текусмесей, содержащих цилиндрические честь) . частицы углеродистой стали с различПределы содержания гидрида титаными геометрическими размерами, были на выбраны исходя из необходимости изготовлены смеси, содержащие частиполучения оптимального удержания цы карбида бора, железа и хромоникеалмазов. левой стали», Приготовленные смеси 55 При содержании в массе меди ниже увлажнялись раствором глицерина в 44 мас«% ухудшается растекаемость этиловом спирте и наносились на п о связки, увеличивается ее усадка, в верхность профиля корпуса в 3 слоя* результате чего снижается прочность Корпуса роликов были изготовлены из І6Ї0728 алмазоносного слоя, а при содержаизносостойкость инструмента и ухудша* нии меди выше 52 мас«% увеличивает" ется технологичность его изготовлеся деформация профиля алмазоносного ния. слоя, что требует дополнительной При введении в массу частиц кар~ правки и приводит к снижению стой" • бида бора, железа, хромоникелевой * кости инструмента. стали размером 400-500 мкм улучшение При снижении содержания олова в технологичности изготовления инстру" массе ниже 10% снижается текучесть мента и повышение его стойкости не расплава и не происходит необходимое 1 п наблюдается„ заполнение капиллярных полостей в Как видно из табл«2 минимальное объеме алмазоносного слоя, что приотклонение профиля алмазоносного водит к снижению износостойкости слоя от номинала и максимальная и з " ролика » носостойкость достигаются для соста— вов масс, содержащих 20, 25 и ]5 30 мас»% цилиндрических частиц углеПри содержании олова в массе свы. родистой стали с выбранными диаметра* ше 16 мас в % образуется в процессе ми и высотой» спекания повышенное количество хрупких химических соединений, в резуль— тате чего снижается стойкость инст" румента. При содержании в массе менее 5 м а е Л гидрида титана не происходит раскисления сплава ввиду дополни" тельного количества в массе металли" ческих фаз в виде частиц углеродистой стали, что приводит к снижению прочности удержания алмазов и, как следствие, к снижению износостойкое" ти инструмента,, При содержании в массе гидрида /титана более 10 мас»% образуется по" вышенное количество твердых хрупких фаз, в результате чего увеличивается усадка связки, что приводит к искажению профиля алмазоносного слоя,, 20 Ф о р м у л а и з о б р е т е н и я Способ изготовления абразивного инструмента, при котором на стальной корпус наносят абразивную массу, со™ 25 держащую абразив и связующее, вклЮ" чающее медь ? олово и гидрид т и т а н а , и подвергают ее свободному спеканию при температуре плавления с в я з к и , о т л и ч а ю щ и й с я тем, ч т о , •n с Целью повышения технологичности a способа и износостойкости инструмен™ та, в абразивную массу дополнитель" но вводят элементы цилиндрической формы из материала, угол смачиваемости связкой которого с о о т в е т с т в у е т 35 углу смачиваемости материала корпуса, и имеющие диаметр, равный 0 , 8 1;5 среднего размера абразивных зе" 1 При содержании в массе алмазных рен, и высоту* равную 1,0-2,0 д и а " зерен менее 2 мас.% снижается стой4Q метра элемента, при следующем с о о т " кость ролика, при содержании алмаз" ношении компонентов массы, мас»%: ных зерен более 11 мас»% - количеств во образующегося металлического Абразив 2—1 1 расплава недостаточно для смачивания Медь 44-52 алмазных зерен и частиц стали, что Олово 10-16 приводит к снижению прочности удер" 45 Гидрид жания алмазов» титана 5 м 10 При выходе за предложенные предеЭл еме нты лы содержания в массе цилиндрических цилиндр и-* частиц углеродистой стали снижается ческой формы 20-30 Ю 1610728 Г а 6 п м ц а і Состаї Содержание, чедь олово гид тита- содерна жание. мас,І 3 4 5 6 7 6 51 44 50 51 SI 51 51 52 9 10 11 44 52 12 ІЗ 46 50 16 10 13 16 16 16 16 16 II 16 u 10 43 33 11 15 45 16 51 44 9 17 11 ik 17 18 19 20 46 46 . 66 46 46 21 22 69,9 23 (прототип) 24 47 15 20 30 25 20 7 5 10 7 7 ? 7 7 5 8 20 20 20 19 ЗІ 20 25 10 7 3 8 5 25 30 20 зо 20 в 4 13 13 13 ІЗ 13 16 10 8 16 11 10 10 10 10 міі, ,' Частицы углеродистой стали ст.80 рид 1 2 1 зо т диаметрі мм/отно— высота, мм/ отношение высоты к днаметру М Ш дняметра к среднему размеру алмазных зерен частицы ЛИ карбид СТИ XI8HI5 диаметром 0,5 мм. Ь-0,75 им «елеэо (размер (разчастиц мер час- 450тиц 450' 500 мкм 500 мкм) Поро поро 0,35/С1,6 0,7/1, 5 0,5/1, 1 0,3/0, 7 0,5/1, 1 0 .35/1 -.1 1 ,4/2! 1 0 ,75/1 , 5 ! 0 ,6/2: 1 0 ,45/0 . 9 : 0 ,75/1 It 1 ,1/2, 2:1 0. ,75/1 , 5 : 0 ,75/! . 5 : 0. ,35/1 : І 0 і ,75/1 . 5 : о,,75/1 ,5t 1,. і / 2 : 1 о..35/1 ї ї 1. 4/2; 1 о..35/1 ї ї 1, 4/2! 1 0,75/1 . 6 0,5/1, 1 0,5/1, 1 0,5/1, 1 0,35/0 , 8 0,5/1, t 0,5/1, 1 0,7/1, 5 0,35/С ,8 0,7/1, 5 0,35/0 . 8 0,7/1, 5 6. 1 ! 1 21 6 б 6 в 6 Ь 1 1 1 1 25 25 2S 20 0.75/1 25 -4 о. 75/1, . 5 : ! Т а б л и ц а 2 Шихта 1 Отклонение ПрО1" филя р о м лика от номиналь" ных р а з меров,мм Масса со~ шлифован" ного алма" зоносного слоя при правке, мас«% Удельный расход алмазов при шли" фовании, кар«/дм Примечание 1 Состав 3 4 5 +u,z нет необ" + 0,2 +0,19 —"— ±0,5 22 20 18 25 16 0,5 ХОДИМОСТИ в правке +0,55 +0,4 + 0,5 +0,45 + 0,2 окись Алназ АС5О 500/400 шок ут~~ шок перо— стали днма ПХ18НІ5 диетой стяли ст.80 нет необходимости в правке 0,45 0,45 1,2 0,6 0,8 0,8 М 1,3 • 6 І 1 2 II Ь 2 б 11 * 6 6 6 6 6 11 1610723 ІЦюдол>: енне габл . І 10 11 12 13 14 15 ±0,2 ±0,2 +0,22 + 0,4 +0,5 16 17 18 + 0,2 ±0,2 ±0,3 „(1™ 0,95 17 1,2 + 0,5 28 1,6 19 20 ±0,2 0,45 20 22 нет необ" ХОДИМОСТИ в правке 0,9 1,2 1,0 1>1 1,2 0,9 При правке наблюдаются вырывы алмазоносного слоя Значительная деформация алмазоносного СЛОЯ, правке не подлежит Значительная деформация алмазоносного слоя, правке не подлежит ГЧ 21 22 23 +0,8 40 1,6 24 +0,4 19 1,1 Редактор Л«Народная Значительная деформация алмазоносного слоя Составитель В а Воробьев Техред И Л и д ы к Корректор Н.Ревская Заказ 4044/ДСП Тираж 317 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,10}

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing the abrasive tool

Автори англійськоюKizikov Ernst Dmytrovych, Melnyk Vitalii Ivanovych, Rakita Oleksandr Natanovych, Miflih Danylo Mendelievych, Murovskyi Valerii Oleksandrovych, Zaichenko Yurii Volodymyrovych

Назва патенту російськоюСпособ изготовления абразивного инструмента

Автори російськоюКизиков Эрнст Дмитриевич, Мельник Виталий Иванович, Ракита Александр Натанович, Мифлиг Даниил Менделевич, Муровский Валерий Александрович, Зайченко Юрий Владимирович

МПК / Мітки

МПК: B24D 3/00

Мітки: інструменту, абразивного, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/6-1326-sposib-vigotovlennya-abrazivnogo-instrumentu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення абразивного інструменту</a>

Попередній патент: Спосіб відновлення врожаю пшениці на пошкоджених посівах

Наступний патент: Осьовий вентилятор

Випадковий патент: Змішувач шнековий