Установка для виготовлення виробів з ніздрювато-бетонного масиву

Номер патенту: 13480

Опубліковано: 17.04.2006

Автори: Мельник Михайло Іванович, Томілін Констянтин Валентинович, Шипко Олександр Федорович

Формула / Реферат

1. Установка для виготовлення виробів з ніздрювато-бетонного масиву, що містить візок із установленим на ньому піддоном з ніздрювато-бетонним масивом, що послідовно переміщується через три робочих місця, що обмежені металевими рамами й обладнані струнами для різання масиву у різних площинах, яка відрізняється тим, що ніздрювато-бетонний масив розташовано горизонтально на піддоні, на першому робочому місці встановлено шнек та дротова фреза для зняття шарів края, струни натягнуті в горизонтальних площинах під кутом до напрямку переміщення візка, друге робоче місце обладнано встановленими з бічних сторін масиву вертикальними шнеками, щонайменше однієї вертикально й однієї похило натягнутими до напрямку переміщення візка струнами, третє робоче місце обладнано рамою, що опускається, на якій натягнуті струни, що здійснюють зворотно-поступальний рух, один кінець кожної закріплено до амортизатора, а інший - до хитної балки, виконаної з декількох частин з можливістю їх хитання в протилежних напрямках.

2. Установка за п. 1, яка відрізняється тим, що візок виконаний із трьох частин, перша частина візка обладнана направляючим штирем, а третя - двома фіксаторами.

3. Установка за п. 1, яка відрізняється тим, що перше робоче місце обладнано попарно встановленими штангами з виконаними на них з рівномірним кроком приблизно 50 мм горизонтальними проточками, через які проходять струни, натягнуті під кутом, причому висота пари штанг зростає в напрямку руху візка, а струни закріплені жорстко одним кінцем зі штангами, а іншим - із пружинним демпфером.

4. Установка за п. 1, яка відрізняється тим, що на другому робочому місці струни одним кінцем жорстко закріплені на рамі, другим кінцем вертикальна струна натягується пружинним демпфером, а похила - за допомогою двовиткової спіральної пружини, на рамі закріплено очисник.

Текст

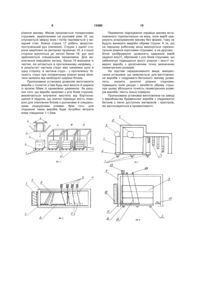

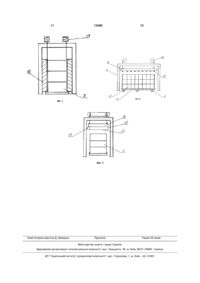

1. Установка для виготовлення виробів з ніздрювато-бетонного масиву, що містить візок із установленим на ньому піддоном з ніздрюватобетонним масивом, що послідовно переміщується через три робочих місця, що обмежені металевими рамами й обладнані струнами для різання масиву у різних площинах, яка відрізняється тим, що ніздрювато-бетонний масив розташовано горизонтально на піддоні, на першому робочому місці встановлено шнек та дротова фреза для зняття шарів края, струни натягнуті в горизонтальних площинах під кутом до напрямку переміщення візка, друге робоче місце обладнано встановленими з бічних сторін масиву вертикальними шнеками, щонайменше однієї вертикально й однієї похило натягнутими до напрямку переміщення візка струнами, третє робоче місце обладнано U 2 (19) 1 3 ржання блоків з визначеними геометричними розмірами, а також збільшується довговічність струн, оскільки короткі струни, можливо натягувати з меншою силою. Обрив струн за рахунок упирання в піддон є аварійним. Крім аварійних, виникають обриви струн, пов'язані зі стиранням при їхньому терті по бетонному масиві, що розрізається. (Стирання зменшує й без того малий перетин струни, що збільшує сили напруги від сили натягу й сили різання). Для заміни струни доводиться зупиняти конвеєр, а те, що в установці 35-70 струн, тому обриви можуть приводить до зниження продуктивності, до того ж виникає перевитрата дефіцитного дроту. Зменшення кількості таких обривів є окремою задачею і одним зі шляхів її рішення є різання масиву, розташованого на піддоні вертикально. Відомий другий варіант підрізування окрайця в горизонтальній площині після розпалубки й видалення частини форми. Перевагою такого підрізування є виключення аварійних обривів. Однак і цей варіант має свої недоліки: стає неможливим наступне кантування масиву, тому що масив недостатньо міцний, і при кантуванні без форми може зруйнуватися, а у відсутності кантування розрізка масиву на блоки на наступних постах здійснюється довгими струнами по ширині й уздовж масиву. При цьому виникають збільшені прогини струн, що збільшує відхилення розмірів блоків від номінальних понад визначених й змінюють геометричну форму виробів. Відомий пристрій для різання ніздрюватобетонного масиву, описаний в ["Інструкції СН 27780 по виробництву виробів з ніздрюватого бетону". -М.: Будстандарт, 1981, стор.13]. Пристрій містить два робочих місця, обмежених металевими рамами й обладнаних струнами для різання масиву. Спочатку на першому робочому місці відомого пристрою виконують поперечне різання масиву, здійснюючи переміщення набору струн зверху вниз, а потім на другому робочому місці виконують поздовжньо-вертикальне й горизонтальне різання. Відомий пристрій складається із простих механізмів різання, які вимагають незначні витрати часу й ручної праці. Крім того, відомий пристрій не включає підрізування окрайця й тому не має завершений цикл виготовлення ніздрювато-бетонних виробів. Тому недоліками пристрою є: низька продуктивність процесу виготовлення виробів, невеликий асортимент продукції, неутримання визначених геометричних розмірів виробів, труднощі в перенастроювані процесу на нові типорозміри виробів і неможливість автоматизувати установку. Найбільш близьким по технічній суті й результату, що досягається, є установка для виготовлення виробів з ніздрювато-бетонного масиву [патент РФ №2245786, МПК7 В28В11/14, опубл. 10.02.2005], що включає візок із установленим на ньому піддоном з ніздрювато-бетонним масивом, що послідовно переміщується через три робочих місця, що обмежені металевими рамами й обладнані струнами для різання ніздрювато-бетонного масиву у різних площинах. Масив установлюється на піддоні вертикально. 13480 4 На першому робочому місці струни жорстко натягнуті й установлені у вертикальних площинах під кутом до обрію. На другому робочому місці струни натягнуті горизонтально й розміщені у вертикальній площині, перпендикулярно до напрямку переміщення візка. На третім робочому місці струни натягнуті горизонтально й розташовані в горизонтальній площині, при цьому струни третього робочого місця виконані з можливістю здійснення коливальних рухів. Третє робоче місце обладнано в нижній частині механізмом підойму піддона з масивом, а у верхньої - вакуумним щитом, призначеним для втримання й скидання верхньої частини розрізаного масиву. Додавання робочого місця в порівнянні із прототипом дозволило нарізати із двох протилежних сторін масиву "паза" і "гребеня". Устаткування третього робочого місця з попарно встановленими штангами з мірними лінійками і з нанесеними на перші з рівномірним кроком горизонтальними канавками, дозволяє поширити асортименти продукції, що випускається. Однак відома установка, обладнана трьома робочими місцями, що забезпечують різання вертикально встановленого масиву не включає підрізування окрайця, що не дозволяє автоматизувати процес виготовлення ніздрювато-бетонних виробів. Встановлення масиву вертикально на піддоні є причиною застосування у відомій установці додаткового пристрою для кантування масиву, а кантування масиву без форми може привести до його руйнування. Устаткування першого робочого місця різаками для нарізки із двох протилежних сторін масиву "паза" і "гребеня" ускладнюють конструкцію установки й самого виробу. Це потребує додаткову операцію, на яку йде багато часу, що у свою чергу зменшує продуктивність установки й унеможливлює дотримання точності визначених геометричних розмірів виробів, якість виробів по площинності поверхонь, а також ускладнюється процес їх складування, транспортування і монтажу. Крім того, недоліком відомої установки, що додатково ускладнює її конструкцію те, що для поздовжнього його різання подають масив знизу вверх. Це значно ускладнює конструкцію відомої установки. В основу корисної моделі поставлено задачу вдосконалити установку для виготовлення виробів з ніздрювато-бетонного масиву за рахунок устаткування першого робочого місця пристроєм для підрізу окрайця, а також нової взаємодії пристроїв спрощеної конструкції для різання масиву на робочих місцях шляхом підвищення якості різання і якості поверхні виробу, забезпечується досягнення точно визначених геометричних розмірів, а шляхом автоматизації виробництва виробів від поста формування до поста автоклавної обробки, забезпечується підвищення продуктивності установки. Рішення поставленої задачі досягається тим, що в установці для виготовлення виробів з ніздрювато-бетонного масиву, що включає пересувний візок із установленим на ньому піддоном з ніздрю 5 вато-бетонним масивом, що послідовно переміщується через три робочих місця, що обмежені металевими рамами й обладнані струнами для різання масиву у різних площинах, відповідно до корисної моделі, ніздрювато-бетонний масив розташовано горизонтально на піддоні, на першому робочому місці встановлено шнек та дротова фреза для зняття шарів окрайця, струни натягнуті в горизонтальних площинах під кутом до напрямку переміщення візка, друге робоче місце обладнано встановленими з бічних сторін масиву вертикальними шнеками, щонайменше, однієї вертикально й однієї похило натягнутими до напрямку переміщення візка струнами, третє робоче місце обладнано рамою, що опускається, на якій натягнуті струни, що здійснюють зворотно-поступальний рух, один кінець кожної закріплено до амортизатора, а інший - до хитної балки, виконаної з декількох частин з можливістю їх хитання в протилежних напрямках. Візок виконаний із трьох частин, перша частина візка обладнана направляючим штирем, а третя - двома фіксаторами. Перше робоче місце обладнано попарно встановленими штангами з виконаними на них з рівномірним кроком приблизно 50мм горизонтальними проточками, через які проходять струни, натягнуті під кутом, при цьому висота кожної пари штанг зростає в напрямку руху візка, а струни закріплені одним кінцем зі штангами, а іншим - із пружинним демпфером. На другому робочому місці струни одним кінцем жорстко закріплені на рамі, другим кінцем вертикальна струна натягується пружинним демпфером, а похила - за допомогою двохвиткової спіральної пружини, на рамі закріплено очисник. Розташування ніздрювато-бетонного масиву горизонтально на піддоні дозволить виключити необхідність його кантування, об'єднати дві вітки конвеєра, змінити порядок проведення операцій і одержати конструкцію установки для різання ніздрювато-бетонного масиву із більш простими механізмами. Обладнання першого робочого місця пристосуваннями у вигляді шнека, фрези й струни, що підрізає, дозволило одержати замкнуту циклічнопоточну конвеєрну лінію, що забезпечує підвищення продуктивності і дозволяє автоматизувати виробництво ніздрювато-бетонних виробів від поста формування до поста їх автоклавної обробки. Шнек забезпечує зняття висоти окрайця, що перевищує 50мм, тому що дротова фреза може зняти шар до 50мм, а понад, вона не скидає з масиву. Застосування шнека на першому робочому місці дозволило забезпечити працездатність дротової фрези при окрайці, перевищуючу висоту обрізного шару більше 50 мм. Після проходження шнека масив має вириви до 30мм. Після фрези вириви зменшуються до 5 мм, а струна, що підрізає, дозволяє дати точність різання до 1мм. Те, що струни натягнуті на штанги із проточками кроком 50 мм, дозволяє одержати висоту прорізуваних блоків по визначених розмірах. Струни натягнуті горизонтально під кутом до напрямку руху візка на парах штанг, що дозволить прорізати масив, горизонтально розташований на 13480 6 піддоні, не відразу по всій площині, а поступово зменшуючи опір масиву. На першому робочому місці за рахунок цього забезпечується різання короткими, щодо ширини масиву струнами. Кріплення струни однією стороною до пружинних демпферів дозволяє захистити їх від розривів, якщо в масиві попадаються тверді включення. Застосування штанг із нанесеними на них з рівномірним кроком через 50мм проточками дозволило на першому місці точно й легко перенастроювати на визначений розмір виробу із кратністю 50мм, тим самим забезпечити виготовлення широкої номенклатури виробів с точністю визначення їх геометричних розмірів. За рахунок розташування струн під кутом до напрямку руху візка забезпечує на першому робочому місці різання короткими струнами в горизонтальній площині, що дозволяє встановлювати масив, що має певне співвідношення його розміру з довжиною візка (яка забезпечується його трьома частинами) та з довжиною струни. Виконання на першому робочому місці зняття окрайця й наступне різання масиву короткими струнами дозволяє підвищити якість різання за рахунок зменшення зусилля різання на струни й підвищити точність геометричних розмірів та повністю автоматизувати процес виготовлення виробів. Застосування шнеків на другому робочому місці дозволило усунути відколи масиву при виході вертикальної струни з масиву, а пружинний демпфер дозволив підвищити довговічність струни. Бічними шнеками попередньо знімається перший бічний шар, наступний шар знімається вертикальними струнами, що запобігає створенню відколок та інших пошкоджень на лицьовій поверхні виробу після виходу струни з масиву. Струна кріпиться одним кінцем до рами, а другим - натягається пружинним демпфером, що захищає струни від обриву. Дві пари похилих до горизонту струн одним кінцем закріплені за допомогою двохвиткової спіральної пружини, що дозволяє вібрувати струнам і відколювати відрізаний шар від масиву. Шар, що обсипався на піддон, знімається очисниками. Друге місце забезпечує підвищення точності розміру виробу й одержання якісної його поверхні за рахунок калібрування бічних поверхонь масиву і досягнення обробки струнами виробу з усіх боків. Обладнання третього робочого місця рамою, що опускається, із закріпленими на ній струнами, що одним кінцем кріпляться до амортизатора, а іншим - до хитної балки, дозволяє різати масив у поперечно-вертикальних площинах, переміщенням набору коротких струн зверху вниз, при цьому струни роблять зворотно-поступальний рух по черзі в різні сторони, що дозволяє зменшити пікові навантаження від сил тертя при пилянні, тому що кожною струною приймаються тільки свої сили тертя протягом однієї ширини масиву. Хитна балка виконана таким чином, що при різанні масиву виключається її розгойдування, тим самим усувається утворення тріщин і запобігається руйнування масиву, зменшується натяг струни, а, отже, в результаті підвищується якість різання і якість пове 7 рхні виробу, забезпечується досягнення точно визначених геометричних розмірів. Виконанням візка із трьох частин забезпечується горизонтальне установлення масиву, що має певне співвідношення його розмірів з довжиною струн на всіх робочих місцях і надійне закріплення візка з піддоном на конвеєрі. Для цього на піддоні знизу є отвір для установки штиря на першій частині візка, а на третій частині візка встановлені упори для запобігання зрушення піддона при різанні. Крім того, поперечна розрізка, що вимагає максимальних зусиль, здійснюється останньою й дозволяє зменшити зусилля різання, якого буде досить для переміщення набору коротких струн зверху вниз, що виключає необхідність переміщення масиву назустріч ріжучим струнам, як у прототипі, і поліпшує якість різання значно спрощеним пристроєм. Сутність корисної моделі пояснюється наведеними кресленнями, де: на Фіг.1 зображена принципова технологічна схема автоматичної установки для виготовлення виробів з ніздрювато-бетонного масив; на Фіг.2 і 3 - перше робоче місце (вигляд спереду та згори); на Фіг.4 і 5 - друге робоче місце (вигляд спереду та з лівого боку); на Фіг.6 і 7 - третє робоче місце (вигляд спереду та з лівого боку). Установка (Фіг.1), призначена для виготовлення виробів з ніздрювато-бетонного масиву, включає візок 1, на якому встановлено піддон 2 з масивом 3. Візок 1 складається із трьох частин, перша частина візка обладнана кріпильним штирем, а третя - двома фіксаторами, і рівномірно переміщується через три робочих місця за допомогою ланцюгового конвеєра: перше робоче місце "А", друге робоче місце "Б", третє робоче місце "В", які обмежені металевими рамами 4 і обладнані струнами для різання ніздрювато-бетонного масиву у різних площинах. Перше робоче місце "А" (Фіг.2 і Фіг.3) обладнано горизонтальним шнеком 5 для попереднього зняття шару окрайця масиву й дротовою фрезою 6 для зняття малого шару окрайця й попарно встановленими штангами 7, по висоті на яких виконані проточки із кроком 50мм, через які проходять короткі струни 8, закріплені жорстко одним кінцем до штанг 7, а іншим - до пружинного демпфера 9. Штанги 7 розташовані попарно так, що кожна пара штанг має різну висоту, а струни натягаються під кутом. Друге робоче місце "Б" (Фіг.4 і Фіг.5), обладнано парою, вертикально встановлених з можливістю горизонтального переміщення шнеків 10, які призначені для попереднього зняття шару масиву, а також парою вертикальних струн 11, зафіксованих від прогину в декількох місцях і двома парами похилих струн 12, установлених у вертикальній площині. Струни 11 натягуються пружинними демпферами 13, а струни 12 натягуються двохвитковою спіральною пружиною 14. По ширині масиву встановлені очисники 15 для очищення піддона після бічного калібрування масиву 3. 13480 8 Третє робоче місце «В» (Фіг.6 і Фіг.7) обладнано рамою 16, на якій натягнуті струни 17 із кроком 50мм, одним кінцем закріплені до ресорного амортизатора 18, а іншим кінцем - до хитної балки 19, що опускається на масив 3, струни при цьому роблять зворотно-поступальний рух. Балка приводиться в рух спеціальним механізмом. Рухлива рама 16 опускається за допомогою механізму 20. Виготовлення виробів з ніздрювато-бетонного масиву на пропонованій установки здійснюється наступним чином. На візку 1 горизонтально установлюють ніздрювато-бетонний масив 3 на піддоні 2 . Візок 1 переміщають послідовно через перше, друге і третє робочі місця ("А", "Б" і "В"), На робочому місці "А" здійснюється зняття окрайця й горизонтальне різання масиву, на робочому місці "Б" здійснюється калібрування бічних поверхонь ніздрюватобетонного масиву 3, а на третьому робочому місці "В" - його поперечне різання. У піддоні 2 знизу є отвір для установки штиря на першій частині візка, а на третій частині візку встановлені упори для запобігання зрушення піддона. На конвеєрній лінії може бути встановлено до 30 візків, на яких пересуваються всі масиви одночасно, періодично зупиняючись на кожному робочому місці для здійснення потрібної технологічної операції. Після кожного циклу з конвеєра забирається один масив, повністю розрізаний на блоки необхідного розміру. На робочому місці «А» горизонтальним шнеком 5 знімається частина окрайця, що перевищує 50мм, після цього дротовою фрезою 6 знімають частину окрайця, що залишилася, 40мм, а 10мм підрізують струною 8, розташованою горизонтально під кутом на штангах. Зрізана шнеком 5 і фрезою 6 маса обсипається з масиву, а підтятий шар 10мм залишається на масиві. Далі масив проходить через струни натягнуті на штанги із проточками кроком 50мм, що дозволяє одержати висоту прорізуваних блоків по визначеному розміру. Струни натягнуті горизонтально під кутом до осі руху на 4-х парах штанг 7, що дозволить прорізати масив не відразу по всій площині, а по черзі зменшуючи опір масиву. Масив 3 після зняття окрайця й горизонтального різання пересувається на друге місце, де виконується бічне калібрування масиву. Бічними шнеками 10 попередньо знімається шар, потім вертикальними струнами 11, закріпленими без прогину по вертикалі тримачами, зрізується залишковий шар від 10 до 5мм. Кожна струна 11 кріпиться внизу жорстко на кронштейні до рами, а з іншої сторони натягається пружинним демпфером 13, що захищає струни від розриву. Є ще дві пари похилих до обрію струн 12 розташованих з боків масиву. Ці струни унизу закріплені жорстко на кронштейнах рами, а вгорі - за допомогою двохвиткової спіральної пружини 14, що дозволяє вібрувати струнам і відколювати відрізаний шар від масиву. Шар, що обсипався на піддоні, очищається очисниками 15, розташованими із двох сторін піддона по краї масиву. Масив 3 після бічного калібрування подається на третє робоче місце, де виконується поперечне 9 різання масиву. Масив прорізається поперечними струнами, закріпленими на рухливій рамі 16, що опускається зверху вниз і потім піднімається у вихідний стан. Кожна струна 17 робить зворотнопоступальний рух (пиляння). Струни з однієї сторони закріплені на ресорних пружинах 18, а з іншої сторони кріпляться до хитної балки 19, рух якої здійснюється спеціальним механізмом. Для виключення інерційних хитань, балка 19 виконана із частин, які хитаються в протилежному напрямку, і в результаті частина струн має напрямок руху в одну сторону, а частина струн - у протилежну. Кількість струн при поперечному різанні може мінятися залежно від необхідної ширини блоків. Пропонована установка дозволяє виготовляти вироби з точністю ±1мм будь-якої висоти й ширини із кроком 50мм із однаковою довжиною. За рахунок того, що вироби прорізані з усіх боків струною, виключається влучення мастила від бортоснащення й піддона, що значно підвищує якість поверхні для зчеплення блоків з розчинами й спеціальними з'єднуючими клеями. Крім того, для з'єднання таких виробів буде потрібно витрата клею товщиною 1-1,5мм. 13480 10 Перевагою підрізування окрайця масиву встановленого горизонтально на візку, коли виріб одержують розрізуванням масиву без форми, тому не будуть виникати аварійні обриви струни. А те, що на першому робочому місці виконується горизонтальне різання короткими струнами, а на другому бічне калібрування, дозволить одержати виріб заданої якості, обрізаний з усіх боків струнами, що забезпечує підвищення якості різання і якості поверхні виробу з досягненням точно визначених геометричних розмірів. На підставі перерахованого вище, використання установки, що заявляється, для виготовлення виробів з ніздрювато-бетонного масиву дозволить: знизити зусилля різання струнами, підвищити їхній ресурс і запобігти обриву струн, при цьому збільшити точність геометричних розмірів виробів і якість їхньої поверхні. Пропонована установка виготовлена на заводі з виробництва будівельних виробів з ніздрюватих бетонів з легко доступних матеріалів і пристроїв, які застосовуються в промисловості. 11 Комп’ютерна верстка Д. Шеверун 13480 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for manufacture of the articles made of porous concrete massif

Назва патенту російськоюУстановка для изготовления изделий из ноздревато-бетонного массива

МПК / Мітки

МПК: B28B 11/14

Мітки: виготовлення, ніздрювато-бетонного, установка, виробів, масиву

Код посилання

<a href="https://ua.patents.su/6-13480-ustanovka-dlya-vigotovlennya-virobiv-z-nizdryuvato-betonnogo-masivu.html" target="_blank" rel="follow" title="База патентів України">Установка для виготовлення виробів з ніздрювато-бетонного масиву</a>

Попередній патент: Пристрій для керування поверхневими біопотенціалами головного мозку

Наступний патент: Оптоелектронний сенсор

Випадковий патент: Пристрій для збагачення питної води мінеральними речовинами і вітамінами