Пристрій для заміни ізоляторів в гірлянді високовольтної лінії електропередачі

Номер патенту: 25648

Опубліковано: 30.10.1998

Автори: Д'яков Володимир Калинович, Дерибо Олександр Володимирович, Рубаненко Олександр Євгенович, Зозуля Василь Кирилович, Іванов Микола Іванович, Удод Євген Іванович, Таловер'я Володимир Леонідович

Формула / Реферат

1. Устройство для замены изоляторов в гирлянде высоковольтной линии электропередачи под напряжением, содержащее подъемное устройство с рабочей площадкой на изолирующей вставке, установленные на рабочей площадке автоматизированный блок замены изоляторов, дистанционно управляемый посредством микроЭВМ, источник питания, по меньшей мере, одну телекамеру и микроконтроллер, связанный посредством оптоволоконного кабеля с микроЭВМ, отличающееся тем, что автоматизированный блок замены изоляторов, включающий верхнюю и нижнюю базовые плиты, связанные стяжными винтами, снабжен 4 - х позиционным механизмом поиска, извлечения старых и установки новых замков изолятора, рукой для захвата и выемки дефектного изолятора и рукой для удержания и установки исправного изолятора, при этом каждый из упомянутых узлов закреплен соосно с соответствующим стяжным винтом, оснащен приводом, датчиками и функционально связан с микроконтроллером, а на каждой из базовых плит установлен узел захвата шапки изолятора для фиксации автоматизированного блока замены изолятора на изоляторах, смежных или следующих за смежными с дефектным.

2. Устройство по п.1, отличающееся тем, что каждый из узлов захвата шапки изолятора выполнен в виде пары подпружиненных относительно друг друга рычагов, на рабочих концах которых имеются ролики, ролика с жестко закрепленной осью вращения и двух приводов, один из которых кинематически связан с подпружиненными рычагами, а другой - с одним из роликов упомянутых рычагов, при этом обе базовые плиты выполнены с фигурными прорезями для захода в них шапок изоляторов, смежных или следующих за смежными с дефектным.

3. Устройство по п.1, отличающееся тем, что верхняя базовая плита автоматизированного блока замены изолятора установлена на стяжных винтах с возможностью возвратно-поступательного перемещения и наклона на заданный угол относительно нижней базовой плиты.

4. Устройство по п.1, отличающееся тем, что автоматизированный блок замены изоляторов установлен на рабочей площадке с возможностью расстыковки с ней после фиксации блока на изоляторах, смежных или следующих за смежными с дефектным.

Текст

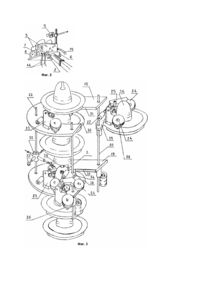

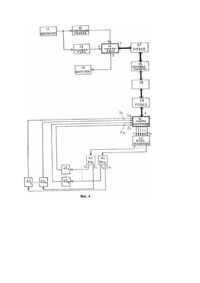

Предлагаемое изобретение относится к электроэнергетике и может быть использовано при ремонте и реконструкции воздушных линий электропередачи под напряжением, в частности, для замены единичного дефектного изолятора в гирлянде. Известно устройство для замены изоляторов натяжных гирлянд высоковольтных линий электропередачи под напряжением, содержащее устройство для снятия механической нагрузки с дефектного изолятора, устройство для перемещения электромонтера вдоль гирлянды изоляторов (полоз) и страховочное приспособление, выполненное в виде ролика с присоединенным к нему изолирующим канатом, устанавливаемое на молниезащитном тросе ВЛ с возможностью перемещения по нему, снабженное дополнительным полозом, выполненным с упорами от опрокидывания, которые одним концом прикреплены к его сиденью, а другим (захватами) - к шапкам изоляторов, смежных с дефектным и продольными направляющими в виде стеклопластиковых стержней для обоих полозов, устанавливаемых по торцам гирлянд изоляторов. Электромонтер, находящийся в полозе, заменяет дефектные изоляторы [1]. Недостатками этого устройства являются: необходимость выполнения работ человеком в зоне интенсивного электромагнитного поля в непосредственной близости от токоведущих частей, находящихся под высоким и сверхвысоким напряжением; необходимость выполнения человеком тяжелых физических операций на большой высоте; расположение тела человека на пути разряда при перекрытии изолирующей подвески при возникновении перенапряжений либо из-за снижения электрической прочности изоляции на рабочем месте; возможность опасного шунтирования телом человека значительной части гирлянды при вытягивании рук в стороны и непроизвольных движениях либо при потере равновесия. Известно также устройство для работ под напряжением, выполненное в виде передвижного подъемника со стрелой, содержащей изолирующую вставку [2]. В монтерской кабине, установленной на раме передвигаемого шасси подъемника, находится оператор, управляющий двухруким манипулятором, установленным на стреле подъемника. Управление манипулятором осуществляется с помощью микроЭВМ. Питание основных узлов манипулятора и ЭВМ выполнено от аккумуляторов и генератора на стреле подъемника. Недостатками этого устройства являются: большой вес манипулятора (около 600кг) и системы в целом из-за универсальности их назначения; медленное выполнение операций, большое количество сложных движений; невозможность замены единичного изолятора в гирлянде из-за несовершенства рабочих органов и отсутствия соответствующей технологии и приспособлений; необходимость применения мощных подъемных механизмов, способных поднимать манипулятор. Наиболее близким по технической сущности к заявляемому является устройство для обслуживания ЛЭП ВН, состоящее из автомобиля с установленным на нем подъемником. имеющим изолирующую вставку [3]. Кабина оператора установлена на заземленной раме автомобиля. Управляемый оператором однорукий, для уменьшения веса, манипулятор находится на верхнем конце изолирующей вставки. Управление манипулятором осуществляется с помощью микроЭВМ в кабине оператора, связь его с манипулятором выполнена световолоконным кабелем, обеспечивающим изоляцию и надежность приема передачи управляющей манипулятором информации. Питание осуществляется от аккумуляторов и генератора. На верху стрелы подъемника находятся видеокамеры, с помощью которых оператор осуществляет контроль за выполнением работ. Рядом с манипулятором, на стреле подъемника, находится стеллаж с закрепленными на нем сменными инструментами и приспособлениями для выполнения работ. Недостатками устройства являются: большой вес и сложность управления универсальным одноруким роботом, поскольку универсализм робота, хотя и позволяет решать разноплановые задачи, одновременно ведет к усложнению как самого робота, так и всего устройства; необходимость демонтажа и опускания всей гирлянды изоляторов даже при ремонте единичных изоляторов, что требует значительного повышения грузоподъемности подъемника, усложняет ремонт и снижает удобство эксплуатации. В основу изобретения поставлена задача создания такого устройства для замены изоляторов в гирлянде высоковольтной линии электропередачи, в котором за счет того, что автоматизированный блок замены изолятора снабжен дополнительными узлами и механизмами для выполнения операций по замене единичного дефектного изолятора в гирлянде на высоте, достигается упрощение устройства, повышение удобства его эксплуатации и производительности. Поставленная задача решается тем, что в устройстве для замены изоляторов в гирлянде высоковольтной линии электропередачи, содержащем подъемное устройство с рабочей площадкой на изолирующей вставке, установленные на рабочей площадке автоматизированный блок замены изоляторов (АБЗИ), дистанционно управляемый микроЭВМ, источник питания, по крайней мере одну телекамеру и микроконтроллер, связанный посредством оптоволоконного кабеля с микроЭВМ, автоматизированный блок замены изолятора, включающий верхнюю и нижнюю базовые плиты, связанные стяжными винтами, снабжен 4 - х позиционным механизмом поиска, извлечения старых и установки новых замков изоляторов, рукой для захвата и удержания дефектного изолятора и рукой для удержания и установки исправного изолятора. Каждый из упомянутых узлов установлен соосно с соответствующим стяжным винтом, оснащен приводом, датчиками и функционально связан с микроконтроллером. На верхней и нижней базовых плитах установлено по узлу захвата шапки изолятора для фиксации автоматизированного блока замены изолятора на изоляторах, смежных или следующих за смежными с дефектным. Узел захвата шапки изоляторов выполнен в виде пары подпружиненных относительно друг друга рычагов, на рабочих концах которых имеются ролики, ролика, ось вращения которого жестко закреплена на плите, и содержит два привода, один из которых кинематически связан с подпружиненными рычагами, а другой - с одним из роликов упомянутых рычагов. При этом обе базовые плиты выполнены с фигурными прорезями для захвата шапок изоляторов, смежных или следующих за смежными с дефектным. Кроме того, верхняя базовая плита автоматизированного блока замены изолятора установлена на стяжных винтах с возможностью возвратно-поступательного перемещения и наклона относительно нижней базовой плиты. Для повышения удобства эксплуатации устройства предусмотрена возможность расстыковки нижней базовой плиты автоматизированного блока замены изолятора с рабочей площадкой. Расстыковку производят после закрепления блока на головках изоляторов, смежных или следующих за смежными с дефектным, а состыковку осуществляют после восстановления механической нагрузки. При этом коммутационные и информационные кабели не мешают осуществлять при необходимости поворот блока при проведении операций по совмещению механизма извлечения замков с отверстиями замка в лапках изоляторов. Благодаря введению в устройство для замены изоляторов в гирлянде дополнительных узлов и механизмов, установленных на автоматизированном блоке замены изолятора, обеспечивается осуществление в автоматическом режиме комплекса операций по замене единичного изолятора непосредственно в гирлянде на высоте, когда высоковольтная линия находится под напряжением, без опускания ремонтируемой гирлянды на землю, что сокращает время на ремонт и обслуживание, упрощает сам процесс замены изолятора, чем достигается значительное повышение удобства эксплуатации устройства, а также повышение производительности. Каждый из узлов, которыми снабжен АБЗИ, сам по себе является рабочим органом - исполнительным инструментом, предназначенным для выполнения единичных простых операций из комплекса операций по замене дефектного изолятора, при этом нет необходимости в сложной управляющей системе по синхронизации и координации перемещений инструментов, нет необходимости в наличии сменных инструментов и мощного подъемника целой гирлянды, габариты и вес устройства значительно снижены, т.е. очевидно, что достигается значительное упрощение устройства. Достигнутая благодаря предлагаемому конструктивному выполнению специализации заявляемого устройства, направленная на решение одной задачи - замены неисправного изолятора в гирлянде на высоте под напряжением, обеспечивает повышение производительности. Заявляемое устройство для замены изоляторов в гирлянде высоковольтной линии электропередачи поясняется следующими чертежами. На фиг.1 схематически изображен общий вид устройства для замены изоляторов; на фиг.2 - установленные на рабочей площадке подъемника автоматизированный блок замены изолятора (АБЗИ), источник питания, телекамеры и микроконтроллер; на фиг.3 - АБЗИ в аксонометрии; на фиг.4 - схема управления автоматизированным блоком замены изолятора. Устройство для замены изоляторов в гирлянде высоковольтной линии электропередачи состоит из подъемного устройства. выполненного в виде подъемника 1 с рабочей площадкой 2 на изолирующей вставке 3, смонтированного на раме автомобиля 4 (фиг.1), автоматизированного блока замены изолятора (АБЗИ) 5, источника питания, состоящего из генератора 6. приводимого во вращение гидроприводом 7, и аккумуляторной батареи 8, телекамеры 9 и микроконтроллера 10, размещенных на площадке 2 (фиг.2). Изолирующая вставка 3 предназначена для обеспечения требуемого уровня изоляции при проведении работ под напряжением. Управление АБЗИ 5 осуществляет оператор 11, используя операционную панель 12 и клавиатуру 13, с помощью микроЭВМ 14, а также микроконтроллера 10, связанного с микроЭВМ 14 посредством оптоволоконного кабеля 15. Операционная панель 12, клавиатура 13, микроЭВМ 14, дисплей 16 (фиг.4) размещены в кабине 17 (фиг.1) оператора, смонтированной на раме автомобиля 4. Рама автомобиля 4 заземлена. АБЗИ 5 (фиг.3) выполнен в виде двух базовых плит, верхней 18 и нижней 19, связанных между собой посредством трех стяжных винтов 20, 21 и 22, каждый из которых оснащен индивидуальным приводом (на чертежах не указаны). Верхняя базовая плита 18 установлена на стяжных винтах с возможностью возвратно-поступательного перемещения по ним и наклона относительно нижней базовой плиты 19. Нижняя базовая плита 19 установлена на рабочей площадке 2 с возможностью расстыковки с ней. На каждой базовой плите 18 и 19 установлены по одному узлу захвата за шапку изолятора, состоящему из двух подпружиненных относительно друг друга рычагов 23 с роликами 24 на их рабочих концах, ролика 25, ось вращения которого жестко закреплена на соответствующей плите, привода 26, вращающего один из роликов 24, и привода 27, кинематически связанного с рычагами 23. Вращение ролика 24 позволяет вращать АБЗИ 5 вокруг гирлянды при поиске замка изолятора 28, шапка которого стыкуется с изолятором 29, или замка шапки дефектного изолятора 29. Узлы захвата шапки изолятора предназначены для закрепления АБЗИ 5 на изоляторах, смежных с дефектным либо на изоляторах, следующих за смежными с дефектным. В приведенном примере АБЗИ 5 зафиксирован на изоляторе 28 - смежном с дефектным 29 и на изоляторе 30 - следующим за смежным с дефектным 29 (фиг.3). В базовых плитах 18 и 19 имеются фигурные прорези 31 для захвата шапок изоляторов. На оси винта 22 установлен 4 - х позиционный механизм 32 поиска, извлечения старых и установки новых замков изоляторов, первая позиция которых оснащена датчиком 33 поиска замка. На оси стяжного винта 21 установлена рука 34 для захвата и выемки дефектного изолятора 29. На оси стяжного винта 20 установлена рука 35 для удержания и установки исправного изолятора 36. Узлы захвата шапки изолятора, смонтированные на руках 34 и 35, конструктивно выполнены аналогично выше описанному узлу захвата и предназначены соответственно для удержания дефектного изолятора 29 и заменяющего дефектный исправного изолятора 36. В приведенном примере исправный изолятор 36 подготовлен к установке, дефектный изолятор 29 еще не захвачен (фиг.3). Каждый из вышеуказанных рабочих органов АБЗИ 5 снабжен индивидуальным гидро- или электроприводом (на чертежах не указаны) и связан функционально с микроконтроллером 10 (фиг.4). Выходы операционной панели 12 и клавиатуры 13 подключены соответственно к первому и второму входам микроЭВМ 14, первый реверсивный выход которой через последовательно соединенные реверсивный преобразователь электрического сигнала в оптический (РПЭСО) 37, оптоволоконный кабель 15, оптический интерфейс 38 и реверсивный преобразователь оптического сигнала в электрический (РПОСЭ) 39 соединен с первым входом микроконтроллера 10, а второй выход микроЭВМ подключен к дисплею 16. Выходы микроконтроллера 10 от первого до n - го через блок усилителей 40 сигналов связаны с рабочими органами 41 АБЗИ 5, где n - число рабочих органов. Первые выходы n-рабочих органов 41 через блоки сервоконтроля 2 связаны со входами микроконтроллера 10 (от 2 до входа 2n), а вторые выходы n-рабочих органов 41 через силовые сенсоры 43 соединены с третьими входами (от входа 3 до входа 3n) микроконтроллера 10. Питание рабочих органов АБЗИ 5 обеспечивают аккумулятор 8 и генератор 6 с гидравлическим приводом 7. Причем аккумулятор 8 разряжается лишь при кратковременной большой нагрузке или аварийном отключении генератора 6, выполняя функции резервного питания. Масло в гидравлический привод подается по изолирующим маслопроводам 44 (фиг.2) насосом, установленным на раме автомобиля 4 (на чертежах не показан). Масло поступает в масляный насос из резервуара с маслом (на чертежах не показан) и возвращается в него из гидропривода 7. Таким образом, масло циркулирует в замкнутом контуре. Устройство для замены изолятора в гирлянде высоковольтной линии электропередачи работает следующим образом. Автомобиль 4 устанавливается таким образом, чтобы подъемник 1 находился вблизи места проведения ремонтных работ на высоковольтной линии, находящейся под напряжением. Оператор 11, воздействуя на органы управления подъемника 1, подводит рабочую площадку 2 подъемника 1 с установленными на ней АБЗИ 5, генератором 6, гидроприводом 7, аккумулятором 8, телекамерой 9 и микроконтроллером 10 к ремонтируемой гирлянде изоляторов. Оператор 11 с помощью телекамеры 9 находит дефектный изолятор 29 и, воздействуя на операционную панель 12 микроЭВМ 14, навешивают АБЗИ 5 на гирлянду, фиксируя его на головках изоляторов 28 и 30. При этом отключается питание привода 27 и подпружиненные рычаги 23 сжимаются, пара роликов 24 прижимает соответствующий изолятор к третьему ролику 25, образуя замкнутую силовую цепь (схват), оставляющую изолятору одну ступень свободы - вращение. Далее оператор 11 подает команду на автоматическое выполнение комплекса операций по замене дефектного изолятора 29, управление этим процессом по заданной программе осуществляет микроконтроллер 10. Операции по замене дефектного изолятора осуществляются следующим образом: 1. Расстыковывается нижняя базовая плита 19 АБЗИ 5 с рабочей площадкой 2. 2. Путем вращения ролика 24 от привода 26, находящихся на нижней базовой плите 19, АБЗИ 5 вращается вокруг гирлянды до момента срабатывания датчика 33 поиска замка на механизме 32. При этом четырехпозиционный механизм 32 поиска, извлечения старых и установки новых замков в первой позиции устанавливается напротив гнезда замка изолятора 28, шапка которого состыкована с дефектным изолятором 29. 3. Механизм 32 поворачивается на 90° (вторая позиция). 4. Осуществляется сжатие замка, его извлечение и отвод механизма 32 от шапки изолятора 28. 5. Механизм 32 поднимается по винту 22 на соответствующее высоте изолятора расстояние, возвращается (поворотом на 90°) в первоначальную первую позицию. 6. Выдвигается роликовый датчик 33 поиска замка на шапке дефектного изолятора 29, осуществляется поиск гнезда замка. 7. Механизм 32 поворачивается на 90° (третья позиция), осуществляется сжатие замка и его извлечение. 8. Снимается механическая нагрузка с дефектного изолятора 29 путем параллельного сближения верхней плиты 18 и нижней плиты 19 (операция "сжатие"), которая осуществляется при вращении (ввинчивании) каждого из стяжных винтов 20, 21 и 22 от индивидуального привода. 9. Рука 34, осуществляя поступательное перемещение, захватывает дефектный изолятор 29. 10. Ролики 24 руки 34 поворачивают дефектный изолятор 29 вокруг оси до совпадения выходных отверстий для замков, на шапках дефектного 29 и соединенного с ним изолятора 28. 11. Наклоняется верхняя плита 18 с закрепленным в ней исправным изолятором 30. 12. Рука 34, поворачиваясь и одновременно наклоняясь, производит выемку дефектного изолятора 29. 13. Рука 35, удерживающая исправный изолятор 36, последовательно осуществляя поворот и поступательное выдвижение, устанавливает исправный изолятор 36 на место дефектного. 14. Верхняя плита 18 устанавливается параллельно нижней плите 19. 15. Ролики 24 руки 35 поворачивают исправный изолятор 36 таким образом, чтобы его замок находился напротив третьей позиции механизма 32. 16. Механизм 32 вставляет замок в гнездо исправного изолятора 36, освобождает замок от захвата и отходит от шапки изолятора 36. 17. Механизм 32 опускается на высоту изолятора, поворачивается во вторую позицию и вставляет замок а гнездо изолятора 28. В случае невозможности установки старых замков (поломка, повреждение и т.п.), механизм 32 поворачивается еще раз на следующие 90° (четвертая позиция) и, удерживая новый замок, вставляет его в гнездо изолятора. 18. Восстанавливается механическая нагрузка путем перемещения верхней плиты 18 относительно нижней плиты 19 вверх (операция "разжатие") при вращении-вывинчивании стяжных винтов 20, 21 и 22. 19. Состыковывается нижняя базовая плита 19 АБЗИ 5 с рабочей площадкой 2. 2. Рычаги 23 раздвигаются, растягивая противодействующую пружину, ролики 24 больше не удерживают головки изоляторов 28 и 30. После этого оператор 11, воздействуя на операционную панель 12 микроЭВМ 14, снимает АБЗИ 5 с гирлянды и отводит рабочую площадку 2 от гирлянды изоляторов, чем заканчивается цикл замены единичного дефектного изолятора на исправный. При наличии в ремонтируемой гирлянде других дефектных изоляторов цикл повторяется.

ДивитисяДодаткова інформація

Автори англійськоюRubanenko Oleksandr Yevhenovych, Udod Yevhen Ivanovych, Ivanov Mykola Ivanovych, Taloveria Volodymyr Leonidovych

Автори російськоюРубаненко Александр Евгеньевич, Удод Евгений Иванович, Иванов Николай Иванович, Таловерья Владимир Леонидович

МПК / Мітки

МПК: H02G 1/02

Мітки: електропередачі, високовольтної, пристрій, лінії, ізоляторів, заміни, гірлянді

Код посилання

<a href="https://ua.patents.su/6-25648-pristrijj-dlya-zamini-izolyatoriv-v-girlyandi-visokovoltno-lini-elektroperedachi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для заміни ізоляторів в гірлянді високовольтної лінії електропередачі</a>

Попередній патент: Передавальна телевізійна трубка з піроелектричною мішенню

Наступний патент: Спосіб електроосадження цинкових покрить

Випадковий патент: Спосіб виготовлення оксиднокобальтового електрода