Пластовий композиційний матеріал (варіанти)

Номер патенту: 27789

Опубліковано: 16.10.2000

Автори: Лопата Олександр Трофимович, Шевченко Сергій Васильович, Неклюдов Іван Матвійович

Текст

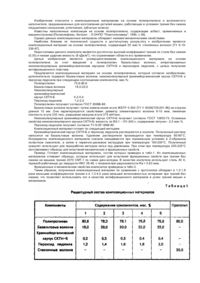

1 Слоистый композиционный материал, состоящий из разнородных металлических и/или керамических слоев и содержащий одну или несколько демпфирующих прослоек, отличающийся тем, что демпфирующие прослойки толщиной 0,2-1,2 мм выбраны из группы микролегированных СКМ до 300 П С Однако термоциклическая стойкость СКМ при высоких температурах и условиях эксплуатации в переменных силовых и температурных полях остается невысокой В основу изобретения поставлена задача усовершенствования слоистого композиционного материала, в котором путем определенного сочетания демпфирующих прослоек возможно повысить термоциклическую стойкость при температуре более 300°С и эксплуатации в переменных силовых и температурных поля СМ О 00 CM 0> 27789 При толщине прослоек 0,2-1,2 мм вводимые микродобавки, как в первом, так и во втором вариантах, существенно замедляют перераспределение примесей, сопутствующих материалу прослойки, способствуют аннигиляции избыточных вакансий в теле прослойки. Замедление перераспределения в переменных силовых и температурных полях, сопутствующих материалу прослойки микропримесей, преимущественная аннигиляция избыточных вакансий в теле прослойки определяет стабильное повышение термоциклической стойкости СКМ при его эксплуатации при повышенных температурах в условиях переменных силовых и температурных полей. Пример 1 Плиты СКМ на основе титана и стали с прослойками из микролегированной меди и микролегированного ниобия получали методом горячей прокатки в вакууме Термическую стойкость СКМ с различными толщинами прослоек определяли при цитировании в интервале темпера тур 550-1120 К на вырезанных из плит СКМ цилиндрических образцах, продольная ось которых была перпендикулярна границе раздела слоев Термоциклирование цилиндрический образцов с внешним диаметром 14 мм и внутренним диаметром 10 мм проводили в вакууме в печи сопротивления Нагрев и охлаждение происходил за счет теплового излучения. Продолжительность одного полного цикла составляла 15 минут. О разупрочнении образцов после термоциклических нагревов судили по результатам одноосного нагружения на разрывной машине "Instron". Структуру СКМ, перераспределение сопутствующих примесей и микродобавок в прослойках, а также динамику образования микропор и микротрещин определяли на металлографических шлифах внешней поверхности и сечений образцов В табл. 1 приведены сведения о влиянии толщины и состава прослоек на термоциклическую стойкость СКМ на основе титана и стали. Таблица 1 Прослойки Толщина прослойки мм ЧИСЛО термоциклов до разупрочнения разупрочнение на: образование трещины на внешней цилиндрической поверхности образца Nb Си 20% 50% М1, НВЧ-1 0,3 0,3 17 27 35 Cu-Sc, Nb-Sc 0,2 0,2 0,2 0,1 0,2 0,6 10 51 54 17 75 73 30 105 105 0,2 1,0 55 73 105 0,2 0,2 1.2 1,4 55 17 73 28 105 35 0,3 0,3 0,1 0,2 7 37 12 51 22 74 0,3 0,3 0,6 1.0 38 38 52 52 75 77 0,3 1,2 36 52 76 0,3 1,4 17 27 37 0,1 0,2 0,6 0,6 10 38 29 52 41 75 0,6 1,0 0,6 0,6 38 38 55 55 75 77 1.2 0,6 36 51 71 1,4 0,6 18 29 39 0,4 0,4 0,1 0,2 6 33 10 48 40 65 0,4 0,4 0,6 1,0 33 33 48 47 65 65 0,4 1,4 17 28 34 Cu-Y, Nb-Dy Cu-Y, Nb-Dy Си-мишметалл, Nb-Ho 27789 Продолжение табл 1 Прослойки Толщина прослойки мм Число термоциклов до разупрочнения разупрочнение на. образование трещины на внешней цилиндрической поверхности образца Nb Си 20% 50% 0,1 0,2 0,5 0,5 10 32 30 47 40 64 0,6 0,5 0,5 38 39 51 51 69 1,0 1.2 0,5 34 50 60 1,4 0,5 18 29 32 Cu-Zr, 0,7 0,7 0,1 0,2 7 34 11 49 21 72 Nb-B 0,7 0,7 0,6 37 49 74 1,0 37 49 74 Си~мишметалл, Nb-Ho 69 0,7 1,2 34 48 71 0,7 1,4 19 29 38 Cu-AI, 0,3 0,7 0,1 0,2 7 37 11 50 21 71 Nb-B-Ho 0,3 0,3 0,6 1,0 38 38 51 51 72 72 0,3 1,2 29 48 69 0,3 1,4 19 28 37 Cu-B, 0,2 0,2 0,1 0,2 16 70 30 98 Nb-Pr 11 52 0,2 0,2 0,6 1,0 54 55 69 69 97 97 0,2 1,2 55 64 93 0,2 1.4 18 50 37 0,3 0,3 0,1 0,2 6 39 10 49 21 71 0,3 0,3 0,6 1,0 38 38 48 48 72 72 0,3 1,2 29 38 59 s Cu-Sn, Nb-Sc-Nd 1,4 19 27 37 9 34 38 38 31 50 1,0 0,6 0,6 0,6 0,6 49 49 41 75 75 76 1,2 0,6 30 47 76 1,4 0,6 19 29 39 Cu-P, 0,5 0,5 0,1 0,2 10 57 16 69 38 110 Nb-Sc-Gd 0,5 0,5 0,6 58 69 1,0 59 70 111 111 0,5 1,2 48 62 97 0,5 1,4 20 30 37 Cu-Sn, Nb-Sc-Nd 0,3 0,1 0,2 0,6 27789 Продолжение табл. 1 ЧИСЛО термоциклов до разупрочнения Толщина прослойки мм Прослойки разупрочнение на: образование трещины на внешней цилиндрической поверхности образца Nb 50% 0,1 0,2 0,2 14 52 16 71 30 99 0,2 0,6 53 0,2 1,0 53 75 75 100 100 0.2 1.2 50 69 97 0.2 Nb-Zr 20% 0,2 Cu-AI-Cr Си 1,4 19 29 37 Как видно из табл. 1, образцы СКМ, применяемые для изготовления промежуточных вставок (торцевые и телескопические переходники) при сварке плавлением деталей и узлов из титана со сталью с прослойками из меди и ниобия НВЧ-1 толщиной 0,3 мм разупрочняются на 20% после 17 термоциклов, на 50% - после 27 термоциклов и разрушается после 35 термоциклов. Введение в состав СКМ прослойки из микролегированной меди, содержащей в своем составе в качестве микродобавки один или несколько элементов из группы: скандий, иттрий, редкоземельный металл, цирконий, алюминий, бор, хром, олово или фосфор и прослойки из микролегированного ниобия, содержащего в качестве микродобавки один или несколько элементов из группы: скандий, гольмий, диспрозий, неодим, празе одим, гадолиний, цирконий, бор, с толщиной прослоек в интервале от 0,2 до 1,2 мм приводит к повышению термоциклической стойкости СКМ в 1,7-3,5 раза. Пример 2 СКМ на основе сплава 5ВМЦ и стали 12Х18Н10Т, с прослойками из микролегированного никеля и микролегированного тантала получали методом горячей прокатки в вакууме. Термоциклическую стойкость СКМ определяли с использованием методик, описанных в примере 1. В табл. 2 приведены данные по числу циклов, соответствующих разупрочнению на 20% СКМ в виде цилиндрических образцов с внешним диаметром 14 мм, внутренним диаметром 10 мм и толщиной прослоек 0,4 мм. Таблица 2 Ni-Zr-A1 Ni-Cr-B 7 15 18 9 35 21 g 9 30 22 20 9 8 30 18 21 20 9 8 30 18 22 21 19 11 8 29 20 31 22 22 21 16 9 29 21 24 20 21 22 20 15 7 26 20 35 36 45 16 22 20 27 7 40 21 21 41 38 41 51 50 42 40 28 36 43 14 20 21 25 21 20 19 20 25 22 26 Ni+мишметалл Ni-Zr 20 19 20 9 36 40 35 20 Та-Но 14 32 31 31 20 Ta-Dy 13 25 30 31 Ta-Dy 13 25 30 Ta-Nd 13 27 Ta-Pr 12 Ta-Gd Ni Ni-Sc Ni-Cr Ni-Sn Ni-P Та 3 Ta-Sc 16 19 g 6 24 21 9 20 19 22 21 31 22 32 31 26 25 12 24 Ta-Sr 15 Ta-B Ta-B+Sr Прослойки Ni-AI Результаты, приведенные в табл. 2, показывают, что серийно используемые СКМ с прослойками из тантала и никеля Н1 разупрочняются на 20% всего за 3 цикла, в то время как СКМ, изготовленные по той же технологической схеме с Ni-B использованием прослоек в соответствии с предлагаемым изобретением, обладают термоциклической стойкостью в 2-15 раз выше. 27789 Пример 3 СКМ на основе молибдена и стали 12Х18Н10Т с прослойками из микролегированного ванадия, рения и никеля получали по методу горячей прокатки в вакууме Термоциклическую стойкость СКМ определяли с использованием методик, описанных в примере 1 В табл 3 приведены данные по числу циклов, соответствующим разупрочнению на 20% СКМ в виде цилиндрических образцов с внешний диаметром 14 мм, внутренним диаметром 10 мм и толщиной прослоек 0,3 мм. Таблица 3 Прослойки Re Re-Sc Re-Ho Re-Dy Re-Nd Re-Pr Re-Cd Re-Zr Re-B Re-Ho-Sc Re-Nd-Pr V 8 21 16 10 10 11 12 20 21 14 10 V-Ho 18 25 20 12 12 13 13 25 27 20 12 V-Dy 17 24 21 14 15 16 14 25 27 21 14 V-Nd 17 25 22 14 16 16 14 25 27 22 15 V-Рг 16 27 25 15 16 17 15 25 27 25 15 V-Gd 14 22 24 16 13 13 14 23 27 28 13 V-Zr 22 24 23 16 12 13 15 24 26 23 13 V-B 28 24 23 23 13 20 21 23 30 23 14 V-B-Nd 14 25 23 21 16 18 22 23 31 25 17 V-Zr-Nd 16 20 20 20 20 20 20 21 27 21 21 V-Sc 23 21 20 19 18 20 21 21 23 21 20 Микролегированная скандием прослойка на основе никеля содержалась во всех СКМ, а прослойки ванадия и рения, содержащие в качестве микродобавок один или несколько элементов из группы, скандий, гольмий диспрозий, неодим, празеодим, гадолиний, цирконий или бор, были различны Как видно из табл 3, СКМ, содержащий прослойки из ванадия, рения и микролегированного скандием никеля, разулрочняется за 8 термоциклов, в то время как СКМ содержащий прослойки в соответствии с предлагаемым изобретением, обладают термоциклической стойкостью в 1,5-3,8 раза выше Пример 4 СКМ на основе циркония и никеля с прослойками из микролегироаанного хрома и палладия получали по методу горячей прокатки в вакууме Термоциклическую стойкость СКМ определяли с использованием методик, описанных в примере 1 В табл 4 приведены данные по числу циклов, соответствующих разупрочнению на 20% СКМ в виде цилиндрических образцов с внешним диаметром 14 мм, внутренним диаметром 10 мм и прослойками из микрслегированного хрома толщиной 0,3 мм, и прослойками из микролегированного палладия толщиной 0,2 мм Таблица 4 Прослойки Pd Pd-Sc Pd-Y Pd+мишметалл Pd-Zr Pd-AI Pd-Cr Pd-Sn Pd-P Сг 3 11 10 11 12 8 11 8 8 Cr-Sc 1O 19 22 18 17 18 14 17 15 Сг-Но 12 17 18 16 17 16 14 15 14 Cr-Dy 10 16 17 18 18 15 17 13 18 Cr-Nd 12 16 18 19 19 18 17 13 15 Сг-Рг 12 16 20 20 20 19 17 13 14 Cr-Gd 11 14 18 17 17 18 16 14 14 Cr-Zr 12 21 19 18 19 19 17 17 19 Сг-Pr-Sc 12 19 18 17 19 21 19 17 18 27789 Как видно из табл 4, СКМ, содержащий нелегированную прослойку из хрома и микролегированную прослойку палладия, разупрочняется на 20% - при 8-12 термоциклах, а содержащий микролегированную прослойку хрома и нелегированную прослойку палладия - при 10-12 термоциклах Разупрочнение, на 20% СКМ на основе циркония и никеля с микролегированными прослойками хрома и палладия наблюдается только после 13-22 термоциклов, что свиде тельствует о повышении терм о циклической стойкости предлагаемого СКМ по сравнению с СКМ, содержащим нелегированные прослойки Таким образом, предлагаемый слоистый композиционный материал обладает высокой термоциклической стойкостью Кроме того, такой СКМ имеет высокую коррозионную стойкость и пониженную склонность к водородной хрупкости ДҐІ "Український інститут промислової власності" (Укрпатент) Бульв Лесі Українки, 26, Київ, 01133, Україна (044) 254-42-30, 295-61-97 Підписано до друку -6, 0V2№Л р Формат 60x84 1/8 Обсяг О 6 обл -вид арк Тираж 50 прим Зам с£ ^ f УкрІНТЄ! Вул Горького, 180, Київ, 03680 МСП, Україна (044) 268-25-22

ДивитисяДодаткова інформація

Назва патенту англійськоюLaminar composite material (variants)

Автори англійськоюNekliudov Ivan Matviiovych, Lopata Oleksandr Trofymovych, Shevchenko Serhii Vasyliovych

Назва патенту російськоюСлоистый композиционный материал (варианты)

Автори російськоюНеклюдов Иван Матвеевич, Лопата Александр Трофимович, Шевченко Сергей Васильевич

МПК / Мітки

МПК: B22F 7/04, B22F 7/00, B32B 15/01

Мітки: матеріал, варіанти, пластовий, композиційний

Код посилання

<a href="https://ua.patents.su/6-27789-plastovijj-kompozicijjnijj-material-varianti.html" target="_blank" rel="follow" title="База патентів України">Пластовий композиційний матеріал (варіанти)</a>

Попередній патент: Спосіб лікування вісцеральних синдромів при остеохондрозі хребта та пристрій для лікування хребта, який при цьому використовують

Наступний патент: Спосіб видалення завалу обвалених конструкцій будівлі

Випадковий патент: Заміщені глюкопіранозилом бензольні похідні, лікарський засіб, який містить ці сполуки