Установка для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик

Номер патенту: 31550

Опубліковано: 15.12.2000

Автори: Дурнев Михайло Олександрович, Прокопов Олег Анатолійович, Соловйов Євген Миколайович, Нікулін Сергій Юхимович, Курочка Еррі Пилипович

Формула / Реферат

Установка для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик складається з механізму транспортування вугілля, дробарки, грохоту, димососу з повітроводами, первинного відстійника, з підключеним до нього напірним фільтром з фільтруючою загрузкою, пристроєм для вивантаження фільтруючої загрузки, насосу, технологічних трубопроводів і запірної арматури, яка відрізняється тим, що первинний відстійник в верхній частині оснащено мокрим пиловловлювачем з водорозпилювальним пристроєм, установка додатково обладнана апаратом для сушіння фільтруючої загрузки і механізмом для її транспортування, напірний фільтр додатково обладнаний трубопроводами підведення стиснутого повітря, один з яких підключений до технологічного трубопроводу між первинним відстійником і напірним фільтром, а другий до нижньої частини напірного фільтру, яка з'єднана також з водорозпилювальним пристроєм, верхньою частиною мокрого пиловловлювача і через апарат для сушіння з грохотом, причому у верхній частині напірний фільтр з'єднаний з водорозпилювальним пристроєм і, через насос, з нижньою частиною первинного відстійника, причому розмір найменших частинок фільтруючої загрузки в напірному фільтрі більше розміру найбільших частинок в стічній воді, що подається на напірний фільтр.

Текст

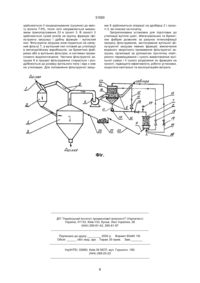

Установка для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик складається з механізму транспортування вугілля, дробарки, грохоту, димососу з повітроводами, первинного відстійника, з підключеним до нього напірним фільтром з фільтруючою загрузкою, пристроєм для вивантаження фільтруючої загрузки, насосу, технологічних трубопроводів і запірної арматури, яка відрізняється тим, що первинний від 31550 щенні цього показника пори фільтруючої загрузки швидко забиваються, продуктивність фільтру та ефективність очистки знижується. При цьому можлива повна кальматація загрузки, при якій відновлення нормальної працездатності фільтруючої загрузки можливе тільки при її повному перезавантаженні. Окрім цього, недоліком є також застосування в фільтрі зернистої загрузки тому, що при надходженні до фільтру зі стічною водою частинок забруднення, розмір яких коливається в діапазоні від розміру менше найменших фракцій частинок фільтруючої загрузки до розміру більше найбільшої фракції фільтруючої загрузки, відбувається інтенсивна кальматація (забивання) пор і скорочення фільтроциклу та вихід фільтру з ладу. Відновлення працездатності фільтру здійснюється повним перезавантаженням зернистої загрузки, яка здійснюється у відомих фільтрах гідравлічним методом. При цьому повне розділення забруднення і зернистої загрузки або її регенерація неможливі із-за ідентичності гідравлічної крупності частини забруднення і зернистої загрузки, а підготовка до утилізації з тієї ж причини та із-за високої вологості (7099%) потребує значних капітальних та експлуатаційних витрат. Відома схема просвітлення в просвітлювачах з завислим шаром осаду і фільтрування на швидких (безнапірних) фільтрах спільно шахтної води і технологічної води збагачувальних фабрик (установок). Установка збагачувальних фабрик складається з механізму транспортування вугілля (конвеєри, елеватори та ін.), подрібнювачі, грохоти, апарати для сушіння, димосос, сухі та мокрі пиловловлювачі (на фігурі не показані). Схема просвітлення води передбачає очистку стічної води з концентрацією завислих речовин в межах від 150 до 2000 мг/л і включає: приймальний резервуар, вертикальний змішувач, просвітлювач, швидкий (безнапірний) фільтр, перегородчатий змішувач, резервуар чистої води, шламонакопичувач, повітродувку, розчинний бак коагулянту, витратний бак коагулянту, хлораторну, розчинного і витратного баків ПАА, запірну арматуру, насоси і технологічні трубопроводи (И.В. Пономарев. Дробление и грохочение углей. - М.: Госгортехиздат, 1960. - С. 276279; а також В.А. Горшков. Очистка и использование сточных вод предприятий угольной промышленности. - М.: Недра, 1981. - С. 136-137). Недоліком цієї схеми є наявність просвітлювачів з реагентним господарством у вигляді баків, коагулянтів, флокулянтів, застосування швидких безнапірних фільтрів і наявність промивання їх водою, застосування шламонакопичувачів. В цьому випадку осад, що утворюється в відстійних спорудах, та промивна вода фільтрів містить в собі коагулянти і флокулянти, що практично виключають можливість наступної утилізації наявного в них твердого. Внаслідок чого складання обезводненого осаду здійснюється у відвали, що забруднює навколишнє середовище та знижує ефективність основного виробництва із-за значної до 80% наявності в них якісного вугілля. Крім того, така схема з-за наявності великої кількості тонкодисперсних часток потребує великої кількості просвітлювачів і, відповідно, капітальних та експлуатацій них витрат для зниження їх концентрації у воді, що надходить на доочищення на швидкі безнапірні фільтри. Конструкція та режим промивання тільки водою швидких (безнапірних) фільтрів не дозволяє забезпечити потрібну якість фільтрату при високих гідравлічних навантаженнях або потребує значної їх кількості, що призводить до невиправдано високих капітальних та експлуатаційних витрат. Відома установка для утилізації окалини зі стічної води прокатних цехів, яка складається з гіроциклонів, відстійників та реагентного господарства, що має дробарку для вибіркового роздрібнення часток окалини (Патент ФРН № 1225570, кл. 85С2, 1967). Недоліком цієї установки є застосування гідроциклонів, відстійників, реагентного господарства, дробарки, тому що має місце високий вміст вологи та коагулянтів в окалині, що утилізується, і неможливість використання з цієї причини дрібних фракцій, що являють собою цінну металургійну сировину (вміст заліза до 40%). Відома установка для утилізації окалини прокатного стану, що складається з первинного відстійника з грейфером і бункером, який оснащений дренажною системою, виконаною у вигляді лотків по всій довжині бункеру з решітками та промивними трубопроводами у верхній частині лотків, згущувачем, який установлено після вторинного відстійника і з'єднано з технологічним трубопроводом через насос з розпилювачем, розташованим на грейфері (А. с. СРСР № 1361114, від 07.05.1986, М. кл.4 С02F1/52, опубл. в бюл. № 47, 1987). Недоліком цієї установки є наявність згущувача, розташованого після вторинного відстійника і з'єднаного технологічним трубопроводом через насос з розпилювачем, розташованим на грейфері. Того як при подачі згущеної пульпи із згущувача обводнюється суміш крупної і дрібної окалини, що призводить до необхідності додаткового її підготування (сушіння) до утилізації і до необгрунтовано високих капітальних та експлуатаційних витрат. Крім цього, дренажна система та її виконання і розташування не забезпечує ефективної промивки фільтруючого шару загрузки по всій її висоті, що призведе до кальматації (забивання) пор дрібною окалиною та підвищеному обводненню суміші окалини. Найбільш близькою до запропонованої установки для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик за технічною сутністю та отриманому результату є схема компактної установки для очистки шахтної води під землею, що призначена для технічного водопостачання всього технологічного обладнання шахти, в тому числі, мокре пиловловлювання, включаючи пилозаглушення під землею, для концентрації завислих речовин у вихідній воді до 150 мг/л (В.А. Горшков. Очистка и использование сточных вод предприятий угольной промышленности. - М.: Недра, 1981. - С. 69-71, 81-83, 128-129, мал. 5.20). Установка складається з дробарки, грохоту, апарату для сушіння, які з'єднані між собою механізмом транспортування вугілля (конвеєр, елеватор та ін.), димосос з повітроводом, мокрий пиловловлювач, фільтр грубої очистки, первинний відстійник, напірний фільтр, що з'єднані між собою 2 31550 резервуаром чистої води і підземний водозбірник для осаду з грубого фільтру, первинного відстійника та промивної води фільтрів, технологічними трубопроводами, які оснащені запірною арматурою. Первинний відстійник складається з двох відділень і розташований над рівнем фільтрів не менше ніж на 40-60 м. Резервуар чистої води з'єднано технологічними трубопроводами, які оснащені запірною арматурою і насосами, з мокрим пиловловлювачем, і через розчинний бак, поплавковий дозатор та електролізер, призначений для отримання гіпохлориду натрію, з дозатором постійної концентрації, з'єднаним з резервуаром чистої води трубопроводом, який оснащено запірною арматурою. Недоліком цієї установки є наявність підземного водозбірника і його з'єднання технологічними трубопроводами для відведення осаду і промивної води фільтрів з грубим фільтром, первинним відстійником і напірним фільтром. При цьому вологість осаду, що містить в собі цінна вугільна сировина (до 70%), складає 95-98% і його підготування до утилізації потребує значних капітальних та експлуатаційних витрат, що знижує ефективність виробництва вугілля. Як правило, осад з таких підземних водозбірників не утилізується, погіршуючи екологічну ситуацію і створюючи аварійні ситуації на шахтах під землею. Крім того, недоліком є з'єднання напірних фільтрів технологічними трубопроводами між собою і здійснення їх зворотного промивання фільтратом з інших фільтрів під залишковим напором. Застосування водного зворотного промивання напірних фільтрів знижує ефективність їх роботи. Таким чином, або зменшується їх продуктивність, і тоді потрібні додаткові фільтри, або, як правило, знижується ефективність очистки води, не забезпечуються вимоги по концентрації завислих речовин у фільтраті і по цій причині виходить з ладу основне технологічне обладнання шахти. В основу винаходу покладено завдання створити таку установку для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик, яка дозволить уловлювати та обезводнювати дрібнодисперсні (менше ніж 0,5 мм) частинки вугілля за рахунок інтенсифікації процесу фільтрування в напірному фільтрі, застосовувати напірний фільтр як апарат для первинного обезводнення суміші крупного і дрібнодисперсного вугілля і відновлення працездатності фільтруючої загрузки при концентрації дрібнодисперсних частинок вугілля у вихідній воді до 2000 мг/л, що дозволить в значній мірі інтенсифікувати процес фільтрування, підвищити ефективність роботи установки, скоротити експлуатаційні та капітальні витрати на кондиціонування осаду перед утилізацією. Поставлене завдання вирішується за рахунок того, що у відомій установці для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик, яка складається з механізму транспортування вугілля, дробарки, грохоту, димососу з повітроводами, первинного відстійника, з підключеним до нього напірним фільтром з фільтруючою загрузкою, пристроєм для вивантаження фільтруючої загрузки, насосу, технологічних трубопроводів і запірної арматури, згідно з винаходом первинний відстійник в верхній частині оснащено мокрим пи ловловлювачем з водорозпилювальним пристроєм, установка додатково обладнана апаратом для сушіння фільтруючої загрузки і механізмом для її транспортування, напірний фільтр додатково обладнаний трубопроводами підведення стиснутого повітря, один з яких підключений до технологічного трубопроводу між первинним відстійником і напірним фільтром, а другий до нижньої частини напірного фільтру, яка з'єднана з водорозпилювальним пристроєм, верхньою частиною мокрого пиловловлювача і через апарат для сушіння з грохотом, причому у верхній частині напірний фільтр з'єднаний з водорозпилювальним пристроєм і, через насос, з нижньою частиною первинного відстійника, причому розмір найменших частинок фільтруючої загрузки в напірному фільтрі більше розміру найбільших частинок в стічній воді, що подається на напірний фільтр. Здійснення поставленого завдання забезпечується за рахунок того, що при оснащуванні первинного відстійника в верхній частині мокрим пиловловлювачем з'являється можливість виключити приймальний резервуар, яким оснащується мокрий пиловловлювач, і водопровідні комунікації, які з'єднують первинний відстійник з приймальним резервуаром, а також запірну арматуру і насоси, які встановлені на цих комунікаціях, що дозволить скоротити капітальні та експлуатаційні витрати. Крім того, при цьому скорочується до мінімуму час контакту вугільного пилу, що надходить у воду, і оборотної води. Це дозволить звести до мінімуму надходження до оборотної води хімічно та біологічно активних водорозчинних речовин, що містяться в вугільному пилу. При цьому не треба спеціальної знешкоджуючої підготовки (хлорування, обробка гіпохлоритом натрію і т. ін.) і забезпечується скорочення капітальних та експлуатаційних витрат, що пов'язані з установленням реагентного господарства. З'єднання трубопроводами нижньої частини напірного фільтру з водорозпилювальним пристроєм і верхньою частиною мокрого пиловловлювача, а верхньою своєю частиною з водорозпилювальним пристроєм і через насос з нижньою частиною первинного відстійника, дозволяє в залежності від концентрації і дисперсності частинок вугільного пилу, що надходить в оборотну воду, поперше, регулювати в широких межах інтенсивність осаджування завислих частинок в первинному відстійнику за рахунок зміни часу перебування в ньому води, шляхом зміни витрат по відбору води насосом методом відкриття і закриття відповідних засувок від 30 до 100% від максимально можливих витрат води, що забезпечуються насосом. Подруге, регулювати в широких межах (від 0 до 100%) витрати води, що подається на напірний фільтр і, відповідно, навантаження по забрудненням. По-третє, виконувати функції відстійника або згущувача для відповідних режимів роботи установки. Перераховане підвищить ефективність очистки води в напірному фільтрі, скоротить експлуатаційні витрати. Оснащення трубопроводу, що з'єднує напірний фільтр і первинний відстійник трубопроводом підводу стиснутого повітря, який установлено між напірним фільтром і найближчою до нього запірною арматурою, дозволяє здійснити наступне. По 3 31550 давання стиснутого повітря до фільтруючої загрузки зверху вниз по руху води, що фільтрується, руйнує кальматуючу плівку з дрібних частинок вугілля, яка утворюється в зернистій загрузці при тривалій експлуатації напірного фільтру, без його зупинки на промивку. Здійснювати інтенсивне ущільнювання зернистої загрузки в напірному фільтрі після або між її перемішуванням. Це дозволить підвищити ефективність роботи фільтру за рахунок подовження фільтроциклу і покращити ступінь очистки за час одного фільтроциклу. Подача стиснутого повітря при відкритті відповідних засувок дозволить здійснювати періодичне прочищення водорозпилювального пристрою і перешкоджати надмірному ущільнюванню осаду в первинному відстійнику при певних режимах роботи установки, що підвищує ступінь регулювання як по гідравлічному навантаженню на напірний фільтр, так і по навантаженню по забрудненням. Це підвищує брудомісткість напірного фільтру і, відповідно, скорочує експлуатаційні витрати. Напірний фільтр, оснащений зернистою вугільною фільтруючою загрузкою, розмір найменших частинок якої більше розміру найбільших частинок вугілля в стічній воді, що надходить на напірний фільтр. В цьому випадку в процесі фільтрації і заповнення пор зернистої загрузки напірного фільтру утворюється гомогенна за хімічним складом суміш вугілля, частинки якої, разом з тим, істотно відрізняються за гранулометричним складом і мають суттєво різну гідравлічну крупність. Це дозволяє легко розділяти більші за крупністю фракції зернистої загрузки і дрібнодисперсного вугільного пилу, як мокрим способом (гідравлічно), наприклад, в сепараторі, так і сухим способом, наприклад, на грохоті, з наступним повторним використанням крупної фракції вугілля як зернистої загрузки фільтрів і дрібнодисперсної фракції вугілля як сировини в металургійній промисловості (концентрат), як дрібнодисперсну фракцію загрузки промислових вугільних фільтрів або як сировину для брикетних фабрик. Таке рішення дозволить підвищити економічну ефективність установки. З'єднання трубопроводами нижньої частини напірного фільтру з водорозпилювальним пристроєм і верхньою частиною мокрого пиловловлювача, а верхньою своєю частиною з водорозпилювальним пристроєм і через насос з нижньою частиною первинного відстійника, а також оснащення технологічного трубопроводу, що з'єднує напірний фільтр і первинний відстійник трубопроводом підводу стиснутого повітря, який встановлено між напірним фільтром і найближчою до нього запірною арматурою на технологічному трубопроводі, дозволяють наприкінці фільтроциклу звільнити напірний фільтр від води, причому подача стиснутого повітря в верхню частину напірного фільтру над зернистою загрузкою інтенсифікує процес вилучення води з усього обсягу фільтруючої загрузки на першому етапі, і здійснює інтенсивне попереднє сушіння суміші вугілля - на другому етапі. Це дозволяє отримати вугілля з вологістю 10-15%, таким чином, забезпечує можливість транспортування його сухим методом, наприклад, конвеєром, елеватором та ін. З'єднання пристрою для вивантаження фільтруючої загрузки через механізм для її транспорту вання і апарат для сушіння з грохотом, дозволяє здійснити сухе транспортування, кондиціонування, тобто зниження вологості вугільної суміші до 7-9% та її подачу для сухого розсіву на грохот. Таке рішення дозволяє, в порівнянні з мокрими (гідротранспорт) методами, отримати суху суміш з найменшими експлуатаційними та капітальними витратами. І потім здійснити на грохоті розсівання вугільного пилу на крупну та дрібну фракції з наступною утилізацією дрібної фракції (в металургії, техніці промислового водопостачання, брикетних фабриках) і повторним використанням крупної фракції в напірних фільтрах установки. Застосування дробарки в вищеперерахованих рішеннях для здійснення сухого розділення крупної і дрібної фракцій дозволить зменшити капітальні та експлуатаційні витрати, тому що грохоти входять до складу основного технологічного обладнання практично всіх шахт, збагачувальних та брикетних фабрик. Сутність запропонованого винаходу пояснюється кресленням (фіг.), на якому схематично показаний загальний вигляд установки для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик. Установка для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик (фіг.) складається з механізму транспортування вугілля 1, дробарки 2, грохоту 3, димососу 4 з повітроводам 5, первинного відстійника 6, з підключеним до нього напірним фільтром 7 з фільтруючою загрузкою 8, пристроєм для вивантаження фільтруючої загрузки 9, насосу 10, технологічних трубопроводів 11, 12, 13, 14, 15, запірної арматури 16, 17, 18, 19. Первинний відстійник 6 в верхній частині оснащено мокрим пиловловлювачем 20 з водорозпилювальним пристроєм 21. Установка додатково обладнана апаратом для сушіння 22 фільтруючої загрузки 8 і механізмом для її транспортування 23. Напірний фільтр 7 додатково обладнаний трубопроводами підведення стиснутого повітря 24, 25, один з яких, 24, підключений до технологічного трубопроводу 12 між первинним відстійником 6 і напірним фільтром 7, а другий, 25, до нижньої частини напірного фільтру 7, яка за допомогою технологічного трубопроводу 13 з'єднана з водорозпилювальним пристроєм 21, а через технологічний трубопровід 14 - з верхньою частиною мокрого пиловловлювача 20 і через апарат для сушіння 22 і механізм для транспортування 23 фільтруючої загрузки - з грохотом 3. В верхній частині напірний фільтр 7 з'єднаний за допомогою технологічного трубопроводу 15 з водорозпилювальним пристроєм 21 і, через насос 10 і технологічні трубопроводи 12 і 11, з нижньою частиною первинного відстійника 6. Розмір найменших частинок фільтруючої загрузки 8 в напірному фільтрі 7 більше розміру найбільших частинок в стічній воді, що подається на напірний фільтр 7. Установка працює так. Вугілля, наприклад, антрацит крупної фракції (15-50 мм) з шахти механізмом транспортування вугілля 1, наприклад, транспортером, подається у дробарку 2 і потім на грохот 3, де відбувається подрібнення антрациту і його розсівання по фракціях, наприклад, від 0,5 до 6 мм. Крупна фракція (від 1 до 6 мм) подається в напірний фільтр 7 і викори 4 31550 стовується як фільтруюча загрузка 8. Дрібна фракція 0,5-1 мм направляється споживачам металургії, на брикетування або як загрузка до вугільних фільтрів систем промислового водопостачання. Димосос 4 утворює розрідження і забезпечує відсмоктування пилу фракцій менше ніж 0,5 мм з робочої зони дробарки 2 і грохоту 3 і подає пил по повітроводам 5 в верхню частину первинного відстійника 6, оснащену мокрим пиловловлювачем 20, вище рівня води в первинному відстійнику 6 і нижче водорозпилювального пристрою 21, яким обладнано мокрий пиловловлювач 20. Потім очищене повітря по повітроводу 5 відводиться в атмосферу. Вода, що надходить до мокрого пиловловлювача 20 з водорозпилювального пристрою 21 захоплює частинки вугільного пилу і надходить до первинного відстійника 6, а потім насосом 10, через технологічні трубопроводи 11, 12 і запірну арматуру (засувку) 16, подається в верхню частину напірного фільтру 7 і потім на фільтруючу загрузку 8. Вода проходить через фільтруючу загрузку 8 зверху вниз, звільняючись від забруднень, і під залишковим напором по технологічному трубопроводу 13 через відкриту запірну арматуру (засувку) 19 подається до водорозпилювального пристрою 21 мокрого пиловловлювача 20. При цьому запірна арматура (засувки) 17 і 18 закриті. Потім цикл повторюється. Установка передбачає можливість роботи напірного фільтру 7 при знижених витратних навантаженнях. Наприклад, можливе зниження витрат стічної води, що подається на напірний фільтр 7 з 100 до 50% від максимально можливих витрат, які забезпечує насос 10. При частково відкритій запірній арматурі (засувці) 17 і повністю відкритій запірній арматурі (засувці) 16 можливе регулювання витрат води, що подається на напірний фільтр 7 в межах від 10 до 50% від максимально можливих. Стійка робота установки можлива в межах концентрації завислих речовин в воді, що подається на напірний фільтр 7, від 10 до 2000 мг/л. Режим роботи установки залежить від початкової концентрації пилу у воді, що надходить до первинного відстійника 6. Так, при знижених концентраціях вугільного пилу у воді (10-300 мг/л) частково відкривається запірна арматура (засувка) 17 і на напірний фільтр 7 подаються витрати від 10 до 30% від максимально можливих витрат. При цьому 70-90% від витрат по технологічному трубопроводу 15 через запірну арматуру 17 і водорозпилювальний пристрій 21, обминаючи напірний фільтр, надходить в первинний відстійник 6. При цьому відбувається збільшення концентрації вугільного пилу у воді, що подається на напірний фільтр до більш високих концентрацій, наприклад, 3001000 мг/л, до встановлення динамічної рівноваги. При концентраціях у вихідній стічній воді 3001000 мг/л відкриванням запірної арматури (засувки) 16 збільшується витрачання води, що подається на напірний фільтр 7 до 70% від максимальних витрат. Динамічна рівновага досягається при концентрації вугільного пилу у воді, яка подається на напірний фільтр 7, на рівні 500-1500 мг/л. В цьому випадку для руйнування суцільної плівки забруднень, що утворилася в верхньому шарі фільтруючої загрузки 8, передбачена подача стиснутого по вітря через трубопровід підведення стиснутого повітря 24 в верхню частину напірного фільтру 7 разом з водою, що фільтрується. Інтенсивність подавання повітря становить, наприклад, 50150 мг3/м2год, а тривалість і періодичність відключення визначається по зменшенню перепаду тиску в технологічному трубопроводі 12 перед насосом 10 і після напірного фільтру 7. При збільшенні концентрації забруднень до 2000 мг/л на напірний фільтр 7 подається 100% від максимальних витрат води, при цьому запірна арматура (засувка) 17 закрита. Інтенсивність підведення стиснутого повітря максимальна і становить, наприклад, 150 м3/м2год. Тривалість і періодичність включення стиснутого повітря визначається аналогічно описаному вище методу по зміні перепаду тиску в технологічних трубопроводах перед і після напірного фільтру 7. Після досягнення критичного перепаду тиску запірна арматура (засувка) 16 закривається і по трубопроводу підведення стиснутого повітря 25 в нижню частину напірного фільтру 7 подається стиснуте повітря і здійснюється (методом зворотної подачі) перемішування і розширення фільтруючої загрузки 8. Інтенсивність становить, наприклад, 50-150 м3/м2год. Після цього підведення стиснутого повітря через трубопровід 25 припиняється і здійснюється його подавання через трубопровід підведення стиснутого повітря 24 в верхню частину напірного фільтру 7 з інтенсивністю 50150 м3/м2год для активізації процесу формування постійного по висоті шару фільтруючої загрузки 8. Описані операції повторюються до практично повного заповнення пор фільтруючої загрузки 8 частинками уловленого вугільного пилу. Після цього напірний фільтр 7 відключається шляхом закриття запірної арматури 16 і 19, відкривається запірна арматура (засувка) 18 і подається стиснуте повітря через трубопровід підведення стиснутого повітря 24 та здійснюється виведення води з напірного фільтру 7 по технологічному трубопроводу 14 в верхню частину мокрого пиловловлювача 20. При необхідності перед подаванням стиснутого повітря в напірний фільтр 7 зверху здійснюється подавання стиснутого повітря знизу або поперемінно зверху-знизу для розширювання фільтруючої загрузки 8 і створення пор для виведення води з напірного фільтру 7. Після виведення води з фільтруючої загрузки 8 здійснюється її сушіння стиснутим повітрям, яке подається через трубопровід підведення стиснутого повітря 24 або 25. В останньому випадку відкривання запірної арматури (засувки) 16 дозволяє одночасно здійснювати барботаж води в первинному відстійнику 6 для запобігання надмірного ущільнення осаду і зміни агрегатного стану (збільшення) часток вугільного пилу. Відкриття запірної арматури (засувки) 17 в останньому випадну дозволить здійснити очищення водорозпилювального пристрою 21 подаванням відведенням стиснутого повітря по технологічному трубопроводу 15. Сушіння дозволяє отримати вугільну суміш з низьким вмістом вологи, наприклад, 10-15%. Потім, за допомогою пристрою вивантаження фільтруючої загрузки 9, отримана суміш надходить на механізм транспортування фільтруючої загрузки 23 і потім - в апарат для сушіння 22, де 5 31550 здійснюється її кондиціонування (сушіння) до вмісту вологи 7-9%, після чого направляється механізмом транспортування 23 в грохот 3. В грохоті 3 здійснюється сухий розсів на крупну фракцію (фільтруючу загрузку) і дрібну фракцію - вугільний пил. Фільтруюча загрузка знов подається на напірний фільтр 7, а вугільний пил готовий до утилізації в металургійному виробництві, на брикетних фабриках або в вугільних фільтрах, в системах промислового водопостачання. Частина фільтруючої загрузки 8 в процесі фільтрування стирається і роздрібнюється до розміру вугільного пилу і йде з ним на утилізацію. Для поповнення фільтруючої загру зки 8 здійснюються операції на дробарці 2 і грохоті 3, які описані на початку. Запропонована установка для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик дозволяє за рахунок інтенсифікації процесу фільтрування, застосування вугільної фільтруючої загрузки певних фракцій, виключення водяного зворотного промивання фільтруючої загрузки, організації за допомогою протитоку повітряного перемішування і сухого вивантаження вугільної суміші і її сухого розділення по фракціях на грохоті, підвищити ефективність роботи установки, скоротити капітальні та експлуатаційні витрати. Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюA unit for preparation to utilization of coal of mines, concentration and briquette plants

Автори англійськоюNikulin Serhii Yukhymovych, Kurochka Erri Pylypovych, Prokopov Oleh Anatoliiovych, Soloviiov Yevhen Mykolaiovych, Durnev Mykhailo Oleksandrovych

Назва патенту російськоюУстановка для подготовки к утилизации угля шахт, обогатительных и брикетных фабрик

Автори російськоюНикулин Сергей Ефимович, Курочка Эрри Филиппович, Прокопов Олег Анатолиевич, Соловьев Евгений Николаевич, Дурнев Михаил Александрович

МПК / Мітки

МПК: C02F 1/52

Мітки: утилізації, підготовки, установка, фабрик, збагачувальних, брикетних, вугілля, шахт

Код посилання

<a href="https://ua.patents.su/6-31550-ustanovka-dlya-pidgotovki-do-utilizaci-vugillya-shakht-zbagachuvalnikh-ta-briketnikh-fabrik.html" target="_blank" rel="follow" title="База патентів України">Установка для підготовки до утилізації вугілля шахт, збагачувальних та брикетних фабрик</a>

Попередній патент: Спосіб безвисадкового вирощування насіння цукрових буряків

Наступний патент: Прокладка ущільнювальна для ливарних форм

Випадковий патент: Всюдихід-амфібія туристичний