Пристрій для переробки органічних відходів

Номер патенту: 42377

Опубліковано: 25.06.2009

Автори: Глінський Сергій Володимирович, Безносюк Юрій Олексійович

Формула / Реферат

1. Пристрій для переробки органічних відходів, що містить завантажувальний пристрій, встановлений в камері згоряння шнековий піролізний реактор, систему пальників, яка розташована у камері згоряння, систему живлення пальників, систему відведення димових газів з корпусу камери згоряння та піролізних газів з піролізного реактора, вивантажувальний пристрій, який відрізняється тим, що шнековий піролізний реактор має три функціональних зони, в першій зоні на корпусі шнекового піролізного реактора встановлений подрібнювач з завантажувальним бункером, подрібнювач має конусний шнек з перемінним кроком та плавним зменшенням робочого об'єму камери, причому нижня частина подрібнювача та перша зона шнекового піролізного реактора охоплені охолоджувальною оболонкою, друга зона корпусу шнекового піролізного реактора знаходиться в камері згоряння, в другій зоні до корпусу шнекового піролізного реактора під'єднана труба з можливістю відведення піролізних газів до, не менше одного, циклона, та від бункера циклона та бункера конденсатора підведена труба та встановлений насос з можливістю повернення неперероблених смоляних фракцій, третя зона корпусу шнекового піролізного реактора виступає з камери згоряння, охоплена охолоджувальною оболонкою, має на кінці відвідну трубу, направлену вниз, занурену в воду у ємності для пірографіту, в якому встановлений пристрій для можливості його вивантаження, вихід циклона для піролізних газів під'єднаний трубою до нижньої частини конденсатора з охолоджувачем, а з верхньої частини конденсатора труба під'єднана до теплообмінника нагрівача ректифікаційної колони, яка містить не менше двох секцій ректифікації з відвідними трубами, розташованих вертикально над нагрівачем, порожнини секцій ректифікації послідовно сполучені між собою та теплообмінником нагрівача, а з верхньої частини верхньої секції ректифікаційної колони труба під'єднана до ємності-ресивера синтез-газу, яка під'єднана через газорегулюючу та запірну апаратуру до пальників, встановлених в камері згоряння та в нагрівачі ректифікаційної колони.

2. Пристрій за п. 1, який відрізняється тим, що шнек встановлений в циліндричному корпусі шнекового піролізного реактора ексцентрично, з більшим проміжком в верхній частині.

3. Пристрій за п. 1 та п. 2, який відрізняється тим, що корпус шнекового піролізного реактора та камера згоряння розташовані з нахилом відносно горизонту в сторону виходу від 3 до 15 градусів.

4. Пристрій за п. 1, який відрізняється тим, що на трубі між конденсатором та теплообмінником нагрівача ректифікаційної колони встановлений зворотний клапан.

5. Пристрій за п. 1, який відрізняється тим, що охолоджувальна оболонка шнекового піролізного реактора з'єднана трубопроводом з циркуляційним насосом та з теплообмінником повітронагрівача з примусовою вентиляцією, вихід повітряної труби якого сполучений з порожниною завантажувального бункера подрібнювача.

6. Пристрій за п. 1, який відрізняється тим, що між ректифікаційною колоною та ємністю-ресивером для синтез-газу встановлений зворотний клапан та компресор.

7. Пристрій за п. 1, який відрізняється тим, що камера згоряння, труба відведення димових газів, циклон, конденсатор та ректифікаційна колона і труба між ними мають теплоізоляційне покриття, а труба відведення піролізних газів розташована усередині димової труби камери згоряння.

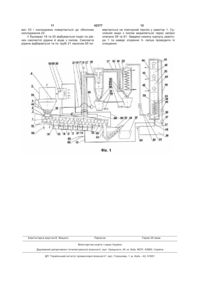

Текст

1. Пристрій для переробки органічних відходів, що містить завантажувальний пристрій, встановлений в камері згоряння шнековий піролізний реактор, систему пальників, яка розташована у камері згоряння, систему живлення пальників, систему відведення димових газів з корпусу камери згоряння та піролізних газів з піролізного реактора, вивантажувальний пристрій, який відрізняється тим, що шнековий піролізний реактор має три функціональних зони, в першій зоні на корпусі шнекового піролізного реактора встановлений подрібнювач з завантажувальним бункером, подрібнювач має конусний шнек з перемінним кроком та плавним зменшенням робочого об'єму камери, причому нижня частина подрібнювача та перша зона шнекового піролізного реактора охоплені охолоджувальною оболонкою, друга зона корпусу шнекового піролізного реактора знаходиться в камері згоряння, в другій зоні до корпусу шнекового піролізного реактора під'єднана труба з можливістю відведення піролізних газів до, не менше одного, циклона, та від бункера циклона та бункера конденсатора підведена труба та встановлений насос з можливістю повернення неперероблених смоляних фракцій, третя зона корпусу шнекового піролізного реактора виступає з камери згоряння, охоплена охолоджувальною оболонкою, має на кінці відвідну трубу, направлену вниз, занурену в воду у ємності для пірографіту, в якому встановлений пристрій для можливості його вивантаження, вихід циклона для піролізних газів під'єднаний трубою до нижньої частини конденсатора з охолоджувачем, а з верхньої частини конденсатора труба під' 2 (19) 1 3 Пристрій призначений для переробки органічних відходів піролізом та одержання рідкого палива та горючого газу. Відома установка для утилізації гумовмісних відходів, зокрема автомобільних шин описана в патенті України №7534, опублікованому 15.06.2005р, індекс МПК F23G7/12, C10G1/00, C08J11/00, C08J11/04. Установка містить реактор з герметично закритою піролізною камерою, системою завантажування гумовмісних відходів та вивантажування твердих продуктів піролізу та системою нагрівання гумовмісних відходів до температури піролізу, систему сепарації та очистки рідких і газоподібних продуктів піролізу з системою подачі частини газоподібних продуктів піролізу в систему нагрівання гумовмісних відходів, причому, піролізна камера виконана у вигляді вертикальної колони, система завантажування гумовмісних відходів та вивантажування твердих продуктів піролізу виконана у вигляді герметично закріплених угорі колони завантажувального та унизу колони вивантажувального бункерів, причому кожний з них обладнаний герметизуючими його поворотними верхньою та нижньою кришками, система нагрівання гумовмісних відходів виконана у вигляді розташованої над вивантажувальним бункером камери згоряння з колосником і щонайменше одним газовим пальником, відкритим своїм виходом у камеру згоряння, при цьому установка оснащена розміщеним під завантажувальним бункером газовим розширювачем, вихід якого зв'язаний із входом системи сепарації та очистки рідких і газоподібних продуктів піролізу. Кришки виконані у вигляді засувок. Система сепарації та очистки рідких і газоподібних продуктів піролізу включає послідовно розташовані в напрямку протікання газоподібних продуктів піролізу та зв'язані один із одним трубопроводами циклон, вертикально встановлені конденсатор та адсорбер, відцентровий сепаратор аерозолів, вертикально встановлений димовід, димосос, а також залишковий фільтр і факел або компресор для закачування газоподібних продуктів у балони, причому циклон зв'язаний входом із виходом газового розширювача, конденсатор зв'язаний верхнім вихідним торцем із виходом циклона через фільтр грубої очистки, адсорбер зв'язаний нижнім вхідним торцем із нижнім вихідним торцем конденсатора, відцентровий сепаратор аерозолів зв'язаний входом із верхнім вихідним торцем адсорбера, а виходом із верхнім торцем димоводу, який зв'язаний нижнім торцем через залишковий фільтр із нижнім торцем факела, а на нижніх торцях циклона, конденсатора, адсорбера та сепаратора встановлені крани для відбору рідких продуктів піролізу до збірників. Загальними суттєвими ознаками є те, що установка містить піролізний реактор, систему завантажування відходів та вивантажування твердих продуктів піролізу, систему нагрівання відходів до температури піролізу, систему сепарації та очистки рідких і газоподібних продуктів піролізу з системою подачі частини газоподібних продуктів піролізу в систему нагрівання відходів. Система сепарації та очистки рідких і газоподібних продук 42377 4 тів піролізу включає послідовно розташовані в напрямку протікання газоподібних продуктів піролізу та зв'язані один із одним трубопроводами циклон, конденсатор, димовод, компресор для закачування газоподібних продуктів у ємність. Недоліками відомої установки є те, що відходи в піролізній камері знаходяться в великому обсязі, не перемішуються, частки мають великі розміри, відносно швидкості нагрівання, та мають обмежену площу контакту з нагрітими стінками камери, подачу чергової дози виконують в обсязі усього об'єму піролізної камери, і тому параметри процесу змінюються і потрібен час на відновлювання режиму, тому процес не безперервний, а циклічний і на виході продукт нестабільний, з виносом великої кількості твердих часток з піролізними газами і водяним паром, тому потрібна така кількість фільтрів та сепараторів. Рідка фракція на виході має суміш горючих речовин з різною довжиною молекул і не відповідає характеристикам палива, яке використовується в промисловості та на транспорті. Для установки характерні низькі продуктивність і ККД, обумовлені необхідністю зайвих витрат енергії й часу на прогрів великих часток відходів, а також - у результаті втрати тепла при перезавантаженні піролизної камери. Найбільш близьким, є піролізний апарат для переробки відходів описаний в патенті України №1484, опублікованому 15.11.2002 p., індекс МПК F23G5/027, F23G7/00, F23G7/12, який містить піролізний реактор, розташований у корпусі камери згоряння, завантажувальний пристрій, обладнаний послідовно розташованими завантажувальним бункером та шнеком підведення відходів, систему пальників, яка розташована у камері згоряння, газову магістраль, що має засоби живлення системи пальників від зовнішнього джерела газу, відведення димних газів з корпусу камери згоряння та піролізних газів з піролізного реактора, вивантажувальний пристрій, що містить шнек виведення продукту, причому піролізний реактор встановлений вздовж камери згоряння та містить жорстко вбудований в її торцеві стінки корпус реактора, виконаний у вигляді поздовжньої труби, що опирається на ряд ребер жорсткості, розташованих у корпусі камери згоряння перпендикулярно корпусу реактора, шнековий вал, розташований вздовж корпуса реактора та встановлений у корпусі камери згоряння на підшипниках-вкладишах та виконаний з можливістю переміщення відходів з зони завантаження до зони розвантаження за час технологічного циклу, необхідний для їх повної сублімації, вивантажувальний пристрій містить розташовану перед шнеком виведення відходів шлюзову камеру з об'ємом не менше, ніж об'єм отриманого пірографіту в кінці технологічного циклу, діафрагма шлюзової камери розташована перпендикулярно напряму руху переробленої сировини з вивантажувального бункера та виконана з можливістю її відкриття при закінченні повного циклу переробки, засіб відведення піролізних газів має клапан, виконаний з можливістю відкриття у разі перевищення тиску у зоні реакції вище значень, необхідних для здійснення піролізної реакції, шнеки підведення відходів, виведення продукту та 5 42377 6 піролізного реактора мають однакові геометричні нижня частина подрібнювача, та перша зона шнерозміри, крім того, апарат обладнано блоком авкового піролізного реактора охоплені охолоджуватоматичного керування режимом роботи, який льною оболонкою. Друга зона корпусу шнекового включає в себе блок керування рухом шнеків, блок піролізного реактора знаходиться в камері згорянкерування подачею повітряної суміші в систему ня, в другій зоні до корпусу шнекового піролізного пальників, блок газорозподільної системи, датчики реактора під'єднана труба, з можливістю відветиску та температури і датчики швидкості руху дення піролізних газів до не менша одного циклошнеків, при цьому елементи апарата, що піддана, та від бункера циклона та бункера конденсатоються дії високих температур, виконані з жароміцра, підведена труба та встановлений насос з ного та стійкого до агресивних середовищ матеріможливістю повернення неперероблених смоляалу, корпус камери згоряння та них фракцій. завантажувального і розвантажувального пристроТретя зона корпусу шнекового піролізного реаїв мають теплоізоляцію, а підшипники-вкладиші ктора виступає з камери згоряння, охоплена оховиготовлені з теплоізоляційного матеріалу. лоджувальною оболонкою, має на кінці відвідну Вихід засобу відведення газів з піролізного ретрубу направлену вниз, занурену в воду у ємності актора підключений до засобу живлення системи для пірографіту, в якому встановлений пристрій пальників для можливості його вивантаження, вихід циклона Загальними суттєвими ознаками є те, що придля піролізних газів під'єднаний трубою до нижньої стрій для переробки органічних відходів, містить частини конденсатора з охолоджувачем, а з верхзавантажувальний пристрій, встановлений в каменьої частини конденсатора труба під'єднана до рі згоряння шнековий піролізний реактор, систему теплообмінника нагрівача ректифікаційної колони. пальників, яка розташована у камері згоряння, Ректифікаційна колона містить не менше двох сесистему живлення пальників, систему відведення кцій ректифікації з відвідними трубами, розташодимових газів з корпусу камери згоряння та піроліваних вертикально над нагрівачем, порожнини зних газів з піролізного реактора, вивантажувальсекцій ректифікації послідовно сполучені між соний пристрій. бою та теплообмінником нагрівача, а з верхньої Недоліками відомого пристрою є те, що він частини верхньої секції ректифікаційної колони складний у виготовленні та експлуатації, так як труба під'єднана до ємності- ресивера синтез має три шнека, один з яких подає відходи, другий газу, яка під'єднана через газорегулюючу та запіртранспортує відходи в піролізній камері, а третій ну апаратуру до пальників, встановлених в камері виведення пірографіту, кожний шнек має свій сизгоряння та в нагрівачі ректифікаційної колони. ловий регульований привод, між собою камери Шнек встановлений в циліндричному корпусі розташування шнеків об'єднані каналами по яким піролізного шнекового реактора ексцентрично, з повинні переміщуватися тверді, відносно великого більшим проміжком в верхній частині, причому розміру, відходи, що призводить до ускладнення корпус піролізного шнекового реактора та камера пристрою, необхідності контролювати роздільно згоряння розташовані з нахилом відносно горизонпроцеси та змінювати відносну швидкість оберту в сторону виходу від 3 до 15 градусів. тання шнеків, знижена надійність роботи, так як в На трубі між конденсатором та теплообмінниумовах агресивного середовища при піролізі, датком нагрівача ректифікаційної колони встановлечики будуть часто виходити з ладу і робити продоний зворотний клапан. вження процесу піролізу некерованим. Короткий Охолоджувальна оболонка шнекового піроліззавантажувальний шнек в циліндричній камері з ного реактора з'єднана трубопроводом з циркуляпостійним кроком, враховуючи розміри подрібнеційним насосом, та з теплообмінником повітрянагних відходів порядку 25 мм, не створює надійну рівача з примусовою вентиляцією, вихід повітряної пробку і через нього пробиваються піролізні горючі труби якого сполучений з порожниною завантажугази в приміщення розташування пристрою, що вального бункера подрібнювача. знижує продуктивність і ККД. Між ректифікаційною колоною та ємністю - реМетою корисної моделі є створення пристрою сивером для синтез - газу встановлений зворотний для переробки органічних відходів, простого у виклапан та компресор. готовленні, надійного в експлуатації, економічного Камера згоряння, труба відведення димових і такого, що забезпечує на виході якісні необхідні газів, циклон, конденсатор та ректифікаційна кофракції рідини та газу. лона і труба між ними мають теплоізоляційне поСуттєвими ознаками є те, що пристрій для пекриття, а труба відведення піролізних газів розтареробки органічних відходів, містить завантажувашована усередині димової труби камери згоряння. льний пристрій, встановлений в камері згоряння Відмітними суттєвими ознаками у всіх випадшнековий піролізний реактор, систему пальників, ках є те, що шнековий піролізний реактор має три яка розташована у камері згоряння, систему живфункціональних зони, в першій зоні на корпусі лення пальників, систему відведення димових гашнекового піролізного реактора встановлений позів з корпусу камери згоряння та піролізних газів з дрібнювач з завантажувальним бункером, подрібпіролізного реактора, вивантажувальний пристрій. нювач має конусний шнек з перемінним кроком та Шнековий піролізний реактор має три функціплавним зменшенням робочого об'єму камери, ональних зони, в першій зоні на корпусі шнекового причому нижня частина подрібнювача та перша піролізного реактора встановлений подрібнювач з зона шнекового піролізного реактора охоплені завантажувальним бункером, подрібнювач має охолоджувальною оболонкою, друга зона корпусу конусний шнек з перемінним кроком та плавним шнекового піролізного реактора знаходиться в зменшенням робочого об'єму камери, причому камері згоряння, в другій зоні до корпусу шнеково 7 42377 8 го піролізного реактора під'єднана труба з можлилізний реактор 1 (далі реактор), частина корпусу 2 вістю відведення піролізних газів до не менше одякого встановлена в камері згоряння 3, а інші знаного циклона, та від бункера циклона та бункера ходяться за межами камери згоряння 3, завантаконденсатора, підведена труба та встановлений жувальний пристрій 4 з завантажувальним бункенасос з можливістю повернення неперероблених ром 5, та подрібнювачем 6. Реактор 1 має три смоляних фракцій, третя зона корпусу шнекового функціональних зони, в першій зоні 7 на корпусі 2 піролізного реактора виступає з камери згоряння, реактора 1 встановлений подрібнювач 6 з заванохоплена охолоджувальною оболонкою, має на тажувальним бункером 5 завантажувального прикінці відвідну трубу, направлену вниз, занурену в строю 4. Нижня частина подрібнювача 6 та перша воду у ємності для пірографіту, в якому встановзона 7 корпуса 2 реактора 1 охоплені охолоджувалений пристрій для можливості його вивантаженльною оболонкою 8. По всій довжині корпусу 2 ня, вихід циклона для піролізних газів під'єднаний реактора 1 встановлений шнек 9 сполучений з трубою до нижньої частини конденсатора з охолоприводним механізмом обертання 10. Друга зона джувачем, а з верхньої частини конденсатора тру11 корпусу 2 реактора знаходиться в камері згоба під'єднана до теплообмінника нагрівана ректиряння 3, в якій встановлені газові пальники 12, фікаційної колони, яка містить не менше двох розташовані вздовж другої зони реактора і сполусекцій ректифікації з відвідними трубами, розтачені з трубою 13 через запірні клапани 14 що регушованих вертикально над нагрівачем, порожнини люють. Також в зоні 11 до корпуса 2 реактора під'секцій ректифікації послідовно сполучені між соєднана труба 15 з можливістю відведення бою та теплообмінником нагрівана, а з верхньої піролізних газів, яка розташована усередині димочастини верхньої секції ректифікаційної колони вої труби 16 камери згоряння 3. Труба 16 та частруба під'єднана до ємності-ресивера синтез - гатина труби 15 на виході з труби 16 покриті шаром зу, яка під'єднана через газорегулюючу та запірну теплової ізоляції 17. Від бункера 18 циклона 19, та апаратуру до пальників, встановлених в камері бункера 20 для конденсату, до корпуса 2 реактора згоряння та в нагрівані ректифікаційної колони. підведена труба 21. Третя зона 22 корпусу 2 реакВідмітними суттєвими ознаками в окремих витора виступає з камери згоряння 3, охоплена охопадках є те, що шнек встановлений в циліндричлоджувальною оболонкою 23, має на кінці відвідну ному корпусі піролізного шнекового реактора екструбу 24, направлену вниз, занурену не менше 0,5 центрично, з більшим проміжком в верхній частині, метра в воду у ємності 25 для пірографіту, що причому, корпус піролізного шнекового реактора утворює гідрозатвор. В ємності для пірографіту 25 та камера згоряння розташовані з нахилом відносвстановлений скребковий конвеєр 26. Труба 15 від но горизонту в сторону виходу від 3 до 15 градусів. корпусу реактора підведена до входу у циклон 19, На трубі між конденсатором та теплообмінниз виходу для парогазової суміші циклона 19 труба ком нагрівача ректифікаційної колони встановле27 під'єднана до нижньої частини конденсатора 28 ний зворотний клапан. з водяним охолоджувачем 29, під яким розташоОхолоджувальна оболонка шнекового піролізваний бункер 20 для конденсату - смоляних фракного реактора з'єднана трубопроводом з циркуляцій та води. Циклон 19, труба 27 та конденсатор ційним насосом та з теплообмінником повітрянаг28 і ректифікаційна колона 41 покриті шарами тепрівача з примусовою вентиляцією, вихід повітряної лоізоляції 30. труби якого сполучений з порожниною завантажуЗ верхньої частини конденсатора 28 труба 31 вального бункера подрібнювача. з зворотним клапаном 32 під'єднана до спіральноМіж ректифікаційною колоною та ємністю - рего теплообмінника 33 нагрівача 34 ректифікаційної сивером для синтез - газу встановлений зворотний колони 35. Нагрівач 34 містить газовий пальник 36, клапан та компресор. який через регулюючий клапан 37 під'єднаний до Камера згоряння, труба відведення димових ємності-ресивера 38 синтез-газу через запірний газів, циклон, конденсатор та ректифікаційна коклапан 48. лона і труба між ними мають теплоізоляційне поДві секції 40 та секція 41 розташовані вертикриття, а труба відведення піролізних газів розтакально над нагрівачем 34. На секціях закріплені шована усередині димової труби камери згоряння. відвідні труби 42, 43, 44. З верхньої секції 41 труба Завдяки використанню представленої, простої 45 під'єднана до ємності-ресивера 38 синтез - газу в виготовленні конструкції досягнута економіччерез зворотний клапан 46 та компресор 47. Ємність, так як процес піролізу безперервний з пряність- ресивер синтез - газу 38 під'єднана трубой мим переходом відходів від однієї зони переробки 13 через регулюючій клапан14 до пальників 12, до іншої без перевантаження, ефективний піроліз встановлених в камері згоряння 3 . Труба 13 підз безперервним перемішуванням, що зменшує ключена до ємності- ресивера 38 синтез - газу чевтрати тепла, гарантує стабільність процесу та рез запірний клапан 48. одержання якісних паливних матеріалів, також, Подрібнювач 6 має конусний шнек 49 з плавзменшені витрати енергії на подрібнювання,так як ним зменшенням кроку лопатей 39 та робочого використовується подрібнення тангенціальними об'єму камери. силами, використовуються супутні горючі речовиШнек 9 встановлений в циліндричному корпусі ни без втрат та рекуперація тепла, підвищена на2 реактора 1 ексцентрично, причому проміжок між дійність, завдяки оптимальному сполученню елешнеком 9 та верхньою частиною циліндричного ментів пристрою між собою. корпусу 2 реактора дорівнює 10 % відносно діамеНа фіг. зображений схематично пристрій для тра шнека, а також циліндричний корпус 2 реактопереробки органічних відходів. Пристрій для перера та камера згоряння 3 розташовані з нахилом робки органічних відходів, містить шнековий піровідносно горизонту в сторону виходу на 5 градусів. 9 42377 10 Охолоджувальна оболонка 23 під'єднана тру100 °С, перемішує, здавлює, утворює надійну бопроводом 50 з циркуляційним насосом 51 до "пробку" для піролізних газів, і нарешті, проштовтеплообмінника 52 повітрянагрівача 53, який вихохує в першу зону реактора на шнек 9. При цьому дом повітряної труби сполучений з порожниною тиск падає й перегріта вода різко скипає, розпузавантажувального бункера 5. Подрібнювач 6 має шуючи й охолоджуючи цю масу. Для виключення привод 54 обертання конусного шнеку 49. Охолосплавки полімерних часток відходів, останні додаджувальна оболонка 8 має труби 56 охолоджуватково охолоджуються за допомогою охолоджуючої льної води. оболонки 8, що охоплює нижню частину подрібнюНа виході сировини з скребкового конвеєра 26 вача 6 і першу зону 7 реактора 1. Шнек 9 реактора знаходиться контейнер 57. Бункер 18 встановле1 обертається і переміщує здрібнені до розміру ний на циклоні 19 через засувний клапан 58 та має порядку 2 мм відходи в другу зону 11 реактора 1 внизу зливний запірний клапан 59. Бункер 20 зону розігріту до температури від 600 °С до 800 °С. встановлений на конденсаторі 28 через засувний У міру просування відходів з зони в зону відбуваклапан 60 та має внизу зливний запірний клапан ється їхній розігрів, сушіння й розкладання, виді61. ляються піролізні гази (етилен, пропилен, бутилен, Труба 13 під'єднана між регулюючим клапаном дивініл, ізопрен, метан, етан, пропан, бутан, дво37 та запорним клапаном 48 та має запорний клаокису вуглецю, а також незначна кількість окису пан 62 з штуцером 63. На ємності- ресивері 38 сірки) та водяний пар і утворюється твердий завстановлений манометр 64. Труба 21 під'єднана лишок - пірокарбон. Наприкінці другої зони 11, падо бункерів 20 та 18 через насос 65. ри води частково реагують з пірокарбоном, у реДля початку роботи пристрою подається горюзультаті чого утворюється синтез - газ (CO + Н2). чий газ, якщо в ємності -ресивері 38 порожньо, то Пірокарбон переміщається шнеком 9 в третю зону природний з балонів, через штуцер 63 та запірний 22, охолоджується за допомогою водяної охолоклапан 62, для чого закривається запірний клапан джувальної оболонки 23. Пірокарбон поступає че48, або синтез - газ з ємності- ресивера 38, для рез трубу 24, заглиблену у воду залиту у ємність чого закривається запірний клапан 62 та відкрива25 для пірографіту не менш ніж на 0,5 метра, що ється запірний клапан 48, на пальники 14 і 36 казабезпечує водяний затвор. Пірокарбон вивантамери згоряння 3 і нагрівача 34 ректифікаційної жується скребковим конвеєром 26 у контейнер 57. колони 35, відповідно. Нагрівається зона 11 шнеОтримана в реакторі 1 парогазова суміш із пилокового піролізного реактора 1 до температури піподібною сажею й попелом через трубопровід 15 ролізу від 600°С до 800 °С в залежності від термопопадає в циклон 19, де осаджуються тверді достійкості основної маси відходів, тепло мішки із краплинною смолянистою піролізною рірозподіляється між зонами корпусу 2 реактора, так диною, які збираються в бункері 18. Завдяки обіяк над шнеком 9 та стінкою корпусу 2 реактора гріву труби 15 димовими газами, що проходять у збільшений проміжок в якому відходи переміщудимової трубі камери згоряння 3, а також теплоються з меншою щільністю і пропускають піролізні ізоляційному покриттю циклона 19 в останніх, гази та водяний пар, але найвища температура практично не відбувається конденсації парів. Далі створюється наприкінці другої зони 11 корпусу 2 очищена парогазова суміш поступає в конденсареактора, включаються привід обертання шнеку 49 тор 28, де за рахунок охолоджуваного водою тепподрібнювача 6 та закладаються органічні відходи лообмінника 29 відбувається конденсація парів до завантажувального бункера 5, включаються води й важкої фракції піролізної рідини, що стікаприводи обертання шнека 9 реактора 1, та скребють у бункер 20. З конденсатора 28 очищений пікового конвеєра 26. ролізний газ надходить у нагрівач 34 ректифікаУ завантажувальний бункер 5 подається гаряційної колони 35, нагрівається за допомогою че повітря від повітронагрівача 53, підсушені в пальника 36 і проходить секції 40 та 41 ректифікатакий спосіб органічні відходи захоплюються роційної колони, у яких температура з висотою від бочими спіральними лопатами 39 шнека 49 подрісекції до секції знижується. У результаті цього відбнювана 6. Завдяки конічній формі шнека 49 і змебувається конденсаційне фракціонування піролізншенню кроку та перерізу лопатей 39 відбувається ного газу у вигляді мазуту в першій секції 40, дизебезперервне ущільнення відходів, що переміщального палива в другій секції 40 й гасу в секції 41, ються. Переріз канавок між лопатами замикається відповідно відвідні труби 42, 43, 44. Синтез - газ по стінками нерухливого корпусу подрібнювача 6, у трубі 45 через зворотний клапан 46 компресором результаті чого виникають великі зсувні зусилля, 47 подається у ємність - ресивер 38. Якщо при що подрібнюють матеріал відходів. При зсуві мазапуску пристрій працював на природному газі від теріал відходів працює на зріз та розрив, в резульзапасних балонів що подавався через штуцер 63 таті енергія, необхідна для руйнування, менше та запірний клапан 62, то пальники переключаютьенергії необхідної для подрібнювання стиском і, ся на синтез-газ з ємності-ресиверу 38, відкриванвідповідно, споживана потужність подрібнювана ням запірного клапана 48 і далі через регулюючі нижче відомих аналогів - дробарок різного типу. вентилі 14 і 37 до пальників 12 і 36, відповідно. Крім того, нагріті відходи в подрібнювачі 6 додатТобто, в камеру згоряння 3 і нагрівач 34 ректифіково розігріваються, а як відомо, з підвищенням каційної колони 35 подається щойно одержаний температури міцність, особливо органічних, матепри піролізі газ, тиск у ємності-ресивері 38 контроріалів падає. Таким чином, шнек 49 подрібнювача люється манометром 64. 6, обертаючись, виконує одночасно кілька функцій Гаряча вода із оболонки охолодження 23 тре- переміщає матеріал відходів, нагріває його за тьої зони 22 корпусу 2 реактора за допомогою цирахунок внутрішнього тертя до температури вище ркуляційного насоса 51 подається в повітронагрі 11 42377 12 вач 53 і охолоджена повертається до оболонки вертається на повторний піроліз у реактор 1. Суохолодження 23. спензія води з пилом видаляється через запірні У бункерах 18 та 20 відбувається поділ по рівклапани 59 та 61. Завдяки нахилу корпусу реактонях смолистої рідини й води з пилом. Смолиста ра 1 та камері згоряння 3- легше проводити їх рідина відбирається та по трубі 21 насосом 65 поочищення. Комп’ютерна верстка В. Мацело Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for organic waste processing

Автори англійськоюBeznosiuk Yurii Oleksiovych, Hlynskyi Serhii Volodymyrovych

Назва патенту російськоюУстройство для переработки органических отходов

Автори російськоюБезносюк Юрий Алексеевич, Глинский Сергей Владимирович

МПК / Мітки

МПК: C10G 5/00, C10B 53/00, C10G 1/00, C10B 47/00

Мітки: переробки, відходів, пристрій, органічних

Код посилання

<a href="https://ua.patents.su/6-42377-pristrijj-dlya-pererobki-organichnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для переробки органічних відходів</a>

Попередній патент: Космічний розпилювач

Наступний патент: Спосіб сувенірного розливу вина, горілки, коньяку

Випадковий патент: Спосіб лікування міхурово-сечовідного рефлюксу у дітей віком від 1 до 14 років