Спосіб термічної переробки твердих органічних відходів та установка для його здійснення

Номер патенту: 25813

Опубліковано: 30.10.1998

Автори: Кочевенко Іван Іванович, Ісаєв Володимир Миколайович

Формула / Реферат

1. Спосіб термічної переробки твердих органічних відходів, що містить в собі подачу відходів в вертикальний реактор, сушку, нагрів і піроліз відходів газоподібним теплоносієм, вивід з реактора парогазової суміші і твердого залишку, який відрізняється тим, що в якості газоподібного теплоносія для піролізу застосовані циркулюючі гази піролізу, які нагрівають в автономній топці-теплообміннику продуктами спалювання піролізного газу, а для сушки і нагріву відходів до температури початку піролізу застосовані продукти спалювання піролізного газу, які відходятьвід топки-теплообмінника.

2. Спосіб за п.1, який відрізняється тим, що сушку і нагрів відходів до температури початку піролізу здійснюють в режимі прямотечії-протитечії.

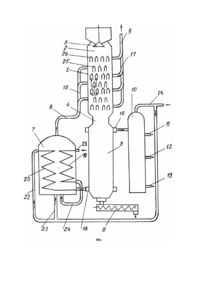

3. Установка для термічної переробки твердих органічних відходів, що містить в собі вертикальний реактор з пристроями для завантаження відходів, вивантаження твердого залишку і відведення парогазової суміші і камеру спалювання, яка відрізняється тим, що камера спалювання розташована автономно, а реактор виконано у вигляді двох шахт, сполучених звуженою горловиною, при цьому верхня шахта забезпечена пристроями для підведення від камери спалювання продуктів спалювання і їх відведення, а нижня шахта - пристроями для відведення від топки-теплообмінника піролізного газу і відведення парогазової суміші.

4. Установка за п.3, яка відрізняється тим, що верхня шахта забезпечена перемінними рядами відкритих знизу газопідвідних і газовідвідних коробів.

Текст

Винахід відноситься до способів термічної переробки твердих органічних побутових та промислових відходів, зокрема зношених шин, та установкам для його здійснення і може бути застосований в енергетичній та хімічній галузях промисловості. Відомі спосіб та установка для термічної переробки твердих побутових та промислових відходів (Авт. св. СРСР №1038721). Суттю винаходу, описаному в авт. св. №1038721, є те, що нагрів відходів до потрібної температури здійснюється способом кондукційної теплопередачі через корпус камери піролізу продуктами спалювання, для чого камера піролізу розташована в печі. Недоліком кондукційної теплопередачі як такої є заложене в ній технічне протиріччя: для кращої теплопередачі переробляємий матеріал мусить мати як можна більшу щільність, а для кращого відводу створюваних газів матеріал мусить мати достатню пористість, Другим суттєвим недоліком способу є нерівномірність нагрівання матеріалу: перегрів його біля стін камери і недогрів його в осьовій зоні камери. Крім того, розміщення камери піролізу безпосередньо в печі з температурою більше 1100°C потребує дорогокоштовних конструкційних матеріалів. Відомі теж спосіб і установка для термічної переробки твердих побутових і промислових відходів. Цей спосіб відомий під назвою "Торракс" (Патент Російської Федерації №2044756). Цей спосіб і установка вибрані в якості прототипу. Спосіб характеризується процесами деструкції і часткового окислення горючих компонентів відходів, а також плавленням інертних матеріалів при температурі 1650°C. Важливою частиною установки є реактор. Він працює як вертикальна шахтна піч. Відходи періодично завантажують в верхню частину реактора. Під дією власної ваги вони проходять зверху донизу через зони сушки, піролізу, первинного згоряння і плавки. Горючі гази з зони згоряння проходять уверх через шар відходів і віддають тепло в зонах сушки і піролізу. Основним недоліком способу є те, що відходи тільки частково піролізуються, а в більшій ступені згоряють, внаслідок чого теплота згоряння піролізного газу складає тільки 7 - 8МДж/м3. До того ж, в продуктах піролізу перевагу має газоподібна фракція, при спалюванні якої утворюються димові гази, кількість яких в декілька раз перевищує екологічні норми викиду в атмосферу димових газів. В основу винаходу поставлена задача вдосконалити спосіб і установку для термічної переробки твердих побутових і промислових відходів шляхом створення умов, при яких досягається деструкція всій маси відходів і виключається розрідження парогазової суміші продуктами спалювання піролізних газів. Процес переробки мусить задовольняти екологічні вимоги, бути високоефективним і забезпечуватися простим апаратурним оформленням. Поставлена задача досягається тим, що в способі переробки твердих побутових і промислових відходів, що містить в собі подачу відходів в вертикальну шахту-реактор, сушку і нагрів відходів до температури піролізу газоподібним теплоносієм, вивід парогазових продуктів піролізу і твердого залишку, в якості газоподібного теплоносія для піролізу застосовані циркулюючі гази піролізу, які нагрівають в автономній топці-теплообміннику продуктами спалювання піролізного газу, а для сушки і нагріву відходів до температури початку піролізу продукти спалювання піролізного газу, які відходять від топки-теплообмінника. При цьому для збільшення ступеню використання тепла продуктів спалення, які відходять від топкитеплообмінника, і спрощення конструкції установки сушку і нагрів відходів до температури початку деструкції здійснюють в режимі прямотечії-протитечії. Для здійснення способу в установці для термічної переробки твердих побутових і промислових відходів, що містить в собі вертикальний реактор з пристроями для завантажування відходів, вивантажування твердого залишку і відведення парогазової суміші і камеру спалювання, камера спалювання розташована автономно, а реактор виконано у вигляді двох шахт, сполучених звуженою горловиною. Крім того, верхня шахта забезпечена пристроями для підведення від камери спалювання продуктів спалювання і відведення їх, а нижня шахта - пристроями для підведення від топки-теплообмінника піролізного газу і відведення парогазової суміші. Для збільшення економічності, поліпшення умов теплопередачі верхня шахта забезпечена перемінники рядами відкритих знизу коробів, по яким підводять до шахти і відводять від неї відпрацьовані гази. Загальними з прототипом суттєвими ознаками способу є: подача твердих відходів в вертикальний реактор; сушка, нагрів до початку деструкції і піроліз відходів газоподібними носіями; вивід з реактора парогазових продуктів піролізу і твердого залишку. Відрізняючими від прототипа суттєвими ознаками є: використання для піролізу в якості газоподібного теплоносія циркулюючих піролізних газів; нагрів піролізного газу в автономній топці-теплообміннику продуктами спалювання піролізного газу; використання для сушки і нагріву твердих відходів до температури початку піролізу продуктів спалювання піролізного газу, які надходять від топки-теплообмінника. Альтернативними відрізняючими ознаками способу є: 1) сушку і нагрів твердих відходів до температури початку деструкції здійснюють продуктами спалювання піролізного газу в режимі прямотечії-протитечії; 2) нагрів піролізного газу і повітря в теплообміннику 7 здійснюють в режимі протитечії. Загальними з прототипом суттєвими ознаками установки є: вертикальний реактор; пристрої для завантажування відходів, вивантаження твердого залишку і відводу парогазової суміші; камера спалювання. Відрізняючими від прототипа суттєвими ознаками є: розташування камери спалювання автономно; реактор виконано в вигляді двох шахт, з'єднаних звуженою горловиною; наявність пристроїв для підводу від камери спалювання продуктів спалювання до верхньої шахти і відводу їх від неї; наявність пристроїв для підводу від топки-теплообмінника піролізного газу до нижньої шахти і відведення парогазової суміші від неї. Альтернативною ознакою установки є те, що верхня шахта забезпечена перемінними рядами відкритих знизу коробів, по яким підводять до шахти і відводять від неї одпрацьовані гази. Між суттєвими ознаками винаходу і технічним наслідком - піролізом всієї маси твердих відходів і виключенням розрідження парогазової суміші продуктами спалювання піролізного газу - існує причинновисновковий зв'язок, який пояснюється наступним. На відміну від прототипу, де в якості теплоносія для піролізу використовуюгь димові гази, що утворюються в зоні спалювання твердих відходів, в пропонуємому технічному рішенні теплоносієм для піролізу є самі піролізні гази, нагріті до потрібних температур в автономній топці-теплообміннику. В той же час для сушки і нагріву твердих відходів до температур початка піролізу використовують продукти спалювання піролізного газу, які надходять від топки-теплообмінника. Для здійснення способа необхідно; розділення реактора на дві шахти, в одну з яких подають нагрітий піролізний газ, а в другу - продукти спалення піролізного газу; з'єднання шахт звуженою горловиною для створювання потрібного гідравлічного опору перетіканню газів із нижньої шахти в верхню і навпаки; розміщення автономно топки, в якій відбувається спалюваний частини піролізного газу і нагрівання другої частини піролізного газу з наступною подачею нагрітого піролізного газу в нижню шахту, а продуктів спалення піролізного газу - в верхню шахту. Таким чином, сукупність суттєвих ознак способу і установки об'єднана єдиним винахідницьким задумом і є необхідною і достатньою для досягнення поставленої задачі. На кресленні (фіг.) зображена схема установки для термічної переробки твердих органічних побутових і промислових відходів. Установка містить в собі реактор 1, виконаний в вигляді шахти 2 і шахти 3, сполучених між собою звуженою горловиною 4, пристрої 5 і 6 для завантажування твердих відходів і вивантаження твердого залишку, топку-теплообмінник (камера спалювання піролізного газу) 7, пристрій для розподілення продуктів спалювання піролізного газу 8, пристрій для відведення відпрацьованих продуктів спалювання піролізного газу 9, розподільну колону 10, з виходами фракцій конденсату 11, 12, 13 і виходу піролізного газу 14, розподільні колектори 15, 16, збірні колектори 17, 18, теплообмінники повітря 19 і піролізного газу 20, системи підведення піролізного газу до камери спалювання 21 і теплоприймальника 22, системи підведення повітря до теплообмінника 23 і відведення нагрітого повітря до камери спалювання 24. В шахті 2 розташовані перемінні між собою ряди підвідних продуктів спалювання піролізних газів і відвідних коробів 25 і 26. Ці короби відкриті знизу. Установка забезпечена системою очистки відвідних від шахти 2 газів, системами розподільної арматури і контрольно-вимірювальних приборів (на кресленні не показані). Спосіб здійснюється таким чином. Роздріблені тверді органічні промислові і побутові відходи, зокрема зношені шини, пристроєм 5 подаються в шахту 2 реактора 1. Опускаючись по шахті 2 під власною вагою відходи проходять стадії сушки і нагріву до температури початку піролізу. Теплоносієм для сушки і нагріву відходів є продукти спалювання піролізного газу, які надходять від топки-теплообмінника 7 до пристрою для розподілення продуктів спалювання 15 і далі до підвідних коробів 23. Після виходу із підвідних коробів гази проходять крізь шар відходів і надходять до ближніх відвідних коробів 24. Так як короби 23, 24 обмежені зверху двома похилими гранями, відходи вільно, без затримки проходять між коробами. Віддавши тепло твердим відходам, гази із коробів 24 поступають в пристрій для відведення відпрацьованих газів 9. Далі гази проходять систему очистки (на кресленні не зображено) і викидуються в атмосферу. Нагріті до температур початку піролізу відходи поступають в шахту 3 через звужену горловину 4. Геометричні розміри горловини (поперечний переріз і висота) вибрані із умов створення необхідного гідравлічного опору перетечії газів із шахти 2 в шахту 3 і навпаки. В шахті 3 відбувається швидкісне термічне розкладання відходів в наслідку контакту його з циркулюючим газоподібним теплоносієм, в якості якого використовується піролізний газ, нагрітий в топцітеплообміннику до потрібних температур. В процесі термічного розкладання утворюється парогазова суміш, яка надходить до розподільної колони 10, де відбувається конденсація бензинових фракцій і мазутів, які через виходи 11, 12 і 13 подаються в збірні ємкості. Газ, який не сконденсувався через вихід 14 надходить частково по системі підведення 21 до камери спалювання 7, частково по системі підведення 22 до теплообмінника 20, частково споживачу. Потрібне для спалювання піролізного газу повітря по системі підводу 23 надходить в теплообмінник 19, а потім по системі 24 до камери спалювання 7. Нагрітий в теплообміннику 20 до потрібних температур піролізний газ надходить в нижню частину шахти 3. Твердий залишок із шахти 3 евакуюється за допомогою пристрою для відвантаження 6. Приклад. В вертикальну шахту 2 пристроєм для завантаження 5 рівномірно подають гумовий дрібняк попередньо роздріблені до розміру 20мм зношені автомобільні покришки в кількості 1200кг/г. Насипна маса дрібняка 600кг/м3. Висушений і нагрітий до температури 300°C гумовий дрібняк надходить до шахти 3, де відбувається деструкція дрібняка при температурі 800°C. Із шахти 3 парогазова суміш надходить в колектор 18 і далі в розподільну колону 10, де відбувається конденсація і розподіл рідких вуглеводів на легкі і важкі фракції. Із кожного кілограма гумового дрібняка надходить 500г рідких вуглеводів. Газова фракція піролізний газ в кількості 25% від парогазової суміші надходить частково (40%) по системі підведення 21 до камери спалювання, а частково (60%) споживачу. Спалювання піролізного газу забезпечує нагрівання піролізного газу в теплообміннику 20 до температури 1000°C і повітря в теплообміннику 19 до температури 500°C. Продукти спалювання з температурою 500°C надходять розосереджуваними потоками в шахту 2, а піролізний газ - до розподільного колектору 16 і далі до шахти 3. Таким чином, піроліз здійснюється газами, які складаються повністю із вуглеводів і водню. Твердий залишок - пірокарбон - в кількості 37% від завантажених в шахту 2 твердих органічних відходів виводиться із шахти 3 шнековим пристроєм для вивантаження 6. Запропоновані спосіб та установка мають слідуючі техніко-економічні переваги. 1. Основним енергоносієм є газ, який виробляється самою установкою, внаслідок чого установка може працювати в автономному режимі. 2. Поділ реактора на дві шахти і відділення камери спалювання від реактора дає можливість здійснювати сухий піроліз з виходом піролізного газу, який має теплотворну способність 60 - 70МДж/кг. 3. Застосування режиму прямотечії - протитечії для сушки і нагріву твердих органічних відходів забезпечує можливість вибрати раціональні геометричні розміри реактора і ефективно використати відходящі відтопки-теплообмінника гази.

ДивитисяДодаткова інформація

Автори англійськоюKochevenko Ivan Ivanovych

Автори російськоюКочевенко Иван Иванович

МПК / Мітки

МПК: F23G 5/027, F23G 5/46

Мітки: установка, органічних, термічної, спосіб, твердих, переробки, здійснення, відходів

Код посилання

<a href="https://ua.patents.su/4-25813-sposib-termichno-pererobki-tverdikh-organichnikh-vidkhodiv-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної переробки твердих органічних відходів та установка для його здійснення</a>

Попередній патент: Засіб для запобігання змерзання та примерзання сипучих матеріалів

Наступний патент: Спосіб термічної обробки сталевого дроту

Випадковий патент: Фортифікаційна споруда з комплекту хвилястої сталі