Спосіб хімічного очищення теплоенергетичного обладнання

Номер патенту: 44679

Опубліковано: 15.05.2003

Автори: Романова Лідія Яківна, Дикий Василь Павлович, Черненко Ніна Опанасівна, Рощупкіна Ніна Анатоліївна, Мельничук Борис Михайлович

Формула / Реферат

1. Спосіб хімічного очищення теплоенергетичного обладнання, що включає обробку відкладень інгібованими водними розчинами нижчих дикарбонових кислот /НДК/, який відрізняється тим, що обробку ведуть інгібованими водними розчинами очищених НДК з періодичним доукріпленням сухими НДК при наступному складі промивного розчину, мас. %:

Нижчі дикарбонові кислоти,

очищені від міді і ванадію

5,0 - 6,0

ХОСП-10

0,08 - 0,15

Каптакс

0,08 - 0,16

ОП-7 /або спирт етиловий/

0,4 - 0,75

Вода

решта.

2. Спосіб по п. 1, який відрізняється тим, що процес очищення ведуть при температурі 100°С.

3. Спосіб по п. 1, який відрізняється тим, що в циркулюючий промивний розчин додатково добавляють сухі НДК в кількості 0,2 - 0,4% на 1 м3 розчину через кожні 4 години в перші 24 години очищення.

4. Спосіб по п. 1, який відрізняється тим, що інгібітори вводять послідовно через кожні 8 - 10 годин очищення в концентрації, %:

ХОСП-10

0,08 - 0,1

Каптакс

0,08 – 0,1,

розчинений в ОП-7 або спирті етиловому в кількості 0,4-0,5%.

Текст

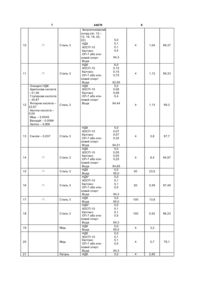

Спосіб очистки теплоенергетичного обладнання, що включає обробку відкладень інгібованими водними розчинами нижчих дикарбонових кислот /НДК/, який відрізняється тим, що обробку ведуть інгібованими водними розчинами очищених НДК з періодичним доукріпленням сухими НДК при наступному складі промивного розчину, мас, %: Нижчі дикарбонові кислоти очищені від міді і ванадію 5,0 - 6,0 2 3 44679 4 вуглецевого обладнання і обладнання виготовлеШвидкість корозії сталі 20 згідно з даними проного з кольорових металів, так як викликає значну тотипу становить 3,4 + 5,6мм/рік. Тривалість докорозію металу і вихід з ладу обладнання. Вказані слідження не вказана. по прототипу концентрації інгібітору не здатні заРезультати проведених нами досліджень в гальмувати корозійний процес. Така обробка не розчині по прототипу для сталі 3 представлені в прийнятна і для обладнання з хромонікелевих таблиці 2, п. 2. Швидкість корозії сталі 3 становить сталей, хоча корзійна стійкість останніх в концент30,1мм/рік при температурі розчину 100°С за 4рованих розчинах НДК є задовільною (таблиця 2, годинний період досліджень. Сталь 3 є нестійкою в пп. 22, 23). Причиною неможливості використання цих умовах. вказаних розчинів є значна кількість смол в них. За хімічним складом сталь 20 є близькою до Цей висновок стосується обладнання з будь-яких сталі 3. сталей. Приводимо хімічний склад сталей згідно з 2. Інгібітор каптакс, розчинений в ОП-7 в конГОСТ 380-88 і ГОСТ 1050-89,%: центрації 0,02% та 0,1% відповідно не досить надійно захищає метал від корозії. Сталь 3 Сталь 20 0,14 – 0,22 0,12 – 0,3 0,4 – 0,65 0,17 – 0,24 0,17 – 0,37 0,35 – 0,65 Згідно з хімскладом сталь 20 є дещо більш стійкою в порівнянні з сталлю 3, так як містить хром та інкель. 3. При проведенні високотемпературної (95 100°С) очистки водними розчинами НДК концентрацій 3 – 6% в присутності каптаксу на металічній поверхні обладнання йде локальне відкладення смолистих продуктів, що є негативним фактором. В основу винаходу поставлено задачу вдосконалення способу хімічної очистки по прототипу шляхом внесення змін як в склад промивного розчину, так і в процес проведення очистки з метою забезпечення якості очистки обладнання від відкладень, відсутності або мінімальної корозії конструкційних матеріалів обладнання та скорочення тривалості очистки при менших витратах на її проведення в порівнянні з прототипом. Вказаного технічного результату досягають наступним чином: 1. Використанням НДК очищених від міді та ванадію замість НДК неочищених згідно з прототипом. 2. Підвищенням концентрації водного розчину НДК до 5 – 6% замість водного розчину НДК 3% згідно з прототипом. Ефективність запропонованої концентрації для очистки в порівнянні з прототипом ілюструє таблиця 1. 3. Використанням інгібітованого промивного розчину очищених НДК з вмістом в ньому: 0,045 0,04 0,055 0,04 – 0,25 – 0,25 ХОСП-10 в кількості 0,08 – 0,15% Каптаксу в кількості 0,08 – 0,15%, розчиненому в ОП-7 або в спирті етиловому в кількості 0,4 – 0,75% замість каптаксу в кількості 0,02%, розчиненому в ОП-7 в кількості 0,1%. 4. Додатковим введенням в циркулюючий промивний розчин НДК через кожні 8 – 10 годин інгібіторів (при необхідності проведення тривалої очистки) в кількості ХОСП-10 – 0,08 – 0,1% каптакс – 0,08 – 0,1%, розчинений в ОП-7 або в спирті етиловому в кількості 0,4 – 0,5% 5. Веденням процесу очистки при температурі 100°С замість біля 100°С згідно з прототипом. Температура 100°С активізує процес очистки, збільшуючи швидкість розчинення відкладень. Оскільки в очищених НДК смоли практично відсутні або їх кількість незначна, так як вони виділяються з НДК при проведенні технологічного процесу очистки НДК від міді та ванадію, то металічна поверхня обладнання після проведеної хімічної очистки від відкладень залишається чистою, без смолистих забруднень навіть при збільшенні вмісту катаксу в промивному розчині. 6. Періодичним доукріпленним циркулюючого в системі розчину свіжими сухими НДК в кількості 0,2 – 0,4% на 1м 3 розчину через кожні 4 години очистки в перші 24 години. Таблиця 1 Результати лабораторних досліджень по розчиненню осадів з промислового обладнання в різних розчинах при температурі 100°С. Статичні умови досліджень. Розчинність ос аду, % №№ Обладнання з якого пп відібрано осад 1 2 Котел НІІСТУ-5 Теплообмінні труби охолоджувачів повітря ГТТ-3М цеху НАК Хімічний склад ос аду, % компонент CaO SiO2 MgO Fe2O3 P2O5 SO4 ВПП % 50,9 1,37 2,03 2,0 1,8 2,4 39,5 Fe2O3 25,9 CaO SiO2 28,4 1,43 Водний розчин гідразин – гідрату 0,02% 2год – 1год 74,6 3год 74,9 5год 75,1 7год 72,8 3год 5год 7год 1год 3год 5год 7год 80,5 85,1 85,2 85,4 90,2 88,3 87,7 5год 94,4 7год 95 7,4 70,1 72,3 69,1 65,5 73,5 76,8 76,2 77,4 78,8 80,4 79,7 83,8 83 Розчин по прототипу 3% розчин НДК 5% розчин НДК Запропонований розчин з доукріплення 5 NO3 Cl MgO SO4 P2O5 K ВПП 44679 6 0,0158 0,076 0,98 відс. відс. 0,0062 44,2 Таблиця 2 Результати лабораторних досліджень корозійної стійкості деяких конструкційних матеріалів в розчинах НДК при температурі 100°С. №№ Хімічний склад су- Конструкційний Досліджуваний Концентрація, Тривалість Швидкість Захисний досліджень, корозії, ефект, % пп хи х НДК, % матеріал розчин % годин мм/рік 1 2 3 4 5 6 7 8 Неочищені НДК НДК 3,0 Адипінова кислота Вода 97,0 1 – 39,14 Сталь 3 4 85,2 Глутарова кислота – 31,89 Янтарна кислота – Прототип 22,29 Гідразин – гід0,02 Азотна кислота – рат 3,0 0,04 НДК 0,02 2 Сталь 3 4 30,1 64,7 Мідь – 0,25 Каптакс 0,1 Ванадій – 0,13 ОП-7 96,86 Інші домішки – 6,25 вода (залізо, смоли) НДК 5,0 3 -"Сталь 3 4 184,0 Вода 95,0 НДК 5,0 ХОСП-10 0,1 99,3 (заКаптакс 0,1 4 -"4 1,29 лізо, ОП-7 або ети0,5 смоли) ловий спирт Вода 94,3 НДК 5,0 5 -"100,0 16,25 вода 95,0 Неочищені НДК НДК 5,0 Адипінова кислота ХОСП-10 0,1 – 39,14 Каптакс 0,1 Глутарова кислота ОП-7 або ети0,5 – 31,89 ловий спирт Янтарна кислота – Вода 94,3 6 22,29 100,0 0,56 96,5 Азотна кислота – 0,04 Мідь – 0,25 Ванадій – 0,13 Інші домішки – 6,25 (залізо, смоли) Очищені НДК НДК 5 Адипінова кислота вода 95,0 7 – 41,36 Сталь 3 4 167 Глутарова кислота – 35,87 Янтарна кислота – НДК 5,0 22,67 Каптакс 0,1 Азотна кислота – ОП-7 або ети0,5 0,04 ловий спирт 8 Сталь 3 4 8,6 94,8 Мідь – 0,0045 Вода 94,4 Ванадій – 0,0064 Залізо – 0,006 Смоли – 0,037 НДК 5,0 9 -"Сталь 3 4 12,9 92,2 ХОСП-10 0,1 Вода 94,9 7 10 11 -" -" Очищені НДК Адипінова кислота – 41,36 Глутарова кислота – 35,87 12 Янтарна кислота – 22,67 Азотна кислота – 0,04 Мідь – 0,0045 Ванадій – 0,0064 Залізо – 0,006 13 14 Смоли – 0,037 -" Сталь 3 Сталь 3 Сталь 3 Сталь 3 Сталь 3 15 -" Сталь 3 16 -" Сталь 3 17 18 -" Сталь 3 Сталь 3 19 Мідь 20 Мідь 21 Латунь 44679 Запропонований склад (пп. 10 ¸ 12, 16, 18, 20, 22) НДК ХОСП-10 Каптакс ОП-7 або етиловий спирт Вода НДК ХОСП-10 Каптакс ОП-7 або етиловий спирт Вода НДК ХОСП-10 Каптакс ОП-7 або етиловий спирт Вода НДК ХОСП-10 Каптакс ОП-7 або етиловий спирт Вода НДК ХОСП-10 Каптакс ОП-7 або етиловий спирт Вода НДК Вода НДК* ХОСП-10 Каптакс ОП-7 або етиловий спирт Вода НДК Вода НДК* ХОСП-10 Каптакс ОП-7 або етиловий спирт Вода НДК Вода НДК ХОСП-10 Каптакс ОП-7 або етиловий спирт Вода НДК 8 5,0 0,1 0,1 0,5 4 1,04 99,37 4 1,12 99,33 4 1,13 99,3 4 3,8 97,7 4 8,4 94,97 50 23,5 50 0,59 100 13,8 100 0,52 4 3,2 4 0,7 4 2,65 94,3 6,0 0,15 0,15 0,75 92,95 5,0 0,08 0,08 0,4 94,44 5,0 0,07 0,07 0,35 94,51 5,0 0,05 0,05 0,25 94,65 5,0 95,0 5,0 0,1 0,1 0,5 94,3 5,0 95,0 5,0 0,1 0,1 0,5 94,3 5,0 95,0 5,0 0,1 0,1 0,5 94,3 5,0 97,49 96,23 78,1 9 22 Латунь 23 12Х18Н10Т 24 12Х18Н10Т 44679 Вода НДК ХОСП-10 Каптакс ОП-7 або етиловий спирт Вода НДК Вода НДК Вода * - інгібітори в розчин добавлялись через кожні 9 годин досліджень В результаті досліджень в статичних умовах згідно з таблицею 1 витікає, що розчинність осаду з котла та теплообмінних труб охолоджувачів повітря ГП-3М цеху неконцентрованої азотної кислоти в розчині запропонованого способу в порівнянні з розчином по прототипу за п¢ятигодинний період розчинення є більшою на 9,3% та 7% відповідно, за семигодинний період – на 10,7% та 7,3% відповідно. Карбонатні відкладення (осад з котла) розчиняються краще, ніж карбонатно-залізні (осад з теплообмінних труб о холоджувачів повітря), що вказує на недостатню розчинність сполук заліза з НДК. В умовах циркуляції високотемпературного (100°С) промивного розчину по замкнутому контуру те хнологічної схеми очистки з доукріпленням розчину сухими НДК розчинення осаду зростає в кількісному відношенні. Тривалість очистки скорочується. Відставші від металічної поверхні, подрібнені практично порошкоподібні залишки нерозчинних сполук трьохвалентного заліза вимиваються промивним розчином НДК. З результатів досліджень згідно з таблицею 2 витікає, що при використанні запропонованого високотемпературного способу хімічної очистки теплоенергетичного обладнання з розчином складу, %: НДК очищені 5,0 – 6,0 ХОСП-10 0,08 – 0,15 Каптакс 0,08 – 0,15 ОП-7 (або етиловий спирт) 0,4 – 0,75 Вода решта останній не є агресивним по відношенню до вуглецевих сталей. Швидкість корозії за 4годинний період досліджень (період активного корозійного стану металу) шліфованих до чистоти – 6 – 7 металічних зразків становить 1,04 – 1,13мм/рік, за 100-годинний період досліджень – 0,52мм/рік. Показники швидкості корозії вказують на те, що обладнання, конструкційним матеріалом якого є вуглецева сталь, надійно захищається від корозії. Це досягається наявністю в розчині двох інгібіторів – ХОСП-10 та каптаксу в зазначених концентраціях. Дія кожного інгібітора окремо взятого недостатньо ефективна. Ефективність інгібіторів по відношенню до вуглецевих сталей характерна для розчинів виготовлених як з очищених, так і з неочищених НДК. По відношенню до міді та латуні їх інгібіторна здатність зменшується до 78% та 70,9% відповідно, але швидкість корозії обох 10 95,0 5,0 0,1 0,1 0,5 94,3 50,0 50,0 50,0 50,0 4 0,77 4,0 0,14 100,0 70,9 0,001 металі не перевищує 0,8мм/рік за 4-годинний період досліджень, що дозволяє проводити очистку мідного та латунного обладнання. Введення інгібіторів через кожні 8 – 10 годин очистки дає можливість проводити процес очистки такий період часу, поки не буде досягнута повна та якісна очистка обладнання. При використанні очищених НДК для очистки, і в процесі очистки, і після її проведення смолисті продукти на металічній поверхні обладнання відсутні. В цілому сукупність нових та відомих складових способу (використання НДК концентрацією 5 – 6%, очищених від міді та ванадію, а також і від смол; високотемпературний (100°С) режим процесу очистки, послідовне через кожні 8 – 10 годин очистки введення в розчин двох інгібіторів – ХОСП-10 та каптаксу в початковій концентрації по 0,08 – 0,15%, в наступних – по 0,08 – 0,1% кожного, підтримання достатньої концентрації НДК в циркулюючому розчині шляхом додаткової добавки сухи х НДК в кількості 0,2 – 0,4% на 1м 3 розчину через кожні 4 години в перші 24 години очистки суттєво відрізняють його від способу по прототипу, забезпечують належний технічний результат – якісну 100% очистку від неорганічних відкладень обладнання, конструкційним матеріалом якого є вуглецеві та нержавіючі сталі, а також деякі кольорові метали (мідь, латунь). Використанням способу досягається водоохоронний ефект, так як витримується гранічнодопустима концентрація (ГДК) ванадію та міді в стічних водах при зливі в них відпрацьованого промивного розчину на основі НДК очищених від міді та ванадію. Приклад. Збирають технологічну схему для проведення очистки згідно з відомими схемами очисток для котлів та теплообмінного обладнання (Хімічні очистки теплоенергетичного обладнання. Випуск 2. Під редакцією д.т.н. проф. Т.Х. Маргулової. М., "Енергія", 1978, с. 21 – 23, 27 36 – 39. Розробки Львівського міжвідомчого наукововиробничого машинобудівельного комплексу. Каталог. Львів. Облполіграфвидавництво, 1989, с. 58 – 59). Готують розчин для очистки обладнання від відкладень згідно з запропонованим складом, мас.%: НДК очищені 5,0 ХОСП-10 0,1 Каптакс 0,1 ОП-7 (або спирт етиловий) 0,5 Вода решта 11 44679 12 Для приготування 1м 3 промивного розчину згіРозчин знову перемішують на протязі 10 – 15 хвидно з запропонованим складом слід взяти, кг: лин. Він є готовим для використання. НДК 50,0 Процес циркуляційної очистки обладнання від ХОСП-10 1,0 відкладень ведуть при температурі 100°С. Каптаксу 1,0 В перші 24 години очистки через кожні її 4 гоОП-7 (або етиловий спирт) 5,0 дини в резервуар засипають 2 – 4кг свіжих сухих Води 943,0 НДК на 1м 3 розчину. В резервуар для приготування промивного Інгібітори в кількості 0,8 – 1,0кг кожного ідентирозчину наливають 943л води. Нагрівають її до чним чином добавляють через кожні 8 – 10 годин температури 60 – 70°С. У воду невеликими порціочистки, якщо тривалість очистки перевищує 10 ями (по 10,0 – 15,0кг) засипають НДК. Розчин пегодин. ремішують. Кожну наступну порцію засипають пісТривалість очистки обладнання в промислоля розчинення попередньої. Після розчинення всіх вих умовах залежить від хімічного складу осаду, НДК (50,0кг) в кислотний розчин добавляють звайого щільності, товщини та адгезії до металічної жений ХОСП-10 в кількості 1,0кг. Розчин переміповерхні. шують на протязі 5 – 10 хвилин. Після завершення очистки обладнання при йоВ окремій ємності розчиняють 1кг каптаксу в го повному заповненні, багаторазово промивають 5кг ОП-7 (або етилового спирту). Розчинений капводою до нейтральної реакції промивних вод, не такс вливають в резервуар з промивним розчином. допускаючи різкого перепаду температур води і конструкційного металу обладнання. ДП «Український інститут промислової власності» (Укрпатент) вул. Сім’ї Хо хлових, 15, м. Київ, 04119, Україна (044) 456 – 20 – 90

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for chemical cleansing of heat power equipment

Назва патенту російськоюСпособ химической очистки теплоэнергетического оборудования

МПК / Мітки

МПК: F28G 9/00

Мітки: обладнання, очищення, спосіб, теплоенергетичного, хімічного

Код посилання

<a href="https://ua.patents.su/6-44679-sposib-khimichnogo-ochishhennya-teploenergetichnogo-obladnannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб хімічного очищення теплоенергетичного обладнання</a>

Попередній патент: Заглибний вимірювальний зонд для вимірювання у рідинах

Наступний патент: Резервована система обробки технологічної інформації

Випадковий патент: Привод каретки плосков'язальної машини