Просіювальний елемент секції розвантажувальної решітки барабанного млина

Номер патенту: 49108

Опубліковано: 12.04.2010

Автори: Заславець Андрій Анатолійович, Свістельник Олег Якимович, Бро Семен Маєрович

Формула / Реферат

1. Просіювальний елемент секції розвантажувальної решітки барабанного млина, виконаний з еластомера з крізними клиновидними випускними щілинами довільної орієнтації, що розширюються у напрямі розвантаження матеріалу від входів в клиновидні випускні щілини до виходів з них, і з колосниками, що розділяють клиновидні випускні щілини, який відрізняється тим, що кут α (град, °) клина кожної клиновидної випускної щілини виконаний за умови забезпечення наступного співвідношення:

a = k1 × h, (1)

де: k1 - коефіцієнт пропорційності кута α (град, °) клина клиновидної випускної щілини залежно від висоти h (мм) просіювального елемента, k1 = 0,016-0,19;

h - висота просіювального елемента (мм).

2. Просіювальний елемент секції розвантажувальної решітки барабанного млина за п. 1, який відрізняється тим, що висота h (мм) просіювального елемента виконана за умови забезпечення наступного співвідношення:

h = k2 × D, (2)

де: k2 - коефіцієнт пропорційності висоти h (мм) залежно від зовнішнього діаметра D (мм) просіювального елемента, k2 = 0,015-0,045;

D - зовнішній діаметр просіювального елемента (мм).

3. Просіювальний елемент секції розвантажувальної решітки барабанного млина за будь-яким з пп. 1, 2, який відрізняється тим, що відстань t (мм) між осями крізних клиновидних випускних щілин виконана за умови забезпечення наступного співвідношення:

t = b + k3 × h, (3)

де: b - ширина клиновидної випускної щілини з боку входу матеріалу, мм,

k3 - коефіцієнт пропорційності відстані t (мм) між осями крізних клиновидних випускних щілин залежно від висоти h (мм) просіювального елемента, k3 = 0,017-1,0; k3 > 2 × tg (a/2),

h - висота просіювального елемента (мм).

Текст

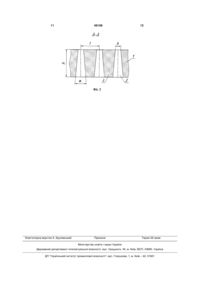

1. Просіювальний елемент секції розвантажувальної решітки барабанного млина, виконаний з еластомера з крізними клиновидними випускними щілинами довільної орієнтації, що розширюються у напрямі розвантаження матеріалу від входів в клиновидні випускні щілини до виходів з них, і з колосниками, що розділяють клиновидні випускні щілини, який відрізняється тим, що кут α (град, °) клина кожної клиновидної випускної щілини виконаний за умови забезпечення наступного співвідношення: = k1 h, (1) де: k1 - коефіцієнт пропорційності кута α (град, °) клина клиновидної випускної щілини залежно від висоти h (мм) просіювального елемента, k1 = 0,016-0,19; h - висота просіювального елемента (мм). U 2 (19) 1 3 маси, може відбутися руйнування колосників і вихід з ладу просіювального елементу. Технічною задачею, на вирішення якої направлена корисна модель, є удосконалення просіювального елементу шляхом виконання кута (град, °) клину клиновидної випускної щілини залежно від висоти h (мм) просіювального елементу такої пропорційної величини, при якій залежно від висоти h (мм) просіювального елементу, що забезпечує його високу міцність і мінімальну матеріаломісткість, досягається вибір раціонального кута (град, °) клину клиновидної випускної щілини, при якому досягається висока пропускна спроможність в процесі еластичного зсуву колосників просію вального елементу в зоні щілин під дією продавлюваних частинок і натиску гірської маси, в якості матеріалу яких використаний еластомер. Технічний результат, який досягається при вирішенні поставленої технічної задачі і використанні корисної моделі, полягає в забезпеченні високої продуктивності просіювального елементу секції розвантажувальної решітки барабанного млина у поєднанні з високою міцністю і мінімальною матеріаломісткістю. Технічна задача вирішується, а технічний результат досягається тим, що в просіювальному елементі секції розвантажувальної решітки барабанного млина, виконаному з еластомера з крізними клиновидними випускними щілинами довільної орієнтації, що розширюються у напрямі розвантаження матеріалу від входів в клиновидні випускні щілини до виходів з них, і з колосниками, що розділяють клиновидні випускні щілини, згідно корисної моделі, кут (град, °) клину кожної клиновидної випускної щілини виконаний за умови забезпечення наступного співвідношення: = k1 h, (1) де: k1 - коефіцієнт пропорційності кута (град, °) клину клиновидної випускної щілини залежно від висоти h (мм) просіювального елементу, k1 = 0,016-0,19; h - висота просіювального елементу (мм). Виконання кута (град, °) клину кожної клиновидної випускної щілини за умови забезпечення наступного співвідношення: = k1 h, (1) забезпечує високу продуктивність просіювального елементу секції розвантажувальної решітки барабанного млина у поєднанні з високою міцністю і мінімальною матеріаломісткістю. Це пояснюється тим, що за рахунок вибору кута (град, °) клину клиновидної випускної щілини залежно від висоти h (мм) просіювального елементу такої пропорційної величини, при якій залежно від висоти h (мм) просіювального елементу, що забезпечує його високу міцність і мінімальну матеріаломісткість, досягається висока пропускна спроможність в процесі еластичного зсуву колосників просіювального елементу в зоні щілин під дією продавлюваних частинок і натиску гірської маси, в якості матеріалу яких використаний еластомер. Коефіцієнт пропорційності k1 кута (град, °) клину клиновидної випускної щілини залежно від висоти h (мм) просіювального елементу у вказаних межах (kл = 0,016-0,19) визначений дослідним 49108 4 шляхом і є раціональним при виборі кута (град, °) клину клиновидної випускної щілини, при якому забезпечується висока продуктивність просіювального елементу секції розвантажувальної решітки барабанного млина у поєднанні з високою міцністю і мінімальною матеріаломісткістю. Вибір коефіцієнта пропорційності k1 кута (град, °) клину клиновидної випускної щілини залежно від висоти h (мм) просіювального елементу менше нижньої межі (k1 0,19) також не доцільний, оскільки в цьому випадку кут (град, °) клину клиновидних випускних щілин надмірно збільшується, пропускна спроможність щілин і продуктивність просіювального елементу зростають, поперечний перетин колосників і матеріаломісткість просіювального елементу зменшуються, але знижується міцність колосників і просіювального елементу, Просіювальний елемент секції розвантажувальної решітки барабанного млина має і додаткові відмінності, які розвивають і/або уточнюють вище приведену сукупність головних ознак корисної моделі, ознаками, що характеризують її лише в окремих випадках виконання і використання. У вдосконаленому просіваючому елементі секції розвантажувальної решітки барабанного млина висота h (мм) просіювального елементу виконана за умови забезпечення наступного співвідношення: h = k2 D, (2) де: k2 - коефіцієнт пропорційності висоти h (мм) залежно від зовнішнього діаметру D (мм) просіювального елементу, k2 = 0,015-0,045; D - зовнішній діаметр просіювального елементу (мм). Це дозволяє мінімізувати матеріаломісткість просіювального елементу у поєднанні з високою його міцністю. Коефіцієнт пропорційності k2 висоти h (мм) залежно від зовнішнього діаметру D (мм) просіювального елементу (k2 = 0,015-0,045) визначений дослідним шляхом і є раціональним при виборі висоти h (мм) просіювального елементу, при якій забезпечується мінімальна матеріаломісткість просіювального елементу у поєднанні з високою його міцністю. Вибір коефіцієнта пропорційності k; висоти h (мм) залежно від зовнішнього діаметру D (мм) просіювального елементу менше нижньої межі (k2 0,045) також не доцільний, оскільки в цьому випадку висота h (мм) і міцність просіювального елементу збільшуються, але надмірно зростає його матеріаломісткість. Крім того, у вдосконаленому просіваючому елементі секції розвантажувальної решітки барабанного млина, згідно корисної моделі, відстань t (мм) між осями крізних клиновидних випускних щілин виконана за умови забезпечення наступного співвідношення: t = b + k3 h, (3) де: b - ширина клиновидної випускної щілини з боку входу матеріалу, мм k3 - коефіцієнт пропорційності відстані t (мм) між осями крізних клиновидних випускних щілин залежно від висоти h (мм) просіювального елементу, k3 = 0,017 = 1,0; k3 > 2 tg( /2), h - висота просіювального елементу (мм). Для отримання раціональної величини t введений обмежувальний критерій k3 > 2 tg( /2), сенс якого полягає в тому, що мінімальна ширина колосника на виході з щілини повинна бути більше 0 (мм). Це дозволяє оптимізувати відстань t (мм) між осями крізних клиновидних випускних щілин для забезпечення високої пропускної спроможності в процесі еластичного зсуву колосників просіювального елементу в зоні щілин під дією продавлюваних частинок і натиску гірської маси, що підвищує продуктивність просіювального елементу секції розвантажувальної решітки барабанного млина у поєднанні з його високою міцністю і мінімальною матеріаломісткістю. Коефіцієнт пропорційності k3 відстані t (мм) між осями крізних клиновидних випускних щілин залежно від висоти h (мм) просіювального елементу k3 = 0,017-1,0 визначений дослідним шляхом і є раціональним при виборі відстані t (мм) між осями крізних клиновидних випускних щілин з урахуванням ширини b (мм) останніх, при якому забезпечується висока продуктивність просіювального елементу секції розвантажувальної решітки барабанного млина у поєднанні з її високою міцністю і мінімальною матеріаломісткістю. Вибір коефіцієнта пропорційності k3 відстані t (мм) між осями крізних клиновидних випускних щілин залежно від висоти h (мм) просіювального елементу менше нижньої межі (k3 1,0) також не доцільний, оскільки в цьому випадку відстань t (мм) між осями крізних клиновидних випускних 49108 6 щілин з урахуванням ширини b (мм) останніх невиправдано збільшується, кількість клиновидних випускних щілин зменшується, поперечний перетин і міцність колосників зменшуються, але при цьому пропускна спроможність і продуктивність значно зменшуються, а матеріаломісткість зростає. Надалі корисна модель пояснюється прикладом її здійснення з посиланнями на креслення, що додаються. На фіг. 1 зображений просіювальний елемент секції розвантажувальної решітки барабанного млина, вид зверху. На фіг. 2 зображений розріз А-А на фіг. 1. Просіювальний елемент 1 секції розвантажувальної решітки барабанного млина (фіг. 1, 2) виконаний з еластомера з крізними клиновидними випускними щілинами 2 довільної орієнтації, що розширюються у напрямі розвантаження матеріалу від входів в клиновидні випускні щілини 2 до виходів з них, і з колосниками 3, що розділяють клиновидні випускні щілини 2. Просіювальний елемент 1 є складовою частиною секції, що має, переважно, форму сектора круга або сектора усіченого конуса, з набору яких сформована розвантажувальна решітка барабанного млина. Головною особливістю вдосконаленого просіювального елементу 1 секції розвантажувальної решітки барабанного млина (фіг. 2) є те, що кут (град, °) клину кожної клиновидної випускної щілини виконаний за умови забезпечення наступного співвідношення: = k1 h, (1) де: k1 - коефіцієнт пропорційності кута (град, °) клину клиновидної випускної щілини залежно від висоти h (мм) просіювального елементу, k1 = 0,016-0,19; h - висота просіювального елементу (мм). Додатковою особливістю вдосконаленого просіювального елементу 1 секції розвантажувальної решітки барабанного млина (фіг. 2) є те, що висота h (мм) просіювального елементу виконана за умови забезпечення наступного співвідношення: h = k2 D, (2) де: k2 - коефіцієнт пропорційності висоти h (мм) залежно від зовнішнього діаметру D (мм) просіювального елементу, k2 = 0,015-0,045; D - зовнішній діаметр просіювального елементу (мм). Додатковою особливістю вдосконаленого просіювального елементу 1 секції розвантажувальної решітки барабанного млина (фіг. 2) також є те, що відстань t (мм) між осями крізних клиновидних випускних щілин виконана за умови забезпечення наступного співвідношення: t = b + k3 h, (3) де: b - ширина клиновидної випускної щілини з боку входу матеріалу, мм k3 - коефіцієнт пропорційності відстані t (мм) між осями крізних клиновидних випускних щілин залежно від висоти h (мм) просіювального елементу, k3 = 0,017-1,0, k3 > 2 tg( /2) h - висота просіювального елементу (мм). 7 Для отримання раціональної величини t введений обмежувальний критерій k3 > 2 tg( /2), сенс якого полягає в тому, що мінімальна ширина колосника на виході з щілини повинна бути більше 0 (мм). У прикладі конкретного виконання просіювального елементу 1 секції розвантажувальної решітки барабанного млина його основні геометричні параметри: D (мм), (град, °), h (мм), t (мм), b (мм) і коефіцієнти пропорційності: k1 = 0,016-0,19; k2 = 0,015-0,045; k3 = 0,017-1,0; вибирали відповідно до виразів (1), (2) і (3) таким чином. Наприклад: потрібно визначити основні геометричні розміри просіювальних елементів 1 секції розвантажувальної решітки рудно-галечного барабанного млина при наступних початкових даних. 1. Внутрішній діаметр барабана млина складає Dб = 4000мм, в якому зовнішній діаметр просіювальних елементів 1, секцій і розвантажувальної решітки складає D = 3800мм. 2. Ширина клиновидних випускних щілин 2 просіювальних елементів 1 секцій розвантажувальної решітки на вході в них - b = 20мм. 3. Рудно-галечний барабанний млин поступає залізна руда у вигляді галі з максимальним розміром кусків 80мм з поверхнею, заздалегідь обкатаною в млині самоподрібнення. Оскільки і кут (град, °) клиновидної випускної щілини 2 просіювальних елементів 1 секцій розвантажувальної решітки і відстань t (мм) між осями клиновидних випускних щілин 2 визначаються залежно від товщини h (мм) просіювальних елементів 1 секцій розвантажувальної решітки, знаходимо h з виразу: h = k2 D, (2) де: k2 - коефіцієнт пропорційності висоти h (мм) залежно від зовнішнього діаметру D (мм) просіювального елементу, k2 = 0,015-0,045. Величину коефіцієнта k2 приймаємо виходячи з таких міркувань. Оскільки великість залізної руди в барабанному млині нижче середнього розміру (20-80мм), а поверхня її заздалегідь обкатана в млині самоподрібнення, розвантажувальна решітка буде працювати в умовах середньоабразивного зносу, у зв'язку з чим величину коефіцієнта k2 можна прийняти в середньому діапазоні його значень, тобто k2 = 0,03. Тоді h = 0,03 3800 = 114мм. Приймаємо з деяким запасом h = 120мм. Тоді кут (град, °) клину клиновидних випускних щілин 2 просіювальних елементів 1 в поперечному перетині складатиме = k1 h, (1) де: k1 = 0,016-1,19. Оскільки галя обкатана і не має гострих кутів, вона порівняно м'яко буде проходити крізь клиновидні випускні щілини 2 і при порівняно малих кутах (град, °) клину їх клинових перетинів. Тому, приймаючи k1 = 0,04, знайдемо: 0,04 120 5° Відстань t (мм) між осями крізних клиновидних випускних щілин 2 складає: t = b + k3 h (3) 49108 8 при цьому k3 = 0,017-1,0; k3 > 2 tg( /2). Виходячи з прийнятого значення = 5°, k3 > 0,087. Оскільки при значенні k3 > 0,087 товщина колосника 3 на виході рівна 0 (мм), приймаємо значення k3 = 0,25, яке повинне забезпечити раціональні розміри колосника 3, що забезпечують його міцність. При цьому відстань t (мм) між осями крізних клиновидних випускних щілин 2 складе t = 20+0,25 120мм, що обумовлює ширину колосників 3 на вході 30мм, а на виході 20мм. Отримані розміри обумовлюють достатньо високі міцнісні показники просіювальних елементів 1 секцій розвантажувальної решітки барабанного млина при їх мінімальних розмірах і високому значенні живого перетину ~ 40%. Просіювальні елементи 1 у складі секцій, що формують в зборі розвантажувальні решітки барабанного млина, працюють таким чином. В процесі обертання барабанного млина його торцеві стінки, зокрема розвантажувальна решітка сприймають постійний натиск великого об'єму подрібнюваного матеріалу - гірської маси. Знаходячись під дією відцентрової сили, тертя і підйомної сили, виступаючих над поверхнею розвантажувальної решітки клинів, подрібнений матеріал піднімається вгору і в режимі водоспаду обрушується вниз. У загальному випадку розвантаження барабанного млина здійснюється шляхом подачі подрібненого матеріалу крізь клиновидні випускні щілини 2 просіювальних елементів 1 секторів, створюючих в зборі розвантажувальну решітку барабанного млина. Подача подрібненого матеріалу проводиться в процесі еластичного зсуву колосників 3 просіювальних елементів 1 в зоні клиновидних випускних щілин 2 під дією продавлюваних частинок і натиску гірської маси, в якості матеріалу яких, використовують еластомер. При цьому одна частина матеріалу (крупна фракція) перемішується і ковзає по поверхні розвантажувальної решітки, повертаючись в барабан, інша частина матеріалу (дрібна фракція) прямує крізь клиновидні випускні щілини 2 між колосниками 3 просіювальних елементів 1, що пружно деформуються, на подальшу переробку, але певна частина матеріалу (середня фракція, розмір якої близький до ширини b клиновидних випускних щілин 2 з боку входу матеріалу, застряє в згаданих клиновидних випускних щілинах 2 між колосниками 3 просіювальних елементів 1. Процес еластичного зсуву колосників 3 просіювальних елементів 1, що пружно деформуються, 1 в зоні клиновидних випускних щілин 2 під дією продавлюваних частинок протікає таким чином. За рахунок того, що просіювальні елементи 1 виконують з еластомера (гуми), що володіє пружною податливістю, тому колосники 3 між клиновидними випускними щілинами 2, як балки на двох опорах, при заклинюванні частинок подрібненого матеріалу в згаданих щілинах 2, пружно згинаються в площині просіювальних елементів 1, збільшуючи в цьому місці ширину клиновидної випуск 9 ної щілини 2, в якій застрягла (и) згадана (і) частинка (и). В процесі обертання барабанного млина і супроводжуючою це обертання вібрації, застряглі частинки подрібненого матеріалу, за рахунок пружної податливості еластомера, з якого виготовлені просіювальні елементи 1, продавлюються через клиновидні випускні щілини 2 між клиновидними (трапецієвидними) колосниками 3 просіювальних елементів 1 секцій розвантажувальної решітки барабанного млина. Це відбувається за рахунок сил пружності еластомера, що діють на застряглі частинки (зерна) подрібненого матеріалу (гірської маси) в похилих стінках колосників 3, і направлених в зарешітчастий простір, тобто у бік розвантаження барабанного млина. Завдяки тому, що вибір кута (град, °), висоти h (мм) і відстані t (мм) між осями крізних клиновидних випускних щілин 2 просіювальних елементів 1 49108 10 виконують з виразів (1), (2) і (3), досягається висока пропускна спроможність в процесі еластичного зсуву колосників 3 просіювальних елементів 1 в зоні клиновидних випусних щілин 2 під дією продавлюваних частинок і натиску гірської маси, в якості матеріалу яких використаний еластомер. За рахунок цього забезпечується висока продуктивність просіювальних елементів 1 секції розвантажувальної решітки барабанного млина у поєднанні з їх високою міцністю і мінімальною матеріаломісткістю. Приведені відомості підтверджують можливість промислового застосування вдосконалених просіювальних елементів у складі секцій розвантажувальної решітки барабанного млина і їх промислового виготовлення, зокрема для використання в існуючих розвантажувальних решітках при модернізації барабанних млинів, і можуть знайти широке розповсюдження в гірничорудній, будівельній, хімічній і інших галузях промисловості. 11 Комп’ютерна верстка А. Крулевський 49108 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSifting element of section of unloading lattice of rattler

Автори англійськоюZaslavets Andrii Anatoliiovych, Svistelnyk Oleh Yakymovych, Bro Semen Maierovych

Назва патенту російськоюПросеивающий элемент секции разгрузочной решетки барабанной мельницы

Автори російськоюЗаславец Андрей Анатольевич, Свистельник Олег Акимович, Бро Семен Маерович

МПК / Мітки

МПК: B02C 17/00, B02C 17/18

Мітки: елемент, барабанного, млина, секції, решітки, просіювальний, розвантажувальної

Код посилання

<a href="https://ua.patents.su/6-49108-prosiyuvalnijj-element-sekci-rozvantazhuvalno-reshitki-barabannogo-mlina.html" target="_blank" rel="follow" title="База патентів України">Просіювальний елемент секції розвантажувальної решітки барабанного млина</a>

Попередній патент: Система живлення газом енергоустановок, які працюють на рідкому й газоподібному паливі

Наступний патент: Алмазний різець

Випадковий патент: Розпірна перемичка для консервації вертикального стволу