Спосіб одержання сечовини, конденсатор та установка для здійснення цього способу

Формула / Реферат

1. Спосіб одержання сечовини, при якому аміак і вуглекислий газ подають у реактор при підвищеному тиску, в якому приготовляють реакційну суміш, що містить карбамат амонію, аміак, воду і сечовину, після чого за допомогою одноразового або багаторазового зниження тиску і підведення тепла відділяють газоподібний аміак і карбамат амонію від реакційної суміші в секції зниження тиску, яка перетворює реакційну суміш на рідку суміш, а виділені газоподібний аміак і карбамат амонію конденсують, відділяють аміак і одержують водний аміачний розчин, при цьому розчин і одержаний аміак використовують повторно для приготування сечовини, і виділяють сечовину з суміші в секції виділення сечовини, який відрізняється тим, що видаляють карбамат амонію з реакційної суміші розділювальної колони за допомогою вуглекислого газу або теплової енергії при майже тому ж підвищеному тиску, що приводить до утворення газової суміші й рідкої суміші, яку подають у секцію зниження тиску, газову суміш, аміак і за вибором вуглекислий газ подають в конденсатор, у якому газову суміш конденсують при майже тому ж підвищеному тиску з додатковим утворенням щонайменше 30 % рівноважної кількості сечовини, яку можна отримати в умовах конденсації, в якому утворюють рідку суміш, що містить сечовину, воду і карбамат амонію, і газову суміш, при цьому рідку суміш подають на дно існуючого реактора, газову суміш уводять у контакт з водно-аміачним розчином карбамату амонію в газоочиснику, в якому утворюється рідка суміш, яку подають в конденсатор, і очищена газова суміш.

2. Спосіб за п. 1, який відрізняється тим, що в конденсаторі утворюють 50 - 80 % рівноважної кількості сечовини, яку можна отримати в умовах конденсації.

3. Спосіб за п. 2, який відрізняється тим, що час перебування вказаної сечовини в конденсаторі становить 10 - 30 хв.

4. Спосіб за будь-яким з пп. 1 - 3, який відрізняється тим, що конденсатор є затопленим конденсатором.

5. Спосіб за п. 4, який відрізняється тим, що конденсацію здійснюють з боку оболонки горизонтально розташованого теплообмінника, що складається з оболонки і труб.

6. Спосіб за п. 5, який відрізняється тим, що газоочисник встановлений усередині напірного корпусу конденсатора.

7. Спосіб за будь-яким з пп. 1 - 6, який відрізняється тим, що конденсатор встановлений вище за реактор.

8. Спосіб за будь-яким з пп. 1 - 7, який відрізняється тим, що видалення в розділювальній колоні проводять за допомогою вуглекислого газу.

9. Спосіб за п. 8, який відрізняється тим, що вуглекислий газ подають також на дно реактора.

10. Спосіб за будь-яким з пп. 1 - 9, який відрізняється тим, що тиск у реакторі становить 15 - 18 МПа.

11. Спосіб за будь-яким з пп. 1 - 6, який відрізняється тим, що величина співвідношення вмісту N/С у конденсаторі і в реакторі становить 2,8 - 3,5.

12. Конденсатор, виконаний у вигляді горизонтального затопленого конденсатора, який відрізняється тим, що всередині напірної оболонки конденсатора розташований газоочисник, при цьому конденсатор обладнаний засобами для підведення пари на дно оболонки конденсатора, засобами, які забезпечують достатній рівень рідини і час перебування рідини в конденсаторі, засобами, які дають можливість газу, що збирається над рівнем рідини, виходити з конденсатора через газоочисник, засобами, які забезпечують подачу живильної рідини в газоочисник, який з'єднаний з засобами для відведення рідкої суміші, що виходить з газоочисника та з конденсатора.

13. Конденсатор за п.12, який відрізняється тим, що тиск у конденсаторі становить 15-18 МПа.

14. Конденсатор за п.12, який відрізняється тим, що його використовують в процесі отримання сечовини та принаймні 30 % рівноважної кількості сечовини отримують в ньому в умовах конденсації.

15. Установка для одержання сечовини з аміаку і вуглекислого газу, в якій використовують модифікований процес рециркуляції розчину, що містить реактор, секцію зниження тиску, секції виділення сечовини, яка відрізняється тим, що додатково містить розділювальну колону, газоочисник, ежектор і конденсатор, причому реактор забезпечує введення першого потоку аміаку, потоку рідкої суміші, що витікає з конденсатора, і відведення реакційної рідкої суміші, причому розділювальна колона забезпечує введення реакційної рідкої суміші, введення другого потоку аміаку, при цьому другий потік аміаку протікає через розділювальну колону назустріч реакційній рідкій суміші, відведення рідкої суміші до секції зниження тиску і першої газової суміші до конденсатора, причому секція зниження тиску забезпечує введення рідкої суміші від розділювальної колони і відведення третьої рідкої суміші, причому вказана секція виділення сечовини забезпечує введення третьої рідкої суміші та розділення третьої рідкої суміші на три потоки, включаючи потік концентрованої сечовини, початковий водний потік та четверту рідку суміш, причому четверта рідка суміш включає карбонат амонію, причому вказаний газоочисник-скрубер забезпечує введення четвертого рідкого потоку та другого потоку газу та видалення третього потоку газу та п'ятого рідкого потоку, причому вказаний ежектор забезпечує введення п'ятого рідкого потоку та введення аміаку, причому п'ятий рідкий потік та аміак поєднуються для утворення шостого рідкого потоку, та шостий рідкий потік видаляється з ежектора, причому вказаний конденсатор забезпечує введення шостого рідкого потоку та першого потоку газу та видалення рідкої суміші та другого потоку газу.

Текст

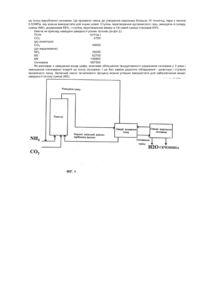

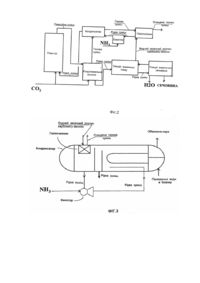

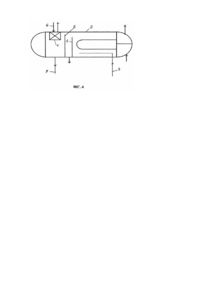

Винахід стосується способу одержання сечовини , при якому аміак (NH3 ) і вуглекислий газ (СО2) подають у реактор (R) з підвищеним тиском (Р) для створення реакційної суміші (М1), що містить карбамат амонію, аміак, воду і сечовину. Потім реакційну суміш видаляють з реактора і подають у секцію зниження тиску (SC), де тиск знижується одно- або багатоступеневим чином, і підводять тепло, щоб виділити газоподібний аміак і карбамат амонію з реактивної суміші для утворення рідкої суміші (М2). Газоподібний аміак і карбамат амонію після виділення конденсують і розділяють для одержання аміаку (М3') та водного аміачного розчину карбамату амонію (М3) і використовують повторно для утворення сечовинної суміші (М2), з якої отримують сечовину в секції виділення сечовини (U). Такий процес одержання сечовини описаний Кирк-Отмером в "Енциклопедії хімічної технології" ( вид. 3-є, том 23, с.553-556) як "процес рециркуляції розчину". Згідно з цим джерелом прикладами такого процесу є так званий удосконалений процес повної рециркуляції Митсуї-Тоатсу, процес одержання сечовини Монтедисона і процес тепловий рециркуляції UTI. Цей процес одержання сечовини характеризується тим, що аміак і вуглекислий газ подають безпосередньо в реактор. А також тим, що надлишок аміаку і карбамат амонію відділяють від сечовини шляхом зниження тиску, одночасно подаючи тепло. На відміну від так званих процесів видалення газу при високому тиску, наприклад, від процесу видалення СО2 Стамикарбона і процесу видалення NH3 Стампрогретті, при яких карбамат амонію виділяють з реакційної суміші шляхом видалення за допомогою аміаку, вуглекислого газу або різних газів (при майже тому ж тиску, що й тиск у реакторі для одержання сечовини), після чого газову суміш конденсують і повертають у зону реакції. Відомий спосіб значного підвищення продуктивності такого "процесу рециркуляції розчину" полягає в заміні обладнання на таке, що має більші розміри. А це створює вузьке місце в процесі. Прикладами обладнання для заміни є реактор для одержання сечовини (R) і рівень проміжного тиску (перший рівень) секції зниження тиску (SC). Заміняючи це обладнання на більше, часто доводиться заміняти або додатково встановлювати дорогі насоси високого тиску для аміаку і карбамату амонію. Недолік способу дуже великі витрати, зокрема на заміну реактора для одержання сечовини, обладнання для рівня (ступеня) проміжного тиску і на пов'язану з цим заміну насосів високого тиску. Метою пропонованого винаходу є створення способу значного збільшення продуктивності "процесу рециркуляції розчину" для одержання сечовини без заміни дорогого обладнання або із заміною меншої його кількості. Це досягається за допомогою таких модифікацій: I. доданням розділювальної колони (S) для видалення карбамату амонію з реакційної суміші (М1) за допомогою вуглекислого газу або тепла без істотного зниження тиску нижче за тиск (Р) реактора (R), що призводить до утворення газової суміші (G1) і рідкої суміші (М4), при цьому рідку суміш (М4) потім подають у секцію зниження тиску (SC); II. доданням конденсатора (С), в який подають газову суміш (G1), аміак і за вибором вуглекислий газ, в якому газову суміш (G1) конденсують, по суті не доводячи тиск нижче рівня тиску (Р) реактора (R) для утворення рідкої суміші (М5), що містить сечовину, воду і карбамат амонію, при цьому вміст сечовини становить щонайменше 30% її рівноважної кількості, яку можна одержати в умовах конденсації, в газовій суміші (G2), при цьому рідку суміш (М5) повертають на дно реактора (R); III. доданням газоочисника (SCR), в якому газова суміш (G2) вступає в контакт з водно-аміачним розчином (М3) карбамату амонію для утворення рідкої суміші (М6), яку потім подають у конденсатор (С), і очищеної газової суміші (G3). Відомо, що, застосовуючи процес згідно з винаходом, можна збільшити продуктивність способу одержання сечовини, використовуючи той самий реактор (R). Іншою перевагою є та, що за певних умов немає необхідності заміняти обладнання першого рівня (ступеня) проміжного тиску установки. У варіанті виконання винаходу, якому віддається перевага, відпадає потреба заміняти насоси високого тиску для аміаку і для карбамату амонію. Відомо, що завдяки застосуванню винаходу можна втричі збільшити вихід сечовини існуючого процесу її одержання. Важливою додатковою перевагою винаходу є та, що для одержання однієї тонни сечовини потрібно менше пари. Встановлено, що витрату енергії можна скоротити щонайменше на 500кг пари високого тиску на одну тонну сечовини. Завдяки винаходу можна підвищити продуктивність таких процесів одержання сечовини, як, наприклад, уже згадуваний удосконалений процес повної рециркуляції Митсуї-Тоатсу, процес одержання сечовини Монтедисона, процес рециркуляції тепла UTI, звичайний процес Стамикарбона і процес Хеміко. Ці процеси (схематично зображені на фіг.1, в якій використовуються такі позначення) характеризуються: а) зоною реакції, в якій аміак і вуглекислий газ подають у реактор (R) під тиском 18-30МПа і за температури 180-220°С; б) секцією зниження тиску (SC), що складається звичайно з двох або більше рівнів (ступенів), у яких знижують тиск, одночасно подаючи тепло (пару), Секція може мати рівень (ступінь) проміжного тиску (його знижують до 1,5-8,0МПа) і низького тиску (його знижують до 0,2-1,0МПа). При цьому одержана газова суміш поступово конденсується, утворюючи водний розчин (М3) карбамату амонію та потік рідкого аміаку (М3'), який повертають у реактор для одержання сечовини (R); в) секцією виділення сечовини (U), в якій виділяють сечовину, відділяють воду і одержують карбамат амонію (М3), який повертають у зону реакції (за вибором через конденсатори секції зниження тиску (SC). Секція виділення сечовини (U) може мати різну конструкцію, залежно від варіанту реалізації "процесу рециркуляції розчину". Наводиться посилання на вказану вище енциклопедію. Проте встановлено, що переваги цього винаходу не залежать від конструкції секції виділення сечовини (U), що використовується. Приклад процесу одержання сечовини, модифікованого згідно з цим винаходом, схематично зображено на фіг.2, до якої використані вказані нижче позначення. Для спрощення на фіг.2 не показані потоки пари. Розділювальна колона (S) і спосіб її дії відомі й описані, наприклад, в US-A-3356723 щодо вуглекислого газу. В ньому використовують "теплове видалення" для опису теплового розкладання карбамату амонію та видалення вуглекислого газу й аміаку, утвореного з розчину (М1). Теплове видалення є складовою частиною, наприклад, процесу видалення ΝΗ3 Стампрогетті, описаного на с.559-562 згадуваної енциклопедії. Проте для того, щоб досягти ефективнішого видалення, доцільніше використовувати вуглекислий газ як видаляючий газ. Видаляюча колона обладнана засобами для підведення тепла. Зазвичай вона має вигляд вертикальної колони, що містить вертикальні труби, в яких відбувається процес видалення. При цьому труби з боку оболонки нагрівають парою, переважно під тиском 1,5-4,0МПа. Видаляючий газ подають у нижню частину розділювальної колони і реактора, реактивну суміш (М1) - у верхню частину. Газову суміш (G1) виділяють у верхній частині розділювальної колони (S). Ця суміш здебільшого складається з аміаку і вуглекислого газу. На дні розділювальної колони (s) виділяють суміш (М4), яка містить переважно сечовину, воду і залишкову кількість карбамату амонію. Тиск, при якому відбувається процес видалення, майже дорівнює тиску в реакторі (R) для одержання сечовини. Він може дещо змінюватися залежно від рівня вертикального розташування обладнання. Коли як видаляючий газ використовують вуглекислий газ, то різниця тисків буде, наприклад, меншою за 0,3МПа. Газову суміш (G1) конденсують у конденсаторі (С), внаслідок чого утворюється карбамат амонію. Водний аміачний розчин (М6) подають у конденсатор разом з аміаком. За час перебування в конденсаторі, що зазвичай дорівнює 10-30 хв., можна утворювати щонайменше 30%, а оптимально 50-80% рівноважної кількості сечовини, які можна одержати в умовах конденсації. Встановлено, що так зване співвідношення N/C є важливим для отримання оптимального виходу сечовини. Величина відношення N/C визначається за формулою: 2 * моля сечовини + молі NH3 N/C = молі сечовини + молі CO2 де молі NН3 дорівнюють вільному аміаку плюс аміак, зв'язаний у карбаматі амонію, а молі СО2 дорівнюють вільному вуглекислому газу плюс вуглекислий газ, зв'язаний у карбаматі амонію. Величина співвідношення N/C становить переважно 2,7-4,0 і більш оптимально 2,8-3,5. Її можна варіювати, змінюючи подачу вуглекислого газу й аміаку. Коли як видаляючий газ використовують вуглекислий газ, то кількість вуглекислого газу, що подається, дорівнює, або майже дорівнює, кількості вуглекислого газу, що використовується як видаляючий газ. Кількість аміаку, що подається дорівнює кількості аміаку, що подається в конденсатор. Конденсатор (С) виготовляється переважно у вигляді так званого затопленого конденсатора. При цьому газову суміш, яку належить конденсувати, подають у зону оболонки теплообмінника, що складається з оболонки та труб, і описаний, наприклад, в NL-A-8400839. Рівень рідини в теплообміннику може бути встановлений простим способом за допомогою перегородки переливу. Виділене внаслідок розчинення і конденсації тепло віддається за допомогою пропускання трубами певного середовища, наприклад, води, яка в процесі пропускання перетворюється на пару, або рідкої суміші (М4), одержаної в розділювальній колоні. Затоплений конденсатор може бути встановлений горизонтально або вертикально. Зокрема, доцільно здійснювати конденсацію в горизонтально встановленому конденсаторі. Оптимально конденсатор слід встановлювати вище або на одному рівні з вершиною реактора (R) для одержання сечовини. Перевага такого варіанту полягає в тому, що суміш (М5), яка виходить з конденсатора (С), можна подавати в реактор (R) під дією сили тяжіння. Таким способом згідно з цим винаходом можна підвищити температуру в зоні конденсації на 5-10°С залежно від тиску (Р), а також кількості утворюваної сечовини та води. Таким чином, можливо, добираючи розміри зони теплообміну, створювати пару низького тиску в 0,5-1,0МПа при тиску в конденсаторі близько 16МПа. Можна, звичайно, одержувати пару з більш типовим тиском в 0,3-0,5МПа, використовуючи значно менші зони теплообміну. У конденсатор (С) також додають аміак і за вибором вуглекислий газ. Вуглекислий газ додають, використовуючи теплове видалення в розділювальній колоні. Оптимальним є подавати ці гази в конденсатор у такий спосіб, щоб забезпечити добре перемішування з реакційною сумішшю. Оптимально гази подають у нижній частині реакційної суміші й по довжині горизонтального конденсатора. Оскільки через умови рівноваги не можна конденсувати всі газові компоненти в конденсаторі (С), то частину газової суміші (G2) необхідно відводити. Разом з інертними газами вона містить вуглекислий газ і аміак, які переважно повертають для участі у процесі. Увівши цю газову суміш в контакт з водним аміачним розчином карбамату амонію в газоочиснику (SCR), можна виділити певну кількість цих цінних газів. Рідку суміш (М6), яка поглинула частину аміаку і вуглекислого газу, виводять з газоочисника і подають у реакційну суміш конденсатора (С). Аміак використовують переважно для приводу ежектора (Е), так що він втягує суміш (М6). Одержану таким чином рідку суміш (М7) аміаку і карбамату амонію згодом подають описаним вище епосом у конденсатор (С). Встановлено також, що газоочисник слід встановлювати переважно всередині напірного корпусу конденсатора. Внаслідок цього умови для роботи газоочисника при підвищеному тиску (Р) є менш екстремальні, що забезпечує значні вартісні переваги. Винахід стосується також описаного вище конденсатора, який містить всередині напірної оболонки газоочисник. Як показано на фіг.4 такий конденсатор виготовлено у вигляді горизонтального затопленого конденсатора з газоочисником 1, встановленим усередині напірної оболонки 2 конденсатора. При цьому конденсатор має засоби 3 для подачі пари в нижню частину оболонки конденсатора, засоби 4 для забезпечення достатнього рівня рідини і часу перебування рідини в конденсаторі, засоби 5, що забезпечують вихід газу, який збирається вище рівня рідини, з конденсатора через газоочисник, засобами 6, що забезпечують подачу рідини в газоочисник, і засобами 7 для відведення з конденсатора рідкої суміші, що виходить з газоочисника. Такий конденсатор (С) згідно з винаходом схематично показаний на фіг.3, в ньому газоочисник (SCR) установлений усередині напірного корпусу конденсатора. На фіг.3 позицією (S1) позначається підведення води в бойлер і позицією (S2) - одержана пара. Згідно з винаходом для одержання сечовини замінювати реактор (R) немає необхідності. Відповідно до модифікованого розташування обладнання згідно з цим винаходом постає необхідність у внесенні оптимізаційних корективів у режим роботи та деяких інших. До реактора, як і за колишнім способом, подають водний розчин карбамату амонію, але (М5) замість (М3). Склад суміші (М5) відрізняється від (М3) тим, що він додатково містить багато сечовини, утвореної в конденсаторі (С). У реакторі карбамат амонію перетворюють на сечовину і воду. Для здійснення цієї реакції можна використати енергію підведеного в нижню частину реактора гарячого газу. Цим газом може бути, наприклад, аміак, вуглекислий газ або частина газової суміші (G1) з видалювача (S). Частіше використовують вуглекислий газ. Частину гарячого стиснутого вуглекислого газу підводять у розділювальну колону (S) для використання як газу, призначеного для видалення. Для підведення вуглекислого газу в реактор (R) можуть бути використані засоби, що вже застосовуються для підведення вуглекислого газу. Співвідношення кількості вуглекислого газу, що подається безпосередньо в реактор, і кількості вуглекислого газу, що підводиться до розділювальної колони, становить в оптимальному варіанті від 1:5 до 1:20. Оскільки частина сечовини вже утворена в конденсаторі, умови рівноваги в реакційній суміші (М1) можна підтримувати, збільшуючи продуктивність процесу одержання сечовини, наприклад, утричі порівняно з продуктивністю невдосконаленого процесу. Більше того, встановивши видаляючу колону (S), можна досягти в суміші (М4) 70-80%-ного перетворення і вуглекислого газу, і аміаку, тоді як у первинному процесі ступінь перетворення вуглекислого газу - близько 65%, аміаку - близько 40%. Ступені перетворення вуглекислого газу й аміаку визначають за такими формулами: Ступінь перетворення вуглекислого газу = молі сечовини молісечовини + молі CO 2 де кількість молів СО2 дорівнює кількості молів вільного вуглекислого газу плюс вуглекислого газу, зв'язаного в карбаматі амонію. 2 * молі сечовини Ступінь перетворення аміаку = 2 * молі сечовини + молі NH3 де кількість молів NH3 дорівнює кількості молів вільного аміаку плюс аміаку, зв'язаного в карбаматі амонію. Оскільки суміш (М4) містить більше сечовини і менше аміаку та вуглекислого газу, ніж суміш (М1), що бере участь у колишньому процесі, то для відділення цих компонентів в секції зниження тиску (SC) потребно менше енергії на тонну сечовини. Ця перевага, зокрема, поширюється на так званий рівень проміжного тиску. Це означає, що, використовуючи те саме обладнання, секцію зниження тиску (SC) і, зокрема, рівні (ступені) проміжного тиску, можна отримати більше сечовини на тій самій установці. Те, що суміш (М4) містить порівняно менше аміаку і вуглекислого газу, також означає, що менше карбамату амонію на тонну продукованої сечовини повертається через суміш (М3). Це підвищує продуктивність насосів високого тиску для карбамату амонію, які подають суміш (М3) назад у конденсатор (С), що можна використати для підвищення продуктивності існуючої установки для одержання сечовини. Підвищений ступінь перетворення аміаку та вуглекислого газу і зменшення (порівняно з початковим процесом ) величини співвідношення N/C усуває потребу в потоці повернення аміаку (М3'). Результуюча додаткова продуктивність насосу високого тиску для аміаку (на фіг. 1 зображено, що цей насос нагнітає NH3 і М3') може бути використана для подавання додаткової кількості аміаку, що підвищує продуктивність способу одержання сечовини. Це забезпечується вдосконаленим процесом згідно з цим винаходом. Внаслідок установлення розділювальної колони доцільніше використовувати реактор за таких умов. Оптимальний тиск (Р), при якому ступінь перетворення в сечовину і ефективність розділювальної колони є оптимальними, становить оптимально 15-18МПа. Температура залежить від обраного тиску і становить 180190°С. Винахід пояснюється нижче на прикладі, що не обмежує об'єму винаходу. Приклад До процесу одержання сечовини, що схематично зображений на фіг.1, внесено зміни згідно з винаходом. Внаслідок цього змодельовано процес, схематично зображений на фіг.2. В існуючому процесі бере участь реактор (R) об'ємом 55м3. Тиск і температура - відповідно 2 МПа і 190°С. Ступінь перетворення вуглекислого газу, виходячи зі складу суміші (М1), становив 64%, а ступінь перетворення аміаку - 32%. Загальна продуктивність існуючої установки для одержання сечовини становила 550 метричних тонн сечовини за день. Споживання енергії цією установкою може бути виражене як 1500 кг пари (1,3МПа) на тонну продукованої сечовини. Тепловий потік, необхідний для рівня (ступеня) проміжного тиску (частини секції зниження тиску (SC)), для цієї установки за такої продуктивності становив 11млн.ккал/год. Нижче наведені як ілюстрація швидкості різних потоків (за фіг.1): Потік (кг/год.) CO2 16900 NH3 30900 М1 77400 М3 29600 Сечовина 22900 У вдосконаленому процесі (фіг.2) залишені без змін реактор і рівень (ступінь) проміжного тиску секції зниження тиску (SC). Здійснено спроби збільшити продуктивність одержання сечовини, використовуючи колишній реактор з таким обмеженням: потік тепла в рівні (ступені) проміжного тиску не повинен перевищувати 11млн.ккал/год. (дивись вище). Встановлено, що продуктивність можна збільшити до 1650 метричних тонн сечовини за день за рахунок встановлення видаляючої колони, конденсатора і газоочисника згідно з цим винаходом. Тиск (Р) у реакторі, розділювальній колоні й конденсаторі становив 16МПа, а температура в реакторі - 187°С. Величина співвідношення N/C в конденсаторі становила 3,3. Споживання енергії новою установкою становило 1003 кг пари (половина якої мала тиск 1,3МПа, друга половина - 2,5МПа) на тонну виробленої сечовини. Це призвело також до утворення надлишку близько 10 тонн/год, пари з тиском 0,53МПа, яку можна використати для інших цілей. Ступінь перетворення вуглекислого газу, виходячи зі складу суміші (М4), дорівнював 68%, і ступінь перетворення аміаку в тій самій суміші становив 65%. Нижче як приклад наведені швидкості різних потоків (за фіг.2): Потік (кг/год.) СО2 4700 (до реактора) СО2 46000 (до видалювача) NH3 39300 М3 62700 М4 149800 Сечовина 687500 Як випливає з наведених вище цифр, можливе збільшення продуктивності одержання сечовини у 3 рази і зменшення споживаної енергії на тонну сечовини. І це без заміни дорогого обладнання - реактора і ступеня проміжного тиску. Запасний насос початкового процесу можна успішно використати для забезпечення вищої швидкості потоку суміші (М3).

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the preparation of urea, condenser and plant for realizing this method

Назва патенту російськоюСпособ получения мочевины, конденсатор и установка для осуществления этого способа

МПК / Мітки

МПК: C07C 273/04, B01D 3/00

Мітки: конденсатор, установка, способу, цього, сечовини, здійснення, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/6-67718-sposib-oderzhannya-sechovini-kondensator-ta-ustanovka-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання сечовини, конденсатор та установка для здійснення цього способу</a>

Попередній патент: 3-ациліндоли та фармацевтична композиція на їх основі

Наступний патент: Способи одержання солей поліаміногуанідинів (варіанти)

Випадковий патент: Галантин