Спосіб отримання розплавленого чавуну або напівпродуктів сталі та установка для здійснення цього способу

Номер патенту: 42845

Опубліковано: 15.11.2001

Автори: ВАЛЛНЄР Фелікс, ШЕНК Йоханнес, КЕППЛІНГЕР Вернер Леопольд

Формула / Реферат

1. Спосіб отримання розплавленого чавуну або напівпродуктів сталі з тонкоподрібненої сировини, яка містить залізо, зокрема, відновленого губчастого заліза, в плавильно - газифікаційній зоні плавильно - газифікаційного апарата, в якому при подачі сировини, яка містить залізо, сировини, яка містить вуглець, і газу, який містить кисень, при використанні першого подавального трубопроводу з одночасним утворенням відновного газу, який виводиться через відвідний трубопровід відновного газу, в шарі, утвореному твердими носіями вуглецю, сировина, яка містить залізо, при проходженні через цей шар плавиться, можливо, після попереднього повного відновлення, який відрізняється тим, що поблизу відвідного трубопроводу для відновного газу плавильно - газифікаційного апарата розташовують додатковий подавальний трубопровід, не пов'язаний з подачею сировини, яка містить залізо, і що служить для подачі вугілля, а саме тонкоподрібненого вугілля, такого як вугільний пил і/або інші, які містять вуглець, матеріали, включаючи летючі речовини, і поблизу відвідного трубопроводу для відновного газу плавильно - газифікаційного апарата розташовують ще один додатковий подавальний трубопровід, не пов'язаний з подачею сировини, яка містить залізо, і що служить для подачі газу, який містить кисень, таким чином, що тонкоподрібнене вугілля і/або інші матеріали, які містять вуглець, включаючи летючі речовини, що додатково подаються, по мірі введення в плавильно - газифікаційний апарат перетворюються в тонкоподрібнений кокс, а отриманий таким шляхом тонкоподрібнений кокс виводять разом з відновним газом, що відводиться з плавильно - газифікаційного апарата, і потім відділяють.

2. Спосіб за п. 1, який відрізняється тим, що тонкоподрібнений кокс подають в плавильно - газифікаційний апарат разом з тонкоподрібненою сировиною, яка містить залізо, можливо заздалегідь підігрітим і/або відновленим за допомогою відновного газу.

3. Спосіб за п. 2, який відрізняється тим, що в області заспокоєння, що утворюється над шаром з твердих носіїв вуглецю, при прямій подачі кисню формують високотемпературну зону згоряння і/або газифікації, шляхом згоряння і/або газифікації тонкоподрібненого коксу, що подається в плавильно - газифікаційний апарат, в цю високотемпературну зону згоряння і/або газифікації безпосередньо вводять тонкоподрібнену сировину, яка містить залізо, в якій, за рахунок тепла, що вивільняється під час реакції тонкоподрібненого коксу, здійснюють принаймні поверхове плавлення сировини, яка містить залізо, і її агломерацію.

4. Спосіб за п. 3, який відрізняється тим, що високотемпературну зону згоряння і/або газифікації формують в центрі купола плавильно - газифікаційного апарата, а подачу сировини здійснюють зверху вниз.

5. Спосіб за п. 3 або 4, який відрізняється тим, що агломерацію прискорюють і інтенсифікують за рахунок завихрення сировини, яка містить залізо, у високотемпературній зоні згоряння і/або газифікації.

6. Спосіб за п. 5, який відрізняється тим, що подачу кисню у високотемпературну зону згоряння і/або газифікації також здійснюють із завихренням.

7. Спосіб за будь-яким з пп. 3 - 6, який відрізняється тим, що сировину, яка містить залізо, вводять у високотемпературну зону згоряння і/або газифікації у вигляді суміші з тонкоподрібненим коксом.

8. Спосіб за будь-яким з пп. 3 - 7, який відрізняється тим, що швидкість введення сировини, яка містить залізо, і тонкоподрібненого коксу у високотемпературну зону згоряння і/або газифікації збільшують за допомогою нагнітаючого газу, такого як азот або технологічний газ.

9. Спосіб за будь-яким з пп. 3 - 8, який відрізняється тим, що відновний газ, що утворюється в плавильно - газифікаційній зоні, подають в зону попереднього підігрівання і/або зону прямого відновлення для попередньої обробки сировини, яка містить залізо, а заздалегідь підігріту і/або відновлену сировину, яка містить залізо, подають у високотемпературну зону згоряння і/або газифікації в гарячому стані.

10. Спосіб за п. 9, який відрізняється тим, що в зону попереднього підігрівання і прямого відновлення додатково подають тонкоподрібнений кокс.

11. Спосіб за будь - яким з пп.1 - 10, який відрізняється тим, що в плавильно - газифікаційну зону додатково вводять кускове вугілля.

12. Спосіб за будь - яким з пп. 9 - 11, який відрізняється тим, що сировину, яка містить залізо, в зоні попереднього підігрівання і/або прямого відновлення розділяють на дрібнозернисту і грубозернисту фракції, причому остання переважно містить частки розміром 0,5-8 мм, у високотемпературну зону згоряння і/або газифікації вводять тільки дрібнозернисту фракцію, а грубозернисту фракцію вводять безпосередньо в плавильно - газифікаційний апарат, переважно в область заспокоєння.

І3. Спосіб за будь-яким з пп. 9 - 12, який відрізняється тим, що відновний газ подають в зону попереднього підігрівання і/або зону прямого відновлення в неочищеному стані.

14. Установка для отримання розплавленого чавуну або напівпродуктів сталі з тонкоподрібненої сировини, яка містить залізо, зокрема, відновленого губчастого заліза, що включає плавильно - газифікаційний апарат з подавальними трубопроводами для додання сировини, яка містить вуглець, сировини, яка містить залізо, трубопроводом для подачі газу, який містить кисень, і відвідним трубопроводом для відведення відновного тазу, що виробляється, що крім того включає відведення для шлаку і розплаву, нижню секцію плавильно - газифікаційного апарата, призначену для збору розплавленого чавуну і/або стального напівфабрикату і рідкого шлаку, розташовану вище центральну секцію, призначену для утворення шару твердих носіїв вуглецю, і, нарешті, верхню секцію, призначену для створення області заспокоєння, яка відрізняється тим, що плавильно - газифікаційний апарат поблизу отвору відвідного трубопроводу відновного газу містить пальник для подачі тонкоподрібненого вугілля і/або інших матеріалів, які містять вуглець, включаючи летючі речовини, і тим, що відвідний трубопровід відновного газу оснащений відділювальним пристроєм для відділення тонкоподрібненого коксу, що відводиться разом з відновним газом.

15. Установка за п. 14, яка відрізняється тим, що з відділювального пристрою в плавильно - газифікаційний апарат направлений зворотний трубопровід для тонкоподрібненого коксу.

16. Установка за п. 15, яка відрізняється тим, що як мінімум один пальник, що подає газ, який містить кисень, і тонкоподрібнену сировину, яка містить залізо, і подавальний пристрій для подачі тонкоподрібненого коксу переважно розташовані біля верхнього пруга області заспокоєння.

17. Установка за п. 16, яка відрізняється тим, що передбачений один пальник, розміщений в центрі, тобто на подовжній вертикальній осі плавильно - газифікаційного апарата, а її горловина направлена вздовж поверхні шару з твердих носіїв вуглецю.

18. Установка за п. 16 або 17, яка відрізняється тим, що згаданий пальник виконаний як киснево-вуглецевий пальник, тобто також служить для подачі тонкоподрібненого коксу.

19. Установка за будь - яким з пп. 16 - 18, яка відрізняється тим, що згаданий пальник оснащений пристроєм завихрення для твердих речовин, що подаються через цей пальник.

20. Установка за будь-яким з пп. 16 - 19, яка відрізняється тим, що згаданий пальник оснащений пристроєм завихрення для газу, який містить кисень, що подається через цей пальник.

21. Установка за будь-яким з пп. 16 - 20, яка відрізняється тим, що в згаданий пальник введений трубопровід змішаної сировини для подачі тонкоподрібненої сировини, яка містить залізо, і тонкоподрібненого коксу.

22. Установка за будь-яким з пп. 14 - 20, яка відрізняється тим, що відвідний трубопровід відновного газу виходить з області заспокоєння плавильно - газифікаційного апарата і входить в пристрій для попереднього підігрівання і/або прямого відновлення тонкоподрібненої сировини, яка містить залізо.

23. Установка за п. 22, яка відрізняється тим, що згаданий пристрій для попереднього підігрівання і/або прямого відновлення включає пристрій фракціонування для розділення сировини, яка містить залізо, на грубозернисту і дрібнозернисту фракції, з'єднаний трубопроводом подачі тонкоподрібненої сировини з пальником і трубопроводом подачі грубозернистої фракції безпосередньо з плавильно - газифікаційним апаратом.

24. Установка за п. 22 або 23, яка відрізняється тим, що відвідний трубопровід відновного газу входить безпосередньо в пристрій для попереднього підігрівання і/або прямого відновлення, тобто без проміжного включення пристрою, який відділяє пил.

Текст

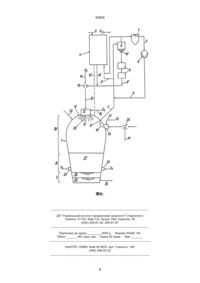

1. Спосіб отримання розплавленого чавуну або напівпродуктів сталі з тонкоподрібненої сировини, яка містить залізо, зокрема, відновленого губчастого заліза, в плавильно-газифікаційній зоні плавильно-газифікаційного апарата, в якому при подачі сировини, яка містить залізо, сировини, яка містить вуглець, і газу, який містить кисень, при використанні першого подавального трубопроводу з одночасним утворенням відновного газу, який виводиться через відвідний трубопровід відновного газу, в шарі, утвореному твердими носіями вуглецю, сировина, яка містить залізо, при проходженні через цей шар плавиться, можливо, після попереднього повного відновлення, який відрізняється тим, що поблизу відвідного трубопроводу для відновного газу плавильно-газифікаційного апарата розташовують додатковий подавальний трубопровід, не пов'язаний з подачею сировини, яка містить залізо, і що служить для подачі вугілля, а саме тонкоподрібненого вугілля, такого як вугільний пил і/або інші, які містять вуглець, матеріали, включаючи летючі речовини, і поблизу відвідного трубопроводу для відновного газу плавильно-газифікаційного апарата розташовують ще один додатковий подавальний трубопровід, не пов'язаний з подачею сировини, яка містить залізо, і що служить для подачі газу, який містить кисень, таким чином, що тонкоподрібнене вугілля і/або інші матеріали, які містять вуглець, включаючи летючі речовини, що додатково подаються, по мірі введення в плавильно-газифікаційний апарат перетворюються в тонкоподрібнений кокс, а отриманий таким шляхом тонкоподрібнений кокс виводять разом з віднов C2 (54) СПОСІБ ОТРИМАННЯ РОЗПЛАВЛЕНОГО ЧАВУНУ АБО НАПІВПРОДУКТІВ СТАЛІ ТА УСТАНОВКА ДЛЯ ЗДІЙСНЕННЯ ЦЬОГО СПОСОБУ 42845 тить залізо, а заздалегідь підігріту і/або відновлену сировину, яка містить залізо, подають у високотемпературну зону згоряння і/або газифікації в гарячому стані. 10. Спосіб за п. 9, який відрізняється тим, що в зону попереднього підігрівання і прямого відновлення додатково подають тонкоподрібнений кокс. 11. Спосіб за будь-яким з пп.1-10, який відрізняється тим, що в плавильно-газифікаційну зону додатково вводять кускове вугілля. 12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що сировину, яка містить залізо, в зоні попереднього підігрівання і/або прямого відновлення розділяють на дрібнозернисту і грубозернисту фракції, причому остання переважно містить частки розміром 0,5-8 мм, у високотемпературну зону згоряння і/або газифікації вводять тільки дрібнозернисту фракцію, а грубозернисту фракцію вводять безпосередньо в плавильно-газифікаційний апарат, переважно в область заспокоєння. 13. Спосіб за будь-яким з пп. 9-12, який відрізняється тим, що відновний газ подають в зону попереднього підігрівання і/або зону прямого відновлення в неочищеному стані. 14. Установка для отримання розплавленого чавуну або напівпродуктів сталі з тонкоподрібненої сировини, яка містить залізо, зокрема, відновленого губчастого заліза, що включає плавильно-газифікаційний апарат з подавальними трубопроводами для додання сировини, яка містить вуглець, сировини, яка містить залізо, трубопроводом для подачі газу, який містить кисень, і відвідним трубопроводом для відведення відновного тазу, що виробляється, що крім того включає відведення для шлаку і розплаву, нижню секцію плавильно-газифікаційного апарата, призначену для збору розплавленого чавуну і/або стального напівфабрикату і рідкого шлаку, розташовану вище центральну секцію, призначену для утворення шару твердих носіїв вуглецю, і, нарешті, верхню секцію, призначену для створення області заспокоєння, яка відрізняється тим, що плавильно-газифікаційний апарат поблизу отвору відвідного трубопроводу відновного газу містить пальник для подачі тонкоподрібненого вугілля і/або інших матеріалів, які містять вуглець, включаючи летючі речовини, і тим, що відвідний трубопровід відновного газу оснащений відділювальним пристроєм для відділення тонкоподрібненого коксу, що відводиться разом з відновним газом. 15. Установка за п. 14, яка відрізняється тим, що з відділювального пристрою в плавильно-газифіка ційний апарат направлений зворотний трубопровід для тонкоподрібненого коксу. 16. Установка за п. 15, яка відрізняється тим, що як мінімум один пальник, що подає газ, який містить кисень, і тонкоподрібнену сировину, яка містить залізо, і подавальний пристрій для подачі тонкоподрібненого коксу переважно розташовані біля верхнього пруга області заспокоєння. 17. Установка за п. 16, яка відрізняється тим, що передбачений один пальник, розміщений в центрі, тобто на подовжній вертикальній осі плавильногазифікаційного апарата, а її горловина направлена вздовж поверхні шару з твердих носіїв вуглецю. 18. Установка за п. 16 або 17, яка відрізняється тим, що згаданий пальник виконаний як кисневовуглецевий пальник, тобто також служить для подачі тонкоподрібненого коксу. 19. Установка за будь-яким з пп. 16-18, яка відрізняється тим, що згаданий пальник оснащений пристроєм завихрення для твердих речовин, що подаються через цей пальник. 20. Установка за будь-яким з пп. 16-19, яка відрізняється тим, що згаданий пальник оснащений пристроєм завихрення для газу, який містить кисень, що подається через цей пальник. 21. Установка за будь-яким з пп. 16-20, яка відрізняється тим, що в згаданий пальник введений трубопровід змішаної сировини для подачі тонкоподрібненої сировини, яка містить залізо, і тонкоподрібненого коксу. 22. Установка за будь-яким з пп. 14-20, яка відрізняється тим, що відвідний трубопровід відновного газу виходить з області заспокоєння плавильногазифікаційного апарата і входить в пристрій для попереднього підігрівання і/або прямого відновлення тонкоподрібненої сировини, яка містить залізо. 23. Установка за п. 22, яка відрізняється тим, що згаданий пристрій для попереднього підігрівання і/або прямого відновлення включає пристрій фракціонування для розділення сировини, яка містить залізо, на грубозернисту і дрібнозернисту фракції, з'єднаний трубопроводом подачі тонкоподрібненої сировини з пальником і трубопроводом подачі грубозернистої фракції безпосередньо з плавильногазифікаційним апаратом. 24. Установка за п. 22 або 23, яка відрізняється тим, що відвідний трубопровід відновного газу входить безпосередньо в пристрій для попереднього підігрівання і/або прямого відновлення, тобто без проміжного включення пристрою, який відділяє пил. Винахід відноситься до способу отримання розплавленого чавуну або напівпродуктів сталі з тонкоподрібненої сировини, яка містить залізо, зокрема, відновленого губчастого заліза, в плавильногазифікаційній зоні плавильно-газифікаційного апарату, в якому при подачі сировини, яка містить залізо, сировини, яка містить вуглець, та газу, який містить кисень, за допомогою першого подаючого трубопроводу, з одночасним утворенням відновного газу, який виводять через відвідний трубопровід відновного газу, в шарі, утвореному твердими носіями вуглецю, сировина, яка містить залізо, при проходженні через цей шар плавиться, можливо, після попереднього повного відновлення; а також до установки для здійснення цього способу. З ЕР-В 0010627 відомий спосіб отримання розплавленого чавуну або напівпродуктів стали з подрібненою сировиною, яка містить залізо, зокрема, частково відновленого губчастого заліза, а також спосіб вироблення відновного газу в плавильно-газифікаційному апараті. Цей спосіб включає утворення псевдозрідженого шару з часток коксу при доданні вугілля і нагнітанні газу який містить кисень. Газ, який містить кисень, або чистий кисень, 2 42845 вдують в нижню зону плавильно-газифікаційного апарату. Подрібнена сировина, яка містить залізо, зокрема, частково відновлене губчасте залізо, і кускове вугілля завантажують зверху через завантажувальні отвори, виконані в ковпаку плавильногазифікаційного апарату; падаючі частки затримуються в псевдозрідженому шарі, і при проходженні через псевдозріджений шар коксу, які містить залізо, частки відновлюються і плавляться. Розплавлений метал, покритий шлаком, збирається на дні плавильно-газифікаційного апарату. Метал і шлак відводять через окремі відвідні отвори. Однак, спосіб такого типу непридатний для переробки тонкоподрібненого губчастого заліза і тонкоподрібненого вугілля, оскільки тонкоподрібнені тверді частки відразу ж виносяться з плавильногазифікаційного апарату переважаючим там сильним потоком газу. Винесення ще посилюється за рахунок температури, переважаючої у верхній частині плавильно-газифікаційного апарату, оскільки вона дуже низька для того, щоб плавлення губчастого заліза почалося в районі завантаження. З DE-B 2660884 відомий спосіб плавлення сировини, який містить оксид заліза за допомогою контакту з гарячими газоподібними продуктами згоряння по мірі його падіння через шахтну піч, а потім при контакті з відновним агентом, що туди подається, сировина перетворюється в частково відновлений продукт, який потім повністю відновлюється і плавиться в реакторі, приєднаному до нижньої частини шахтної печі. З US-A 5082251 відомий спосіб прямого відновлення тонкоподрібненої руди, яка містить залізо, шляхом псевдозрідженя за допомогою відновного газу, який виробляється з природного газу. Збагачена залізом руда відновлюється за допомогою відновного газу при підвищеному тиску в системі, що включає реактори з псевдозрідженим шаром, розміщені послідовно. Після цього порошок губчастого заліза, отриманий таким чином, піддають гарячому або холодному брикетуванню. Для подальшої переробки порошку губчастого заліза потрібні окремі плавильні агрегати. Обробка тонкоподрібненого вугілля в даному випадку неможлива. З ЕР-В 0011176 відомий спосіб отримання часток губчастого заліза і розплавленого чавуна з кускового залізняку, в якому залізняк піддають прямому відновленню в агрегаті прямого відновлення, а частки губчастого заліза, що вивантажуються з агрегату прямого відновлення, розділяють на грубозернисту і тонкозернисту фракції. Тонкозернисту фракцію подають в плавильно-газифікаційний апарат, в якому з вугілля, що завантажується і з газу, який містить кисень і який нагнітається, виробляється тепло, необхідне для плавлення губчастого заліза, а також відновний газ, що подається в агрегат прямого відновлення. При такому способі можливе завантаження вугілля тільки в кусковій формі; тонкоподрібнене вугілля виносилося б з плавильно-газифікаційного апарату разом з потоком відновного газу. Найбільш близьке рішення застосовується у Європейському патенті ЕР-А 0576414, де описані спосіб і установка для отримання розплавленого чавуну або напівпродуктів стали з кускового залізняка, та з тонкоподрібненої сировини, що потребує утилізації, що включає плавильно-газифікаційний апарат з подаючими трубопроводами для додання сировини, яка містить вуглець, сировини, яка містить залізо, трубопроводом для подачі газу, який містить кисень, і відвідним трубопроводом для відведення відновного газу, що виробляється, що крім того включає, відведення для шлаку і розплаву, нижню секцію плавильно-газифікаційного апарату, призначену для збору розплавленого чавуна і/або стального напівфабрикату і рідкого шлаку, розташовану вище центральну секцію, призначену для утворення шару твердих носіїв вуглецю, і, нарешті, верхню секцію, призначену для створення області заспокоєння. Даний спосіб включає отримання розплавленого чавуну або напівпродуктів стали з кускового залізняку, та тонкоподрібненої сировини, що потребує утилізації, яка містить залізо, зокрема, відновленого губчастого заліза, в плавильно-газифікаційній зоні плавильно-газифікаційного апарату, в якому при подачі сировини, яка містить залізо, сировини, яка містить вуглець, і газу, який містить кисень, з одночасним утворенням відновного газу, що утворюється в плавильно-газифікаційній зоні, який виводиться через відвідний трубопровід відновного газу в шарі, утвореному твердими носіями вуглецю, сировина, яка містить залізо, при проходженні через цей шар плавиться, можливо, після попереднього повного відновлення. У цьому відомому способі з метою додаткової утилізації тонкоподрібнену руду і/або пил руди, таку як дрібний пил оксиду заліза, тонкоподрібнену руду, що утворюється в металургійній установці, і/або пил руди разом з коксовим пилом подають в пальник для пилу, працюючий в плавильно-газифікаційній зоні, де вона вступає в реакцію субстехіометричного горіння. Такий спосіб дозволяє здійснити ефективну переробку тонкоподрібненої руди і/або пилу руди, що утворюється в металургійній установці в кількості 20-30% від загального завантаження і, отже, комбіновану переробку кускової руди і тонкоподрібненої руди, а також переробку коксового пилу. Однак, використання вугільного пилу в даному випадку було б проблематичним, оскільки під впливом гарячої відновленої руди почалася б дегазифікація і дьогтестворення, а внаслідок цього - сплавлення всередині транспортировочного трубопроводу. Крім того, хоч винахід і дозволяє застосовувати тонкоподрібнену сировину, але як це вже було згадано вище тільки лише у кількості 20-30% від загального завантаження. Винахід направлений на усунення цих вад і труднощів, і ставить своєю задачею створення способу і установки для отримання розплавленого чавуну або напівпродуктів сталі, які дають можливість переробки тонкоподрібненого вугілля і тонкоподрібненої сировини, яка містить залізо, де з одного боку, повинно надійно запобігатися винесення дрібних часток, що подаються на переробку відновним газом, який виробляється в плавильногазифікаційному апараті, а з іншого боку, повинне бути гарантоване найбільш повне відновлення сировини, яка містить залізо. Іншою задачею винаходу є створення способу і установки, де завантажувальна маса, що перебуває на 100% з тонкоподрібненої сировини, яка містить залізо, могла бути перероблена в чавун і/або напівпродукт стали при завантаженні тонкоподріб 3 42845 неного вугілля з використанням плавильногазифікаційного апарату. Поставлена задача вирішується завдяки тому, що в способі отримання розплавленого чавуну або напівпродуктів сталі з тонкоподрібненої сировини, яка містить залізо, зокрема, відновленого губчастого заліза, в плавильно-газифікаційній зоні плавильно-газифікаційного апарату, при подачі сировини, яка містить залізо, сировини, яка містить вуглець, і газу, який містить кисень, при використанні першого подаючого трубопроводу з одночасним утворенням відновного газу, який виводиться через відвідний трубопровід відновного газу, в шарі, утвореному твердими носіями вуглецю, сировина, яка містить залізо, при проходженні через цей шар плавиться, можливо, після попереднього повного відновлення, поблизу відвідного трубопроводу для відновного газу плавильно-газифікаційного апарату розташовують додатковий подаючий трубопровід, не пов'язаний з подачею сировини, яка містить залізо, і що служить для подачі вугілля, а саме тонкоподрібненого вугілля, такого як вугільний пил і/або інші які містить вуглець, матеріали, включаючи летючі речовини, і поблизу відвідного трубопроводу для відновного газу плавильно-газифікаційного апарату розташовують ще один додатковий подаючий трубопровід, не пов'язаний з подачею сировини, яка містить залізо, і що служить для подачі газу, який містить кисень, таким чином, що тонкоподрібнене вугілля і/або інші матеріали, які містять вуглець, включаючи летючі речовини, що додатково подаються, по мірі введення в плавильно-газифікаційний апарат перетворюються в тонкоподрібнений кокс, а отриманий таким шляхом тонкоподрібнений кокс виводять разом з відновним газом, що відводиться з плавильно-газифікаційного апарату, і потім відділяють. Відповідно до винаходу, тонкоподрібнене вугілля перетворюється в кокс простим способом при використанні ефекту винесення, зумовленого інтенсивним потоком відновного газу. Цей тонкоподрібнений кокс набагато більш зручний для подальшого використання, оскільки вже не існує небезпеки дегазифікації і дьогтестворення. Інші речовини які містять вуглець, та містять летучу частину, можуть, наприклад, включати синтетичну крихту або тонкоподрібнений нафтовий кокс. Тонкоподрібнений кокс переважно подають в плавильно-газифікаційний апарат разом з тонкоподрібненою сировиною, яка містить залізо, можливо, заздалегідь підігрітим і/або відновленим за допомогою відновного газу, при цьому, відповідно до переважного варіанту здійснення, в зоні заспокоєння, що утворюється над цим шаром, при прямій подачі кисня формується високотемпературна зона згоряння і/або газифікації, шляхом згоряння і/або газифікації тонкоподрібненого коксу, що подається в плавильно-газифікаційний апарат. Безпосередньо в цю високотемпературну зону згоряння і/або газифікації вводять тонкоподрібнену сировину, яка містить залізо, і в ній, за рахунок тепла, що вивільняється під час реакції тонкоподрібненого коксу, здійснюється принаймні поверхове плавлення сировини, яка містить залізо, і її скупчення. Створені таким чином агломерати мають більш високу міру вертикального падіння із-за їх підвищеної маси. У зв'язку з цим, і в зв'язку з їх підвищеним коефіцієнтом форми, тобто, більш сприятливою величиною Cw внаслідок тенденції до утворення сфер, запобігається винесенню сировини, яка містить залізо, відновним газом з плавильно-газифікаційного апарату. З ЕР-А 0217331 відомий спосіб прямого попереднього відновлення тонкоподрібненої руди шляхом псевдозрідження і потім передачі частково відновленої тонкоподрібненої руди в плавильно-газифікаційний апарат, де руда повністю відновлюється і плавиться за допомогою плазменого пальника при подачі відновника, який містить вуглець. Всередині плавильно-газифікаційного апарату формується псевдозріджений шар, а над ним – псевдозріджений шар коксу. Частково відновлену тонкоподрібнену руду або порошок губчастого заліза, відповідно, подають в плазмений пальник, розташований в нижній частині плавильно-газифікаційного апарату. Недоліком є те, що із-за безпосередньої подачі тонкоподрібненої руди в нижню частину плавильно-газифікаційного апарату, тобто в область, де збирається розплав, не може бути гарантоване повне відновлення, і хімічний склад, необхідний для подальшої переробки чавуну, не може бути забезпечений в кожному випадку. Крім того, внаслідок утворення з вугілля в нижній частині плавильно-газифікаційного апарату псевдозрідженого шару і фіксованого шару, відповідно, відсутня можливість введення великих кількостей частково відновленої тонкоподрібненої руди, оскільки немає можливості в достатній мірі відводити розплавлені продукти з високотемпературної зони плазмений пальника. Введення підвищених кількостей частково відновленої тонкоподрібненої руди негайно привело б до термічних і механічних пошкоджень плазменого пальника. Щоб забезпечити змішування і переробку твердих речовин, що подаються найбільш рівномірно і в найбільш повній мірі, високотемпературна зона згоряння і/або газифікації по винаходу переважно формується в центрі верхньої частини плавильногазифікаційного апарату, а подача сировини здійснюється зверху вниз, при цьому скупчення часток прискорюється і інтенсифікується за рахунок завихрення сировини, яка містить залізо, у високотемпературній зоні згоряння і/або газифікації; крім того, подачу кисня у високотемпературну зону згоряння і/або газифікації також здійснюють із завихренням. Відповідно до переважного варіанту функціонування сировину, яка містить залізо, вводять у високотемпературну зону згоряння і/або газифікації у вигляді суміші з тонкоподрібненим коксом. Крім того, бажано, щоб швидкість введення сировини, яка містить залізо, у високотемпературну зону згоряння і/або газифікації збільшувалася за допомогою нагнітаючого газу, такого як азот або технологічний газ. Відповідно до переважного варіанту здійснення винаходу, відновний газ, що утворюється в плавильно-газифікаційній зоні, подають в зону попереднього підігрівання і/або зону прямого відновлення для попередньої обробки сировини, яка містить залізо; заздалегідь підігріту і/або відновлену сировину, яка містить залізо, подають у високотемпературну зону згоряння і/або газифікації в гаря 4 42845 чому стані. Бажано, щоб в зону попереднього підігрівання і/або зону прямого відновлення додатково подавався тонкоподрібнений кокс. Переважно, в плавильно-газифікаційну зону додатково вводять кускове вугілля для утворення шару, що складається з твердих носіїв вуглецю. Переважний варіант відрізняється тим, що сировину, яка містить залізо, в зоні попереднього підігрівання і/або прямого відновлення розділяють на дрібнозернисту і грубозернисту фракції, причому остання переважно містить частки розміром 0,5-8 мм; у високотемпературну зону згоряння і/або газифікації вводять тільки дрібнозернисту фракцію, а грубозернисту фракцію вводять безпосередньо в плавильно-газифікаційний апарат, переважно в його область заспокоєння. Більш великі частки відновленого залізняку можуть завантажуватися під дією однієї лише сили тягаря; якщо домішувати їх у високотемпературну зону згоряння і/або газифікації, вони будуть тільки споживати тепло. У результаті це тепло може передаватися дрібним часткам для агломерації. Таким чином, пальник, призначений для створення високотемпературної зони згоряння і/або газифікації, може працювати більш ефективно і, можливо, може мати менші розміри без погіршення агломерації. Наступний переважний варіант відрізняється тим, що відновний газ подають в зону попереднього підігрівання і/або зону прямого відновлення в неочищеному стані. У зв'язку з цим, пил, який містить вуглець, може відділятися і виводитися з плавильно-газифікаційного апарату в зоні попереднього підігрівання і/або зоні прямого відновлення. Наступна задача вирішується тим, що установка для отримання розплавленого чавуну або напівпродуктів сталі з тонкоподрібненої сировини, яка містить залізо, зокрема, відновленого губчастого заліза, що включає плавильно-газифікаційний апарат з подаючими трубопроводами для додання сировини, яка містить вуглець, сировини, яка містить залізо, трубопроводом для подачі газу, який містить кисень, і відвідним трубопроводом для відведення відновного газу, що виробляється, що крім того включає, відведення для шлаку і розплаву, нижню секцію плавильно-газифікаційного апарату, призначену для збору розплавленого чавуну і/або стального напівфабрикату і рідкого шлаку, розташовану вище центральну секцію, призначену для утворення шару твердих носіїв вуглецю, і, нарешті, верхню секцію, призначену для створення області заспокоєння, у плавильно-газифікаційному апарату поблизу отвору відвідного трубопровода відновного газу містить пальник для подачі тонкоподрібненого вугілля і/або інших матеріалів, які містять вуглець, включаючи летючі речовини. Крім того, відвідний трубопровід відновного газу переважно оснащений відділювальним пристроєм для відділення тонкоподрібненого коксу, що відводиться разом з відновним газом, при цьому з окремого пристрою в плавильно-газифікаційний апарат може йти поворотний трубопровід для тонкоподрібненого коксу. Пальник, який подає газ, який містить кисень, і тонкоподрібнену сировину, яка містить залізо, і подаючий пристрій для подачі тонкоподрібненого коксу, переважно розташовані у верхнього пруга області заспокоєння. Є переважно один пальник, розміщений в центрі, тобто на подовжній вертикальній осі плавильно-газифікаційного апарату, а її горловина направлена вздовж поверхні шару. Для зручності, подача тонкоподрібненого коксу також здійснюється через пальник, який переважно виконаний як киснево-вуглецевий пальник. Для забезпечення ретельного змішування твердих речовин, що подаються в пальник, один з одним і з газом який містить кисень, що подається, пальник переважно оснащений пристроєм завихрення для твердих речовин, що подаються через пальник, а також додатковим пристроєм завихрення для газу, який містить кисень, та подається через пальник. Якщо в пальник входить трубопровід змішаної сировини для подачі тонкоподрібненої сировини, яка містить залізо, і тонкоподрібнений кокс, то допустиме застосування пальника простої конструкції. У відповідності з наступним переважним варіантом здійснення винаходу, відвідний трубопровід відновного газу виходить з області заспокоєння плавильно-газифікаційного апарату і входить в пристрій для попереднього підігрівання і/або прямого відновлення тонкоподрібненої сировини, яка містить залізо. Пристрій для попереднього підігрівання і/або прямого відновлення включає пристрій фракціонування для розділення сировини, яка містить залізо, на грубозернисту і дрібнозернисту фракції, з'єднаний трубопроводом подачі тонкоподрібненої сировини з пальником, і трубопроводом подачі грубозернистої фракції безпосередньо з плавильно-газифікаційним апаратом. Для зручності, відвідний трубопровід відновного газу входить безпосередньо в пристрій для попереднього підігрівання і/або прямого відновлення, тобто без проміжного включення пристрою, який відділяє пил. Далі винахід буде описаний більш детально на прикладі одного з варіантів виконання; малюнок (фіг.) являє собою схематичне зображення установки для здійснення способу по винаходу. Позицією 1 позначений плавильно-газифікаційний апарат, в якому з вугілля і газу, який містить кисень, виробляється відновний газ, що містить СО і Н2. Цей відновний газ виводиться з плавильно-газифікаційного апарату через відвідний трубопровід відновного газу 2, який входить в газоочисний циклон 3, а з циклону 3 подається в реактор 4 для попереднього підігрівання і/або прямого відновлення тонкоподрібненої сировини 5, яка містить залізо, такого як, наприклад пил, який містить залізо, зокрема, пил руди, пил губчастого заліза і т.д. Частина відновного газу виводиться через відвідний трубопровід відновного газу 2, і, при використанні зворотного трубопроводу 6 через скрубер 7 і компресор 8, знов повертається у відвідний трубопровід відновного газу 2, щоб охолодити відновний газ до температури, необхідної для використання всередині реактора 4. Реактор 4 переважно має конструкцію шахтної печі. Шахтна піч також може бути замінена піччю барабанного типу або поворотною піччю. Крім того, замість одного реактора 4 може бути встановлено декілька реакторів з псевдозрідженим ша 5 42845 ром, розташованих послідовно, при цьому тонкоподрібнена руда передається з одного реактора з псевдозрідженим шаром в інший через транспортуючі трубопроводи, способом, подібним описаному в патенті США № 5082251. Тонкоподрібнені частки, відділений в циклоні 3, який в основному складається з часток коксу або пилу коксу (як пояснюється далі), через накопичувачі 9 за допомогою зворотного трубопроводу 9' подають в пальник 11, розташований в центрі верхнього краю, тобто купола 10 або ковпака плавильно-газифікаційного апарату 1. За допомогою пальника тонкоподрібнена сировина, яка містить залізо, 5, що подається з реактора 4 через трубопровід 12, вводять в плавильно-газифікаційний апарат. Перед введенням в плавильно-газифікаційний апарат 1 коксовий пил змішують з тонкоподрібненою сировиною 5, яка містить залізо, і подають в пальник 11 через трубопровід змішаної сировини 13; при цьому в трубопровід змішаної сировини 13 через інжектор 15 входить нагнітаючий трубопровід 14 для збільшення швидкості введення твердих речовин в пальник 11. Як нагнітаючий газ, використовують, наприклад, азот. Крім того, в пальник 11 входить трубопровід 16, що подає газ, який містить кисень. Горловина пальника 11' може бути виконана, наприклад, як описано в ЕР-А 0481955, з трубопроводом змішаної сировини 13, що входить в центральну внутрішню трубу пальника 11, яка оточена кільцевим зазором, через який подається газ, який містить кисень. У принципі, кокс може також передаватися в горловину пальника 11' через окремі фурми. Тверді речовини, що подаються в пальник 11, при виході з пальника переважно завихряються за допомогою завихряючого пристрою (тобто спиралевидних вихідних каналів). Крім того, в кільцевому зазорі може здійснюватися завихрення струменя кисню, що забезпечує краще змішування. Тонкоподрібнений кокс або пил коксу, що відводиться з плавильно-газифікаційного апарату 1 разом з відновним газом, утвориться таким чином. Пальник 18 для подачі тонкоподрібненого вугілля 19 і/або інших речовин, які містить вуглець, що включає летючу частину, відкривається в плавильно-газифікаційний апарат поблизу отвору 17, або декількох отворів 17 відвідного трубопроводу відновного газу 2. Ці речовини, які містить вуглець, можуть містити, наприклад, крихту синтетичних відходів або тонкоподрібнений нафтовий кокс. Їх подають в пальник 18 за допомогою нагнітаючого газу, такого як азот, який подають через інжектор 20. Крім того, в пальник 18 входить трубопровід 21 для подачі газу, який містить кисень. Відбувається реакція - часткове згоряння – тонкоподрібненого вугілля 19, що подається до тонкоподрібненого коксу або коксовий пил 19', після чого останні майже повністю виводяться з відновним газом, оскільки пальник 18 розташований поблизу отвору 17 відвідного трубопроводу відновного газу 2, і відділяється в циклоні 3. У куполі 10 плавильно-газифікаційний апарат 1 містить подаючий трубопровід 22 для кускових носіїв вуглецю, таких як вугілля, подаючі трубопроводи 23, що розміщені набагато нижче, для газів, які містять кисень; крім цього, можливо, по даючі трубопроводи для рідких або газоподібних при кімнатній температурі носіїв вуглецю, таких як вуглеводороди, а також для обпалених флюсів. Розплавлений чавун 24 і/або розплавлений напівпродукт сталі і розплавлений шлак 25 збираються в нижній секції І плавильно-газифікаційного апарату 1 і відводяться через відведення 26. У секції II плавильно-газифікаційного апарату 1, розташованій над його нижньою секцією І, з твердих носіїв вуглецю, що завантажуються, утвориться фіксований і/або псевдозріджений шар 27. У цю секцію II відкривається подаючий трубопровід 23 для газів, які містять кисень. Верхня секція III, що розташована над центральною секцією II, функціонує як область заспокоєння для відновного газу, що виробляється в плавильно-газифікаційному апараті 1, а також для твердих часток, що втягуються потоком газу. У верхній секції III є отвір 17 відвідного трубопровода відновного газу 2, і там же введений пальник 18, що подає тонкоподрібнене вугілля 19. У горловині пальника 11' формується високотемпературна зона згоряння і/або газифікації 28, в якій тонкоподрібнені частки сировини 5, яка містить залізо, плавиться повністю або принаймні поверхово, зі створенням крапель, що викликає агломерацію тонкоподрібнених часток. Цим ефективно запобігається винесення тонкоподрібненої сировини 5, яка містить залізо, з відновним газом, що виходить з плавильно-газифікаційного апарату 1. Агломерати крапель, що утворюються, мають збільшені гідравлічні діаметри і/або більш високу щільність, і отже, підвищену швидкість падіння в порівнянні з дрібними частками. Швидкість падіння ще більше підвищується за рахунок збільшення коефіцієнта форми, тобто величини Cw крапель агломератів, що утворюються. Розташування пальника 11 на центральній ділянці купола 10 плавильно-газифікаційного апарату 1 дає можливість рівномірного змішування часток твердих речовин, що подаються і, отже, повної агломерації. У результаті носії заліза рівномірно розподіляються в фіксованому і/або псевдозрідженому шарі 27, що утворюється в плавильногазифікаційному апараті 1 з твердих носіїв вуглецю. Таким чином, з'являється можливість налагодити плавильно-відновний процес з використанням 100% тонкоподрібненої руди і запобігти винесенню носіїв заліза з плавильно-газифікаційного апарату 1 в твердому стані. Розмір зерна тонкоподрібненого вугілля, придатного для використання в технологічному процесі по винаходу, переважно лежить в діапазоні від 1 до 0 см, а тонкоподрібненої сировини, яка містить залізо, - від 8 до 0 см. Пил, що рециркулюється через циклон 3, показаний на малюнку, може бути просто відновлена, але цей етап може і бути відсутнім, оскільки пил, що подається в реактор 4 через трубопровід 2', показаний пунктирною лінією (трубопровід 2 між циклоном 3 і реактором 4 в цьому випадку може бути відсутнім), знов відводиться з реактора 4 і подається в пальник 11 разом із заздалегідь підігрітими і, можливо, частково відновленими твердими речовинами, і потім може бути термічно використана у високотемпературній зоні 28. У цьому 6 42845 випадку циклон 3 може бути відсутнім або працювати тільки для рециркуляції відновного газу. Реактор 4 переважно може бути оснащений пристроєм фракціонування, при цьому грубозерниста фракція (частки розмірами від 0,5 до 8 мм) вводять безпосередньо в плавильно-газифікаційний апарат 1, наприклад, за допомогою гравітаційного завантаження через трубопровід 12', а дрібнозернисті частки подають у високотемпературну зону згоряння і/або газифікації 28 через трубопровід 12. Це полегшує роботу пальника 11 таким чином, що його тепло тепер може бути використане виключно для самих дрібних часток, які в будь-якому випадку треба перетворити в агломерати, щоб уникнути їх винесення. Розміри зерна часток грубозернистої фракції повинні бути такими, щоб швидкість падіння цих часток була трохи вище, ніж швидкість їх ширяння в області III плавильно-газифікаційного апарату 1. Тоді запобігається винесення цих часток. Приклад Для отримання 40 тонн чавуна за годину за допомогою установки відповідно до малюнка, завантажують 1020 кг вугілля на тонну чавуна, 340 кг тонкоподрібненого вугілля на тонну чавуна 19 і баланс у вигляді кускового вугілля (22), а також 1460 кг тонкоподрібненої сировини 5, яка містить залізо, на тонну чавуну. Вугілля: Хімічний аналіз вугілля (тонкоподрібнене вугілля 19 і кускове вугілля, вагових частин, суха основа) С 77,2% Н 4,6% N 1,8% О 6,8% S 0,5% зола 9,0% C-fix 63,0% Розподіл розмірів зерна тонкоподрібненого вугілля 19 - 500 мкм 100% - 250 мкм 85% - 100 мкм 51% - 63 мкм 66% - 25 мкм 21% Тонкоподрібнена сировина, яка містить залізо: Хімічний аналіз (вагові частини) Feобщ 66,3% Fe0 0,4% Fe2O3 94,5% Втрати на згоряння 6,8% волога 1,0% Розподіл розмірів зерна - 4000 мкм 100% - 1000 мкм 97% - 500 мкм 89% - 250 мкм 66% - 125 мкм 25% Флюси Хімічний аналіз (вагові частини) СаО 34,2% MgO 9,9% SiO2 14,1% Аl2О3 0,3% Fе2О3 1,1% MnO 0,5% Втрати на згоряння 39,1% 321 Нм3 O2 на тонну чавуна ввели в шар 27 через подаючі трубопроводи 23, виконані у вигляді фурм, для газифікації вугілля, при цьому споживання пальника 11 склало 255 Нм3 О2 на тонну чавуну, а споживання пальника 18 склало 75 Нм3 О2 на тонну чавуну. Чавун 24: C 4,3% Si 0,4% Mn 0,09% P 0,1% S 0,05% Fe 95,0% Експортний газ: Кількість: 1720 Нм3 О2 на тонну чавуну Аналіз (об'ємні частини): СО 38,7% СО2 37,2% H2 16,4% H2O 2% N2+Ar 4,6% CH4 1,1% Величина нагріву: 7060 кДж/Нм3. 7 42845 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing melted cast iron or steel half-products and a plant for realizing this method

Автори англійськоюKepplinger Werner Leopold, Wallner Felix, SCHENK Johannes

Назва патенту російськоюСпособ получения расплавленного чугуна или полупродуктов стали и установка для осуществления этого способа

Автори російськоюКепплингер Вернер Леопольд, Валлнер Феликс, ШЕНК Йоханнес

МПК / Мітки

МПК: C21B 13/14, C21B 11/00

Мітки: установка, здійснення, отримання, цього, чавуну, напівпродуктів, способу, розплавленого, сталі, спосіб

Код посилання

<a href="https://ua.patents.su/8-42845-sposib-otrimannya-rozplavlenogo-chavunu-abo-napivproduktiv-stali-ta-ustanovka-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання розплавленого чавуну або напівпродуктів сталі та установка для здійснення цього способу</a>

Попередній патент: Лікувальний препарат для профілактики та лікування інфекційних та запальних захворювань

Наступний патент: Спосіб виготовлення бортівки для термоприклеювання

Випадковий патент: Спосіб виготовлення в'язаного купального костюму