Композиція для покриття

Номер патенту: 68329

Опубліковано: 16.08.2004

Автори: Асумалахті Маркку, Хагстрьом Бенгт, Сахіла Аймо, Яяріля Ярі, Лейден Лейф, Рогерстед Лайла, Мартінссон Ханс-Бертіл

Формула / Реферат

1. Композиція для покриття на основі поліетилену, яка відрізняється тим, що поліетилен є мультимодальним і містить від 80 до 100% мас. структурних одиниць етилену, має густину від 0,915 до 0,955 г/см3, і є сумішшю, принаймні, першого поліетилену з першою середньою молекулярною масою, що відповідає плинності розплаву ПР12 від 50 до 2000 г/10 хв., та першим молекулярно-масовим розподілом і другого поліетилену з другою середньою молекулярною масою, що перевищує першу середню молекулярну масу, та другим молекулярно-масовим розподілом, при цьому співвідношення між першим поліетиленом та другим поліетиленом складає від 20:80 до 80:20, а вказана суміш має третю середню молекулярну масу, що відповідає плинності розплаву ПР32 від 0,1 до 50 г/10 хв., та третій молекулярно-масовий розподіл, що відповідає співвідношенню плинностей розплаву ВПР321/5 від 10 до 50.

2. Композиція для покриття за п. 1, яка відрізняється тим, що мультимодальний поліетилен містить від 0 до 20% мас. структурних одиниць C3-C10 a-олефіну.

3. Композиція для покриття за пп. 1 або 2, яка відрізняється тим, що вона є продуктом способу полімеризації, що включає, принаймні, два етапи, і за яким перший поліетилен є одержаним шляхом полімеризації етилену в присутності каталітичної системи на першому етапі, а другий поліетилен є одержаним шляхом полімеризації етилену в присутності каталітичної системи на другому етапі, зазначені етапи виконуються у будь-якому порядку, поліетилен з кожного етапу присутній на наступному етапі чи етапах.

4. Композиція для покриття, за п. 3, яка відрізняється тим, що вона є продуктом способу полімеризації, у якому перший етап виконано перед другим етапом.

5. Композиція для покриття за пп. 3 або 4, яка відрізняється тим, що вона є продуктом способу полімеризації, у якому перший етап та/або другий етап виконано в присутності каталітичної системи, що складається з прокаталізатора на основі чотиривалентної сполуки титану, такого як TiCl4/МgСІ2/переважно інертний носій/переважно внутрішній електроно-донорний прокаталізатор, та спільного каталізатора на основі алюмінійорганічної сполуки, краще R3Аl/переважно зовнішній електроно-донорний прокаталізатор, де R - С1-С10алкіл.

6. Композиція для покриття за будь-яким з пп. 3 - 5, яка відрізняється тим, що вона є продуктом способу полімеризації, у якому каталітична система додана на першому етапі, і ця ж каталітична система використана, принаймні, на другому етапі.

7. Композиція для покриття за будь-яким з пп. 3 - 6, яка відрізняється тим, що вона є продуктом способу полімеризації, на першому етапі якого використана така кількість агента коригування ланцюга, яка дає плинність розплаву ПР12 для першого поліетилену від 50 до 2000 г/10 хв., краще від 100 до 1000 г/10 хв., за умови, що спочатку виконано перший етап.

8. Композиція для покриття за будь-яким з пп. 3 - 7, яка відрізняється тим, що вона є продуктом способу полімеризації, у якому перший етап і другий етап виконано як полімеризацію в суспензії, полімеризацію в газовій фазі або їх комбінацію, краще перший етап - як полімеризацію в суспензії, а другий етап - як полімеризацію в газовій фазі.

9. Композиція для покриття за будь-яким з пп. 3 - 8, яка відрізняється тим, що у першому поліетилені вміст структурних одиниць C3-С10 a-олефіну складає від 0 до 10% мас.

10. Композиція для покриття за будь-яким з пп. 3 - 9, яка відрізняється тим, що у другому поліетилені вміст структурних одиниць C3-С10 a-олефіну, краще 1-бутену чи 1-гексену, складає від 1 до 25% мас., краще від 2 до 15% мас.

11. Композиція для покриття за будь-яким з пп. 2 - 10, яка відрізняється тим, що має співвідношення між першим та другим поліетиленом від 20:80 до 80:20, краще від 20:80 до 60:40.

12. Композиція для покриття за будь-яким з пп. 3 - 11, яка відрізняється тим, що має плинність розплаву ПР32 від 0,1 до 50 г/10 хв., краще від 0,1 до 20 г/10 хв.

13. Композиція для покриття за будь-яким з пп. 3 - 12, яка відрізняється тим, що має вміст структурних одиниць C3-С10 a-олефіну від 0,2 до 20% мас., краще від 0,5 до 15% мас.

14. Композиція для покриття за будь-яким з пп. 3 - 13, яка відрізняється тим, що має співвідношення плинностей розплаву ВПР321/5 від 10 до 50, краще від 15 до 40, і криву молекулярно-масового розподілу, що має декілька піків чи широкий пік, без невеликих фракцій матеріалу з надзвичайно малою чи надзвичайно великою молекулярною масою.

15. Композиція для покриття за п. 1, яка відрізняється тим, що є механічною сумішшю, принаймні, зазначеного першого поліетилену і зазначеного другого поліетилену.

16. Композиція для покриття за п. 15, яка відрізняється тим, що є механічною сумішшю розплавів, принаймні, зазначеного першого та зазначеного другого поліетиленів.

17. Композиція для покриття за пп. 15 або 16, яка відрізняється тим, що має співвідношення між першим та другим поліетиленом від 20:80 до 80:20, краще від 20:80 до 60:40.

18. Композиція для покриття за будь-яким з пп. 15 - 17, яка відрізняється тим, що має плинність розплаву ПР12 першого поліетилену від 50 до 2000 г/10 хв., краще від 100 г/10 хв. до 1000 г/10 хв.

19. Композиція для покриття за будь-яким з пп. 15 - 18, яка відрізняється тим, що має плинність розплаву ПР221 другого поліетилену від 0,05 до 50 г/10 хв., краще від 0,1 до 20 г/10 хв.

20. Композиція для покриття за будь-яким з пп. 15 - 19, яка відрізняється тим, що вміст структурних одиниць C3-С10 a-олефіну в першому поліетилені складає від 0 до 10% мас.

21. Композиція для покриття за будь-яким з пп. 15 - 20, яка відрізняється тим, що вміст структурних одиниць C3-С10 a-олефіну, краще 1-бутену чи 1-гексену, в другому поліетилені складає від 1 до 25% мас., краще від 2 до 15% мас.

22. Композиція для покриття за будь-яким з пп. 15 - 21, яка відрізняється тим, що має плинність розплаву ПР32 від 0,1 до 50 г/10 хв., краще від 0,1 до 20 г/10 хв.

23. Композиція для покриття за будь-яким з пп. 15 - 22, яка відрізняється тим, що має вміст структурних одиниць C3-С10 a-олефіну від 0,2 до 20% мас., краще від 0,5 до 15% мас.

24. Композиція для покриття за будь-яким з пп. 15 - 23, яка відрізняється тим, що має співвідношення плинностей розплаву ВПР321/5 від 10 до 50, краще від 15 до 40, і криву молекулярно-масового розподілу, що має декілька піків чи широкий пік, без невеликих фракцій матеріалу з надзвичайно малою чи надзвичайно великою молекулярною масою.

25. Композиція для покриття за будь-яким з попередніх пунктів, яка відрізняється тим, що є сумішшю, яка оброблена шляхом нагріву, оброблення розплаву та проведення контрольованих реакцій з вільними радикалами, для одержання молекулярної маси, яка є, принаймні, такою ж, як молекулярна маса необробленої суміші, і молекулярно-масового розподілу, який є ширшим, ніж молекулярно-масовий розподіл необробленої суміші.

26. Композиція для покриття за п. 25, яка відрізняється тим, що є сумішшю, обробленою так, що відносне скорочення ПР5, -(ПР3’5 –ПР35):ПР35, складає від 5 до 100%, краще від 10 до 80%, де ПР3’5 - плинність розплаву суміші після оброблення.

27. Композиція для покриття за п. 26, яка відрізняється тим, що є сумішшю, обробленою так, що відносне розширення молекулярно-масового розподілу, виражене як +(ВПР3’2l/5 - ВПР32l/5):ВПР32l/5, складає від 5 до 100%, краще від 10 до 80%, де ВПР3’2l/5 - співвідношення плинностей розплаву суміші після етапу оброблення.

28. Композиція для покриття за будь-яким з попередніх пунктів, яка відрізняється тим, що має опір розтріскуванню при напрузі під дією навколишнього середовища (ОРНС, F20), принаймні, 100 год., краще, принаймні, 500 год., ще краще, принаймні, 1000 год. і найкраще, принаймні, 2000 год.

29. Композиція для покриття за будь-яким з попередніх пунктів, яка відрізняється тим, що придатна як матеріал для покриття твердої основи, такої як частинка, порошок, зерно, гранула, гранулят, агрегат, волокно, плівка, діафрагма, мембрана, шкіра, перетинка, захисна оболонка, фольга, павутина, тканина, полотно, текстиль, тонка тканина, лист, картон, тонкий картон, фібровий картон, клеєний картон, диск, ламінат, шар, планшет, пластина, плита, прокладка, кремнієва пластина, стрічка, пас, тасьма, смужка, довга вузька смужка, шпагат, канат, нитка, папка, дріт, кабель, пряжа, кабельний канал, мотузка, канал, шнур, трос, корпус, деталь, відливок, заготовка, шаблон, формована деталь, формована заготовка, злиток, спеціальна відливка, спеціальна деталь, пруток, важіль, штанга, стовп, стрижень, вал, стійка, спиця, жердина, плече, рукоятка, ручка, штифт, шпиндель, каркас, шток, труба, шланг, гнучка труба, рукав, бочка, жолоб, клапан, профіль.

30. Композиція для покриття за будь-яким з попередніх пунктів, яка відрізняється тим, що придатна як матеріал для покриття твердої основи, виготовленої з металу, такого як чавун, сталь, благородні метали, сплави металів, біметали, тверді сплави, спечені метали, металокераміка, чи з неметалів, таких як бетон, цемент, будівельний розчин, штукатурка, камінь, скло, порцеляна, кераміка, вогнетривкі матеріали, емаль, дерево, кора, корок, папір і картон, текстиль, шкіра, гума і каучук, пластмаса і бітумні матеріали.

31. Композиція для покриття за будь-яким з попередніх пунктів, яка відрізняється тим, що придатна як матеріал для покриття твердої жорсткої основи, краще жорсткої труби, жорсткої трубопровідної арматури чи жорсткого профілю, а найкраще чавунної чи стальної труби, трубопровідної арматури чи профілю.

32. Композиція для покриття за п. 31, яка відрізняється тим, що придатна як матеріал для покриття твердої жорсткої основи, яка складається з чавунної чи стальної труби, ґрунтовки, такої як епоксидний лак, яким покрита зазначена стальна труба, і зв'язувальної речовини, такої як карбоксимодифікований поліетилен, яким покрита зазначена ґрунтовка.

Текст

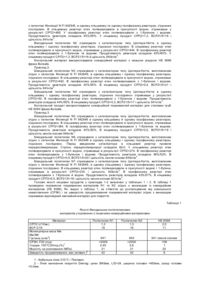

Винахід належить до сполуки для покриття та її використання для покриття твердої підложи. Покриття застосовується до поверхонь будь-якого типу для забезпечення захисту та декоративних властивостей. За хист може бути направлений проти корозії, старіння, викликаного окислюваними процесами, впливу погоди або проти механічних пошкоджень. При покритті без розчинника матеріал для покриття повинен мати гарні технологічні характеристики, а саме у широкому температурному інтервалі легко переводиться у форму розплаву для покриття, мати низьку усадку, високу механічну міцність, високу якість поверхні та високу стійкість до розтріскування від зовнішнього навантаження (СРЗН).Так як всі ці вимоги важко виконувані, відомі до цього часу матеріали для покриття мають усереднені компромісні якості, тобто покращення одних характеристик досягається за рахунок погіршення інших. Якби можна було уникнути вказаного вище компромісного характеру якостей сполуки для покриття, це було б суттєвим досягненням. Особливо бажано покращити такі параметри покриваючої здатності як розтікання при плавленні у процесі нанесення покриття та усадку матеріалу для покриття, а також стійкість продукту, що отримують із матеріалу для покриття, до розтріскування від зовнішнього навантаження. Завданням, що вирішується винаходом, є отримання матеріалу для покриття, що має гарну технологічність процесу покриття у стані плавлення, низьку усадку, широкий робочий температурний інтервал та гарну стійкість до розтріскування від зовнішнього навантаження. Винахід ставить своїм завданням також досягнення ефективної швидкості нанесення покриття, що визначається високою швидкістю продавлювання екструдированого матеріалу. У даному випадку ці завдання винаходу вирішені за допомогою сполуки для покриття, яка перш за все характеризується тим, що вона є мультимодальним поліетиленом, який містить етиленові й С3-С10 α-олефінові мономірні кільця (відповідно, від 80 до 100% за вагою і від 0 до 20% за вагою), має густину від 0,915г/см 3 до 0,955г/см 3 і є сумішшю принаймні першого поліетилену з першою середньою молекулярною вагою і першим молекулярно-ваговим розподілом і другого поліетилену з другою молекулярною вагою, що перевищує вказану першу молекулярну вагу, й другим молекулярно-ваговим розподілом, причому вказана суміш має третю молекулярну вагу й третій молекулярно-ваговий розподіл. Під мультимодальним поліетиленом у контексті цього винаходу мається на увазі поліетилен з широким молекулярно-ваговим розподілом, отриманим змішуванням двох чи більше поліетиленових компонентів різної молекулярної ваги або полімеризації етилену в двох чи більше реакторах, з'єднаних послідовно, з отриманням полімерів різної ваги. Мономодальний поліетилен, навпаки, отримують тільки з одного поліетиленового компоненту, що вироблений тільки однією операцією. Середні молекулярні ваги та молекулярно-вагові розподіли можуть бути виміряні та виражені за допомогою будь-якого загальноприйнятого методу, що застосовується до поліетиленових продуктів. Для них зручно виміряти та виражати середні молекулярні ваги як ступені розтікання при плавленні СРПіm, де "і" належить вказаним першій, другій та третій середнім молекулярним вагам, a "m" - до навантаження поршня екструдера, що використовується при вимірюванні значень СРП. У наведених нижче прикладах це навантаження зазвичай складає 5,0кг (m=5, див. стандарт ISO 1133). Молекулярно-вагові розподіли зручно виражати як відношення ступенів розтікання ВСРm 1/m 2, а саме відношення між значеннями СРП при низькому та високому навантаженні, де "і" належить вказаним першим, другим та третім молекулярно-ваговим розподілам, а m 1 та m 2 відноситься, відповідно, до високого навантаження., зазвичай 21,6кг (m=21), і низького навантаження, зазвичай 5,0кг (m=5.) або 2,16кг (m=2). Під отупінню розтікання при плавленні (СРП) мається на увазі вага полімеру, продавленого при стандартній температурі крізь стандартну циліндричну головку лабораторного реометра, що використовує стандартний поршень та навантаження. Таким чином, СРП є мірою в'язкості розплавленого полімеру і, відповідно, мірою його середньої молекулярної ваги. Чим менше СРП, тим більше середня молекулярна вага. Цей параметр часто використовують для характеристики поліолефіну, в особливості поліетилену, при таких стандартних умовах виміру СРПm; температура 190р С, розміри головки 9,00см (довжина) та 2,095см (діаметр), навантаження поршня 2,16кг (m=2), 5,0кг (m=5), 10,0кг (m=10), 21,6 (m=21), див. Alger, Μ.S.Μ., Polimer Science Dictionary, Elsevier 1990, p.257. Під відношенням ступенів розтікання (BCPim 1/m 2) мається на увазі відношення ступеня розтікання при плавленні (СРПm 1), що вимірюється при стандартній температурі та стандартних розмірах головки з використанням великого навантаження m 1 , до ступеня розтікання при плавленні (СРПm 2), що вимірюється при тій же температурі і тих же розмірах головки з використанням маленького навантаження (m 1). Звичайно для поліетиленів велике навантаження m 1 складає 21,6кг (m 1=21), а маленьке навантаження m 2 складає 5,0кг (m 2- =5) або 2Д6кг (m 2=2)(IS0 1133). Чим більше величина ВСРim 1/m 2 тим ширше молекулярно-ваговий розподіл. Цей винахід базується на виявленні того факту, що мультимодальний поліетилен має відмінні прикладні якості для покриття, такі як гарна технологічність і низька усадка, а також виключна стійкість до розтріскування від зовнішнього навантаження. Сполука для покриття згідно з цим винаходом являє собою мультимодальний поліетилен. Мультимодальний поліетилен є, за визначенням, сумішшю по меншій мірі двох поліетиленів, що мають різну молекулярну вагу. Згідно з важливим варіантом здійснення цього винаходу вказана суміш продуктом процесу полімеризації, що включає принаймні дві операції (стадії). У цьому процесі вказані перший і другий поліетилен отримують, відповідно, в першій і другій операції у присутності каталітичної системи. Вказані операції можуть бути проведені в будь-якому порядку за умови, щоб отриманий з кожной операції полімер був присутній у наступній операції. Переважно, однак, щоб вказана суміш була продуктом вказаного процесу полімеризації, в якому вказана перша операція передує вказаній другій операції. Це означає, що спочатку отримують поліетилен з більш низькою середньою молекулярною вагою, а потім у його присутності отримують поліетилен з більш високою середньою молекулярною вагою. Ідея цього винаходу може бути здійснена з будь-яким типом каталізатора полімеризації етилену, таким як хромовий каталізатор, каталізатор Циглера-Натта або металоценовий каталізатор на основі перехідних металів групи 4. Згідно з одним із варіантів здійснення цього винаходу вказана суміш, що утворює мультимодальний поліетилен, є продуктом процесу полімеризації, в якій першу і/або другу операції проводять у присутності каталітичної системи, до якої входить прокаталізатор на основі сполучення чотирьохвалентного титану, такого як ТіСІ4/MgСІ2 /можливо, інертний носій/ можливо, прокаталізатор з внутрішньою електронодонорною взаємодією, і сокаталізатор на основі органоалюмінієвого з'єднання (сполуки), переважно R AІ /можливо, прокаталізатор із зовнішньою електронодонорною взаємодією, де R-C1-С10алкіл. Типові каталітичні системи отримують, наприклад, згідно з документами WО 91/12182 й WО 95/35323, включеними у цей опис шляхом посилання на них. Переважною одно-центровою системою, каталізуючою полімеризацію, є система на основі металоценів металів групи 4 (ИЮПАК 1990) і алюмоксану. При проведенні вказаного процесу полімеризації, включаючого в себе по меншій мірі дві операції, можуть бути використані одна або декілька каталітичних систем, які можуть бути як однаковими, так і різними. Переважно, щоб вказана суміш була продуктом вказаного процесу полімеризації, в якому вказану каталітичну систему додають у вказаній першій ситуації і таку ж вказану каталітичну систему використовують по меншій мірі у вказаній другій операції. Найбільш зручний спосіб регулювання молекулярної ваги в процесі мультистадійної полімеризації згідно з цим винаходом полягає у використанні водню, який діє як міжланцюговий реагент, включаючись у зшиваючу операцію механізму полімеризації. Водень у відповідних кількостях можна додавати на будь-якій операції мультистадійної полімеризації. Однак краще, щоб у вказаній першій операції використовувалась кількість водню, що забезпечує для вказаного першого поліетилену величину ступеня розтікання при плавленні СРП 12 від 50г/10хвил. до 2000г/10хвил, найкраще від 100г/10хвил до 1000г/10хвил., за умови, що вказана перша операція передує вказаній другій операції. Існує інформація про отримання мультимодальних і особливо бімодальних олефінових полімерів у двох чи більше реакторах полімеризації, поєднаних послідовно. Приклади таких реакцій приведені у документах ЕР 040992, ЕР 041796, ЕР 022376 та W0 92/12182, включених у цей опис в частині отримання мультимодальних поліетиленів для покриваючого матеріалу, що заявляється, з допомогою посилання на них. Згідно з цими посиланнями, кожна з вказаних операцій полімеризації може бути проведена урідкій фазі, в суспензії чи в газовій фазі. Згідно з цим винаходом найкраще проводити вказані операції полімеризації у виді комбінації полімеризації суспензії і полімеризації газової фази. Найкраще, щоб першою вказаною операцією була полімеризація суспензії, а другої - полімеризація газової фази. Полімеризацію суспензії переважно проводять у кільцевому реакторі (так звана циркуляційна петля). Полімеризацію газової фази проводять у газофазному реакторі. Операціям полімеризації може передувати, хоча й необов'язково, передполімеризація, під час якої утворюється до 20%, переважно 1-10%, за вагою загальної кількості поліетилену. Вище згадувалося про використання водню для регулювання молекулярної ваги поліетиленів. Якості поліетиленів можна також змінити на будь-якій з вказаних операцій полімеризації додаванням невеликої кількості a-олефіну. Згідно з одним із варіантів здійснення цього винаходу вказаний перший поліетилен має вміст С З-С10 a-олефінових мономірних колець від 0 до 10% за вагою вказаного першого поліетилену. Для другого вказаного поліетилену найкращий вміст С 3-С10 aолефінових, таких як 1-бутенових або 1-гексинових, мономірних кілець від 1 до 25%, найкраще від 2 до 15%, за вагою від вказаного другого поліетилену. При використанні у вказаному процесі полімеризації тільки двох операцій співвідношення першого отриманого поліетилену з визначеною вище СРП 12 та др угого о триманого поліетилену з більш низькою лежить між 20:80 та 80:20, найкраще між 20:80 та 60:40. Наведені вище умови полімеризації для різних операцій можуть бути скоординовані таким чином, щоб отримана суміш маяа найкращу здібність покриття для твердої підложки. Таким чином, для вказаної мультимодальної суміші поліетиленів можуть бути о тримані такі переважні якості. Згідно з переважаючим варіантом здійснення цього винаходу, для вказаної суміші ступінь розтікання при плавленні СРП 32 складає від 0,1 до 50г/10хвил., оптимально від 0,1 до 20г/хвил. Згідно з переважаючим варіантом здійснення вмісту С З-С10 a-олефінових мономірних кілець у вказаній суміші складає від 0,2 до 20%, оптимально від 0,5 до 15%, за вагою вказаної суміші. Згідно з переважаючим варіантом здійснення відношення ступенів розтікання ВСР3 21/5 вказаної суміші складає від 10 до 50, переважно від 15 до 40. Звідси випливає, що ознакою гарного результату є наявність декількох піків або широкого піка при відсутності невеликих фракцій матеріалу з екстремально низькою та екстремально високою молекулярною вагами у молекулярно-ваговому розподілі, відповідному вказаному відношенню ступенів розтікання. Як було вказано вище, мультимодальний поліетилен згідно з винаходом може бути отриманий реакцією полімеризації, що включає, по меншій мірі, дві операції, які спричиняють різні середні молекулярні ваги. Згідно з другим важливим варіантом здійснення винаходу мультимодальний поліетилен може бути отриманий змішуванням, по меншій мірі, двох поліетиленів різної середньої молекулярної ваги. В останньому випадку вказана суміш є механічною сумішшю по меншій мірі вказаних першого і другого поліетиленів, переважно механічною сумішшю вказаних першого і другого поліетиленів. При змішуванні двох поліетиленів різної середньої ваги більшою мірою змішують розплави в апаратурі для процесів плавлення типу компаунд-машини і екструдера. У цьому випадку продукт є механічною розплавленою сумішшю по меншій мірі вказаних першого і другого поліетиленів. Найкраще, щоб брали участь тільки два поліетилени, тобто, щоб механічна суміш розплавів була сумішшю вказаних першого і другого поліетиленів. Переважне співвідношення між указаними першим та другим поліетиленами складає від 20:80 до 80:20, переважно від 20:80 до 60:40. При введенні першого поліетилену в операцію змішування його ступінь розтікання при плавленні СРП 12 переважно складає від 50 до 2000г/10хвил., оптимально від 100 до 1000г/10хвил. При введенні в операцію змішування, по меншій мірі, вказаного другого поліетилену його або їх ступінь розтікання при плавленні СРП 2 і т.д.21 переважно складає від 0,05 до 50г/10хвил., оптимально від 0,10 до 20г/10хвил. У своєму найбільш широкому трактуванні цей винахід належить до сполуки для покриття, що містить будь-який мультимодальний поліетилен. Це означає, що можливе застосування різних поліетиленів, які можуть мати мономірну сполуку як гомополімерного, так і сополімерного типу. Найкраще, щоб склад СЗ-С10 a-олефінових мо-номірних кілець у вказаному першому поліетилені складав від 0,0 до 10% за вагою, розрахованому відносно ваги вказаного поліетилену. Зазвичай по меншій мірі одним поліетиленовим компонентом вказаної суміші є етиленовий сополімер, що містить найбільшу кількість другого a-олефіну. Для вказаного другого поліетилену вміст СЗ-С10 a-олефінових, переважно 1-бутенових або 1-гексенових, мономірних кілець складає переважно від 1,0 до 25% за вагою, найбільш оптимально від 2,0 до 15% за вагою. Другими типовими сомономірами є 4-метил-1-пентен і 1-октен. При застосуванні суміші більш ніж двох поліетиленових компонентів другими поліетиленовими компонентами можуть бути як гомополімери, так і сополімери. Таким чином, два варіанти здійснення винаходу, в якому сполука для покриття у ви гляді мультимодального поліетилену отримують змішуванням по меншій мірі першого і другого поліетилену, співвідношення першого, другого і т.д. поліетиленів, СРП 1, СРП 2 і т.д. вказаних полімерів і вміст С З-С10 a-олефінових мономірних кілець у вказаній суміші повинні бути переважно такими, щоб СРП 32 отриманої суміші складала від 0,1 до 50г/10хвил. , переважно від 0,1 до 20г/10хвил. Відповідно, але незалежно від цього, вміст СЗ-С10 a-олефінових мономірних кілець у вказаній суміші складає від 0,2 до 20% за вагою, переважно від 0,5 до 15% за вагою. Відношення ступенів розтікання ВСР321/5 вказаної суміші складає від 10 до 50, переважно від 15 до 40. Крива молекулярно-вагового розподілу показує наявність декількох піків або широкого піку при відсутності невеликих фракцій матеріалу з екстремально низькою та екстремально високою молекулярною вагою. Було виявлено, що хоча ступені розтікання при плавленні, вміст сомономірних кілець і відношення ступенів розтікання були фактично тими ж, що й у відомих мономодальних продуктів сам факт мультимодальності поліетилену, наприклад, у вигляді суміші фракцій різної молекулярної ваги, покращує її у відношенні технологічності процесу, оцінюваної за швидкістю продавлення і за стійкістю до розтріскування від зовнішнього навантаження. Вище був описаний придатний поліетилен для сполуки для покриття, що є продуктом мультистадійної полімеризації або змішування. Винахід відноситься також до сполуки для покриття, що отримана шляхом комбінації мультистадійної полімеризації і змішування, наприклад, полімеризацією етилену в дві або більше операцій і змішуванням продукту з одним або більше поліетиленами. Крім того, після полімеризації або змішування кінцевий продукт може бути надалі підданий обробці для зміни його середньої молекулярної ваги та молекулярно-вагового розподілу. Згідно з одним із варіантів здійснення цього винаходу вказана суміш є сумішшю, обробленою у коректуючій операції, яка включає нагрівання, обробку розплаву і проведення для мультимодального поліетилену керованих радикальних реакцій, з метою отримання молекулярної ваги, по меншій мірі такої ж високої, як у необробленої суміші, і молекулярно-вагового розподілу, більш широкого, ніж у необробленої суміші. Переважно, щоб у ході вказаної коректуючої операції відносно зменшення ступеня розтікання при плавленні СРП 5, (СРП 3' 5-СРП 35): СРП 35 , де СРП 3' 5 індекс плавкості вказаної суміші після вказаної коректуючої операції складав від 5 до 100%, переважно від 10 до 80%. Верхні межі не треба інтерпретувати як обмеження, вони наведені лише в якості ілюстрацій, що базуються на експериментальних результатах, отриманих у зв'язку з цим винаходом. У всякому випадку показано, що в'язкість розплаву зменшується на декілька відсотків. Це означає, що керовані вільнорадикальні реакції, по суті, призводять до об'єднання радикальних фрагментів у більш довгі молекули поліетилену, ніж до проведення керованих вільнорадикальних реакцій. Можливо, ще більш важливим є вплив коректуючої операції на молекулярно-ваговий розподіл, виражений як відношення ступенів розтікання суміші. Згідно з одним із варіантів здійснення винаходу відносне розширення молекулярно-вагового розподілу, виражне як+( ВСР3' -21/5-ВСР321/5): ВСР3-21/5, де ВСР3' -21/5 - відношення ступенів розтікання вказаної суміші після вказаної коректуючої операції, складає від 5 до 100%, переважно від 10 до 80%. Вільнорадикальні реакції коректуючої операції можуть здійснюватися різним чином. По-перше, вільні радикали можуть генеруватися з ініціаторів різними шляхами, серед яких найбільш розповсюджені термічний або фотохімічний розрив міжмолекулярних зв'язків, окислювальновідновні реакції і фото хімічне виділення водню, однак знаходять застосування й інші процеси, такі як -радіація або електронні пучки. Вільні радикали можуть генеруватися також за допомогою реакції термічного розкладу поліетиленової суміші у присутності кисню або у безкисневому середовищі. Гарним способом є термічна обробка, особливо при використанні нестабілізованого або частково стабілізованого поліетилену, а також поліетилену, що дестабілізується під час обробки. До цього часу однією з головних перешкод для застосування поліетиленів, як матеріалу для покриття була незадовільна стійкість до розтріскування від зовнішнього навантаження. Другою перешкодою була погана технологічність процесу покриття для поліетиленових розплавів. Комерційним і технічним результатом виявлення згідно з цим винаходом виявлення виняткової стійкості мультимодального поліетилену до розтріскування від зовнішнього середовища, і технологічності процесу покриття для його розплаву явилося створення нової сполуки для покриття. Сполука для покриття згідно з цим винаходом має стійкість для розтріскування від зовнішнього навантаження (СРЗН, F20) (ASTM, Американське товариство з випробування матеріалу, 1693/А, 10% Igepal.) по меншій мірі 100год., переважно по меншій мірі 500год., але найкраще по меншій мірі 1000год. і саме найкраще 2000год. У принципі, сполука для покриття за винаходом придатна для будь-якої твердої підложки, такої як частка, порошок, зерно, пісок, гранула, гранулат, наповнювач, волокно, плівка, еластична оболонка, дефект штукатурки, покриття, шар фарби, чохол, діафрагма, мембрана, шкіра, перегородка, захисне покриття, фольга, тонкий лист, тканина, матерія, полотно, текстиль, цигарковий папір, газета, дошка, міцний папір, картон, деревноволокниста плита, палітурний папір, клеєний картон, диск, шаруватий матеріал, прошарок, пластина, плита, бетонна панель, зріз, проставка, тонкий диск, тасьма, пас, матеріал для затягування, стрічка, точило, шнур, прокладка, смуга, мотузка, нитка, напилог, буртик, різьба, провід, сталевий трос, кабель, дротовий канат, пряжа, канат, кабелепровід, корд, лінія, сталевий канат, корпус, блок, деталь, відлив, заготовка, напівфабрикат, фасонна деталь, відформована деталь, ливарна форма, фасонна заготовка, спеціальний відлив., спеціальна заготовка, болванка, коромисло, стріла крана, стовп, пруток, вал, хвостовик інструменту, спиця, шток, важіль, затискувальний патрон, рукоятка, шпилька, повід, вісь, димова труба, штанга, трубка, шланг, гнучкий рукав, муфта, бочка, жолоб, труба, водостічна тр уба, вентиль, профіль. Переважно сполука для покриття за винаходом є покриваючим матеріалом для твердої підложки, виготовленої з металу, такого як залізо, сталь, благородні метали, металеві сплави, композитні метали, тверді сплави, метали, отримані випіканням, металокераміка, або неметалевий, такий як бетон, цемент, мертель, штукатурка, камінь, скло, фарфор, кераміки, вогнетривкі матеріали, емаль, дерево, деревна кора, пробка, папір та палітурний папір, текстиль, шкіра, гума та каучук., пластики та бітумні матеріали. Найкраще заявна сполука для покриття є покриваючим матеріалом для жорсткої, твердої підложки, переважно жорсткої труби, жорсткого фітинга або жорсткого профілю, найкраще залізних чи сталевих тр уб, фітинга або профілю. Більш конкретно, така труба є залізною чи сталевою тр убою з покриваючою сталеву поверхню ґрунтовкою типу епоксидного лаку і з покриваючим вказану ґрунтовку сполучним реагентом типу карбоксилованого поліетилену. В свою чергу, сполука для покриття, що заявляється, наноситься на шар карбоксилованого поліетилену. На додаток до вищеописаної сполуки для покриття цей винахід відноситься також до способу отримання вказаної сполуки для покриття, заявлений спосіб відповідає вищеописаному. Винахід також належить до застосування сполуки для покриття згідно з наведеним вище описом або отриманої за допомогою запропонованого способу для покриття твердої підложки, такої як частка, порошок, зерно, пісок, гранула, гранулат, наповнювач, волокно, плівка, еластична оболонка, дефект штукатурки, покриття, шар фарби, чохол, діафрагма, мембрана, шкіра, перегородка, захисне покриття, фольга, тонкий лист, тканина, матерія, полотно, текстиль, цигарковий папір, газета, дошка, міцний папір, картон, деревнововолокниста плита, палітурний папір, клеєний картон, диск, шарува тий матеріал, прошарок, пластина, плита, бетонна панель, зріз, проставка, тонкий диск, тасьма, пас, матеріал для затягування, стрічка, точило, шнур, прокладка, смуга, мотузка, нитка, напилок, буртик, різьба, провід, сталевий трос, кабель, дротовий канат, пряжа, канат, кабелепровід, корд, лінія, сталевий канат, корпус, блок, деталь, відлив, відливка., заготовка, напівфабрикат, фасонна деталь, відформована деталь, ливарна форма, фасонна заготовка, спеціальний відлив, спеціальна заготовка, болванка, коромисло, стріла крана, стовп, пруток, вал, хвостовик інструменту, спиця, шток, важіль, затискувальний патрон, рукоятка, шпилька, повід, вісь, димова труба, штанга, трубка, шланг, гн учкий рукав, муфта, бочка, жолоб, труба, водостічна труба, вентиль, профіль. Переважне застосування направлене на покриття твердої підложки, виготовленої з металу, такого як залізо, сталь, благородні метали, металеві сплави, композитні метали, тверді сплави, такі як бетон, цемент, мертель, емаль, дерево, деревна кора, пробка, папір та палітурний папір, текстиль, шкіра, гума та каучук, пластики й бітумні матеріали. Застосування винаходу , найкраще направлене на покриття жорсткої, твердої підложки, переважно жорсткої труби, зокрема, жорсткої труби філінга або профілю, переважно залізної або сталево і труби, фітинга або профілю. У випадку покриття металевої труби, такої як залізна чи сталева труба, сполукою для покриття згідно з винаходом, трубу переважно покривають грунтовкою типу епоксидного лаку, а шар гр унтовки в свою чергу покривають шаром сполучного реагенту типу карбоксилованого поліетилену, після чого на вказаний шар сполучного реагенту наносять сполуку для покриття. Нижче, тільки з метою ілюстрації цього винаходу, приведено декілька прикладів. В цих прикладах отримували і випробовували бімодальний поліетилен. Отримування полягало у наступному: Приклад 1. Бімодальний поліетилен N1 отримали з каталізатором типу Циглера-Натта, виготовленим згідно з патентом Фінляндії N FI 942945, в одному кільцевому та одному газофазному реакторах, з'єднаних послідовно. В кільцевому реакторі етен полімеризували в присутності водню, отримавши у результаті СРП2=468. У газофазному реакторі етен полімеризували з 1-бутеном і воднем. Продуктивність реакторів складала 45%/55%. У кінцевому продукті СРП2=1,3, ВСР21/5=18 і щільність 941кг/м 3. Вімодальний поліетилен N2 отримували з каталізатором типу Циглера-Натта в одному кільцевому і одному газофазному реакторах, з'єднаних послідовно. В кінцевому реакторі етен полімеризували в присутності водню, отримавши у результаті СРП2=444. В газофазному реакторі етен полімеризували з 1-бутеном та воднем. Продуктивність реакторів складала 40%/60%. У кінцевому продукті СРП2=1,3, ВСР21/5=16 й щільність 940кг/м 3. Контрольний матеріал використовували комерційний матеріал з низькою усадкою НЕ 6066 фірми Borealis. Приклад 2. Бімодальний поліетилен N3 отримували з каталізатором типу Циглера-Натта, виготовленим згідно з патентом Фінляндії N FI 942949, в одному кільцевому і одному газофазному реакторах, з'єднаних послідовно. В кільцевому реакторі етен полімеризували в присутності водню, отримавши в результаті СРП2=492. В газофазному реакторі етен полімеризували з 1-бутеном і воднем. Продуктивність реакторів складала 45%/55%. В кінцевому продукті СРП2=0,4, ВСР21/5=21 і щільність 941кг/м 3. Бімодальний поліетилен N4 отримували з каталізатором типу Циглера-Натта в одному кільцевому і одному газофазному реакторах, з'єднаних послідовно» отримавши у результаті СРП2=53. В газофазному реакторі етен полімеризували з 1-бутеном і воднем. Продуктивність реакторів складала 44%/5б%. В кінцевому продукті СРП2=0,3, ВСР21/5=17 і щільність 941кг/м 3. Контрольной продукт використовували комерційний покриваючий матеріал для сталевих тр уб НЕ 6060 фірми Borealis. Приклад 3. Бімодальний поліетилен N5 отримували з каталізатором типу Циглера-Натта, виготовленим згідно з патентом Фінляндії N FI 942949 в одному кільцевому й одному газофазному реакторах, з'єднаних послідовно. В кільцевому реакторі етен полімеризували в присутності водню, отримавши в результаті СРП2=384. В газофазному реакторі етен полімеризували з 1-бутеном та воднем. Продуктивність реакторів складала 45%/55%. В кінцевому продукті СРП2=0,5, ВСР21/5=19 і щільність смоли-основи 944кг/м 3. Бімодальний поліетилен N6 отримували з каталізатором типу Циглера-Натта, виготовленим згідно з патентом Фінляндії N FI 942949 в одному кільцевому і одному газофазному реакторах, з'єднаних послідовно. Перед введенням каталізатора в кільцевий реактор провели передполімеризацію. Ступінь передполімеризації складала 62г/г. У кільцевому реакторі етен полімеризували в присутності водню, отримавши в результаті СРП2=274. В газофазному реакторі етен полімеризували з 1-бутеном і воднем. Продуктивність реакторів складала 48%/52%. В кінцевому продукті СРП2=0,5, ВСР21/5=20 і щільність смоли-основи 945кг/м 3. Бімодальний поліетилен N7 отримували з каталізатором типу Циглера-Натта, виготовленим згідно з патентом Фінляндії N FI 942949, в одному кільцевому і одному газофазному реакторах, з'єднаних послідовно. В кільцевому реакторі етен полімеризували в присутності водню і 1-бутена, отримавши в результаті СРП2=230 і щільність 943кг/м 3. В газофазному реакторі етен полімеризували з 1-бутеном й водню. Продуктивність реакторів складала 43%/57%. В кінцевому продукті СРП2=0,5, ВСР21/5=19 і щільність смоли-основи 927кг/м 3. Головні якості кінцевих продуктів з прикладів 1-2 визначені у таблицях 1 і 2. В таблиці 1 проведене порівняння покриваючих матеріалів N1 та N2 згідно з винаходом із комерційним матеріалом (НЕ 6066). Як. видно з таблиці 1, за стійкістю до розтріскування від зовнішнього навантаження (СРЗН) і за швидкістю продавлювання покриваючий матеріал згідно з винаходом переважає відповідний звичайний матеріал для покриття. Таблиця 1 Якості бімодальних поліетиленових матеріалів у порівнянні з існуючими комерційними матеріалами Матеріал СРП2 (г/10хв.) ВСР 21/5 Молекулярна маса Mw Mw/Mn Густина (кг/м 3) СРЗН, F20 (год) Усадка, 100°C/24год.(%)1 Міцність на розливання (МПа) Швидкість продавлювання, мас (м/хвил.)2 Поліетилен N1 1,3 18 Поліетилен N2 1,3 16 НЕ 6066 2,0 11 941 >2000 0,45 21 42 940 >2000 0,6 21 42 941 смола-основа 106 1 20 6 1 - Кабельна лінія 210°С і 75м/хвил. 2 - Лінія нанесення покриття Demag: шнек Ø45мм, L/D=24, ширина головки =450мм, зазор головки =0,5мм. В таблиці 2 проведене порівняння покриваючих матеріалів N3 і N4 згідно з цим винаходом з відповідним комерційним матер і сілом для покриття (НЕ 6060). Як видно з таблиці 2, матеріали згідно з цим винаходом значно переважають звичайні покриваючі матеріали також і при більш низькому CPП2. Таблиця 2 Якості бімодальних поліетиленових матеріалів у порівнянні з існуючими комерційними матеріалами, СРП2~0,3г/10хвил. Матеріал СРП2 (г/10хв.) СРП5 (г/10хв.) СРП21 (г/10хв.) ВСР 21/5 Молекулярна маса Mw Mw/Mn Густина (кг/м 3) СРЗН, F20 (год) Усадка, 100°C/24год.(%)1 Міцність на розливання (МПа) Швидкість продавлювання, мас (м/хвил.)2 Поліетилен N3 0,4 1,7 34 20 Поліетилен N4 0,3 1,2 20 17 941 >2000 0,9 21 37 НЕ 6066 0,29 1,3 22 17 217000 13,1 937,3 смола-основа 941 >2000 1,1 23 40 4-10 1 - Кабельна лінія 210°С і 75м/хвил. 2 - Лінія нанесення покриття Demag: шнек Ø45мм, L/D=24, ширина головки =450мм, зазор головки =0,5мм. Таблиця 3 Технологічні параметри контрольного матеріалу НЕ 6060 і поліетиленів N5, N6 і N7, тестовані на екстудері Barmag Ø60мм, L/D=24 з плоскою головкою шириною 240мм і зазором головки 1,5мм. Швидкість шнека екструдера складала 85рад/хвил. Матеріал НЕ 6066, (контр.) Поліетилен N5 Поліетилен N6 Поліетилен N7 Температура плавлення 270 266 269 256 Струм, А 42 38 37 42 Тиск, бар 379 341 342 368 Видно, що не дивлячись на високу температуру плавлення, витрачена потужність і тиск в головці для контрольного матеріалу були високими, що вказує на погіршення технологічності в порівнянні з матеріалами цього винаходу. Дуже важливою характеристикою матеріалу для покриття є максимальна швидкість продавлення матеріалу, тобто максимальна продуктивність екструдера. В таблиці 4 показано, що для матеріалів згідно з цим винаходом лінійна швидкість може бути збільшена по меншій мірі на 67% у порівнянні з контрольним матеріалом НЕ 6060. Відзначимо, що подальше-збільшення швидкості вище 25м/хвил., обмежено не руйнуванням плівок поліетиленів N5, N6, N7, а можливостями обладнання. Таблиця 4 Максимальна швидкість продавлювання матеріалів із приклада 3 на екструдері Barmag Ø60мм, L/D=24. Ширина і зазор головки складали, відповідно, 240мм і 1,5мм. Плівка, відлита з розчину, наносилася на сталеву трубу Ø150мм, попередньо вкриту епоксидною смолою й сполучним реагентом. Матеріал НЕ 6066, (контр.) Поліетилен N Поліетилен N6 Поліетилен N7 Максимальна швидкість продавлювання, м/хвил. 15 ³25 ³25 ³25 Витрати матеріалу, кг/м 3 36 ³51,8 ³50,9 ³54

ДивитисяДодаткова інформація

Назва патенту англійськоюA coating composition

Назва патенту російськоюКомпозиция для покрытия

Автори російськоюLeiden, Leif

МПК / Мітки

МПК: C09D 123/00

Мітки: покриття, композиція

Код посилання

<a href="https://ua.patents.su/6-68329-kompoziciya-dlya-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Композиція для покриття</a>

Попередній патент: Пароксетинова композиція з контрольованим вивільненням та спосіб лікування

Наступний патент: Спосіб лікування онкологічних захворювань

Випадковий патент: Пристрій для спалювання газоподібного й/або твердого пилоподібного палива