Корозійностійкий високотемпературний композиційний матеріал системи zrb2-sic

Номер патенту: 69324

Опубліковано: 25.04.2012

Автори: Лавренко Володимир Олексійович, Коротєєв Олександр Васильович, Григор'єв Олег Миколайович, Субботін Володимир Іванович, Личко Валерій Володимирович, Галанов Борис Олександрович, Панасюк Алла Денисівна, Котенко Валерій Антонович, Дубовик Тетяна Василівна

Формула / Реферат

Корозійностійкий високотемпературний композиційний матеріал системи ZrB2-SiC, що містить диборид цирконію ZrB2 і карбід кремнію SiC, який відрізняється тим, що додатково містить дисиліцид цирконію ZrSi2, діоксид цирконію ZrO2 і карбід бору В4С при такому співвідношенні компонентів, об %:

диборид цирконію ZrB2

21-69

карбід кремнію SiC

20-60

дисиліцид цирконію ZrSi2

2-14

діоксид цирконію ZrO2

3-5

карбід бору В4С

2-4.

Текст

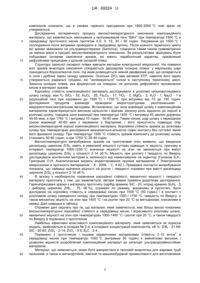

Реферат: Корозійностійкий високотемпературний композиційний матеріал системи ZrB2-SiC містить диборид цирконію ZrB2 і карбід кремнію SiC, дисиліцид цирконію ZrSi2, діоксид цирконію ZrO2 і карбід бору В4С при такому співвідношенні компонентів, об %: диборид цирконію ZrB2 21-69 карбід кремнію SiC 20-60 дисиліцид цирконію ZrSi2 2-14 диоксид цирконію ZrO2 3-5 карбід бору В4С 2-4. UA 69324 U (12) UA 69324 U UA 69324 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, а саме - до корозійностійких високотемпературних композиційних матеріалів. Матеріал, що заявляється, може бути використано в тепловій енергетиці, металургійній, хімічній та машинобудівній промисловості. Аналогом розробленому матеріалу може бути гарячепресований композиційний матеріал системи SiC-ZrB2-B4C, який містить, об %: диборид цирконію ZrB2 - 5-20, карбід бору В4С - 20, карбід кремнію SiC - решта (Григорьев О.Н., Субботин В.И., Перепелкин А.В., Бродниковский Н.П., Гогоци Г.А., Гогоци Ю.Г. Структурное состояние и прочность керамки системы SіС-В4СМеВ2 // Электронная микроскопия и прочность материалов.-1999. - С. 129-142). Експериментально доведено, що значення міцності на згин матеріалу (300 МПа) в інтервалі температур 20-1200 °C не змінюються, а це свідчить про достатньо високу корозійну стійкість матеріалу при окисненні. Недоліком цього аналога є те, що не проведено експериментальне дослідження процесів окиснення композиційного матеріалу при нагріванні на повітрі до температури 1200 °C і вище з визначенням хімічного складу поверхні зразків після окиснення. Другим аналогом може бути гарячепресований композиційний матеріал системи AlN-ZrB2ZrSi2 з різним вмістом твердого розчину ZrB2-ZrSi2 (15, 30 і 50 мас %). Вміст ZrSi2 в зразках відносно до ZrB2 дорівнює 10 мас %. (Лавренко В.А., Панасюк А.Д., Подчерняева И.А. Высокотемпературное окисление композиционных керамических материалов системы AlN-ZrB2ZrSi2 // Порошковая металлургия.-2008. - № 1/2. - С. 196-208). Досліджені кінетика і механізми високотемпературного (до 1450 °C) окиснення на повітрі отриманих гарячепресованих зразків. Встановлено, що в процесі окиснення компоненти окалини взаємодіють між собою з утворенням самоармованої окалини. Розроблений матеріал рекомендований для використання до 13001400 °C. Недоліком керамічного матеріалу є те, що його не можна використовувати при температурах, вищих за 1400 °C. Як прототип був вибраний композиційний матеріал на основі дибориду цирконію складу, об %: карбід кремнію SiC - 20, нітрид кремнію Si3N4 - 5, диборид цирконію ZrB2 - решта, отриманий гарячим пресуванням при 1870 °C. (F. Monteverde, A.Bellosi. Oxidation of ZrB2-based Ceramics in Dry Air// Journal of the Electronical Society. - v. 150.-2003. - P. B552-B559). Проведено дослідження стійкості зразків до окиснення на повітрі при нагріванні до 1350 °C із швидкістю 2 °C/хв. та в умовах ізотермічної витримки при 1120 °C протягом 20 годин. Встановлено, що в цих умовах на поверхні зразків з'являється захисний шар, який складається з двох прошарків: нижній - на основі діоксиду цирконію ZrO2 і верхній - боросилікатне скло, які захищають кераміку від окиснення. Недоліком цього матеріалу є те, що невідома його поведінка в процесі окиснення при температурах, вищих за температурні умови проведених досліджень, тому що такі експерименти взагалі не проводили не тільки в середовищі кисню, але і на повітрі. В основу корисної моделі "Корозійностійкий високотемпературний композиційний матеріал системи ZrB2-SiC" поставлена задача створення композиційного матеріалу з високою стійкістю до окиснення у середовищі кисню при температурі 1500 °C (витримка 50 годин), корозійною стійкістю до розплавлених шлаків при температурах 1500-1750 °C і з достатньо високими механічними властивостями. Поставлену задачу вирішували шляхом додавання до суміші порошків дибориду цирконію ZrB2 і карбіду кремнію SiC порошків дисиліциду цирконію ZrSi2, діоксиду цирконію ZrO2 і карбіду бору В4С і дотриманням оптимального кількісного співвідношення компонентів, об %: диборид цирконію ZrB2 21-69 карбід кремнію SiC 20-60 дисиліцид цирконію ZrSi2 2-14 діоксид цирконію ZrO2 3-5 карбід бору В4С 2-4. Причинно-наслідковий зв'язок між сукупністю суттєвих ознак корисної моделі і технічного результату є очевидним із нижченаведеного опису. Диборид цирконію ZrB2 використовували як матеріал, що має невеликий коефіцієнт термічного розширення, високі значення твердості, теплопровідності і стійкості до деяких агресивних середовищ, але є недостатньо стійкий до окиснення, має відносно невелику механічну міцність. Карбід кремнію SiC може підвищити механічну міцність композиту, а також його корозійну стійкість до окиснення і розплавлених шлаків. Добавки дисиліциду цирконію ZrSi2 і діоксиду цирконію ZrO2 повинні суттєво вплинути на підвищення стійкості до окиснення. Крім того, дисиліцид цирконію ZrSi2 і карбід бору В4С можуть активізувати процес гарячого пресування, знизити його температуру і підвищити щільність, високотемпературну корозійну стійкість, механічну міцність і твердість матеріалу. 1 UA 69324 U 5 10 15 20 25 30 35 40 45 50 55 60 Корозійностійкий високотемпературний композиційний матеріал системи ZrB2-SiC одержували методами порошкової металургії. Вихідні порошки: диборид цирконію ZrB2, карбід кремнію SiC, дисиліцид цирконію ZrSi2, діоксид цирконію ZrO2 і карбід бору В4С змішували у відповідних співвідношеннях та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-4 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах в температурному інтервалі 1800-2000 °C при тиску 30 МПа, часі витримки при заданій температурі 15-30 хвилин до повної усадки. Залишкова пористість зразків не перевищувала 4-5 %. Досліджували п'ять складів корозійностійкого високотемпературного композиційного матеріалу системи ZrB2-SiC, які одержували таким чином: Приклад 1. Порошки дибориду цирконію, карбіду кремнію, дисиліциду цирконію, діоксиду цирконію і карбіду бору змішували у співвідношенні, об %: 73 - дибориду цирконію ZrB2, 15 - карбіду кремнію SiC, 1 - дисиліциду цирконію ZrSi2, 6 - діоксиду цирконію ZrO2, 5 - карбіду бору В4С та розмелювали у планетарному млині в середовищі ацетону 6 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-4 мкм. Зразки отримували гарячим пресуванням в графітових прес-формах в температурному інтервалі 1800-2000 °C при тиску 30 МПа, часі витримки при заданій температурі 15-30 хвилин до повної усадки. Приклад 2. Порошки дибориду цирконію, карбіду кремнію, дисиліциду цирконію, діоксиду цирконію і карбіду бору змішували у співвідношенні, об %: 69 - дибориду цирконію ZrB2, 20 - карбіду кремнію SiC, 2 - дисиліциду цирконію ZrSi2, 5 - діоксиду цирконію ZrO2, 4 - карбіду бору В4С та розмелювали у планетарному млині в середовищі ацетону 6 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-4 мкм. Зразки отримували гарячим пресуванням в графітових прес-формах в температурному інтервалі 1800-2000 °C при тиску 30 МПа, часі витримки при заданій температурі 15-30 хвилин до повної усадки. Приклад 3. Порошки дибориду цирконію, карбіду кремнію, дисиліциду цирконію, діоксиду цирконію і карбіду бору змішували у співвідношенні, об %: 43 - дибориду цирконію ZrB2, 40 - карбіду кремнію SiC, 10 - дисиліциду цирконію ZrSi2, 4 - діоксиду цирконію ZrO2, 3 - карбіду бору В4С та розмелювали у планетарному млині в середовищі ацетону 6 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-4 мкм. Зразки отримували гарячим пресуванням в графітових прес-формах в температурному інтервалі 1800-2000 °C при тиску 30 МПа, часі витримки при заданій температурі 15-30 хвилин до повної усадки. Приклад 4. Порошки дибориду цирконію, карбіду кремнію, дисиліциду цирконію, діоксиду цирконію і карбіду бору змішували у співвідношенні, об %: 21 - дибориду цирконію ZrB2, 60 - карбіду кремнію SiC, 14 -дисиліциду цирконію ZrSi2, 3 - діоксиду цирконію ZrO2, 2 - карбіду бору В4С та розмелювали у планетарному млині в середовищі ацетону 6 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-4 мкм. Зразки отримували гарячим пресуванням в графітових прес-формах в температурному інтервалі 1800-2000 °C при тиску 30 МПа, часі витримки при заданій температурі 15-30 хв. до повної усадки. Приклад 5. Порошки дибориду цирконію, карбіду кремнію, дисиліциду цирконію, діоксиду цирконію і карбіду бору змішували у співвідношенні, об %: 15 - дибориду цирконію ZrB2, 64 - карбіду кремнію SiC, 18 - дисиліциду цирконію ZrSi2, 2 - діоксиду цирконію ZrO2, 1 - карбіду бору В4С та розмелювали у планетарному млині в середовищі ацетону 6 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-4 мкм. Зразки отримували гарячим пресуванням в графітових прес-формах в температурному інтервалі 1800-2000 °C при тиску 30 МПа, часі витримки при заданій температурі 15-30 хвилин до повної усадки. На механічно оброблених (методами шліфування та полірування) гарячепресованих зразках розміром 4543 мм, а також 1052 мм визначали фазовий склад, стійкість до окиснення, корозійну стійкість до розплавленого шлаку, механічну міцність і твердість. Отримані дані наведені в таблиці. Проведені рентгенівські і мікроскопічні дослідження фазового складу 2 UA 69324 U 5 10 15 20 25 30 35 40 45 50 55 60 композитів показали, що в умовах гарячого пресування при 1800-2000 °C нові фази не утворюються. Дослідження ізотермічного процесу високотемпературного окиснення композиційного матеріалу, що заявляється, виконували у програмованій печі "Bähr" при температурі 1500 °C в середовищі проточного кисню протягом 0,5; 3; 15; 30 і 50 годин. Нагрівання до 1500 °C і охолодження після витримки проводили в середовищі аргону. Після кожного термічного циклу всі зразки зважували на ультрамікротерезах (Sartorius), слідкуючи таким чином гравіметрично за зміною маси в процесі високотемпературного окиснення. За результатами зважувань були побудовані ізотерми окиснення зразків, які мають параболічний характер, зумовлений дифузійними процесами у щільній оксидній плівці. Структуру захисної оксидної плівки вивчали методом електронної мікроскопії. На поверхні всіх зразків внаслідок окиснення утворюється двошарова оксидна плівка: у верхньому шарі знаходиться боросилікатне скло, під яким розміщується нижній двофазний шар, що складається із скла і дрібних зерен оксиду цирконію. Оскільки ZrO2 має великий КТР, навколо його зерен утворюються радіальні тріщини, які "заліковуються" склом в наступному термічному циклі. Захисна оксидна плівка, яка формується на поверхні, не допускає дифузійного проникнення кисню в матеріал зразків. Корозійну стійкість композиційного матеріалу досліджували в розплаві низьковуглецевого шлаку складу, мас %: SiO2 - 52, Аl2О3 - 25, Fe2O3 - 17, ТіО2 - 2, MgO2 - 2, K2О - 1, Na2O - 1 в індукнційній печі при нагріванні до 1500 °C і 1750 °C при витримці від 10 до 150 годин. Дослідження продуктів взаємодії проводили мікроструктурним, рентгенівським і мікрорентгеноспектральним методами. Встановлено, що зона взаємодії шлаку з композиційним матеріалом характеризується високою щільністю і відіграє захисну роль відносно до корозії в розплаві шлаку: товщина зони взаємодії при температурі 1450 °C і витримці 45 хвилин дорівнює 40-50 мкм, а при 1750 °C і витримці 10 годин - 50-60 мкм. Таким чином, шар шлаку з перехідною зоною взаємодії 40-60 мкм з керамікою є бар'єрним, і його присутність підвищує опір високотемпературній корозії композиційного матеріалу. Корозійна стійкість зразків до розплаву шлаку при температурах дослідження визначається кількістю годин контакту без суттєвої зміни його фазового складу. При температурі 1500 °C стійкість зразків композиту до розплаву шлаку становить 50-60 годин, а при 1750 °C-35-40 годин. Високотемпературні випробування зразків на триточковий згин виявили, що введення дисиліциду цирконію ZrSi2 навіть в невеликій кількості суттєво підвищує їх міцність, причому в інтервалі температур 1000-1200 °C значення міцності на згин не змінюються при вмісті дисиліциду цирконію ZrSi2 у кількості 2-14 об %. Міцність при розтягу і твердість по Вікерсу досліджували контактним методом в залежності від навантаження на індентор (Галанов Б.А., Григорьев О.Н. Аналитическая модель индентирования хрупких материалов // Электронная микроскопия и прочность материалов. - К.: 2006. - С. 4-42.). Проведені контактні випробування показали, що найвищі значення міцності на розтяг і твердості отримані при вмісті дисиліциду цирконію ZrSi2 у кількості 2-14 об %. В зв'язку з необхідністю порівняння корозійної стійкості, механічної міцності і твердості матеріалу прототипу з тим, що заявляється, автори заявки провели додаткове дослідження. Гарячепресовані зразки з матеріалу прототипу (карбід кремнію SiC - 20, нітрид кремнію Si3N4 - 5 і диборид цирконію ZrB2 - 75, об %), отримані по режиму, вказаному в прототипі, були досліджені на корозійну стійкість в середовищі кисню при 1500 °C (50 годин) і в контакті з розплавом шлаку наведеного складу при температурах 1500 і 1750 °C, твердість по Вікерсу, а також механічну міцність на згин при 1400 °C і на розтяг при 20 °C за методиками, описаними в заявці. Дані наведені в таблиці. Отримані дані свідчать про те, що матеріал, який заявляється, має більш високі показники високотемпературної корозійної стійкості в середовищі кисню і агресивного розплаву шлаку, механічної міцності на згин при температурах 1000-1400 °C і розтяг при 20 °C, а також твердості по Вікерсу в порівнянні з прототипом. Найбільш ефективні властивості композиційного матеріалу, який заявляється як корисна модель, виявляються в складах № 2-4, в інтервалі концентрацій компонентів, об %: ZrB2 - 21-69; SiC - 20-60; ZrSi2 - 2-14; ZrO2 - 3-5; B4C - 2-4. 2 Порівняно з прототипом і іншими керамічними матеріалами стійкість 2-10 мг/см в середовищі кисню при температурі 1500 °C (витримка 50 годин) є вийнятково високою і дозволяє віднести розроблений композиційний матеріал до категорії ультракорозійностійких матеріалів. Матеріал, що заявляється, може бути використано в тепловій енергетиці для жарових труб пальників, а також в металургійній, хімічній та машинобудівній промисловості для виготовлення 3 UA 69324 U корозійностійких деталей, які працюють в умовах високих температур в середовищі кисню або повітря та в контакті з агресивними розплавами шлаків: обладнання печей, чохли термопар, тиглі, труби, футерівка ванн, захисна окалиностійка арматура, тощо. Таблиця Склад та властивості корозійностійкого високотемпературного композиційного матеріалу системи ZrB2-SiC в порівнянні з прототипом. Корозійна стійкість Механічні властивості у Міцність Склад матеріалу, об% №№ у кисні, в розплаві Твердість, повітрі, Міцність на згин, МПа на Скламг/см2 шлаку, години. ГПа 2 мг/см розтяг, дів (100-300Н) МПа 1120°C, 1500°C SiC ZrSi2 ZrO2 В4С ZrB2 Si3N4 1500°C 1750°С 1000°C 1200°С 1400°C (5-300Н) 20 год. 50 год. 1 15 1 6 5 73^ 23 78-85 24-32 252 209 134 320-400 12-15 2 20 2 5 4 69 2 140-150 35-40 470 470 310 500-600 16-20 3 40 10 4 3 43 5 140-150 35-40 476 476 380 500-600 16-20 4 60 14 3 2 21 10 140-150 35-40 479 479 315 500-600 16-20 5 64 18 2 1 15 19 41-48 23-27 390 280 186 410-512 15-18 Прототип 20 75 5 1-2 27 45 23 430 250 115 310-400 14,6 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Корозійностійкий високотемпературний композиційний матеріал системи ZrB2-SiC, що містить диборид цирконію ZrB2 і карбід кремнію SiC, який відрізняється тим, що додатково містить дисиліцид цирконію ZrSi2, діоксид цирконію ZrO2 і карбід бору В4С при такому співвідношенні компонентів, об. %: диборид цирконію ZrB2 21-69 карбід кремнію SiC 20-60 дисиліцид цирконію ZrSi2 2-14 діоксид цирконію ZrO2 3-5 карбід бору В4С 2-4. Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюCorrosion-resistant high-temperature composite material of zrb2-sic system

Автори англійськоюHryhoriev Oleh Mykolaiovych, Panasiuk Alla Denysivna, Dubovyk Tetiana Vasylivna, Lavrenko Volodymyr Oleksiiovych, Halanov Borys Oleksandrovych, Kotenko Valerii Antonovych, Korotieiev Oleksandr Vasyliovych, Lychko Valerii Volodymyrovych, Subbotin Volodymyr Ivanovych

Назва патенту російськоюКоррозионностойкий высокотемпературный композиционный материал системы zrb2-sic

Автори російськоюГригорьев Олег Николаевич, Панасюк Алла Денисовна, Дубовик Татьяна Васильевна, Лавренко Владимир Алексеевич, Галанов Борис Александрович, Котенко Валерий Антонович, Коротеев Александр Василиевич, Личко Валерий Владимирович, Субботин Владимир Иванович

МПК / Мітки

МПК: C04B 35/565, C04B 35/488

Мітки: композиційний, високотемпературний, zrb2-sic, корозійностійкий, системі, матеріал

Код посилання

<a href="https://ua.patents.su/6-69324-korozijjnostijjkijj-visokotemperaturnijj-kompozicijjnijj-material-sistemi-zrb2-sic.html" target="_blank" rel="follow" title="База патентів України">Корозійностійкий високотемпературний композиційний матеріал системи zrb2-sic</a>

Попередній патент: Спосіб виготовлення шарнірів для протезно-ортопедичних виробів

Наступний патент: Спосіб прямого одержання електричної енергії з будь-якого електроліту та пристрій для його реалізації

Випадковий патент: Спосіб діагностики функціонального стану статевої системи корів за вмістом сіалових кислот у лохіях