Розсіювач для сипучих матеріалів

Номер патенту: 74314

Опубліковано: 15.11.2005

Автори: Лебедєв Анатолій Анатолійович, Кириченко Сергій Анатолійович

Формула / Реферат

1. Розсіювач для сипучих матеріалів, який включає робочий орган, що виконаний у вигляді ситового корпусу з засобами введення сипучого матеріалу та відведення фракцій, змонтований на опорному механізмі з можливістю переміщення в горизонтальній площині і оснащений приводом кругових коливань, що включає баластну масу, який відрізняється тим, що баластна маса змонтована на окремому опорному механізмі з можливістю переміщення в горизонтальній площині, а привід кругових коливань оснащено коромислом, яке з'єднує баластну масу з ситовим корпусом і оснащено приводом обертання навколо вертикальної осі.

2. Розсіювач за п.1, який відрізняється тим, що баластна маса виконана у вигляді додаткового ситового корпусу.

3. Розсіювач за п.1, який відрізняється тим, що баластна маса виконана у вигляді бункера для сипучого матеріалу.

4. Розсіювач за п.1, який відрізняється тим, що баластна маса виконана у вигляді транспортуючого жолоба.

Текст

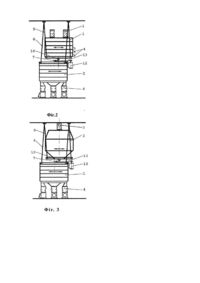

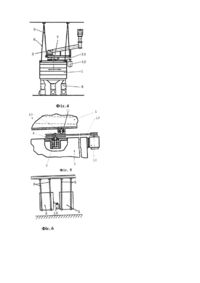

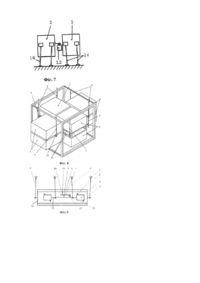

Винахід відноситься до пристроїв для розділення сипучих матеріалів за лінійними розмірами, а більш конкретно він стосується конструкції розсійників і може бути використаний у борошняній, круп'яній, харчовій, хімічній, промисловості, виробництві будівельних матеріалів і фарб, порошковій металургії, фармації та багатьох інших галузях. Відомо, що сипучі матеріали широко використовуються у багатьох галузях і від їх якості суттєво залежить якість кінцевих виробів. Обробка сипучих матеріалів з метою очищення їх від домішок та калібрування вважається дуже давнім технологічним процесом, оскільки людина з незапам'ятних часів просіювала зерно і продукти його переробки. Для здійснення цього процесу на протязі віків були створені різноманітні технічні засоби, від примітивних ручних сит до сучасних потужних автоматизованих ліній безперервної дії. Всі розсійники, незалежно від перероблюваного матеріалу, мають схожу конструкцію. У загальному вигляді розсійник являє собою машину, що здійснює розділення сипучої суміші на фракції за допомогою робочого органу, виконаного у вигляді плоских сит, об'єднаних у ситовий корпус, який виконує коливання у горизонтальній площині. Ситовій корпус змонтований на пружній опорній системі у вигляді стійок, або підвісок. Переміщення ситового корпуса в горизонтальній площині забезпечує привід. При цьому форма коливань робочого органу (кругові, еліптичні, прямолінійні) визначається конструкцією привіду та опорної системи, а динамічні характеристики (частота, амплітуда) визначаються масою робочого органу, пружністю опорної системи, внутрішніми і зовнішніми протидіями зусиллям привіда. Для приведення в рух робочих органів розсійників застосовують різноманітні пристрої [1], серед яких виділяються кінематично жорсткі (ексцентрикові, кривошипні, кривошипно-шатунні) та інерційні (де балансні, само-балансні, маятникові) привіди, кожен з яких має свої переваги та недоліки. Кінематично жорсткі привіди забезпечують задану амплітуду коливань ситового корпусу при зміні частоти коливань, технологічного навантаження, або маси, яка коливається. Суттєвим недоліком їх є дія великих інерційних сил на елементи привіду, обумовлена незбалансованістю рухомих мас. Інерційні привіди мають просту та надійну в роботі конструкцію. В патентній літературі описано багато конструкцій розсійників з такими привідами, наприклад розсійник [2], що включає робочий орган у вигляді ситового корпусу, закріпленого на тросовій підвісці, та оснащений привідом коливань у вигляді вертикального валу, закріпленого на ситовому корпусі, зв'язаного з електродвигуном та спорядженого баластною масою у вигляді двох дебалансів, один з яких встановлено над ситовим корпусом, а другий - під ним. Відомо розсійник [3], що має робочий орган у вигляді двох ситових корпусів, які розміщені один над другим і закріплені на спільній вертикальній рамі. При цьому рама змонтована на спільному опорному пристрої, виконаному у вигляді тросової підвіски, а дебалансний привід коливань встановлено в проміжку між верхнім та нижнім ситовим корпусами. Відомо також розсійник [4], у якого два ситових корпуси встановлені поряд один з другим на спільній горизонтальній рамі, а дебалансний привід коливань змонтовано в проміжку між ними. Спільним недоліком описаних вище розсійників з інерційним привідами є те, що амплітуда коливань їх ситового корпусу залежить від маси перероблюваного продукту. Найближчим до запропонованого серед відомих є розсійник [5|, який включає два ситових корпуси з засобами введенау матеріалу і вихідними патрубками для фракцій. Ситові корпуси встановлені один над другим та закріплені на спільній рамі, яка встановлена на опорному пристрої, виконаному у вигляді тросової підвіски. При цьому дебалансний привід кругових коливань розташовано в проміжку між верхнім та нижнім ситовим корпусами. Зазначений привід виконано у вигляді спорядженого привідом обертання вертикального валу, який встановлено в підшипниках на ситовому корпусі. На зазначеному валу закріплено баластну масу. Найважливішим недоліком описаного розсійника, як і всіх розсійників з дебалансним привідом, є те, що нічим не збалансовані доцентрові сили, що діють у горизонтальній площині, передаються через пружну підвіску на елементи кріплення та на будівлю. Крім того вага баластної маси додатково навантажує опорний пристрій розсійника, оскільки вона додається до ваги ситового корпусу. При цьому вага зазначеної баластної маси складає значну частину від загального навантаження на опорний пристрій. У кінцевому підсумку спільна вага (ситового корпусу з баластною масою) примушує підвищувати міцність елементів опорного пристрою, а це привідить до збільшення їх жорсткості, що у свою чергу вимагає підвищення потужності привіду, щоб він міг долати протидію більш жорсткого опорного пристрою. В результаті для забезпечення необхідної амплітуди коливань треба використовувати більш потужний привід. Але у будь якому разі коливання описаного розсійника примушують вибирати для виробничих приміщень будівлі відповідної міцності, або додатково зміцнювати їх. Крім цього важливим недоліком є і те, що амплітуда коливань ситового корпусу залежить від співвідношення частот вимушених та власних коливань, а також маси ситового корпусу і перероблюваного продукту. В основу винаходу покладена задача удосконалення відомого розсійника, в якому за рахунок зміни конструкції привіда коливань шляхом відділення баластної маси від ситового корпусу встановлення її на окремій пружній опорі та шарнірного сполучення її з кривошипом, який в свою чергу шарнірно сполучено з ситовим корпусом, суттєво зменшено навантаження (обумовлене вагою та незбалансованістю баластної маси) на опорний пристрій ситового корпусу, а крім цього надано можливість використання у якості баластної маси додаткового робочого органу, тобто надати розсійнику додаткову корисну функцію. Поставлена задача вирішується за рахунок того, що у відомому розсійнику для сипучих матеріалів, який включає робочий орган у вигляді ситового корпусу з засобами введенау сипучого матеріалу та відведення фракцій, змонтований на пружному опорному механізмі і оснащений привідом кругових коливань, що виконаний у вигляді спорядженого привідом обертання валу, встановленого на ситовому корпусі та оснащеного баластною масою, запропоновано баластну масу змонтувати на окремому пружному опорному механізмі, а на валу закріпити кривошип, у якого шип шарнірно сполучений з баластною масою. Технічним результатом від запропонованих удосконалень є те, що навантаження при роботі розсійника (обумовлені вагою та неврівноваженістю рухомих мас) розділено на дві частини кожна з яких окремо діє на елементи кріплення та будівлю. В результаті досягається значне розвантаження всіх елементів конструкції розсійника, кріплення його до будівлі та самої будівлі. При цьому створено умови для того, щоб у якості баластної маси використовувати додатковий робочий орган. Суттєвими ознаками запропонованого винаходу спільними з прототипом є такі: Розсійник для сипучих матеріалів; Розсійник включає робочий орган у вигляді ситового корпусу; Ситовий корпус оснащений засобами введенау сипучого матеріалу та відведення фракцій; Ситовий корпус змонтований на опорному механізмі з можливістю переміщення в горизонтальній площині; Ситовий корпус оснащений привідом кругових коливань; Привел включає баластну масу та вертикальній вал з привідом його обертання; Новими суттєвими ознаками винаходу є такі: Баластна маса змонтована на окремому опорному механізмі з можливістю переміщення в горизонтальній площині; Привід кругових коливань споряджено коромислом; Коромисло з'єднує баластну масу з вертикальним валом; Один кінець коромисла закріплено на вертикальному валу, а др угий кінець оснащено шарніром. Суть винаходу ілюстр ується кресленнями: На Фіг.1 - Зображено загальний вигляд розсійника з баластною масою у вигляді вантажу; На Фіг.2 - Те ж з баластною масою у вигляді другого ситового корпусу; На Фіг.3 - Те ж з баластною масою у вигляді вхідного бункера; На Фіг.4 - Те ж з баластною масою у вигляді транспортного жолоба; На Фіг.5 - Зображено загальний вигляд привіду коливань; На Фіг.6 - Зображено варіант потужного розсійника; На Фіг.7 - Зображено варіант розсійника на підвісках; На Фіг.8 - Зображено варіант розсійника на стійках; На Фіг.9 - Зображено варіант потужного розсійника; На Фіг.9 - Зображена кінематична схема потужного розсійника. Запропонований розсійник включає робочий орган у вигляді ситового корпусу 1 та баластної маси 2. При цьому баластна маса може мати вигляд вантажу (див. Фіг.1), але більш раціонально її виконати у вигляді додаткового робочого органу. Найдоцільніше додатковий робочий орган виконати у вигляді другого ситового корпусу (див. Фіг.2), з засобами 3 для введенау матеріалу (суміші) і вихідними патрубками 4 для відведення фракцій. Можливо також додатковий робочий орган розсійника виконати у вигляді вхідного бункера (див. Фіг.3) для сипучого матеріалу, або у вигляді транспортуючого жолоба для введенау матеріалу (див. Фіг.4), чи жолоба для виведення фракцій (на кресленнях не показано), за допомогою яких розсійник підключається до загально-цехової транспортної системи. Опорний механізм розсійника виконаний у вигляді двох окремих опорних пристроїв, що забезпечують можливість переміщення в горизонтальній площині. На одному з опорних пристроїв встановлено основний робочий орган, тобто ситовий корпус, а на другому баластну масу, чи додатковий робочий орган. При цьому опорні пристрої можуть бути тросовими системами 5 та 6 (див, Фіг.1). Для конкретних потреб опорні пристрої робочого органу та баластної маси можуть бути виконані у вигляді пружних стійках (див. Фіг.7)., або робочий орган на тросовій системі, а баластна маса на стійках, чи навпаки. Іншими словами, опорний механізм розсійника виконано у вигляді дво х самостійних опорних пристроїв. Привід кругових коливань (див. Фіг.5) включає згадану ви ще баластну масу 1, коромисло 7 та вертикальний валу 8. Коромисло з'єднує баластну масу з вертикальним валом і одним кінцем закріплене на вертикальному валу, а другий його кінець оснащено шарніром. Коромисло 7 в реальній конструкції виконано у вигляді шківа (див. Фіг.5) закріпленого на вертикальному валу, який за допомогою підшипникової опори 9 встановлено на ситовому корпусі, та приєднано до електричного двигуна 12 через клино-реміневу передачу 13. На шківу (який є коромислом) закріплено шип 10, який шарнірно, наприклад через підшипник 11, сполучено з баластною масою (або додатковим робочим органом). Можливі два практично рівноцінних варіанти конструкції привіду коливань. За першим варіантом вертикальний вал з електродвигуном встановлено на ситовому корпусі, а шип коромисла шарнірно (через підшипник 11) приєднано до баластної маси. За другим варіантом навпаки, вертикальний вал встановлено на баластній масі, а шип коромисла шарнірно приєднано до ситового корпусу. У випадку коли розсійник має баластну масу у вигляді робочого органу, то з точки зору економії виробничої площі, робочі органи доцільно розміщати один над другим, хоча можливе розташування ситових корпусів один поряд з другим (див. Фіг.6 і 7), наприклад при низьких стелях у виробничому приміщенні. В залежності від конкретних умов розсійник можна використовувати у варіанті, коли баластна маса виконана у вигляді ситового корпусу, хоча не менш корисним може бути виконання розсійника, коли в якості баластної маси використовується маса додаткового робочого органу, тобто бункера для перероблюваного матеріалу, або транспортного жолоба. Іншими словами, баластною масою служить маса додаткового робочого органу. Для великих підприємств, що використовують потужне обладнання, може використовуватися варіант розсійника зображеного на Фіг.8. Він включає каркас, встановлений на підлозі цеху, до якого на тросових підвісках прикріплені ситові корпуси 1 та 2. При цьому ситові корпуси 1 встановлені на рамі 14, а дві пари ситових корпусів 2 встановлені на рамі 15. Зазначена рама 14 прикріплена до каркасу на підвісках 6, а рама 15 відповідно на підвісках 5. Рама 14 виконана коробчастою, а рама 15 (своєю середньою частиною) розміщена в порожнині рами 14. Привід кругових коливань (див. Фіг.9) шипом 10 через шарнір 11 сполучено з рамою 14, вал 7 встановлено на рамі 15, хоча може бути і навпаки (на кресленнях не показано), тобто шип шарнірно сполучено з рамою 15, а вал встановлено на рамі 14. Можливий також варіант виконання привіда коливання, за яким коромисло закріплюють безпосередньо на валу електродвигуна (на кресленнях не показано). В процесі роботи запропонованого розсійника сипучий матеріал через засоби подачі 2 потрапляє в ситовий корпус 1, де він розділяється на фракції (див. Фіг.1), що виводяться через вихідні патрубки 4. Ситовий корпус виконує круговий поступальний рух у горизонтальній площині. Зазначений рух забезпечується, з одного боку, завдяки властивостям опорних механізмів (стійок, або тросових підвісок), а з другого боку, завдяки роботі привіду коливань. В разі виконання розсійника згідно Фіг.1 в процесі роботи зазначеного привіду коромисло 7, отримуючи обертаючий момент від двигуна 12, обертається навколо вертикального валу 8 разом з шипом 10. При цьому круговий рух валу 8 через шарнір передається баластній масі 2, а через шарнір шипу 10 - ситовому корпусу 1. Зусилля, що передаються валом 8 баластній масі 2 і шипом 10 ситовому корпусу 1 завдяки опорним пристроям 6 баластної маси та ситового корпусу 5 діють в горизонтальній площині рівні за значенням та протилежні за напрямком. В результаті ситовий корпус 1, виконує круговий поступальний рух у горизонтальній площині. У випадку, коли у якості баластної маси використовується додатковий робочий орган, наприклад другий ситовий корпус, вхідний бункер для перероблюваного матеріалу, чи транспортний жолоб, взаємодія між привідом і цим робочими органами відбувається аналогічно описаній вище. При цьому коливання вхідного бункера (одночасно з ситовим корпусом) забезпечують безперебійну подачу сипучого матеріалу на вхід ситового корпусу, що важливо якщо цей матеріал схильний до ущільнення. Коливання транспортного жолоба забезпечує подачу матеріалу на переробку, або транспортування фракцій матеріалу від ситового корпусу до накопичувача, чи на склад продукції. У випадку потужного розсійника (див. Фіг.8 та 9) привід коливань взаємодіє з рамами 14 та 15, які несуть на собі групи ситових корпусів. Запропонований розсійник у порівнянні з прототипом, при однакових умовах експлуатації, працює надійніше, потребує привіду меншої потужності та більш простих і дешевих конструктивних елементів (насамперед опорних пристроїв і підшипникових вузлів), що забезпечено компенсацією інерційних сил. Одночасно з цим забезпечено виконання розсійником додаткової корисної функції, наприклад збільшення вдвічі просіюючої поверхні, або надійну подачу матеріалу до ситового корпусу, чи відведення фракцій. Але головною перевагою даного розсійника є зниження вимог до міцності будівлі, в якій запропонований розсійник експлуатується. Прийняті до уваги джерела інформації: 1. Борискин М.А., Гортынский В.В. и др. Сепарирующие машины зерноперерабатывающих предприятий (динамика, расчёт и конструкции).- Машиностроение, М.-1979. -Ст.8. 2. Авт. Свідоцтво СРСР №381422 М. кл. 2 В07В1/28. 3. Авт. Свідоцтво СРСР №683815 М. кл. 3 В07В1/28. 4. Авт. Свідоцтво СРСР №718183 М. кл. 2 В07В1/28. 5. Авт. Свідоцтво СРСР №695534 М. кл. 2 В07В1/28. 6. Патент Росії №2188722 Μ. кл. 7 В07В1/40. 7. Авт. Свідоцтво СРСР №1011278 М. кл. 3 В07В1/28. -Прототип.

ДивитисяДодаткова інформація

Назва патенту англійськоюDisperser for bulk materials

Назва патенту російськоюРассеиватель для сыпучих материалов

МПК / Мітки

МПК: B07B 1/38

Мітки: розсіювач, сипучих, матеріалів

Код посилання

<a href="https://ua.patents.su/6-74314-rozsiyuvach-dlya-sipuchikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Розсіювач для сипучих матеріалів</a>

Попередній патент: Водорозчинний або здатний до емульгування концентрат, гель, напіврідка паста, емульсія та розчин, одержані з концентрату

Наступний патент: Спосіб одержання водорозчинного вітамінного препарату

Випадковий патент: Вакуум-апарат періодичної дії для кристалізації цукру