Витратний електрод для одержання високотитанового феросплаву електрошлаковим плавленням

Номер патенту: 77118

Опубліковано: 16.10.2006

Автори: Чепель Сергій Миколайович, Звездін Олександр Опанасович, Полетаєв Євгеній Борисович

Формула / Реферат

1. Витратний електрод для одержання високотитанового феросплаву електрошлаковим плавленням, що містить як наповнювач витратного електрода попередньо ущільнений титановмісний матеріал, замкнений сталевою оболонкою, який відрізняється тим, що як титановмісний матеріал наповнювача витратного електрода використано суміш продукту плавлення ільменіту в електропечі з вмістом ТіO2 не менше 65 мас. %, відновлювача і зв'язуючого матеріалу, а відношення площі поперечного перерізу сталевої оболонки до площі поперечного перерізу наповнювача у витратному електроді складає не більше 0,024, при цьому щільність упаковки суміші наповнювача в сталевій оболонці складає не менше 2,7 т/м3 .

2. Витратний електрод за п. 1, який відрізняється тим, що ущільнення суміші наповнювача, розташованого у витратному електроді, здійснено пресуванням.

3. Витратний електрод за п. 2, який відрізняється тим, що продукт плавлення ільменіту в електропечі містить не менше 79,5 мас. % оксиду титану, а як відновник використано алюмінієвий порошок.

4. Витратний електрод за п. 3, який відрізняється тим, що кількість зв'язуючого матеріалу не перевищує 6 мас. % від маси наповнювача.

Текст

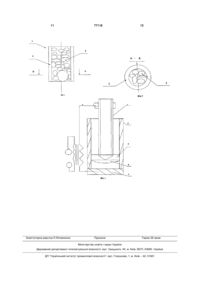

1. Витратний електрод для одержання високотитанового феросплаву електрошлаковим плавленням, що містить як наповнювач витратного C2 2 77118 1 3 77118 4 теріалу для зниження рівня вигару основного компотрібні додаткові конструктивні елементи устанопонента плавлення. Тому пошук оптимальних ревки електрошлакового переплаву - електрокомпжимів ведення електрошлакового плавлення, удоресор й клапанний пристрій, які збільшують абсосконалення конструктивних елементів лютну собівартість кілограма одержуваного зливка електрошлакових установок, вивчення впливу дотакого метала, як за рахунок собівартості самих сліджуваних параметрів процесу на рівень фізикододаткових пристроїв, так і за рахунок підвищення технологічних властивостей одержуваного продукспоживання зовнішньої електроенергії на їх роботу, в кожному конкретному електрошлаковому пету. реплаві конкретного матеріалу є вирішальним фаЗ рівня техніки відомий „Спосіб електрошлакоктором, що суттєво забезпечує його промислову вого переплава‖ за [Авторським свідоцтвом СРСР застосовність й економічну доцільність. №904 332, А1, поданим 25.06.1980, публ. Висока необхідність машинобудування в порі20.01.2000], згідно якому плавлення металу з вивняно дешевому конструкційному матеріалі, яким тратного електрода проводять у водоохолоджуває легована сталь, зосередила пошук вченими ноному кристалізаторі шляхом подавання на витратвих методів одержання таких легуючих компоненний електрод крім робочого струму також тів, як феротитан, одержання яких традиційними імпульсного розрядного струму з напругою 20методами, з-за собівартості та дефіцитності вихід50кВ. При цьому, для підвищення ефективності ної сировини для України, не рентабельно. Приобробки і якості переплавлюваного металу плаввабливість технологій електродугового плавлення, лення ведуть поперемінно поданими чергуючимитаких як електрошлакове плавлення (ЕШП), дося круто зростаючими-похило спадаючими і похизволила дослідникам використовувати переваги ло зростаючими-круто спадаючими імпульсами ЕШП - високу концентрацію теплової енергії елекрозрядного струму з максимальною амплітудою тродуги в порівняно невеликому об'ємі матеріалу, струму в імпульсі 5-50кА й частотою імпульсів 0,5низьку собівартість, простоту й промислову техно500Гц з відношенням часу крутого зростання (спалогічність обладнання для ЕШП - для одержання дання) імпульсу до загального часу розряду його потрібних легуючих компонентів з наступним за1/20-1/10. стосуванням їх у виробництві спеціальних видів Головним недоліком цього винаходу є необсталей. хідність використання спеціального потужного геЗ рівня техніки відомий [патент RU №2030467, нератора імпульсного розрядного струму, який С1, публ. 01.03.1995 на „Спосіб електрошлакового повинен подаватися на витратний електрод, що переплаву металу"], згідно якому зливки металу плавлять, одночасно з робочим струмом електривиробляються електрошлаковим плавленням почної дуги. При цьому подавання імпульсного струрожнистих витратних електродів зі співвідношенму повинно здійснюватися за складними режиманям їх зовнішнього діаметра до внутрішнього рівми (законами), які чергуються у часі і величині з ним 1,3-4,0, при якому підіймання порції шлаку „плаваючими‖ абсолютними значеннями сили і всередині порожнини витратного електрода відбунапруги, що суттєво підвищує собівартість кіловається за рахунок утворення в цій порожнині тисграму метала, що переплавляється за даним вику нижче атмосферного на величину ΔΡ=(0,3-1,3)р находом. g D, де р - щільність утворюваного при плавленні З рівня техніки відомо [Авторське свідоцтво шлаку, кГ/м3, g - прискорення вільного падіння, СРСР №1 037435, А, публ. 23.08.1983, Бюл.31 на м/с2, D - діаметр порожнини електрода, м. У відпо‖Спосіб зміцнення витратного електрода‖], згідно відності з суттю даного винаходу порожнистий якого витратний електрод, наприклад, діаметром витратний електрод у вигляді відпрацювавших 16мм з шихти, що містить 20мас. % лігатури A1-V, свій ресурс, наприклад сталевих товстостінних (з 20мас. % стружки титанового сплав ВТ 1-0, інше товщиною стінки рівною від 30% величини їх внуттитанова губка ТГ-100, піддавали пресуванню рішнього діаметра до 40% цієї величини) труб окремими порціями при тиску 18т, а потім піддаваплавиться під шаром утворюваного шлаку. При ли зміцненню шляхом пропускання імпульсів цьому задачею даного винаходу є проведення струму, наприклад, від зарядної батареї, на ділянпроцесу плавки без додаткового підіймання потуках з підвищеним опором. жності електричної дуги. Вирішення задачі здійсДо недоліків даного винаходу слід віднести нюється підведенням потрібної додаткової теплоскладність технології одержання витратного елеквої енергії до витратного електрода шляхом трода, дорожнечу одержуваного виробу, оскільки контрольованого підняття рівня шлаку всередину технологія, що використовується, потребує додатпорожнини труби за рахунок зниження тиску в цій кового електричного - потужного обладнання, пропорожнині. Вказана дія (суттєве зниження тиску в ведення повторних зміцнюючих обробок імпульспорожнині труби) з точки зору термодинамічного ним струмом окремих ділянок електрода до забезпечення ходу процесу потрібна тільки тоді, досягнення в них (ділянках) потрібного для настуколи товщина стінки труби (витратного порожниспного переплаву низького опору. Крім того, одертого електрода) становить вище 100% її внутрішжуваний склад витратного електрода має низький нього діаметра. вміст титану з-за використання в якості шихтових До недоліків даного винаходу слід віднести те, матеріалів алюмінієво-ванадієвої лігатури і значної що в ньому переплав в зливки ведеться тільки кількості титанової губки. витратних електродів у вигляді труб, тобто - таких, Також з рівня техніки відома [заявка РФ що мають внутрішню порожнину. Крім того, для №2002117454, А, публ. 20.03.2004 на „Спосіб одезабезпечення ходу електрошлакового переплаву ржання сплавів‖], згідно варіанту якого вихідний (утворення розрідження в витратному електроді) матеріал, наприклад, у вигляді стружки й дрібно 5 77118 6 дисперсного лому титану марок ВТ 1-0 (ВТ 1-00) в кової витрати електроенергії і використання вакукількості 70мас. % від загальної маси феротитану умної техніки. Таким чином, вартість 1кГ одержумарки Фти70, розміщують у корпусі контейнера під ваного феротитану суттєво висока. кришку з листового сталевого прокату марки 08КП, В основу заявленого винаходу поставлена завага яких рівна 30мас. % загальної маси феротидача створення витратного електрода для одертану вказаної марки, прокалюють вказану масу жання високотитанового феросплаву електрошлавихідних компонентів, пресують і плавлять. ковим плавленням, зниження собівартості одиниці В зв'язку з тим, що використані як вихідний ваги продукту, спрощення технології виготовлення матеріал відходи чистого титану (у вигляді лома і витратного електрода, усунення можливості застружки) мають високу спорідненість до кисню, бруднення киснем повітря феросплаву при плавсировина для одержання високотитанового фероленні витратного електрода шляхом вдосконаленсплаву суттєво окислена з поверхні, а прокалюня технології його виготовлення. вання перед плавленням забезпечує видалення Поставлена задача вирішується тим, що вивологи тільки до 85мас. %. В процесі підготовки тратний електрод для одержання високотитановотитанової сировини до плавлення потрібно ввего феросплаву електрошлаковим плавленням, що дення додаткової операції завальцовування стінок містить як наповнювач витратного електрода поконтейнера з пресованими відходами титанового передньо ущільнений титановміщуючий матеріал, виробництва і, відповідно, використання спеціальзамкнений стальною оболонкою, як титановміщуного пресового обладнання для здійснення даної ючий матеріал наповнювача витратного електрода додаткової операції. Крім того, з-за використання в використовується суміш продукту плавлення ільякості вихідної сировини відходів титанового вироменіту в електропечі з вмістом ТіО2 не менше бництва, собівартість одиниці ваги одержуваного 65мас. %, відновлювача і матеріалу, що зв'язує, а феротитану суттєво зростає, а форма сировини відношення площі поперечного перетину сталевої стружка й лом - при виробництві великої кількості оболонки до площі поперечного перетину наповзливків феротитану потребує наявності багатотоннювача у витратному електроді складає не більше ного виробництва титану у безпосередній близь0,024, при цьому щільність упаковки суміші наповкості від виробництва високотитанового фероспнювача в сталевій оболонці складає не менше лаву. 2,7т/м3. Найбільш близьким з рівня техніки є [патент Інша задача даного винаходу вирішується тим, США №2753262, А, публ. 03.07.1956 на „Спосіб що ущільнення суміші наповнювача витратного ущільнення й спікання витратних електродів з віделектрода здійснюється пресуванням. ходів виробництва титану‖, у відповідності з яким Ще одна задача винаходу вирішується тим, що витратний електрод для електродугового переппродукт плавлення ільменіту в електропечі містить лаву одержують з відходів виробництва титану, не менше 79,5мас. % оксиду титану, а як відновник наприклад, з суміші подрібненої титанової губки, використовується алюмінієвий порошок. металічного титанового лому, прутків, обрізків лиОдним з варіантів вирішення поставленої заста, з або без додаткових легуючих елементів, яку дачі винаходу є те, що кількість матеріалу, що ущільнюють в титановому обплетенні або в сталезв'язує, не перевищує 6мас. % від маси наповнювій трубі. Одержану заготівку незначним чином вача. вакуумують, зачиняють сталеву трубу з титановим Технології, що використовуються в промислонаповнювачем пробками, які приварюють до кінців вості одержання феротитану, описані в рівні техсталевої труби і формують в потрібний переріз: ники і мають ряд суттєвих недоліків, які роблять їх круг, квадрат, прямокутник або багатокутник, нане перспективними для цілі одержання дешевого приклад, ковкою або прокаткою і нагрівають до продукту у масовому виробництві. Наприклад, матемператури 926-1065°С для ущільнення і спікангнійтермічна технологія потребує великої витрати ня відходів виробництва титану в сталевій трубі у електроенергії; технологія переробки відходів виєдину зборку у вигляді витратного електрода. Виробництва титанових виробів: прокатного листа, сокотитановий феросплав з вмістом титану 40прутків різного діаметра, зливків титана складна, 80мас. % і до 0,55мас. % вуглецю одержують з потребує ряд додаткових енергомістких операцій, виготовленого за вищевказаною технологією виспеціального обладнання, розвиненої промислової тратного електрода плавленням в електродугових бази одержання і переробки титану і, відповідно, установках у водоохолоджуваному кристалізаторі також енергетично мало приваблива. Найбільш при середовищі аргону, неону або гелію. перспективна технологія електрошлакового переВ зв'язку з тим, що як вихідна сировина для плаву титановмісної сировини, при цьому для її виготовлення витратного електрода використову(технології ЕШП) зажадання необхідно використоються відходи виробництва титану - прутки, обрізі вувати відносно дешеву, не дефіцитну сировину та прокату і подрібнена титанова губка - собівартість прості підготовчі операції одержання готового вивихідного наповнювача суттєво висока. Витрати сокотитанового феросплаву. електроенергії на переробку електрода з титаноЯк вихідна сировина, яка може бути ефективвою губкою з-за високої температури її плавлення но використана в наступній переробці, використопідвищений у порівнянні з потрібною енергією на вується шлак, що містить до 80-95 мас. % ТіО2, плавлення титану. Технологія виготовлення викотрий одержується на 1 стадії технології переротратного електрода складна і потребує виконання бки ільменіту в феротитан, що описана в [патенті додаткових операцій по вакуумуванню заготівки, України №59720, А, публ. 15.09.2003р.]. Шлак з заварюванню пробок в трубі з наповнювачем, співисоким вмістом ТіО2 подрібнюють, змішують з канню наповнювача в єдину зборку - тобто додаталюмінієвим порошком і агентом, що зв'язує, з 7 77118 8 досягненням середнього складу по масі суміші. V2O5; 0,56 МnО. Ступінь відновлення заліза з його Одержану суміш завантажують у сталеву оболонку оксиду складає 80-85%. Збагачений оксидом титапотрібного поперечного перерізу і ущільнюють до ну шлак, з вмістом не менше 78мас. % ТіО2, після утворення стійкого контакту між частками, отризавершення відновного періоду плавлення суміші, муючи при цьому витратний електрод. В тигель зливають у виливниці. Одержаний шлак містить в печі поміщають захисний флюс, занурюють в ньооптимальному складі: 79,5мас. % ТіО2, 7,8мас. % го витратний електрод до досягнення контакту з Fe2O3, інше — домішки оксидів алюмінію, кремнію, подом і подають електричний струм для утворення ванадію, марганцю, а також сірка й фосфор. електричної дуги між витратним електродом і поСуміш, що використовують як наповнювач видом печі. Утворена електрична дуга оплавляє нитратного електрода, готується з подрібненого до жній торець витратного електрода, і розплавлений зернистості не більше 800мкм шлаку з високим феротитан стікає на під печі до повного розплаввмістом ТіО2, алюмінієвого порошку, зернистістю лення витратного електрода. не менше 800мкм з вмістом алюмінію до 85мас. % Одержаний в результаті електрошлакового і агента, що зв'язує. Алюмінієвий порошок є відноплавлення феротитан зливають в виливницю і вником оксидів титану і заліза, тому вміст його в після його повного остигання вивільняють від шланаповнювачі відповідає розрахунковому теоретичку. ному вмісту для відновлення вказаних оксидів за Процес виготовлення витратного електрода і відомими теоретичними реакціями відновлення утворення феротитану при електрошлаковому витратних речовин. Кількість агента, що зв'язує, не переплавленні буде розглянутий далі з наведенповинна перевищувати 3-6мас. % в суміші (оптиням ілюстрацій на Фіг.1-3 даного винаходу. мальні дані, одержані дослідним шляхом). Фіг.1. Загальний вид витратного електрода Готовий наповнювач завантажується в сталедля одержання високотитанового феросплаву ву оболонку, наприклад, у вигляді циліндра, утвоелектрошлаковим плавленням. рюючи витратний електрод 1 для ЕШП, як вказано Фіг.2. Розріз по А-А конструкції витратного на Фіг.1. Позиція 2 вказаного креслення є сталеелектрода, представленого на Фіг.1. вою оболонкою, позицією 3 позначений наповнюФіг.3. Плавлення витратного електрода в тиглі вач витратного електрода 1. Вид А-А Фіг.2 предпечі ЕШП з утворенням шару розплавленого висоставляє собою круглий переріз витратного котитанового феросплаву. електрода, де номера позицій відповідають аналоВихідний матеріал, що слугує наповнювачем гічним номерам вищевказаних елементів конструвитратного електрода для ЕШП в феротитан, гокції витратного електрода. тують за наступною технологією. На першій стадії В процесі визначення технологічних характетехнології одержують титановий шлак з високим ристик витратного електрода були проведені багавмістом оксиду титану і мінімальним вмістом окситочисленні експерименти, в результаті котрих дів заліза. В електропечі розплавляють чавунний встановлено, що оптимальне відношення площі або сталевий лом. Після розплавлення лому з печі сталевої оболонки до площі наповнювача повинно видаляють шлак, що утворився в результаті плавбути не більше 0,024. ки з ломом і на поверхню рідкої металевої ванни Дані експериментів також визначили оптимаокремими порціями завантажують суміш, що склальне значення щільності упаковки суміші наповдається з ільменітової руди і вуглецьвмісного віднювача в сталевій оболонці, котре повинно склановника (наприклад, графітового бою). Для ошладати не менше 2,7т/м3. ковування пустої породи, яка міститься в Розташування наповнювача у витратному ільменітовій руді, в склад суміші додають вапно. В електроді здійснюється за допомогою пресування, процесі розплавлення відбувається відновлення або трамбування суміші з використанням матеріаоксидів заліза, що містить руда. Відновлене залізо лу, що зв'язує. Найбільш оптимальне значення переходить в металічний розплав, що веде до підщільності електричного струму, що проходить усевищення концентрації оксиду титану в утвореному редині витратного електрода, і кількість наповнюшлаку. вача на одиницю об'єму витратного електрода, Продуктом плавлення ільменіту в електропечі одержано при пресуванні наповнювача змішаного є титановмісний шлак з концентрацією ТіО2 від 50 з матеріалом, що зв'язує. до 85мас. %. Рівень вмісту основного елемента Плавлення витратного електрода здійснюва(Ті) в готовому феросплаві при плавленні витратлося наступним чином. Одержання високотитаноного електрода методом ЕШП прямо пропорційно вого феросплаву проводили в лабораторній елекзалежить від кількості ТіО2 в шлаку — вихідному тропечі постійного струму з основною футерівкою компоненті суміші наповнювача електрода. При з наступними технічними характеристиками: цьому 70мас. % вміст Ті в готовому зливку феро1. Місткість лабораторної дугової печі постійтитану можливо одержати тільки використовуючи ного струму, кГ - 20; як наповнювач витратного електрода суміш, що 2. Номінальна величина струму, А, - 800-850; складається зі шлаку з вмістом ТіО2 не менше 3. Номінальна напруга, В - 35-40. 65мас. % і відновника. На під плавильного тиглю лабораторної елекУ відповідності з теоретичними реакціями відтропечі постійного струму, представленій на Фіг.3, новлення заліза з його оксидів, які містить вихідзавантажують захисний флюс складу 50мас. % ний матеріал, розрахунковим шляхом вибирають оксиду алюмінію і 50мас. % оксиду кальцію. Вивагу компонентів шихти і її загальну кількість. Ільтратний електрод 1 занурюють через захисний менітова руда містить, в мас. %: 60,00 ТіО2; 31,70 флюс 3 до контакту його з подом печі 5. Крізь виFe2O3; 1,10 АІ2О3; 2,84 SiО2; 2,34 S; 0,28 Ρ; 0,43 тратний електрод 1 і під печі 5 пропускають елект 9 77118 10 ричний струм з утворенням електричної дуги між ного шлаку і нагромаджуються на поду тигля 2, ними. Параметри процесу - величина струму і наутворюючи розплав високотитанового феросплаву пруга - контролюються за допомогою автоматич4. Плавлення витратного електрода 1 виконується ного регулятора (не показаний на Фіг.3). У вказадо повного переходу його компонентів в розплав ному автоматичному регуляторі дроселем феротитану 4. Після розплавлення витратного знімають напругу з „низької сторони трансформаелектрода 1 піч вимикають, а розплав феросплаву тора‖ (вхідна напруга), яка є пропорціональною 4 і рідкий шлак 3 зливають у виливницю, де при силі струму і напрузі дуги (вихідна напруга). Індуохолодженні відбувається кристалізація фероспкований у дроселі струм подається на підсилювач лаву 4. Після повного охолодження розплаву у (не показаний на Фіг.3). При рівності напруги, що виливниці проводять розділення зливка феротизнімається з „низької сторони трансформатора‖, тану і шлаку. При необхідності, зливки феротитану заданій підсилювачем напрузі, механізм перемірозплавляються в індукційній печі для досягнення щення витратного електрода не „спрацьовує‖. У середнього складу одержуваного продукту за хімівипадку різниці значень вказаних вище напруг чним складом. Кінцевий продукт - феротитан за струм, що одержується, підсилюється і подається своїм хімічним складом містить, мас. %: 68,00на виконавчий механізм підіймання або опускання 78,70 титану, 19,30-30,00 заліза, до 1,98 домішків, витратного електрода. що містять 0,50 алюмінію, 0,18 кремнію, 0,85 марВ результаті виділення тепла у флюсі 3, при ганцю, 0,42 ванадію і 0,03 сірки. проходженні крізь нього електричного струму, а Для підтвердження промислової придатності також тепла екзотермічних реакцій відновлення заявленого винаходу був проведений ряд дослідкомпонентів наповнювача, що виділяється, відбуних електрошлакових плавок витратного електровається розплавлення флюсу і зануреного в нього да заявленої конструкції по 3 на кожний режим з торця витратного електрода 1. метою одержання середніх результатів. Дані техВ процесі плавлення при контрольованому пенічних характеристик одержання високотитанового реміщенні витратного електрода 1, відновлені і феросплаву і порівняльного хімічного складу пророзплавлені титан, залізо і кремній проходять крізь дукту за технологією заявленого винаходу предшар розплавленого флюсу і утворюваного вторинставлені в таблицях 1, 2. Таблиця 1 Порівняльні технічні характеристики одержаного високотитанового феросплаву за заявленим винаходом Технічні характеристики витратного електрода і електричного режиму плавлення № зразка за порядком 1 2 3 Товщина стаВисота, мм левої оболонки, мм 1400 950 800 2.0 1,5 1,0 Щільність наповВага наповнювача після ущі- Величина струму, нювача, Напруга, В льнення, А кГ 3 т/м 70 136 126 1,80 2,75 3,05 1500-1650 1500-1650 30-45 30-45 30-45 Таблиця 2 Порівняльний хімічний склад,одержаного високотитанового феросплава за заявленим винаходом № зразка за порядком 1 2 3 Ті 45,00 53,27 72,00 Хімічний склад високотитанового феросплаву, мас. % Fe ΑΙ Si Μn V S 52,72 1,00 0,10 0,75 0,40 0,03 43,00 1,50 1,00 0,80 0,40 0,03 25,63 0,80 0.19 0,85 0,50 0,03 Вартість одержуваного кілограма феротитану, який одержується електрошлаковим плавленням витратного електрода на 20% нижче вартості кілограма феротитану за технологію, що описана у [патенті України №59720, А] і на 8% менше вартості феротитану, що одержується магнійтермічним методом. Електрошлакове плавлення витратного електрода під шаром флюсу унеможливлює проникненню кисню з повітря в розплавлюваний титан, а технологія виготовлення витратного елект Якість одержуваного продукта товарний зливок товарний зливок Товарний зливок рода складається з трьох операцій: приготування суміші титановмІсного наповнювача, завантаження його в сталеву оболонку і ущільнення наповнювача в оболонці пресуванням. Наданий опис не обмежує заявлений винахід у всіх можливих його модифікаціях, удосконаленнях і еквівалентах, які не виходять за межі заявленої формули, а слугують викладенням й уточненням конкретних втілень винаходу. 11 Комп’ютерна верстка Л.Литвиненко 77118 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП ―Український інститут промислової власності‖, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюConsumption electrode for obtaining high titanium ferro alloy by electroslag melting

Автори англійськоюChepel Serhii Mykolaiovych, Zvezdin Oleksandr Opanasovych, Poletaev Yevhenii Borysovych

Назва патенту російськоюРасходный электрод для получения высокотитанового ферросплава электрошлаковой плавкой

Автори російськоюЧепель Сергей Николаевич, Звездин Александр Афанасьевич, Полетаев Евгений Борисович

МПК / Мітки

МПК: C22B 34/12, C22B 9/18, C22B 9/193, C22C 14/00, C22B 34/10, C22B 4/00, C22B 9/187

Мітки: одержання, високотитанового, електрод, плавленням, витратний, феросплаву, електрошлаковим

Код посилання

<a href="https://ua.patents.su/6-77118-vitratnijj-elektrod-dlya-oderzhannya-visokotitanovogo-ferosplavu-elektroshlakovim-plavlennyam.html" target="_blank" rel="follow" title="База патентів України">Витратний електрод для одержання високотитанового феросплаву електрошлаковим плавленням</a>

Попередній патент: Спосіб одержання високотитанового феросплаву з ільменіту двостадійним електропічним плавленням

Наступний патент: Спосіб виготовлення футляра для книг

Випадковий патент: Установка для очищення забрудненого повітря