Спосіб кавітаційної гідрогенізації та гідролізу вуглеводнів і пристрій для його здійснення

Номер патенту: 79617

Опубліковано: 10.07.2007

Автори: Тарелін Анатолій Олексійович, Мацевитий Юрій Михайлович, Мірошниченко Іван Іванович, Кравченко Олег Вікторович, Мірошниченко Ігор Іванович

Формула / Реферат

1. Спосіб кавітаційної гідрогенізації та гідролізу вуглеводнів, що включає подачу потоку вихідної сировини, змішаної з водою, в зону обробки, попередню обробку кавітаційним полем, що проводять послідовно у кілька стадій, який відрізняється тим, що обробку сировини проводять при температурі 70-94°С і атмосферному тиску, а попередню кавітаційну обробку здійснюють при проходженні потоком труби Вентурі і вихрового перетворювача, забезпечуючи швидкість потоку в інтервалі 15-70 м/с і зниження статичного тиску, а потім перетворюючи поздовжню швидкість потоку у радіальну складову потоку та здійснюючи подачу його в роторно-пульсаційний апарат, де за рахунок надання потоку швидкості, що забезпечує утворення стійких чисельних мікровихрів і зон кавітації, відбувається інтенсифікація фізико-хімічної дії, яка збільшує швидкість перебігу реакцій.

2. Спосіб за п. 1, який відрізняється тим, що фізико-хімічну дію на потік здійснюють у кислотно-лужному середовищі за рахунок дисоціації води на іони Н+ і ОН-.

3. Спосіб за пп. 1 і 2, який відрізняється тим, що іони Н+ забезпечують швидкоплинний процес гідрогенізації, а іони ОН- - наступний гідроліз.

4. Спосіб за п. 1, який відрізняється тим, що мольні концентрації вихідної сировини і води забезпечують високоатомарне співвідношення водень-вуглець Н/С>2,5.

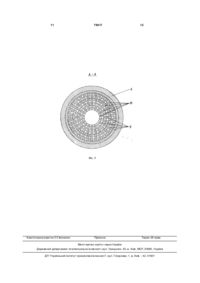

5. Пристрій для кавітаційної гідрогенізації та гідролізу вуглеводнів, що включає роторно-пульсаційний апарат, ротори і статори якого містять перфорацію, а також вхідний і вихідний патрубки, який відрізняється тим, що ротори і статори роторно-пульсаційного апарата виконано у вигляді чотирьох ступенів коаксіальних перфорованих циліндрів, установлених із зазором 30-100 мкм, а вхідний патрубок виконано у вигляді труби Вентурі, що служить для збільшення швидкості потоку і зниження статичного тиску, вихрового перетворювача поздовжньої швидкості потоку в радіальну складову швидкості потоку і дифузора і розташовано тангенціально відносно роторно-пульсаційного апарата, на виході якого встановлено пристрій, що служить для спрямування потоку у вихідний патрубок.

6. Пристрій за п. 5, який відрізняється тим, що число перфорацій у стінках ротора і статора збільшують від внутрішньої пари циліндрів до зовнішньої із відповідним зменшенням ширини перфорацій.

Текст

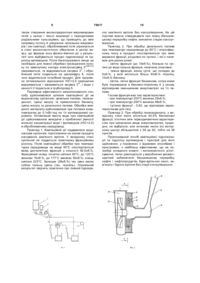

1. Спосіб кавітаційної гідрогенізації та гідролізу вуглеводнів, що включає подачу потоку вихідної сировини, змішаної з водою, в зону обробки, попередню обробку кавітаційним полем, що проводять послідовно у кілька стадій, який відрізняється тим, що обробку сировини проводять при температурі 70-94°С і атмосферному тиску, а попередню кавітаційну обробку здійснюють при проходженні потоком труби Вентурі і вихрового перетворювача, забезпечуючи швидкість потоку в інтервалі 15-70 м/с і зниження статичного тиску, а потім перетворюючи поздовжню швидкість потоку у радіальну складову потоку та здійснюючи подачу його в роторно-пульсаційний апарат, де за рахунок надання потоку швидкості, що забезпечує утворення стійких чисельних мікровихрів і зон кавітації, відбувається інтенсифікація фізико-хімічної дії, яка збільшує швидкість перебігу реакцій. 2. Спосіб за п. 1, який відрізняється тим, що фізико-хімічну дію на потік здійснюють у кислотно C2 2 (11) 1 3 79617 вуглець), достатня для більш глибокої переробки важких вуглеводневих фракцій. Крім того, використання водню удорожчує спосіб переробки, тому що для реалізації способу необхідна велика витрата водню. Відомий спосіб переробки важкої вуглеводневої сировини [патент РФ №2124550, МПК 6, С10G15/08, 1999г.], який полягає в тому, що ви хідну сировину разом з водомісткою домішкою спочатку турбулізують, а потім оброблюють у кілька стадій акустичним випромінюванням кавітаційного походження, яке генерується за рахунок прискорення потоку суміші вихідної сировини з домішкою в соплах до 330-350м/с і наступного розширення потоку в дифузорах. Недоліком цього способу є вузький діапазон швидкостей гідропотоку, при якому відбувається ефективна деструкція молекул, що робить недоцільним практичне використання. Крім того, великі енергетичні витрати для реалізації способу при здійсненні крекінгу нафти, забезпечення високого тиску і кінетичної енергії потоку, які необхідні для деструкції молекул вуглеводнів і наступного синтезу атомів у цільовий продукт. Для здійснення пропонованого способу використовується пристрій, виконаний у вигляді вертикально розташованого стакана, обладнаного вихідним патрубком і герметично закритого зверху кришкою, по центру якої встановлено вхідний патрубок з розміщеним у ньому завихрювачем, що проходить у середину корпусу. До нижнього торця вхідного патрубка приєднано насадок із соплами, спряженими з вихідними дифузорами. Робочі камери утворено за рахунок розміщення у середині корпусу перегородки, виконаної у вигляді стакана, приєднаного верхнім торцем до кришки з формуванням безперервних зазорів по обидва боки від перегородки, при цьому засоби генерації акустичного випромінювання включають сопла і спряжені з ними вихідні дифузори виконані в стінці насадка й у перегородці. Недоліком зазначеного пристрою є велика металомісткість через необхідність робіт при тиску більш 200атм. і складність виготовлення. Крім того, ненадійність конструкції пристрою у вигляді ємності високого тиску, виконаної на нарізних з'єднаннях, а також неможливість виконати оптимальну конфігурацію сопел для створення розвитої кавітації в межах відносно тонких стінок гідравлічних стаканів, не дозволяють здійснити практично повну деструкцію молекул у кавітаційній зоні, а також наступний за деструкцією повний синтез атомів у тій же реакційній зоні за рахунок кавітаційних ефектів, що виникають при витіканні тонких струмин під високим тиском, а отже, забезпечити одержання цільового продукту при економічно доцільних енерговитратах. Найбільш близьким до технічного рішення, що заявляється, є спосіб одержання легкої фракції з важкого вуглеводню ["Способ крекинга нефти и нефтепродуктов и установка для его осуществления", патент РФ №2078116, МПК 6, С10G15/00,15/08, 1997г.], що передбачає подачу вихідної вуглеводневої сировини і водовмісної домішки в зону обробки (до 80об.%), їхню обробку 4 під тиском (до 5атм.) випромінюванням кавітаційного походження, яка проводиться послідовно в кілька стадій, принаймні, у дві стадії з розділенням обробленої сировини на рідку і пароподібну фазу, з якої одержують кінцевий продукт. Недоліком зазначеного способу є відносно невисокий вихід легких фракцій, обумовлений низькою кавітаційною дією тільки пульсаційних збурювань гідропотоку в локальних областях оброблюваного середовища, а також необхідність у додаткових ви тратах електроенергії, більша частина якої витрачається не на крекінг нафти, а на дисоціацію диспергуючої домішки (~400кДж/моль) і на її прокачування через кавітаційний контур. Для виконання цього способу використовувалася установка для переробки вуглеводневої сировини, що містить герметичний корпус з утвореними в ньому робочими камерами і засобами генерації акустичного випромінювання кавітаційного походження, яке генерується за допомогою встановлених на загальному приводному валу роторів і статорів з отворами в їхніх стінках. При обертанні роторів і періодичному суміщенні їхніх отворів з отворами в статорі виникають пульсації тиску, що обумовлюють виникнення кавітації. Недоліком є те, що для активації кавітаційних процесів необхідна велика кількість (до 80%) диспергуючої речовини і великі додаткові витрати енергії. Крім того, пристрій складний у виготовленні, що пов'язано з високою точністю установки кількох роторів на одному валу з забезпеченням мінімального зазору між ротором і статором на всіх ступенях пристрою. Запропонована конструкція задовольняє вимоги, які ставляться до змішувачів, але не задовольняє вимоги для забезпечення ефективних кавітаційних процесів. В основу винаходу поставлена задача розробки способу кавітаційної гідрогенізації та гідролізу вуглеводнів і пристрою для його здійснення, у якому конструкція пристрою дозволяє створювати екстремальні кавітаційні поля, що забезпечують диспергування середовища до молекулярного рівня, гідрогенізацію та гідроліз вуглеводнів і за рахунок цього здійснити повну (беззалишкову) їхню переробку, а також знизити енерговитрати. Поставлена задача розв'язується за рахунок того, що в способі кавітаційної гідрогенізації та гідролізу вуглеводнів, яка включає подачу потоку вихідної сировини, змішаної з водою, в зону обробки, попередню обробку кавітаційним полем, яка проводиться послідовно в кілька стадій, згідно з винаходом обробку проводять при температурі 7094°С і атмосферному тиску, а попередню кавітаційну дію здійснюють при проходженні потоком труби Вентурі і вихрового перетворювача, забезпечуючи швидкість потоку в інтервалі 15¸70м/с і зниження статичного тиску, а потім перетворюючи поздовжню швидкість потоку в радіальну складову швидкості потоку і подачу його в роторнопульсаційний апарат, де за рахунок надання потоку швидкості, що забезпечує утворення стійких чисельних мікровихрів і зон кавітації, відбувається фізико-хімічна дія, яка інтенсифікує швидкість перебігу реакцій. 5 79617 Крім того, фізико-хімічна дія на потік здійснюється у кислотно-лужному середовищі за рахунок дисоціації води на іони Н+ и ОН-, причому іони Н+ забезпечують швидкоплинний процес гідрогенізації, а ОН- - наступний гідроліз. При цьому мольні концентрації вихідної сировини і води забезпечують високоатомарне співвідношення воденьвуглець Н/С>2,5. Для реалізації цього способу був розроблений пристрій, що включає роторно-пульсаційний апарат, ротори і статори якого містять перфорацію, а також вхідний і вихідний патрубки, згідно з винаходом ротори і статори роторно-пульсаційного апарата виконані у вигляді чотирьох ступенів коаксіальних перфорованих циліндрів, установлених із зазором 30-100мкм, а вхідний патрубок виконаний у вигляді тр уби Вентурі. що служить для збільшення швидкості потоку і зниження статичного тиску, ви хрового перетворювача поздовжньої швидкості потоку в радіальну складову швидкості потоку і дифузора і розташований тангенціально відносно роторно-пульсаційного апарата, на виході якого встановлено пристрій, що служить для спрямування потоку у ви хідний патрубок. Крім того, число перфорацій у стінках ротора і статора збільшується від внутрішньої пари циліндрів до зовнішньої з відповідним зменшенням ширини перфорацій. Виконання способу при температурі 70-94°С і атмосферному тиску не вимагає складного устаткування, спеціальних засобів контролю, що підвищують енергоспоживання, і практично виключає втрати тепла, яких неможливо уникнути у відомих технологіях. Формування попередньої стадії кавітаційної дії дозволяє одержати в залежності від використовуваної вихідної сировини оптимальну в'язкість оброблюваного потоку. Використання при виконанні способу труби Вентурі і ви хрового перетворювача дозволяє досягти помітної інтенсифікації кавітаційних процесів, істотно знизити втрати в замкнутому гідродинамічному контурі при обробці потоку. Швидкість потоку вибирається в інтервалі 1570м/с і залежить від гідродинамічних властивостей оброблюваної сировини. Використання роторно-пульсаційного апарата служить для утворення мікровихрів, зон кавітації і пульсаційних збурювань, а взаємодія перелічених вище факторів приводить до інтенсифікації фізикохімічної дії і повної беззалишкової переробки оброблюваної сировини. Перетворення поздовжньої швидкості гідропотоку в радіальну складову швидкості потоку і створення високоградієнтних течій у поєднанні з радіальними пульсаціями сприяє виникненню стійких мікровихрів, від чисельності яких залежить максимальна кількість кавітаційних зон, що формують високомолекулярне дисперсне середовище. Фізико-хімічна дія, що відбувається у мікровихровому середовищі, інтенсифікує перебіг реакцій гідрогенізації та гідролізу за рахунок тривалого втримання в зоні реакції іонів Н + і ОН-, що обумовлюють ці процеси. 6 Процес гідрогенізації та гідролізу здійснюють на відміну від відомих способів, що використовують атомарний водень і молекули води, за допомогою іонів Н+ і ОН-, які підсилюють взаємодію іонів з вуглеводневою сировиною за рахунок іонного зв'язку, а не ковалентного. При цьому збільшується швидкість перебігу реакції і вихід цільового продукту, минаючи стадію коксоутворення. Для виконання способу був розроблений пристрій, що складається з РПА, вхідний патрубок якого являє собою трубу Вентурі, ви хровий перетворювач і дифузор, що забезпечують попередню стадію кавітації та утворюють разом з гідронасосом замкнутий контур. Установлення вхідного патрубка, виконаного у вигляді труби Вентурі, вихрового перетворювача і дифузора тангенціально відносно РПА служить для розвитку стійкого вихру, що перетворює поздовжню складову швидкості потоку в радіальну і зменшує гідравлічний опір потоку. Виконання РПА у вигляді чотирьох ступенів коаксіальних циліндрів забезпечує багатоступеневість переробки сировини. Посилення і наступне затухання кавітаційних процесів при послідовному проходженні кожного ступеня дозволяє, з одного боку, уникнути необоротної деструкції вуглеводнів, а з іншого боку - дає можливість регулювати вміст цільової фракції продукту шля хом варіювання швидкості потоку, відповідно інтенсифікуючи або послабляючи обробку сировини в міру його просування від ступеня до ступеня. Наявність перфорації, її розміри і розташування на коаксіальних циліндрах РПА забезпечує умови безперервності потоку і стабільність параметрів кавітаційних полів на кожному з чотирьох ступенів РПА. Величина зазору між циліндрами 30-100мкм вибрана з умов утворення мікровихрів та їхньої взаємодії з радіальними пульсаціями, тому що найбільш активний в гідродинамічному відношенні простір - зазор між ротором і статором, і амплітуда пульсаційних явищ зростає зі зменшенням радіального зазору. Пропонований спосіб реалізується при температурі 70-94°С і атмосферному тиску. Потік вихідної сировини, змішаної з водою, подають насосом у вхідний патрубок РПА. При проходженні потоком вхідного патрубка, виготовленого у вигляді труби Вентурі, ви хрового перетворювача і дифузора, здійснюють попередню кавітаційну дію, відбувається збільшення швидкості в залежності від гідродинамічних властивостей оброблюваного середовища до 15-70м/с і падіння статичного тиску, потім зміна поздовжньої швидкості потоку в радіальну складову швидкості потоку з утворенням вихрів, розширення потоку в ди фузорі і створення стійкого вихру на вході РП А, у якому відбувається наступна стадія кавітаційної дії. Коаксіальні циліндри РПА (статори і ротори - 4 ступеня) мають перфорацію у вигляді отворів і перешкод, число яких збільшується від вн утрішньої пари циліндрів до зовнішньої з відповідним зменшенням ширини перфорацій. При обертанні в зазорі між статором і ротором виникає високо-градієнтна мікровихрова течія у взаємодії з періодичними радіальними 7 79617 пульсаціями, що приводить до зміни напрямку потоку після проходження перфорацій статора й утворення стійких мікровихрів і зон кавітації, у центрі яких значний час (кілька десятків періодів) утримується оброблюваний потік у стані високочастотного обертання в напрямку вихр у. Фізикохімічна дія кавітаційних пузирчиків на оброблюваний потік здійснюється в умовах, коли швидкість їх захлопування максимальна в напрямку перпендикулярному поверхні стінок, що приводить до утворення мікроструминок рідини, спрямованих паралельно границям зазору, у результаті чого збільшується час захлопування кавітаційного пузирчика і знижується швидкість його захлопування, тим самим збільшується ймовірність захоплення пузирчика в мікровихрове утворення і його втримання в зоні реакції, а значна частина енергії, накопиченої в пузирчику, витрачається не на ерозійне руйнування поверхні пристроїв, а на цільову дію на оброблюваний потік. У результаті кавітаційної дії знижуються обмеження на хімічні процеси, пов'язані з наявністю міжфазних границь, утворюється кислотно-лужне середовище, а оброблюваний потік доводиться до рівня молекулярної дисперсії, при якій попередньо незмішувані субстанції після кавітаційної дії стають співрозчинними на молекулярному рівні. Забезпечуються умови інтенсивної взаємодії молекул. Вода під впливом кавітаційних полів дисоціює на іони Н+ і ОН-, і забезпечується перебіг хімічних процесів розпаду і синтезу вуглеводнів. Відбувається процес гідрогенізації органічних сполук за участю іонів Н+, що генеруються безперервно, після чого середовище набуває сильнолужні властивості. Внаслідок цього інтенсивно відбуваються процеси за схемою гідролізу високомолекулярних з'єднань (на зразок гідролізу жирів), причому вуглеводні взаємодіють не з молекулою води, а з гідроксильною групою ОН-, внаслідок чого не утворюються карбонові кислоти, а продуктом реакцій є залишки високомолекулярних кислот, що вступають у взаємодію зі спиртами. Реакції стають необоротними, відбувається утворення спиртів, накопичення яких поліпшують властивості цільового продукту. Вміст води в органічному середовищі послідовно збільшується по мірі утворення більш легких фракцій та збільшення їх мольної концентрації для забезпечення співвідношення водень - вуглець Н/С>2,5. Після багаторазового (якщо це необхідно) проходження по замкнутому контур у оброблений потік центрифугується, після чого відділяється потрібний продукт. При зменшенні швидкості потоку чи збільшенні величини зазору високоградієнтна течія, мікровихрові утворення і зони кавітації руйнуються, кавітаційні поля загасають. У залежності від оброблюваної сировини і поставленої задачі, нафта і нафтопродукти - при їхній переробці, кам'яне чи буре вугілля - при зрідженні вугілля в пристрої може бути використано один чи кілька РПА, з'єднаних послідовно і працюючих по замкнутому циклу. 8 На Фіг.1 зображено блок-схему пристрою, яка включає два послідовно з'єднаних РПА; на Фіг.2 РПА в схемі замкнутого контуру; на Фіг.3 - розріз А-А на Фіг.2. Пристрій для кавітаційної гідрогенізації та гідролізу вугле воднів містить (Фіг.1) ємності 1 і 2 для оброблюваної сировини, змішаної з водою, і води відповідно, електрозасувку 3 для дозованої подачі оброблюваного потоку та води. Насос 4 для подачі оброблюваного потоку, тр убопровід 5, чотириступеневі роторно-пульсаційні апарати - РПА 6 і 7 і центрифугу 8. Кожний ступінь РПА (наприклад РПА 6, Фіг.2), ротор 9 і статор 10, виконаний у вигляді перфорованих коаксіальних циліндрів (циліндр у циліндрі) і установлений з зазором 30100мкм сумірним з діаметром кавітаційних пузирчиків, змінюється в залежності від гідродинамічних характеристик оброблюваного середовища, а число перфорацій збільшується від внутрішньої пари циліндрів (ротор 9 і статор 10) до зовнішньої з відповідним зменшенням ширини перфорацій. Вхідний патрубок 11 виконано у вигляді труби Вентурі 12, вихрового перетворювача 13 і дифузора 14 і розташовано тангенціально відносно РПА 6. Тр уба Вентурі 12 служить для збільшення швидкості і зниження статичного тиску оброблюваного потоку. Вихровий перетворювач 13 перетворює поздовжню швидкість потоку в радіальну складову швидкості оброблюваного потоку з утворенням вихрів. У дифузорі 14 оброблюваний потік розширюється і подається в РПА 6, де під впливом кавітаційних полів здійснюється фізико-хімічна дія. На виході РПА 6 установлено пристрій 15, виконаний у вигляді крильчатки і який служить для спрямування обробленого потоку у вихідний патрубок 16 РПА 6 і далі в наступний, послідовно з'єднаний РПА, або після закінчення процесу обробки - на центрифугу 8. Пристрій для кавітаційної гідрогенізації та гідролізу вуглеводнів працює по замкнутому циклу. Потік оброблюваної вихідної сировини, змішаної з водою, із ємності 1 насосом 4 при відкритій електрозасувці 3l,ll,lll (електрозасувка 3lV,V,VI закрита) по трубопроводу 5 подають у вхідний патрубок 11 РПА 6, після заповнення оброблюваним потоком робочого контур у (один чи кілька послідовно з'єднаних РПА) засувку 3l,ll закривають і здійснюють попередню стадію кавітаційної дії. При проходженні потоком труби Вентурі 12 відбувається збільшення швидкості до 15-70м/с, (у залежності від оброблюваної сировини) і падіння статичного тиску, потім оброблюваний потік надходить у ви хровий перетворювач 13, де поздовжня швидкість потоку перетворюється в радіальну з формуванням вихрів, після розширення при проходженні дифузора 14 оброблюваний потік надходить у чотириступеневий РПА 6. Тут відбувається подальша обробка потоку, інтенсифікуються кавітаційні процеси за рахунок оптимізації числа перфорацій і геометрії їхнього розташування на кожному ступені (Фіг.3). Оскільки найбільш активним у гідродинамічному відношенні простором є зазор між ротором 9 і статором 10, а амплітуда пульсаційних явищ зростає зі зменшенням радіального зазору, то за рахунок мінімізації величини останнього, а 9 79617 також створення високоградієнтних мікровихрових течій у зазорі і їхньої взаємодії з періодичними радіальними пульсаціями, що приводять до змін напрямку потоку й утворення чисельних мікровихрів і зон кавітації, оброблюваний потік утримується в стані високочастотного обертання в центрі вихр у, що формує зону фізико-хімічноі дії, у результаті чого відбувається процес гідрогенізації та гідролізу вуглеводнів. Після багаторазового (якщо це необхідно для повної обробки) проходження потоку по замкнутому контуру електрозасувка 3l,ll,lll,lV,VI закривається, та відкривається засувка 3V, і оброблений потік подається на центрифугу 8, після чого відділяється потрібний продукт. Для підтримки оптимального відношення Н/С>2,5 періодично відкривається і закривається засувка 3lV, і вода з ємності 2 подається в тр убопровід 5. Перевірка ефективності запропонованого способу здійснювалася шляхом кавітаційної дії на водококсову суспензію, дизельне паливо, газоконденсат, суміш мазуту та прямогонного бензину, суміш мазуту та дизельного палива. Обробка вихідного матеріалу здійснювалася при питомих енерговитратах до 0,1кВт·год на 1л вуглеводневої сировини. Оптимізація вмісту води при кавітаційній дії здійснювалася виходячи з приблизної рівності мольної концентрації води і вуглеводнів (Н/С>2,5) в оброблюваному середовищі. Приклад 1. Кавітаційній дії піддавалася водококсова суспензія, підготовлена на основі продукту коксування кам'яного вугілля. У ви хідному стані суспензія не піддається термічному фракційному розгону. Після кавітаційної обробки при температурах середовища не вище 90°С спостерігається вихід дистилятних фракцій у кількості 62,5об.%. Фракційний склад: початок кипіння 90°С, до 120°С википає 10об.%; до 177°С википає 50об.%; кінець кипіння 223°С. Залишок (39об.%) так само являє собою пальну суміш (гас, газойль). Отриманий результат свідчить практично про повний гідрокре 10 кінг кам'яного вугілля без коксоутворення, На цій підставі можна стверджувати про повну (беззалишкову) переробку нафти, минаючи стадію коксоутворення. Приклад 2. При обробці дизельного палива при температурі середовища до 80°С і атмосферному тиску в продукті спостерігаються три явно виражені фракції, розділені по густині, і які є паливом для різних цілей: - світла фракція (до 10об.%), близька по густині до води пальна фракція, насичена спиртами; - темна фракція, менш густа, що складає до 5об.%, у якій міститься більш 40об.% лігроїну, 10об.% бензину; - світла, легка фракція бензинова, котра може бути переведена в бензино-лігроїнову й у гасову відповідним зменшенням енерговитрат на 1л палива. Гасова фракція має такі характеристики: - при температурі 200°С википає 25об.%; - при температурі 280°С википає 98об.%; - густина фракції - 0,82, що відповідає характеристикам для гасу Приклад 3. При обробці газоконденсату, у вихідному стані якого міститься 92,5% бензинової фракції, істотних змін термодинамічних характеристик при зазначених вище енерговитратах, природно, не відбулося, але октанове число (по моторному циклу) збільшилося з 58 до 92, тобто на 38 пунктів. Пропонований спосіб кавітаційної гідрогенізації та гідролізу вуглеводнів і пристрій для його здійснення, у порівнянні з відомими способами і пристроями, є найбільш ефективним, що не потребує складного енерго- і металомісткого устаткування, легко реалізується у виробничих умовах і здатний забезпечити беззалишкову переробку нафти і нафтопродуктів, буро-вугільних смол, кам'яного і бурого вугілля без стадії коксоутворення. 11 Комп’ютерна в ерстка О.Гапоненко 79617 Підписне 12 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for cavitation hydrogenation and hydrolysis of hydrocarbons and mechanism for realizing the same

Автори англійськоюMatsevytyi Yurii Mykhailovych, Miroshnychenko Ihor Ivanovych, Tarelin Anatolii Oleksiiovych

Назва патенту російськоюСпособ кавитационной гидрогенизации и гидролиза углеводородов и устройство для его осуществления

Автори російськоюМацевитый Юрий Михайлович, Мирошниченко Игорь Иванович, Тарелин Анатолий Алексеевич

МПК / Мітки

МПК: C10G 15/00

Мітки: гідролізу, пристрій, кавітаційної, здійснення, спосіб, гідрогенізації, вуглеводнів

Код посилання

<a href="https://ua.patents.su/6-79617-sposib-kavitacijjno-gidrogenizaci-ta-gidrolizu-vuglevodniv-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб кавітаційної гідрогенізації та гідролізу вуглеводнів і пристрій для його здійснення</a>

Попередній патент: Компактний блок для фільтрації води плавального басейну

Наступний патент: Посилене трубне нарізне з’єднання для поліпшеної герметизації після діаметрального пластичного розширення

Випадковий патент: Вовчок