Спосіб магнітопорошкового контролю конструкцій з феромагнітних матеріалів

Формула / Реферат

1. Спосіб магнітопорошкового контролю конструкцій з феромагнітних матеріалів шляхом намагнічування феромагнітної поверхні магнітним потоком, створюваним постійними магнітними полюсами намагнічувального пристрою, сполученими гнучким магнітопроводом, який відрізняється тим, що процедуру контролю проводять у два етапи - на першому етапі здійснюють пошук дефектів, для чого принаймні один полюс, закріплений на роз'ємній платформі, оснащеній опорним роликом та допоміжними елементами, встановленими в пазах нижньої поверхні платформи без закріплення і з можливістю вільного просування у всіх напрямках між стінками паза, переміщують по феромагнітній поверхні у трохи піднятому на опорному ролику стані до моменту виявлення дефекту, після чого рухомий полюс зупиняють, на другому - здійснюють вимірювання виявленого дефекту при щільному обляганні нерівностей рельєфу феромагнітної поверхні нижньою поверхнею роз'ємної платформи.

2. Спосіб за п. 1, який відрізняється тим, що на етапі пошуку дефектів частину магнітного потоку шунтують повз рухомий полюс намагнічувального пристрою.

Текст

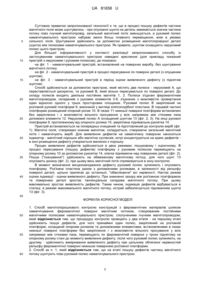

Реферат: UA 81658 U UA 81658 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до неруйнівного контролю виробів магнітним методом і може бути застосованою для визначення місцезнаходження дефектних зон конструкцій та деталей з феромагнітних матеріалів. Найбільш поширеного застосування вона матиме при виявленні дефектів зварних з'єднань, які застосовуються у всіх галузях промисловості. Магнітопорошковий метод неруйнівного контролю використовують при пошуку поверхневих і підповерхневих мікродефектів у зварних швах, деталях і конструкціях з феромагнітних матеріалів. З цією метою виріб намагнічують і покривають магнітним порошком, який осідає на неоднорідностях магнітного поля в зоні дефектів, формуючи видимі "сліди" дефектів. Магнітопорошковий контроль знайшов широке застосування в авіації, хімічному машинобудуванні, при контролі великогабаритних конструкцій, магістральних трубопроводів, суднобудуванні, автомобільній і в багатьох інших галузях промисловості, але особливо широко і повсюдно він застосовується на залізничному транспорті. Цей метод має високу продуктивність, наочність результатів контролю і високу чутливість. При правильній технології контролю деталей цим методом виявляються тріщини та інші дефекти в початковій стадії їх появи. Для багатьох деталей магнітопорошковий метод контролю фактично є єдино можливим. Особливої уваги потребує контроль виробів зі складною геометрією, поверхня яких має нерівності, виступи, впадини тощо. Контроль таких виробів є вкрай проблематичним. Очевидно, що ефективність проведення магнітопорошкового контролю знаходиться у прямій залежності від нюансів конструктивної побудови обладнання, яке при цьому використовується. У відомому рівні техніки представлені численні методи проведення магнітопорошкового контролю за допомогою пристроїв, працюючих на постійних магнітах. Такі пристрої та їх робота, описані, наприклад, в книзі "Магнитопорошковый контроль сварных соединений и деталей машин" (Троицкий В.А. – К.: Феникс - 2002. - С. 204-208). Спільним недоліком технологій магнітопорошкового контролю, для проведення якого задіюються зазначені в цій книзі пристрої, є складність проведення процесу та недостатньо високий ступінь достовірності отриманої інформації. Причиною цього є те, що практично всі вимірювання здійснюються у так званому дискретному режимі, коли полюси вибірково переставляються з місця на місце по контрольованій поверхні і, відповідно, з цих місць знімається інформація, в той час як місця, не охвачені полюсами, можуть бути потенційно небезпечними з позиції наявності в них невиявлених (пропущених) дефектів. Крім цього, через недостатню магнітопровідність зони спряження поверхні контрольованої деталі і полюсу, дискретна процедура неспроможна забезпечити ефективний контроль поверхонь, які мають якісь нерівності, вигини, впадини тощо. До того ж сама процедура потребує від оператора значних зусиль для подолання сили притягання полюсів до поверхні металу при переставлянні і є доволі небезпечною, тому що при відриванні полюсів існує висока ймовірність отримання травми у разі їх удару об поверхню деталі. 9 В патенті України № 51871 (MПК :G01N 27/84, опубл. 10.08.2010, Бюл. № 15, 2010) описаний спосіб магнітопорошкового контролю феромагнітної поверхні із застосуванням намагнічувального пристрою, який має котки-полюси, що включають постійні магніти, жорстко зв'язані між собою - вони співвісно пригвинчені до циліндричного ярма. В процесі проведення контролю пристрій рухають за допомогою рукоятки вздовж визначеної зони. Недолік цього способу полягає у тому, що він спроможний надати інформацію про наявність дефектів лише у зоні, зосередженій між котками, і для регулювання величини магнітного потоку і отримання повноцінної інформації у всіх ділянках досліджуваної поверхні потрібно періодично переналагоджувати між ними відстань, що є вкрай незручною та трудомісткою операцією. За подібним алгоритмом здійснюється магнітопорошковий контроль із застосуванням пристрою, який містить котушку та магнітопровід, що складається із сердечника та двох 8 полюсів, до складу яких входить пакет пластин (Патент РФ № 2016403, MПК :G01N 27/84, опубл. 15.07.1994). В процесі контролю для отримання більш докладної інформації щодо наявності у виробі дефектів також необхідно переміщувати та фіксувати пластини полюсів за допомогою спеціальних затискачів. 9 З патенту України № 679 (MПК :G01N 27/84, опубл. 16.10.2000, Бюл. № 5, 2000) відома техніка виконання магнітопорошкового контролю феромагнітної поверхні за допомогою пристрою, котрий має гнучкий магнітопровід зі змонтованими на його кінцях постійними магнітними блоками (полюсами). У порівнянні з попередньою, ця техніка забезпечує можливість проведення контролю в зоні більшої протяжності завдяки гнучкому зв'язку між полюсами. Але в той же час для регулювання міжполюсної відстані необхідно відривати та переставляти полюси, а це, в свою чергу, призведе до згаданих вище наслідків, котрі мають місце при здійсненні контрою за дискретною процедурою. 1 UA 81658 U 5 10 15 20 25 30 35 40 45 50 55 За найближчий аналог корисної моделі прийнятий спосіб магнітопорошкового контролю конструкцій з феромагнітних матеріалів шляхом намагнічування феромагнітної поверхні магнітним потоком, створюваним постійними магнітними полюсами намагнічувального пристрою, сполученими гнучким магнітопроводом ("Магнитопорошковый контроль сварных соединений и деталей машин". Троицкий В.А. - К.: Феникс - 2002. - С. 206, рис. 124а, поз. 4). Процедура магнітопорошкового контролю цим пристроєм полягає у багаторазовому чергуванні відривів та перестановок полюсів по поверхні контрольованої деталі, тобто є дискретною, при якій, як було вказано вище, не виключена ймовірність пропускання дефектів в зонах, не охоплених полюсами. До того ж при кожній новій експозиції для здолання значної сили магнітного поля, яка притягує полюси до поверхні, потрібні значні зусилля, які часто бувають не під силу оператору. Перелік недоліків відомого способу доповнює і той факт, що він не здатний забезпечити достовірну інформацію при контролі криволінійних поверхонь через неможливість досягнення повноцінного контакту в зоні спряження поверхні контрольованої деталі і нижньої сторони полюса. В основу корисної моделі поставлена задача підвищення інформативності та ефективності способу магнітопорошкового контролю конструкцій з феромагнітних матеріалів шляхом розділення його на два етапи - пошуковий та вимірювальний та оптимізацією умов проведення кожного з них, зокрема, плавним переміщенням на першому етапі, принаймні, одного полюса у трохи піднятому на опорному ролику стані до моменту виявлення дефекту і вимірюванням виявленого дефекту на другому етапі при зупинених полюсах і щільному обляганні нерівностей рельєфу роз'ємною платформою, а також шунтуванням магнітного потоку на першому етапі, що за відсутності необхідності відриву полюсів від поверхні деталі та переставляння дозволяє зробити пересування полюсу плавним та суттєво розширити зону магнітного контролю, забезпечує надійну магнітну провідність зони повітряного зазору під час пересування полюсу по поверхнях складної геометричної конфігурації і оцінку виявленого дефекту при нерухомому магнітному полі максимальної магнітопровідності. Поставлена задача вирішується тим, що в способі магнітопорошкового контролю конструкцій з феромагнітних матеріалів шляхом намагнічування феромагнітної поверхні магнітним потоком, створюваним постійними магнітними полюсами намагнічувального пристрою, сполученими гнучким магнітопроводом, згідно з корисною моделлю, процедуру контролю проводять у два етапи - на першому етапі здійснюють пошук дефектів, для чого принаймні один полюс, закріплений на роз'ємній платформі, оснащеній опорним роликом та допоміжними елементами, встановленими в пазах нижньої поверхні платформи без закріплення і з можливістю вільного просування у всіх напрямках між стінками паза, переміщують по феромагнітній поверхні у трохи піднятому на опорному ролику стані до моменту виявлення дефекту, після чого рухомий полюс зупиняють, на другому - здійснюють вимірювання виявленого дефекту при щільному обляганні нерівностей рельєфу феромагнітної поверхні нижньою поверхнею роз'ємної платформи. Крім того, на етапі пошуку дефектів частину магнітного потоку шунтують повз рухомий полюс намагнічувального пристрою. Представлений спосіб реалізується за допомогою пристрою, особливості конструктивної побудови якого обумовлюють переваги цього способу перед усіма технологіями магнітопорошкового контролю, описаними згідно з відомим рівнем техніки, зокрема, в публікації, прийнятій за прототип. Переміщення полюсу по феромагнітній поверхні на опорному ролику створює умови для того, щоб зробити перший етап контролю (період пошуку дефектів) плавним. При цьому магнітне поле не переривається, як при дискретному переміщенні полюсу, а трансформується та перерозподіляється, призводячи до переміщення магнітного порошку і, як наслідок - до більш ефективного виявлення дефектів. Додаткової плавності пересуванню полюсів надають також допоміжні елементи, встановлені в пазах нижньої поверхні роз'ємної платформи. Завдяки цим елементам (ними можуть бути ролики, кульки, валики, вставки різноманітної форми) на другому етапі магнітопорошкового контролю (етапі оцінювання виявленого дефекту) досягається можливість щільного прилягання нижньої частини роз'ємної платформи рухомого полюсу до поверхонь, які мають значні нерівності та викривлення. Таким чином, другий етап здійснюється в умовах практично повної відсутності повітряних зазорів між платформою і феромагнітною поверхнею. Очевидно, що за таких обставин ефективність контролю є набагато вищою у порівнянні з тією, що здійснюється згідно відомого способу, де забезпечити щільне прилягання полюсу до криволінійної поверхні було практично неможливо. 2 UA 81658 U 5 10 15 20 25 30 35 40 Суттєвою превагою запропонованої технології є те, що в процесі пошуку дефектів частина магнітного поля може шунтуватись - при опусканні шунта на деталь замикається значна частина потоку повз гнучкий магнітопровід, загальний магнітний потік зменшується, а рухомий полюс намагнічувального пристрою набуває змоги більш плавного переміщення, аніж в умовах сильного поля. Шунтування здійснюють за допомогою розміщення магнітопровідної деталі (шунта) між полюсами намагнічувального пристрою. Як правило, шунтом оснащують нерухомий полюс цього пристрою. Для більшої інформативності у контексті реалізації запропонованого способу із застосуванням намагнічувального пристрою наведені креслення (для прикладу показний пристрій з нерухомим і рухомим полюсом), де показано: на фіг. 1 - намагнічувальний пристрій, встановлений на поверхню виробу, без шунтування магнітного потоку; на фіг. 2 - намагнічувальний пристрій в процесі пересування по поверхні деталі (з опущеним шунтом); на фіг. 3 - намагнічувальний пристрій в період оцінки виявленого дефекту (з піднятим шунтом). Спосіб здійснюється за допомогою пристрою, який містить два полюси - нерухомий А, що переставляється дискретно, та рухомий В, який вільно пересувається по поверхні деталі. До складу полюсів входять декілька постійних магнітів 1, 2. Полюси з'єднані феромагнітним магнітопроводом, складеним з рухомих елементів 3-8, з'єднаних з можливістю провертання один відносно одного у трьох просторових площинах. Рухомий полюс В закріплений на роз'ємній рухомій платформі 9, виконаній у вигляді еліпсоподібної пластини. В торцевій частині платформи розміщений опорний ролик 10. В пазах 11 нижньої поверхні платформи встановлені без закріплення і з можливістю вільного просування у всіх напрямках між стінками паза допоміжні елементи 12. Нерухомий полюс А оснащений шунтом 13 (фіг. 2, 3). На кінці рухомої платформи 9, протилежному від опорного ролика 10, закріплена піднімальна рукоятка 14. Пристрій встановлюється на попередньо очищений та підготовлений до контролю виріб (фіг. 1). Магнітні поля, створювані кожним магнітом, складуються, створюючи загальний магнітний потік і намагнічують виріб. Для виявлення дефектів на намагнічену поверхню наноситься індикатор - магнітний порошок або магнітна суспензія, котрі концентруються на краях дефектів в зоні розміщення дефекту утворюється малюнок з порошку. Процес виявлення дефектів здійснюється в двох режимах: пошуковому і оціночному. В процесі пересування (пошуку дефектів) платформу з рухомим полюсом переміщують на опорному ролику 10 за допомогою рукоятки 14, злегка піднімаючи над поверхнею деталі (фіг. 2). Пошук ("сканування") здійснюють на обмеженому магнітному потоці, для чого шунт 13 опускають донизу (фіг. 2), при цьому весь магнітний потік спрямовується в зону контролю. В момент визначення місцезнаходження дефекту рухомий полюс зупиняють і опускають платформу. Роз'ємна пластина разом з допоміжними роликами, в залежності від рельєфу поверхні деталі, щільно прилягає до останньої, "обволікаючи" всі нерівності. Настає режим оцінки індикації - оцінки виявленого дефекту. При зникненні зазору між роз'ємною платформою та поверхнею деталі зростає тангенціальна складова магнітного потоку. При цьому максимально зростає виявленість дефектів. Таким чином, індикація дефектів відбувається в статиці, в режимі максимального магнітного потоку, котрий забезпечується підніманням шунта 13 (фіг. 3). 45 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 60 1. Спосіб магнітопорошкового контролю конструкцій з феромагнітних матеріалів шляхом намагнічування феромагнітної поверхні магнітним потоком, створюваним постійними магнітними полюсами намагнічувального пристрою, сполученими гнучким магнітопроводом, який відрізняється тим, що процедуру контролю проводять у два етапи - на першому етапі здійснюють пошук дефектів, для чого принаймні один полюс, закріплений на роз'ємній платформі, оснащеній опорним роликом та допоміжними елементами, встановленими в пазах нижньої поверхні платформи без закріплення і з можливістю вільного просування у всіх напрямках між стінками паза, переміщують по феромагнітній поверхні у трохи піднятому на опорному ролику стані до моменту виявлення дефекту, після чого рухомий полюс зупиняють, на другому - здійснюють вимірювання виявленого дефекту при щільному обляганні нерівностей рельєфу феромагнітної поверхні нижньою поверхнею роз'ємної платформи. 2. Спосіб за п. 1, який відрізняється тим, що на етапі пошуку дефектів частину магнітного потоку шунтують повз рухомий полюс намагнічувального пристрою. 3 UA 81658 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for magnetic-powder control of constructions made of ferromagnetic materials

Автори англійськоюTroitskyi Volodymyr Oleksandrovych

Назва патенту російськоюСпособ магнитопорошкового контроля конструкций из ферромагнитных материалов

Автори російськоюТроицкий Владимир Александрович

МПК / Мітки

МПК: G01N 27/84

Мітки: феромагнітних, контролю, магнітопорошкового, конструкцій, матеріалів, спосіб

Код посилання

<a href="https://ua.patents.su/6-81658-sposib-magnitoporoshkovogo-kontrolyu-konstrukcijj-z-feromagnitnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб магнітопорошкового контролю конструкцій з феромагнітних матеріалів</a>

Попередній патент: Спосіб корекції обміну речовин у коропових риб при лікуванні ектопаразитозів антигельмінтним препаратом “бровермектин-грануляттм”

Наступний патент: Намагнічувальний пристрій

Випадковий патент: Спосіб одержання модифікованого регенерату з відходів виробництва гум на основі фтореластомерів