Спосіб прямого зрідження вугілля

Номер патенту: 83585

Опубліковано: 25.07.2008

Автори: Чжу Юфей, Цуй Мінлі, Ліанг Шіпу, Цзін Цзялу, Ксу Яову, Шу Гепінг, Ву Ксючжанг, Чжанг Ючжуо, Рен Ксянгкун, Гао Цзучжонг, Хуанг Цзіанвей, Юан Мінг

Формула / Реферат

1. Спосіб прямого зрідження вугілля, який включає такі стадії:

1) приготування вугільної суспензії із сирого вугілля, каталізатора та воднедонорного розчинника;

2) змішування вугільної суспензії з воднем і попереднє обробляння суміші, з наступним її подаванням до реакційної системи для проведення реакції зрідження;

3) розділення відведених з реакційної системи продуктів реакції в сепараторах(9, 10) з утворенням рідкої фази та газової фази, при цьому рідку фазу піддають фракціонуванню в ректифікаційній колоні (11) з атмосферним тиском з одержанням продукту у вигляді легкої нафтової фракції дизельного палива та залишкового продукту;

4) подавання залишкового продукту, одержаного в колоні з атмосферним тиском, у вакуумну ректифікаційну колону (12) для розділення на дистилят і залишок;

5) змішування легкої нафтової фракції та дистиляту з утворенням суміші та наступне подавання суміші в реактор (13) гідрообробки із псевдозрідженим шаром і примусовою циркуляцією для проведення процесу гідрогенізації;

6) фракціонування продуктів гідрогенізації на нафтові продукти та рециркулюючий воднедонорний розчинник.

2. Спосіб за п. 1, у якому стадія 1) включає такі операції:

(а) перетворення сирого вугілля на вугільний порошок із заданим розміром частинок після сушіння та здрібнювання сирого вугілля в апараті попередньої обробки; (

b) обробляння вихідної сировини для каталізатора та вугільного порошку в апараті (4) з одержанням ультратонкого порошку каталізатора зрідження вугілля;

(с) перемішування в апараті (5) для приготування суспензії каталізатора зрідження вугілля та порошку вугілля з воднедонорним розчинником з утворенням вугільної суспензії.

3. Спосіб за п. 1, у якому стадія реакції зрідження вугілля включає такі операції:

(а) подавання суспензії вугілля, після її перемішування з воднем і попереднього нагрівання, у перший реактор (7) із псевдозрідженим шаром і примусовою циркуляцією для проведення реакції зрідження з одержанням вихідних з реактора продуктів реакції;

(b) подавання продуктів реакції, що виходять із першого реактора (7) із псевдозрідженим шаром, після їхнього змішування з воднем, у другий реактор (8) із псевдозрідженим шаром і примусовою циркуляцією для продовження реакції зрідження, при цьому зазначені реактори із псевдозрідженим шаром функціонують при таких умовах проведення реакції: температура 430-465 °С, тиск 15-19 Мпа, співвідношення кількостей газу та рідини 600-1000 нл/кг, об'ємна швидкість суспензії вугілля 0,7-1,0 т/м3 годину, ступінь додавання каталізатора Fe/cyxe вугілля = 0,5-1,0 % мас.

4. Спосіб за п. 1, у якому стадія 3) включає такі операції:

(a) подавання потоку продуктів реакції у високотемпературний сепаратор (9) для розділення на газову фазу та рідку фазу, при цьому температуру у високотемпературному сепараторі підтримують на рівні 420 °С;

(b) подавання газової фази з високотемпературного сепаратора (9) у низькотемпературний сепаратор (10) для подальшого розділення на газ і рідину, при цьому температуру в низькотемпературному сепараторі підтримують на рівні кімнатної температури.

5. Спосіб за п. 2, в якому як каталізатор зрідження використовують γ-FeOOH, частинки якого мають діаметр 20-30 нм і довжину 100-180 нм, причому одночасно до вугільної суспензії додають сірку при молярному співвідношенні S/Fe = 2.

6. Спосіб за п. 1, у якому гідрогенізацію на стадії 5) проводять при таких умовах: температура 330-390 °С, тиск 10-15 Мпа, співвідношення кількостей газу та рідини 600-1000 нл/кг, об'ємна швидкість 0,8-2,5 годин-1.

7. Спосіб за п. 1, у якому рециркулюючий воднедонорний розчинник є гідрогенізованим зрідженим нафтопродуктом із температурою кипіння в інтервалі 220-450 °С.

8. Спосіб за п. 1, у якому залишок у вакуумній ректифікаційній колоні (12) характеризується вмістом твердої фази 50-55 % мас.

9. Спосіб за п. 1, у якому суміш легкої нафтової фракції, що виходить із колони з атмосферним тиском, і дистиляту з вакуумної колони має температуру кипіння в інтервалі від температури кипіння фракції С5 до 530 °С.

10. Спосіб за п. 1, у якому реактор (13) гідрообробки із псевдозрідженим шаром і примусовою циркуляцією є реактором із внутрішньокорпусним устаткуванням, при цьому поблизу днища реактора встановлений циркуляційний насос, а каталізатор у реакторі може бути замінений в процесі функціонування.

Текст

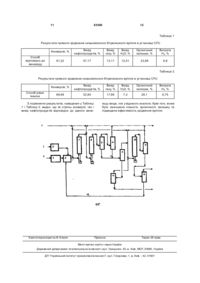

1. Спосіб прямого зрідження вугілля, який включає такі стадії: 1) приготування вугільної суспензії із сирого вугілля, каталізатора та воднедонорного 2) змішування розчинника; вугільної суспензії з воднем і попереднє обробляння суміші, з наступним її подаванням до реакційної системи для проведення реакції зрідження; 3) розділення відведених з реакційної системи продуктів реакції в сепараторах (9, 10) з утворенням рідкої фази та газової фази, при цьому рідку фазу піддають фракціонуванню в ректифікаційній колоні (11) з атмосферним тиском з одержанням продукту у вигляді легкої нафтової фракції дизельного палива та залишкового продукту; 4) подавання залишкового продукту, одержаного в колоні з атмосферним тиском, у вакуумну ректифікаційну колону (12) для розділення на дистилят і залишок; 5) змішування легкої нафтової фракції та дистиляту з утворенням суміші та наступне подавання суміші в реактор (13) гідрообробки із псевдозрідженим шаром і примусовою циркуляцією для проведення процесу гідрогенізації; 6) фракціонування продуктів гідрогенізації на нафтові продукти та рециркулюючий воднедонорний розчинник. 2. Спосіб за п. 1, у якому стадія 1) включає такі операції: 2 (19) 1 3 83585 4 одночасно до вугільної суспензії додають сірку при молярному співвідношенні S/Fe = 2. 6. Спосіб за п. 1, у якому гідрогенізацію на стадії 5) проводять при таких умовах: температура 330390°С, тиск 10-15Мпа, співвідношення кількостей газу та рідини 600-1000нл/кг, об'ємна швидкість 0,8-2,5 годин-1. 7. Спосіб за п. 1, у якому рециркулюючий воднедонорний розчинник є гідрогенізованим зрідженим нафтопродуктом із температурою кипіння в інтервалі 220-450°С. 8. Спосіб за п. 1, у якому залишок у вакуумній ректифікаційній колоні (12) характеризується вмістом твердої фази 50-55% мас. 9. Спосіб за п. 1, у якому суміш легкої нафтової фракції, що ви ходить із колони з атмосферним тиском, і дистиляту з вакуумної колони має температур у кипіння в інтервалі від температури кипіння фракції С 5 до 530°С. 10. Спосіб за п. 1, у якому реактор (13) гідрообробки із псевдозрідженим шаром і примусовою циркуляцією є реактором із внутрішньокорпусним устаткуванням, при цьому поблизу днища реактора встановлений циркуляційний насос, а каталізатор у реакторі може бути замінений в процесі функціонування. Даний винахід стосується способу прямого зрідження вугілля. В 1913 році д-р Бергіус у Німеччині приступив до досліджень, спрямованих на виробництво рідкого палива з вугілля або кам'яновугільного дьогтю шляхом гідрогенізації, проведеної при високому тиску та високій температурі, і згодом йому був виданий патент на спосіб прямого зрідження вугілля, який був першим патентом у даній області, що лежить в основі прямого зрідження вугілля. В 1927 році перша у світі установка для прямого зрідження вугілля була побудована в Leuna німецькою компанією з виробництва палива I.G.Farbenindustrie. Під час другої світової війни існувало всього 12 створених установок такого типу, що працювали із загальною продуктивністю 423x104 тонн/рік, які забезпечували 2/3 авіаційного палива, 50% дизельного палива та 50% палива для танків, вироблюваного для німецької армії. Спосіб прямого зрідження вугілля того часу передбачав використання реактора барботажного типу для зрідження, фільтра або центрифуги для розділення твердої фази та рідини, і каталізатора на основі природної залізовмісної руди. Оскільки рециркулюючий розчинник, виділений зі ступені фільтрації або центрифугування, містив менш реакційний асфальтен при низькій активності каталізатора зрідження, умови проведення реакції зрідження були дуже жорсткими, робочий тиск становив приблизно 70МПа, а робоча температура - приблизно 480°С. Після закінчення другої світової війни робота всіх установок зрідження вугілля в Німеччині була припинена. Однак нафтова криза на початку 70-х років змусила розвинені країни звернути пильну увагу на дослідження, спрямовані на заміну нафти, і тому були досліджено та удосконалено багато нових те хнологій прямого зрідження вугілля. На початку 80-х років у США був розроблений H-COAL-процес. При проведенні H-COAL-процесу був використаний реактор псевдозрідженого шару з примусовою циркуляцією, тиском робочого процесу, приблизно рівним 20МПа, та робочою температурою близько 455°С. Як каталізатор використовували Ni-Mo або СоМо, носієм каталізатора служив g-АІ2О3 . Такий са ме каталізатор використовувався для гідрообробки при нефтепереробці. Рециркулюючий розчинник відокремлювали за допомогою гідроциклона та вакуумної дистиляції. Завдяки реактору із псевдозрідженим шаром і примусовою циркуляцією, а також використанню в даному технологічному процесі каталізатора гідрообробки можна легко регулювати температур у реакції, і в результаті кількість одержуваного продукту стабілізувалася. Однак, у реакційній системі для зрідження вугілля каталізатор гідрообробки, який спочатку використовувався при нефтепереробці, швидко дезактивувався, і його необхідно було через короткий період часу заміняти, що спричиняло високу вартість рідких нафтопродуктів. Наприкінці 80-х років у Німеччині був розроблений IGOR-процес. У цьому технологічному процесі використовували реактор барботажного типу, вакуумну колону для видобування рециркулюючго розчинника та реактор гідрообробки з нерухомим шаром, призначений для різного ступеня гідрогенізації рециркулюючого розчинника та одержаних продуктів. Як каталізатор процесу використовували червоний шлам. Після того, як в даному процесі був використаний гідрогенізований рециркулюючий розчинник, приготовлена вугільна суспензія мала стабільні властивості та високу концентрацію вугілля. Крім того, цю суспензію можна було легко підігріти, і вона могла обмінюватися теплотою з газами, що виходять з високотемпературного сепаратора, в результаті чого був досягнутий високий ступінь утилізації теплоти. Однак внаслідок низької активності каталізатора - червоного шламу, прийняті параметри робочого процесу були ще більш несприятливими. Процес проводили при таких звичайних умовах: реакційний тиск 30МПа, температура реакції 470°С. Однак для зазначеного реактора гідрообробки з нерухомим шаром існувала більша ймовірність того, що робочий цикл буде коротким внаслідок дезактивації каталізатора через коксоутворення. Крім того, у реакторі барботажного типу неминуче відбувалося осадження солей кальцію, якщо вміст кальцію у ви хідному вугіллі був високим. Наприкінці 90-х років у Японії був розроблений NEDOL-процес. В NEDOL-процесі також викорис 5 83585 товували реактор барботажного типу, а рециркулюючий розчинник одержували за допомогою вакуумної дистиляції та гідрообробки в автономному реакторі гідрогенізації з нерухомим шаром, при цьому як каталізатор був використаний ультратонкодисперсний пірит (0,7мкм). В цьому процесі гідрогенізувався весь рециркулюючий воднедонорний розчинник, в результаті чого властивості вугільної суспензії були стабілізовані, і її можна було приготувати з високою концентрацією вугілля. Крім того, вугільну суспензію можна було легко підігріти, і вона могла обмінюватися теплотою з газами, що ви ходять із високотемпературного сепаратора. В результаті був досягнутий високий ступінь утилізації теплоти. Крім того, слід зазначити, що умови проведення зазначеного процесу були відносно м'якими, наприклад, типові умови процесу були такими: реакційний тиск 17МПа, температура реакції 450°С. Однак, через твердість піритної руди її було дуже важко подрібнювати в ультратонкий порошок, і тому вартість приготування каталізатора була високою. Для барботажного реактора, через значний час перебування газу в реакторі, ступінь використання об'єму реактора була низькою. Крім того, внаслідок низької швидкості рідини в реакторі, імовірно, мало місце осадження органічних мінеральних речовин. Для реактора гідрообробки з нерухомим шаром, використовуваного в даному процесі, крім того, існувала ймовірність того, що робочий цикл буде коротким. Задача даного винаходу полягає в тому, щоб забезпечити спосіб зрідження , вугілля, який можна здійснювати безперервно протягом тривалого періоду часу з високим ступенем використання об'єму реактора та запобіганням осадження \f, мінералу. Крім того, він повинен бути реалізований у м'яких умовах проведення реакції з максимальним виходом високоякісних рідких продуктів, що направляються на подальшу обробку. Запропонований спосіб прямого зрідження вугілля включає такі стадії: (1) приготування із сирого вугілля вугільної суспензії; (2) попередню обробку вугільної суспензії з наступною її подачею в реакційну систему для проведення реакції зрідження; (3) розділення потоку, що витікає з реактора, з утворенням рідкої фази та газової фази, при цьому рідку фазу піддають фракціонуванню в ректифікаційній колоні з атмосферним тиском з одержанням легкої фракції нафти та залишкового продукту; (4) подачу залишкового продукту у вакуумну колону для його розділення на дистилят і залишок; (5) змішування легкої нафтової фракції з дистилятом з утворенням суміші, наступну подачу суміші в реактор гідрообробки з псевдозрідженимшаром із примусовою циркуляцією для проведення процесу гідрогенізації; (6) фракціонування продуктів гідрогенізації на нафтопродукти та рециркулюючий воднедонорний розчинник. У кращому прикладі здійснення винаходу приготування вугільної суспензії, крім того, включає 6 такі стадії: (а) перетворення сирого вугілля на вугільний порошок із заданим розміром частинок після сушіння та здрібнювання сирого вугілля в апараті попередньої обробки; (b) обробку вугільного порошку та ви хідної сировини для каталізатора в апараті для приготування каталізатора з одержанням ультратонкого порошку каталізатора зрідження вугілля; (с) перемішування в апараті для приготування суспензії каталізатора зрідження вугілля та порошку вугілля з воднедонорним розчинником з утворенням вугільної суспензії. Згідно зі способом за даним винаходом проведення реакції зрідження і вугілля включає такі стадії: (а) подачу суспензії вугілля, після її перемішування з воднем і попереднім нагріванням, в перший реактор із псевдозрідженим шаром і примусовою циркуляцією для проведення реакції зрідження з одержанням вихідних з реактора продуктів реакції; (b) подачу продуктів реакції, що виходять з першого реактора із псевдозрідженим шаром, після їхнього змішування з воднем, в другий реактор із псевдозрідженим шаром і примусовою циркуляцією для продовження реакції зрідження, при цьому згадану реакцію зрідження проводять при таких умовах: - температура реакції: 430-465°С; - тиск реакції: 15-19МПа; - співвідношення кількостей газу та рідини: 600-1000нл/кг; - об'ємна швидкість суспензії вугілля: 0,71,0т/м 3 годину; - ступінь додавання каталізатора: Fe/cyxe вугілля = 0,5-1,0% мас. Відповідно до запропонованого способу, розділення газу та рідини на стадії (3), крім того, включає такі операції: (а) подачу продуктів реакції у високотемпературний сепаратор для розділення на газову фаз у та рідку фазу, при цьому температуру у високотемпературному сепараторі підтримують на рівні 420°С; (b) подачу газової фази з високотемпературного сепаратора в низькотемпературний сепаратор для подальшого розділення на газ ι рідину, при цьому низькотемпературний сепаратор підтримують при кімнатній температурі. Відповідно до кращого прикладу здійснення винаходу частинки каталізатора зрідження gFeOOH мають діаметр 20-30нм і довжину 100180нм, причому каталізатор містить сірку при молярному співвідношенні S/Fe=2 Відповідно до запропонованого способу гідрообробку на стадії (5) проводять при таких умовах: - температура реакції: 330-390°С, - тиск реакції: 10-15МПа, - відношення газ/рідина: 600-1000нл/кг, - об'ємна швидкість: 0,8-2,5 година -1. Вищезгаданий воднедонорний розчинник виділяють із гідрогенізованого нафтопродукту процесу зрідження, що має температуру кипіння в інтервалі 220-450°С. Залишок у вакуумній колоні характеризується вмістом твердої фази 50-55%мас. Інтервал температур кипіння суміші легкої нафтової фракції, що відводиться із колони з атмосферним тиском, і дистилятів з вакуумної колони становить С5-530°С. 7 83585 Крім того, реактор гідрообробки із псевдозрідженим шаром і примусовою циркуляцією обладнаний внутрікорпусним устаткуванням, а поблизу днища реактора встановлений циркуляційний насос. Каталізатор, що находиться в реакторі, може бути замінений у процесі функціонування реактора. Даний винахід забезпечує спосіб прямого зрідження вугілля, який характеризується нижченаведеними особливостями: у даному способі використовують каталізатор зрідження, що має високу активність, рециркулюючий ; , воднедонорний розчинник, реактор із псевдозрідженим шаром і примусовою циркуляцією, а також реактор гідрообробки із псевдозрідженим шаром ι примусовою циркуляцією; асфальтен і тверду фазу розділяють за допомогою вакуумної дистиляції. В результаті, при здійсненні даного способу можуть бути ( досягнуті стабільне та тривале за часом функціонування реактора і високий ступінь використання його об'єму. Крім того, даний спосіб можна здійснювати в м'яких умовах проведення реакції, при цьому ефективно запобігається осадження мінеральної речовини, і одночасно можуть бути вирішені задачі одержання максимального виходу рідкого нафтопродукту та забезпечення подачі високоякісної вихідної сировини для наступної обробки. Опис креслень Технічне рішення відповідно до винаходу буде більш зрозумілим при викладенні опису винаходу з посиланнями на супровідні креслення. Фіг.1 - блок-схема, що ілюструє приклад здійснення заявленого винаходу. На Фіг.1 посилальними номерами позицій позначені, відповідно: 1 - подача сирого вугілля, 2 апарат попередньої обробки вугілля, 3 - подача вихідної сировини для каталізатора, 4 - апарат приготування каталізатора, 5 - апарат для приготування суспензії, 6 - водень, 7 - перший реактор із псевдозрідженим шаром і примусовою циркуляцією, 8 - другий реактор із псевдозрідженим шаром і примусовою циркуляцією, 9 - високотемпературний сепаратор, 10 низькотемпературний сепаратор, 11 - ректифікаційна (фракціонувальна) колона атмосферного тиску, 12 - вакуумна ректифікаційна колона, 13 - реактор гідрообробки із псевдозрідженим шаром і примусовою циркуляцією, 14 газорідинний сепаратор, 15 - ректифікаційна колона для одержання продукту, 16 -воднедонорний розчинник. Відповідно до Фіг.1, вихідне сире вугілля 1 висушують і подрібнюють в апараті 2 попередньої обробки вугілля з утворенням вугільного порошку з бажаним розміром частинок. Сировину 3 для одержання каталізатора та вугільний порошок обробляють в апараті 4, що служить для приготування каталізатора, з одержанням необхідного каталізатора у вигляді високодисперсних частинок. Вугільний порошок і каталізатор перемішують разом з воднедонорним розчинником 16 з утворенням вугільної суспензії в апараті 5 для приготування вугільної суспензії. Вугільну суспензію та водень 6 після їхнього змішування та підігрівання вводять у перший реактор 7 із псевдозрідженим шаром і примусовою циркуляцією. Вихідний з 8 першого реактора потік продуктів реакції після перемішування з додатковим воднем надходить у другий реактор 8 із псевдозрідженим шаром і примусовою циркуляцією. Продукти реакції, одержані в другому реакторі 8, надходять у високотемпературний сепаратор 9, де розділяються на газ і рідину. Температур у у високотемпературному сепараторі 9 підтримують на рівні 420°С. Газова фаза з високотемпературного сепаратора 9 надходить у низькотемпературний сепаратор 10, що функціонує при кімнатній температурі, для подальшого розділення на газ і рідину. Газ, що відводиться з низькотемпературного сепаратора 10, змішують із воднем і направляють на рециркуляцію для повторного використання, у той час як відпрацьований газ виводять із системи. Рідини з високотемпературного сепаратора 9 та з низькотемпературного сепаратора 10 надходять в атмосферну ректифікаційну колону 11 для виділення легких фракцій. Залишок із дна колони направляється у вакуумну ректифікаційну колону 12 для добування асфальтену та твердих фракцій. Залишок на дні вакуумної колони є так званим залишком вакуумного відгону. Для того, щоб вільно вивантажувати цей залишок при певній температурі, вміст твердої фази в залишку звичайно підтримують на рівні 5055% мас. Дистиляти, відведені з атмосферної ректифікаційної колони 11 та вакуумної ректифікаційної колони 12, після змішування з воднем 6 направляють у реактор 13 гідрообробки із псевдозрідженим шаром і примусовою циркуляцією для підвищення якості розчинника як донора водню, що досягається за рахунок гідрогенізації. Через високий вміст поліциклічних ароматичних сполук і різнорідних атомів та складну структуру рідкого нафтопродукту, одержаного при гідрогенізації вугілля, каталізатор зрідження легко дезактивується за рахунок коксування. При використанні реактора гідрообробки із псевдозрідженим шаром і примусовою циркуляцією каталізатор періодично може бути замінений, і тривалість робочого циклу може бути необмежено збільшена, при цьому небезпека збільшення перепаду тиску внаслідок коксування може бути усунута. Ма теріал, що виходить із реактора 13 гідрообробки із псевдозрідженим шаром і примусовою циркуляцією, входить у сепаратор 14 для розділення на газ і рідину. Газову фазу, відведену із сепаратора 14, після перемішування з воднем направляють на рециркуляцію, а відпрацьований газ відводять з установки. Рідка фаза із сепаратора 14 надходить у ректифікаційну колону 15 для одержання продукту, у якій виділяються цільові продукти та воднедонорний розчинник. Товарними продуктами є бензинова фракція та фракції дизельного палива. Вищезгаданий вугільний порошок є бурим вугіллям або низькоякісним бітумінозним вугіллям з вмістом води 0,5-4% мас. і розміром частинок

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for direct liquefaction of coal

Автори англійськоюChang Uchzhuo, Shu Hepinh, Tsyn Tsialu, Tsui Minli, Vu Ksiuchzhang, Ren Ksianhkun, Ksu Yaovu, Liang Shipu, Khuang Tsianvei, Uan Ming, Hao Tszhuchzhong, Chzhu Ufei

Назва патенту російськоюСпособ прямого сжижения угля

Автори російськоюЧжанг Ючжуо, Шу Гэпинг, Цзин Цзялу, Цуй Минли, Ву Ксючжанг, Рэн Ксянгкун, Ксу Яову, Лианг Шипу, Хуанг Цзианвей, Юан Минг, Гао Цзучжонг, Чжу Юфэй

МПК / Мітки

МПК: C10G 1/00

Мітки: спосіб, прямого, вугілля, зрідження

Код посилання

<a href="https://ua.patents.su/6-83585-sposib-pryamogo-zridzhennya-vugillya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого зрідження вугілля</a>

Попередній патент: Закупорювальний засіб для пляшки

Наступний патент: Аморфна подвійна сіль аквааміноортофосфату цинку-кадмію та спосіб її одержання

Випадковий патент: Застосування гетероциклічних сполук як інгібіторів бета-лактамази