Реактор газифікації

Номер патенту: 84915

Опубліковано: 11.11.2013

Автори: Ліщук Григорій Іванович, Дашевська Лариса Миколаївна, Ліщук Ольга Миколаївна, Дашевський Андрій Борисович

Формула / Реферат

1. Реактор газифікації, основою якого є вертикально зорієнтований циліндричний корпус, що містить технологічні зони переробки сировини, технологічний люк з завантажувальним пристроєм, систему подачі повітря і пари, у верхній частині - газохід виходу синтез-газу, в нижній частині - вивантажувальний люк, який відрізняється тим, що всередині корпусу по вертикальній осі симетрії установлена реактивна труба з диском розподільника розплаву, яка зверху накрита відбійним ковпаком, а в нижній частині до якої приєднаний завантажувальний пристрій.

2. Реактор за п. 1, який відрізняється тим, що в середній частині корпусу сформована зона піролізу вуглеводневої сировини з робочою температурою 850-980 °C.

3. Реактор за п. 1, який відрізняється тим, що в нижній частині корпусу сформована зона окислення розплаву з робочою температурою 800-900 °C.

4. Реактор за п. 1, який відрізняється тим, що у верхній частині корпусу сформована зона гарту синтез-газу з робочою температурою 140-150 °C.

5. Реактор за п. 1, який відрізняється тим, що до завантажувального пристрою приєднані трубопроводи подачі повітря та пари.

6. Реактор за п. 1, який відрізняється тим, що до завантажувального пристрою приєднаний трубопровід подачі сировини в рідкому вигляді.

Текст

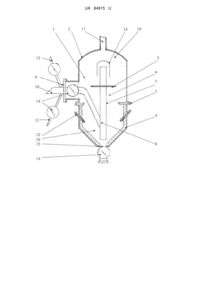

Реферат: Реактор газифікації, основою якого є вертикально зорієнтований циліндричний корпус, що містить технологічні зони переробки сировини, технологічний люк з завантажувальним пристроєм, систему подачі повітря і пари, у верхній частині - газохід виходу синтез-газу, в нижній частині - вивантажувальний люк. В середині корпусу по вертикальній осі симетрії установлена реактивна труба з диском розподільника розплаву, яка зверху накрита відбійним ковпаком, а в нижній частині до якої приєднаний завантажувальний пристрій. UA 84915 U (12) UA 84915 U UA 84915 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до конструкцій реакторів вертикального типу по виробництву синтез-газу і може бути використана в хімічній, нафтовій, газовій та інших галузях промисловості при переробці вуглеводневої сировини як в рідкому вигляді, так і в твердому вигляді для отримання горючих газів, що містять вуглець і придатні для енергетичних цілей, побуту та технологічних потреб. Відомий спосіб отримання синтез-газу, що передбачає циклічне завантаження сировини, що переробляється, в котел реактора газифікації і просування її при температурному впливі з послідовним формуванням технологічних зон: зони сушіння, зони пірогенетичного розкладання, зони горіння сировини при неповному окисленні її киснем повітря, що нагнітається, з термохімічним розкладанням сировини на інертні газові складові і утворенням реагенту у вигляді атомарного вуглецю, зони термічного розкладання смол, зони регенерації, формованої з реагенту, що випав на колосникові грати реактора, при подачі в нього пари з отриманням на виході з нього синтез-газу, і зони охолодження синтез-газу (патент РФ № 2081894, 20.06.1997). Недолік цього відомого способу полягає в примусовому наддуванні повітря в реактор, що приводить до розширення зони первинної газифікації сировини та збільшення обсягу вироблення синтез-газу, що викликають підвищення тиску в реакторі і, як наслідок, підвищення вибухопожежної небезпеки, погіршення екології, обумовленої викидом газів в атмосферу з-за циклічності роботи реактора. Крім того, цей відомий спосіб виробництва синтез-газу не забезпечує його ефективну очистку від механічних домішок через високу швидкість його проходження в самому реакторі, що згодом перешкоджає застосуванню виробленого синтезгазу навіть у газових пальниках. Також цей відомий спосіб не дозволяє підтримувати в автоматичному режимі оптимальну температуру в зоні первинної газифікації сировини, що забезпечує можливість отримання однорідного за хімічним складом синтез-газу з максимальним коефіцієнтом газифікації, і не дозволяє контролювати процес пароутворення, що знижує ефективність цього відомого способу. За прототип прийнято реактор газифікації, який містить технологічні зони переробки сировини, технологічний люк з завантажувальним пристроєм для сировини, систему подачі повітря і пари (фурми), у верхній частині - газохід виходу синтез-газу, в нижній частині вивантажувальний люк (патент РФ № 2360949 на винахід "Способ получения синтез-газа и реактор газификации для его осуществления", C10J 3/32, 10.07.2009). Недоліком даної конструкції є циклічність роботи реактора і лише з сировиною в твердому вигляді. В основу корисної моделі поставлено задачу у відомій конструкції реактора підвищення продуктивності та розширення функціональних можливостей за рахунок застосування в конструкції реактора газоходу з ежекційними ефектом. Поставлена задача досягається тим, що в реакторі газифікації, основою якого є вертикально зорієнтований циліндричний корпус, що містить технологічні зони переробки сировини, технологічний люк з завантажувальним пристроєм для сировини, систему подачі повітря і пари, у верхній частині - газохід виходу синтез-газу, в нижній частині - вивантажувальний люк, всередині корпусу по вертикальній осі симетрії установлена реактивна труба з диском розподільника розплаву, яка зверху накрита відбійним ковпаком, а в нижній частині до якої приєднаний завантажувальний пристрій. Причому, в середній частині корпусу сформована зона піролізу вуглеводневої сировини з робочою температурою 850-980 °C. Крім цього, в нижній частині корпусу сформована зона окислення розплаву з робочою температурою 800-900 °C. В свою чергу, у верхній частині корпусу сформована зона гарту синтез-газу з робочою температурою 140-150 °C. Крім того, до завантажувального пристрою приєднані трубопроводи подачі повітря, пари та сировини в рідкому вигляді. Вище перераховані нові ознаки (установлена реактивна труба з диском розподільника розплаву, яка зверху накрита відбійним ковпаком, а в нижній частині до якої приєднаний завантажувальний пристрій) при взаємодії з відомими ознаками (вертикально зорієнтований циліндричний корпус, що містить технологічні зони переробки сировини, технологічний люк з завантажувальним пристроєм, систему подачі повітря і пару, у верхній частині - газохід виходу синтез-газу, в нижній частині - вивантажувальний люк) забезпечують виявлення нових технічних властивостей корисної моделі і одержання технічного результату – непереривність технологічного процесу і переробку вуглеводневої сировини як в твердому так і в рідкому вигляді. В кінцевому результаті отримана можливість покращити споживчі властивості системи, пов'язані з технічним результатом, а саме: підвищення продуктивності, розширення 1 UA 84915 U 5 10 15 20 25 30 35 40 45 50 55 60 функціональних можливостей та зручність у обслуговуванні завдяки зменшенню перерв в роботі реактора для його завантаження сировиною і вивантаження шлаку. На кресленні показана конструктивно-технологічна схема реактора газифікації. Реактор газифікації містить корпус 1, який складається з верхньої частини 2, з'єднаної фланцем 3 з нижньою футерованою частиною 4, яка до диска розподільника розплаву 5 наповнена теплоносієм у вигляді розплаву лугу з робочою температурою 850-980 °C і створює зону 6 піролізу вуглеводневої сировини. В реакторі вертикально закріплена реактивна труба 7, в нижню частину 8 якої через технологічний люк 9 підведений завантажувальний пристрій 10, до якого приєднані трубопроводи 11, 12 і 13 подачі відповідно пари, повітря та рідкої сировини, який в свою чергу обладнані безповоротними клапанами 14 для запобігання попадання розплаву в систему подачі сировини у зворотний бік при гідроударі. В нижній частині 4 корпусу 1 установлений вивантажувальний люк 15 екстреного зливу розплаву і сформована зона 16 окислення розплаву з робочою температурою 800-900 °C. У верхній частині 2 корпусу 1 установлений газохід 17 виходу синтез-газу, закріплений відбійний ковпак 18 реактивної труби 7 і сформована зона 19 гарту синтез-газу з робочою температурою 140-150 °C. Реактор газифікації використовують наступним чином. Початковий запуск реактора проводиться за рахунок зовнішнього розігріву. В нижній частині 4 корпусу 1 зона 6 наповнюється теплоносієм у вигляді розплаву лугу з робочою температурою 850-980 °C і в вертикально закріпленій реактивній трубі 7 відбувається реакція газифікації. Для цього прямо в реактивну трубу 7, в нижній її частині 8, через технологічний люк 9 завантажувальним пристроєм 10 подається під тиском пари суміш сировина-пар. Після потрапляння суміші пар-сировина в реактивну трубу 7, заповнену до половини розплавом лугу, відбувається реакція газифікації при взаємодії пар-сировина і розплав лугу за час 0,1-0,5 секунди в залежності від швидкості подачі сировини. Так як газ на багато легший розплаву, то синтез-газ по реактивній трубі 7 миттєво спрямовується у верх, захоплюючи з собою частково розплав лугу і золу. Розплав лугу, зола і газ вдаряються у відбійний ковпак 18, після чого в зоні 19, куди підведений пар з робочою температурою 140-150 °C, відбувається поділ розплаву лугу і синтез газу з золою: розплав як речовина важча опускається назад в нижню частину 4 корпусу 1, в зону 16, а синтез-газ, пройшовши загартування, своїм потоком захоплює шлаки і надходить на очищення. Таким чином розплав лугу після проходження зони 16 (підігріте повітря подається безпосередньо в розплав по трубопроводу подачі повітря 12) опускається вниз, під час проходження зони 16 робоча температура піднімається знову до 950-980 °C за рахунок безполум'яного горіння і розплав-теплоносій потрапляє назад на вхід в реактивну трубу 7, що призводить до безперервного руху розплаву. В зоні 6 на вході реактивної труби 7 робоча температура опускається до 850-870 °C через надходження сировини і пари набагато більш низької температури, але відбувається ізотермічна реакція з підвищенням температури в зоні 6 і на виході з реактивної труби 7 підходить до температури з відміткою 880-900 °C. Рекомендована робоча температура розплаву в реакторі від 850-950 °C, в цьому режимі відбувається ізотермічна реакція, що дозволяє відмовитися від примусового підігріву реактора із зовні своїм же продуктом, що дозволяє економно проводити процес газифікації. Винахідниками випробувані режими і при більш низькій температурі від 410 °C, негативною стороною при роботі з температурою в реакторі менше 850 °C є обов'язковий примусовий підігрів реактора і чим менше температура розплаву в реакторі, тим менше потрібно подати сировини на газифікацію. Пониження кількості подаваної сировини приводить до пониження отримання синтез-газу порівняно з можливою продуктивністю реактора. Були випробувані режими роботи реактора на більш низьких температурах, ніж рекомендовано (від 410 °C до 800 °C) і зроблений висновок, що при таких температурних режимах доцільно працювати тільки у випадку перебою з постачанням сировини в режимі очікування або якихось непередбачених причин, щоб не гасити реактор. Низький робочий тиск в реакторі 0,6-1,5 МПа дає можливість використовувати подачу твердої сировини безпосередньо в реактивну трубу 7 реактора парою, при невеликому перевищені тиску ніж тиск в реакторі, або рідкої сировини за допомогою шестерного насосу, при цьому потрібно обов'язкове використання безповоротних клапанів 14 на всіх вузлах подачі сировини. Подача рідкої сировини здійснюється трубопроводом 13, який безпосередньо вварений під кутом для отримання ефекту ежекції в трубопровід подачі сировини 10 і пари 11. Подача рідкої сировини здійснюється в суміші з парою в нижню частину 8 реактивної труби 7. При необхідності, наприклад, для одержання у складі синтез-газу більшої кількості азоту, що 2 UA 84915 U вимагається для виробництва деяких хімічних елементів із синтез-газу, подається повітря в невеликих кількостях у міру потреби, але не більше 15 % від кількості сировини, безпосередньо в реактивну трубу 7. 5 10 15 20 25 Ефект переваги даної корисної моделі порівняно з аналогами полягає в тому, що під час роботи реактор газифікації працює в режимі непереривного технологічного процесу і може здійснювати роботу в режимах прийому до переробки як твердої сировини, так і сировини в рідкому стані, або може приймати до переробки сировину одночасно в твердому та в рідкому стані у будь-яких відсоткових співвідношеннях, що не потребує зупинки в роботі для переведення на тверду чи рідку вуглеводневу сировину. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Реактор газифікації, основою якого є вертикально зорієнтований циліндричний корпус, що містить технологічні зони переробки сировини, технологічний люк з завантажувальним пристроєм, систему подачі повітря і пари, у верхній частині - газохід виходу синтез-газу, в нижній частині - вивантажувальний люк, який відрізняється тим, що всередині корпусу по вертикальній осі симетрії установлена реактивна труба з диском розподільника розплаву, яка зверху накрита відбійним ковпаком, а в нижній частині до якої приєднаний завантажувальний пристрій. 2. Реактор за п. 1, який відрізняється тим, що в середній частині корпусу сформована зона піролізу вуглеводневої сировини з робочою температурою 850-980 °C. 3. Реактор за п. 1, який відрізняється тим, що в нижній частині корпусу сформована зона окислення розплаву з робочою температурою 800-900 °C. 4. Реактор за п. 1, який відрізняється тим, що у верхній частині корпусу сформована зона гарту синтез-газу з робочою температурою 140-150 °C. 5. Реактор за п. 1, який відрізняється тим, що до завантажувального пристрою приєднані трубопроводи подачі повітря та пари. 6. Реактор за п. 1, який відрізняється тим, що до завантажувального пристрою приєднаний трубопровід подачі сировини в рідкому вигляді. 3 UA 84915 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюDashevska Larysa Mykolaivna

Автори російськоюДашевская Лариса Николаевна

МПК / Мітки

МПК: C10J 3/06, C10J 3/20, C10B 49/14

Мітки: реактор, газифікації

Код посилання

<a href="https://ua.patents.su/6-84915-reaktor-gazifikaci.html" target="_blank" rel="follow" title="База патентів України">Реактор газифікації</a>

Попередній патент: Генератор електричної потужності

Наступний патент: Спосіб лікування двобічного плеврального випоту неясного генезу

Випадковий патент: Планетарна передача