Спосіб одержання епоксидного композита

Номер патенту: 86201

Опубліковано: 25.12.2013

Автори: Леонова Наталя Геннадіївна, Михальчук Володимир Михайлович

Формула / Реферат

Спосіб одержання епоксидного композита, що включає дозування і змішування тетраетоксисилану, ацетону й водного розчину нітратної кислоти для формування золю кремнійорганічного наповнювача, через 24 години здійснюють введення в золі епоксидної смоли, ретельне перемішування до повної гомогенізації системи і вакуумування одержаної суміші протягом доби, введення в системи каталізатора катіонної полімеризації, формування композитів між скляними пластинами, обробленими антиадгезивом, і тверднення при температурному режимі: 100, 120, 140, 160 °C по 2 години, який відрізняється тим, що епоксидну смолу вводять в золі кремнійорганічного наповнювача через 1 добу при наступному співвідношенні компонентів, мас. ч.:

органічна складова:

дигліцидиловий етер дициклогексилолпропану

100

каталізатор катіонної полімеризації:

комплекс трифториду бору з бензиламіном

5

кремнійорганічний наповнювач:

тетраетоксисилан

1,88-5,69

ацетон

1,5-4,63

водний розчин нітратної кислоти

0,3-0,9.

Текст

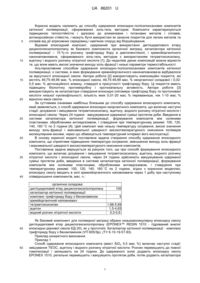

Реферат: UA 86201 U UA 86201 U 5 10 15 20 25 30 35 40 Корисна модель належить до способу одержання епоксидно-полісилоксанових композитів катіонної полімеризації, сформованих золь-гель методом. Композити характеризуються підвищеною теплостійкістю і адгезією до алюмінієвих і титанових металів і сплавів, антикорозійною стійкістю, і можуть бути використані як захисне покриттів для легких металів та сплавів від дії агресивних середовищ і кам'яних споруд від біоруйнування. Відомий епоксидний композит, одержаний при використанні дигліцидилового етеру дициклогексилолпропану як базового компонента органічної матриці, каталізатора катіонної полімеризації – 15 %-го розчину трифториду бору в диетиленгліколі, і кремнійорганічного нанонаповнювача, сформованого золь-гель методом з використанням тетраетоксисилану, ацетону і водного розчину нітратної кислоти [1]. До недоліків даних композицій можна віднести те, що вони мають високі значення виходу золь-фракції і низькі параметри термостабільності. Альтернативним способом одержання епоксидно-полісилоксанових композитів катіонної полімеризації, є системи, в яких формування кремнійорганічного нанонаповнювача відбувалося за відсутності епоксидної смоли. Автори роботи [2] використовують композиційні покриття, які містять 49,75-49,99 мас. % епоксидної смоли, 49,75-49,99 мас. % неорганічної складової і 0,020,5 мас. % детонаційного алмазу, стверділі в присутності трифториду бору. Ці покриття мають підвищену біологічну протимікробну і протизапальну активність. Автори роботи [3] використовують як каталізатори ствердіння епоксидні олігомери трифторид бору та протоновані кислоти низької нуклеофільності, кількість яких 0,01-20 мас. % переважніше, ніж 1-10 мас. % відносно маси смоли. За суттєвими ознаками найбільш близьким до способу одержання епоксидного композита, який заявляється, є спосіб одержання епоксидно-неорганічного композита, що включає наступні стадії: дозування і змішування тетраетоксисилану, ацетону, водного розчину нітратної кислоти і епоксидної смоли. Через 24 години - вакуумування одержаної суміші протягом доби. Введення в системи каталізатора катіонної полімеризації, формування композитів між скляними пластинами, обробленими антиадгезивом, і ствердіння при температурному режимі: 100, 120, 140, 160 °C по 2 години [4]. Цей композит має низьку температуру склування, високі значення виходу золь-фракції і максимальної швидкості високотемпературного окиснення полімерів молекулярним киснем, через що обмежується температурний інтервал його експлуатації. В основу корисної моделі поставлена задача створення способу одержання епоксидного композита, що сприятиме підвищенню температури склування, зменшенню виходу золь-фракції і максимальної швидкості високотемпературного окиснення композитів. Поставлена задача вирішується за рахунок того, що при способі формування епоксидного композита, що включає дозування і змішування тетраетоксисилану, ацетону, водного розчину нітратної кислоти і епоксидної смоли, через 24 години здійснюють вакуумування одержаної суміші протягом доби, введення в системи каталізатора катіонної полімеризації, формування композитів між скляними пластинами, обробленими антиадгезивом, і ствердіння при температурному режимі: 100, 120, 140, 160 °C по 2 години, згідно з корисною моделлюі, епоксидну смолу вводять в золі кремнійорганічного наповнювача через 1 добу при наступному співвідношенні компонентів, мас. ч.: органічна складова: дигліцидиловий етер дициклогексилолпропану каталізатор катіонної полімеризації: комплекс трифториду бору з бензиламіном кремійорганічний наповнювач: тетраетоксисилан ацетон водний розчин нітратної кислоти 45 50 100 5 1,88-5,69 1,5-4,63 0,3-0,9. Як базовий компонент для полімерної матриці обрано низькомолекулярну епоксидну смолу дигліцидиловий етер дициклогексилолпропану (EPONEX™ RESIN 1510 - гідрований аналог епоксидно-діанової смоли ЕД-20), як у прототипі. Каталізатор катіонної полімеризації - комплекс трифториду бору з бензиламіном (УП 605/Зр), (ТУ 6-10-19-57-83). Приклад конкретного виконання. Приклад 1 Спосіб одержання епоксидного композита (вміст SiO2 0,5 мас. %) включає наступні стадії: змішування ТЕОС, ацетону і водного розчину нітратної кислоти. Розчин перемішують до повної гомогенізації і залишають на 24 години. До одержаного золю додають епоксидну смолу EPONEX 1510, ретельно перемішують і вакуумують протягом доби, потім додають каталізатора 1 UA 86201 U катіонної полімеризації - комплекс трифториду бору з бензиламіном, ретельно перемішують і формують композити між скляними пластинами, обробленими антиадгезивом. Тверднення проводять за наступним режимом: 100, 120, 140, 160 °C по 2 години. Співвідношення компонентів, мас. ч.: 5 органічна складова: дигліцидиловий етер дициклогексилолпропану 100 каталізатор катіонної полімеризації: комплекс трифториду бору з бензиламіном (УП 605/Зр) 5 кремнійорганічний наповнювач: тетраетоксисилан 1,88 ацетон 1,5 водний розчин нітратної кислоти 0,3. Спосіб одержання епоксидного композита з вмістом наповнювача 1 мас. % відносно маси органічної складової проводять за технологією, подібною до прикладу 1, при наступному співвідношенні компонентів, мас. ч.: 10 органічна складова: дигліцидиловий етер дициклогексилолпропану 100 каталізатор катіонної полімеризації: комплекс трифториду бору з бензиламіном (УП 605/3 р) 5 кремнійорганічний наповнювач: тетраетоксисилан 3,75 ацетон 3,0 водний розчин нітратної кислоти 0,6. 15 Приклад 3 Спосіб одержання епоксидного композита з вмістом наповнювача 1,5 мас. % відносно маси органічної складової проводять за технологією, подібною до прикладу 1, при наступному співвідношенні компонентів, мас. ч.: органічна складова: дигліцидиловий етер дициклогексилолпропану каталізатор катіонної полімеризації: комплекс трифториду бору з бензиламіном (УП 605/3 р) кремнійорганічний наповнювач: тетраетоксисилан ацетон водний розчин нітратної кислоти 20 25 30 100 5 5,69 4,63 0,9. Вміст органічної складової і каталізатор катіонної полімеризації такий, як у прототипі. Використання 5 мас. % каталізатору катіонної полімеризації (комплекса трифториду бору з бензиламіном) дозволяє отримати гранично стверділий полімер. Розроблений композиційний матеріал характеризується зниженням виходу золь-фракції в 1,5-2,5 рази відносно прототипу. Це вказує на зменшення кількості топологічних дефектів у структурі епоксидної складової композитів. Введення невеликої кількості кремнійорганічного наповнювача (0,5-1,5 мас. %) приводить до армування епоксидної матриці дисперсними частинками SiO2, що сприяє покращенню фізико-механічних властивостей композитів. Отримані полімери характеризуються зростанням температури склування на 9-16 °C у порівнянні з прототипом, що сприятиме розширенню температурного інтервалу їх використання. Крім того, композиційні матеріали мають високу адгезію до алюмінієвих сплавів завдяки утворенню ковалентних зв'язків Si-O-Al, міцність при ударі, антикорозійну стійкість і стійкість до дії агресивних середовищ (концентрованих кислот і солей) [5]. В таблиці 1 наведено приклади конкретного використання композиції: технічні рішення згідно з заявкою, контрольні приклади прототипу, а також їх порівняльні властивості. 2 UA 86201 U Таблиця 1 Показник Вихід золь-фракції W sol % Температура склування, Тc, °C Максимальна швидкість поглинання кисню, W max, . . -1 моль (кг сек) 5 10 15 20 25 30 Епоксидний композит 0,5 % SiO2 1 % SiO2 l, 5 %SiO2 2,7 3,1 3,9 75 70 68 4,7 5,3 6,3 Прототип 3 % SiO2 6,3 59 7,5 Вихід золь-фракції полімерів визначали за зміною маси плівкових зразків після екстракції низькомолекулярних сполук органічним розчинником (карбінолом) при температурі 50 °C протягом 3 діб із багатократною заміною екстрагента. Температуру склування полімерів визначали термомеханічним методом. Вимірювання проводили на плівкових зразках (25 × 6 × 0,2 мм) при постійному навантаженні, що розтягує (2 МПа). Швидкість нагрівання становила . -1 4 °C хв . Температуру склування визначали в точці перетину дотичних, проведених до пологої та вихідної ділянок кривої. Вимірювання кількості поглиненого композиціями кисню проводили газоволюмометричним методом при 180 °C в середовищі кисню тиском 1 атм. Джерела інформації: 1. Устойчивость к термоокислительной деструкции композитных пленочных покрытий на основе эпоксидно-полисилоксановых систем катионной полимеризации / Леонова Н.Г., Михальчук В.М., Белошенко В.А. // Вісник Донецького національного університету, Сер. А: Природничі науки. - 2010. - №1. - С. 191-195. 2. Патент РФ № 2382059 СІ, МПК С08К 5/5415, С08К 3/04, C09D 5/14, C08L 63/00, В82В 1/00. Композиция для получения биологически стойкого покрытия / Шилова О.А., Хамова Т.В., Михальчук В.М., Власов Д.Ю., Долматов В.Ю., Франк-Каменецкая О.В., Маругин A.M., патентообладатель: Федеральное государственное унитарное предприятие "Специальное конструкторско-технологическое бюро "Технолог". - заявл. 21.08.2008., опубл. 20.02.2010, Бюл. № 5. 4 3. Пат. 4668758. Int. СІ. C08G 59/68. Cure rate control in epoxy resin compositions/Larry S. Corley-N 782750; Заявл. 30.09.1985; Опубл. 26.05.1987. 4. Пат. 69787 Україна, МПК C08L 63/00. Епоксидний композит / Н.Г. Леонова, В.М. Михальчук, заявник і власник патенту Донецький національний університет. - №и201113330; заявл. 14.11.2011; опубл. 10.05.2012, Бюл. № 9. (прототип) 5. Композитные пленочные покрытия на основе эпоксидно-полисилоксановых систем катионной полимеризации и их антикоррозионные свойства / Лыга Р.И., Леонова Н.Г., Михальчук В.М., Белый А.В., Давиденко В.В. // Журнал теоретической и экспериментальной химии. - 2011. - Т.47, №4. - С. 257-261. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 Спосіб одержання епоксидного композита, що включає дозування і змішування тетраетоксисилану, ацетону й водного розчину нітратної кислоти для формування золю кремнійорганічного наповнювача, через 24 години здійснюють введення в золі епоксидної смоли, ретельне перемішування до повної гомогенізації системи і вакуумування одержаної суміші протягом доби, введення в системи каталізатора катіонної полімеризації, формування композитів між скляними пластинами, обробленими антиадгезивом, і тверднення при температурному режимі: 100, 120, 140, 160 °C по 2 години, який відрізняється тим, що епоксидну смолу вводять в золі кремнійорганічного наповнювача через 1 добу при наступному співвідношенні компонентів, мас. ч.: органічна складова: дигліцидиловий етер дициклогексилолпропану каталізатор катіонної полімеризації: комплекс трифториду бору з бензиламіном кремнійорганічний наповнювач: тетраетоксисилан ацетон водний розчин нітратної кислоти 100 5 1,88-5,69 1,5-4,63 0,3-0,9. 3 UA 86201 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюLeonova Natalia Hennadiivna, Mykhlchuk Volodymyr Mykhailovych

Автори російськоюЛеонова Наталя Геннадиевна, Михальчук Владимир Михайлович

МПК / Мітки

МПК: C08L 63/00

Мітки: композита, одержання, спосіб, епоксидного

Код посилання

<a href="https://ua.patents.su/6-86201-sposib-oderzhannya-epoksidnogo-kompozita.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання епоксидного композита</a>

Попередній патент: Вибухова свердловина

Наступний патент: Анодний заземлювач електрохімічного захисту

Випадковий патент: Спосіб виготовлення конструкційної суміші "пінорезол"