Високохромиста сталь для прокатних валків великих перерізів

Номер патенту: 88920

Опубліковано: 10.04.2014

Автори: Плугатарь Сергій Іванович, Шрайдер Артур Вікторович, Дардесов Андрій Олександрович, Мотов Сергій Миколайович, Грігор'єв Костянтин Олександрович, Шаповалов Костянтин Петрович, Буртасенков Валерій Сергійович

Формула / Реферат

Високохромиста сталь для прокатних валків великих перерізів, що містить вуглець, кремній, марганець, хром, молібден, ванадій і залізо, а також неминучі технологічні домішки, яка відрізняється тим, що вона містить зазначені елементи при наступному співвідношенні, мас. %:

вуглець

0,60-0,70

кремній

0,30-0,60

марганець

0,70-0,90

хром

3,50-3,90

молібден

0,50-0,70

ванадій

0,10-0,20

залізо та неминучі технологічні домішки

решта.

Текст

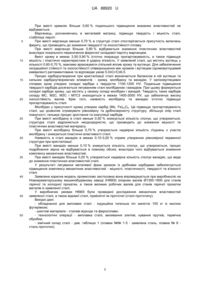

Реферат: Високохромиста сталь для прокатних валків великих перерізів містить вуглець, кремній, марганець, хром, молібден, ванадій і залізо, а також неминучі технологічні домішки при наступному співвідношенні, мас. %: вуглець 0,60-0,70 кремній 0,30-0,60 марганець 0,70-0,90 хром 3,50-3,90 молібден 0,50-0,70 ванадій 0,10-0,20 залізо та неминучі технологічні домішки решта. UA 88920 U (12) UA 88920 U UA 88920 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до галузі металургії та сплавів чорних металів на основі заліза, а саме - до складів легованих сталей для робочих і опорних валків великих перерізів (>1300 мм) для станів гарячої та холодної прокатки. Відома легована сталь 75ХМФ, що застосовується для виготовлення опорних валків станів гарячої та холодної прокатки, яка складається з таких компонентів, мас. %: вуглець - 0,70-0,80; кремній - 0,20-0,60; марганець - 0,20-0,70; хром - 1,40-1,70; молібден - 0,10-0,30; ванадій - 0,050,25; сірка - не більше 0,04; фосфор - не більше 0,04; нікель - не більше 0,30; залізо - решта [див. отраслевой стандарт "Валки стальные кованые для холодной прокатки металлов. Технические условия", ОСТ 24.013.20-90, 1990 г., стр. 7]. Валки Ø1500 мм і більше, виготовлені з цієї сталі, мають після загартування з відгартовуванням недостатню прогартовуваність, знижену твердість і, як наслідок цього, невисокий рівень характеристик міцності. У зв'язку з цим, спостерігається нерівномірний знос бочок валків у процесі експлуатації, що не забезпечує експлуатаційну стійкість у сучасних прокатних станах. Найбільш близькою до заявленого технічного рішення за хімічним складом і технічному результату, що досягається, є сталь, яка складається з таких компонентів, мас. %: вуглець 0,65-0,75; кремній - 0,40-0,60; марганець - 0,90-1,30; хром - 2,50-3,00; нікель - 0,30-0,50; молібден - 0,60-0,80; ванадій - 0,10-0,30; сірка - не більше 0,025; фосфор - не більше 0,025; залізо - решта [див. патент на изобретение Российской Федерации № 2020183, С22С 38/46, Бюл. 18, 30.09.1994]. Недоліком цієї сталі є велика структура карбідів і пов'язаний з цим нерівномірний знос валка. При вмісті вуглецю в межах 0,65-0,75 % значна частина хрому зв'язується в процесі кристалізації в карбіди. У результаті знижується легування аустеніту і, відповідно, зменшується міцність і пластичність, а також мікротвердість основи після загартування, що позначається на зниженні експлуатаційних показників виробів. За сукупністю суттєвих ознак описана сталь є найбільш близьким аналогом (прототипом). В основу корисної моделі поставлена задача - створити високохромисту сталь для прокатних валків великих перерізів, що забезпечує підвищення напрацювання на відмову прокатних валків за рахунок технічного результату, що полягає у підвищенні механічних властивостей сталі. Для забезпечення зазначеного технічного результату сталь містить вуглець, кремній, марганець, хром, молібден, ванадій, залізо та неминучі технологічні домішки. Сталь містить зазначені елементи при наступному співвідношенні, мас. %: вуглець - 0,60-0,70; кремній - 0,300,60; марганець - 0,70-0,90; хром - 3,50-3,90; молібден - 0,50-0,70; ванадій - 0,10-0,20; решта залізо та неминучі технологічні домішки (зокрема, сірка - не більше 0,015; фосфор - не більше 0,020; нікель - до 0,50; мідь - до 0,25). Відома та заявлена сталь мають наступні подібні ознаки: високохромиста сталь для прокатних валків великих перерізів, що містить вуглець, кремній, марганець, хром, молібден, ванадій і залізо, а також неминучі технологічні домішки. Заявлена сталь має такі відмітні ознаки: сталь містить зазначені елементи при наступному співвідношенні, мас. %: вуглець 0,60-0,70 кремній 0,30-0,60 марганець 0,70-0,90 хром 3,50-3,90 молібден 0,50-0,70 ванадій 0,10-0,20 залізо та неминучі технологічні домішки решта. Між відмітними ознаками корисної моделі та технічним результатом, що досягається, є причинно-наслідковий зв'язок. Вміст вуглецю в межах 0,60-0,70 % утворює матрицю перліту з дрібнодісперсними легованими карбідами переважного складу МС, М2С, М3С і М7С3, що забезпечує підвищення пластичності та зменшення коефіцієнта тертя. При вмісті вуглецю менше 0,60 % утворюється недостатня кількість карбідів, що призводить до підвищеного зносу. При вмісті вуглецю більше 0,70 % відбувається виділення надмірної кількості карбідів, що призводить до зниження пластичності сталі. Наявність у сталі кремнію сприяє підвищенню прогартовуваності та твердості. При вмісті кремнію менше 0,30 % підвищується активність кисню, що призводить до окислення та втрат легуючих елементів, забрудненню сталі неметалевими включеннями. 1 UA 88920 U 5 10 15 20 25 30 35 40 45 50 При вмісті кремнію більше 0,60 % подальшого підвищення вказаних властивостей не відбувається. Марганець, розчиняючись в металевій матриці, підвищує твердість і міцність сталі, стабілізує перліт. При вмісті марганцю менше 0,70 % в структурі сталі спостерігається присутність включень фериту, що призводить до зниження твердості та зносостійкості сплаву. При вмісті марганцю більше 0,90 % відбувається зниження пластичних властивостей внаслідок локального пересичення феритної складової перліту марганцем. Вміст хрому в межах 3,50-3,90 % істотно покращує прогартовуваність, а також підвищує міцність і пластичні характеристики й ударну в'язкість. У заявленій сталі, що містить вуглець у кількості 0,60-0,70 %, важливо враховувати спільний вплив хрому та вуглецю. Для забезпечення оксідаційної стійкості та зносостійкості співвідношення між хромом і вуглецем (хромовуглуцевий еквівалент) регламентоване та відповідає умові 5,0≤Сr/С≤6,5. Процес карбідоутворення при кристалізації сталі визначається балансом в ній вуглецю та сильних карбідоутворюючих елементів - хрому, молібдену та ванадію. У залізовуглецевих сплавах хром утворює складні карбіди з твердістю 1100-1200 HV. Подальше підвищення твердості карбідів досягається легуванням сталі молібденом і ванадієм. При цьому формуються складні карбіди хрому, що містять у своєму складі молібден і ванадій. Твердість таких карбідів складу МС, М2С, М3С і М7С3 знаходиться в межах 1400-2000 HV, що забезпечує високу зносостійкість валків. Крім того, наявність молібдену та ванадію істотно підвищує прогартовуваність сталі. Молібден у присутності хрому утворює карбід (Мо, Fе)23С6. Це підвищує прогартовуваність сталі, що дозволяє отримувати рівномірну та дрібнозернисту структуру, збільшує опір сталі повзучості, гальмує процес зростання та коагуляції карбідів. При вмісті молібдену в сталі менше 0,50 % знижується кількість сполук, що утворюються, структура сталі відрізняється неоднорідністю, що призводить до зниження міцності та пластичних властивостей матеріалу. При вмісті молібдену більше 0,70 % утворюється надмірна кількість з'єднань з участю молібдену і знижуються пластичні властивості сталі. Наявність в сталі ванадію в межах 0,10-0,20 % сприяє утворенню рівномірної первинної структури при кристалізації. При вмісті ванадію менше 0,10 % знижується кількість сполук, що утворюються, процес подрібнення зерна не відбувається в повному обсязі, внаслідок чого відбувається зниження комплексу механічних властивостей. При вмісті ванадію більше 0,20 % утворюється надмірна кількість сполук ванадію, що веде до зниження пластичних властивостей сталі. У результаті легування металевої фази хромом із дрібними карбідами забезпечується підвищення комплексу механічних властивостей - міцності, пластичності, твердості та в'язкості сталі. Заявлена корисна модель промислово застосовна вона впроваджується при виробництві на Новокраматорському машинобудівному заводі (НКМЗ) опорних валків Ø1300-1800 для станів гарячої та холодної прокатки, а також великих робочих валків для станів гарячої прокатки металів із заявленої сталі. У виробничих умовах НКМЗ були проведені дослідження механічних властивостей заявленої сталі, а також відомої сталі, прийнятої як прототип (сталі-прототипу). Вихідні дані: - обладнання для виплавки сталі - індукційна тигельна піч ємністю 100 кг із кислою футерівкою; - шихтові матеріали - сталеві відходи та феросплави; - технологічні операції - виплавка сталі, виливання злитків, кування прутків, термічна обробка; - хімічний склад сталі - див. таблицю 1 (плавки №№ 1-5 - заявлена сталь, плавка № 6 сталь-прототип). 2 UA 88920 U Таблиця 1 Хімічний склад сталі № плавки 1 2 3 4 5 6 С 0,58 0,64 0,66 0,69 0,71 0,74 Вміст елементів, мас. %* Мn Сr Мо 0,67 3,49 0,47 0,71 3,58 0,53 0,78 3,81 0,58 0,86 3,90 0,67 0,93 3,94 0,72 0,94 2,76 0,53 Si 0,28 0,32 0,38 0,54 0,63 0,49 V 0,08 0,12 0,13 0,17 0,24 0,63 Ni 0,20 0,19 0,13 0,12 0,17 0,31 * решта - Fe, неминучі технологічні домішки. 5 10 Як міри міцності сталі використані межа міцності при розтягуванні (тимчасовий опір розриву) σв і межа текучості умовна σ0,2. Як міри пластичності сталі використані відносне подовження після розриву δ і відносне звуження ψ, визначені при проведенні випробувань на розтягнення. Як міра твердості сталі використана твердість, визначена за методом Роквелла за шкалою С. Як міра в'язкості використана ударна в'язкість KCU, визначена на ударному зразку з концентратором виду U. Результати визначення твердості, тимчасового опору розриву, межі текучості умовної, відносного подовження після розриву, відносного звуження й ударної в'язкості заявленої сталі та сталі-прототипу (плавка № 6) наведені в таблиці 2. Таблиця 2 Результати визначення механічних властивостей сталі Механічні властивості № плавки 1 2 3 4 5 6 Твердість, HRC 43 43 45 44 44 42 σв, МПа σ0,2, МПа 5, % ψ, % KCU, кДж/м 1528 1563 1591 1564 1533 1395 1333 1345 1416 1371 1340 1082 7,4 8,2 8,4 8,0 7,6 5,6 12 24 29 23 13 5 2 223 290 315 272 214 167 15 20 Як випливає з таблиці 2, заявлена сталь має більш високий комплекс механічних властивостей, що особливо важливо при багатоциклових навантаженнях. Переваги заявленої сталі також підтверджуються промисловими випробуваннями. Результати дослідних і промислових випробувань валків показали, що прокатні валки із заявленої сталі мають напрацювання на відмову, що більш ніж в 1,4 разу перевищує напрацювання валків із відомих сталей. Таким чином, за рахунок оптимального легування сталі збільшується міцність, пластичність, в'язкість і твердість валків, що дозволяє підвищити напрацювання на відмову та конкурентоспроможність валків станів гарячої та холодної прокатки з високохромистої сталі. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Високохромиста сталь для прокатних валків великих перерізів, що містить вуглець, кремній, марганець, хром, молібден, ванадій і залізо, а також неминучі технологічні домішки, яка відрізняється тим, що вона містить зазначені елементи при наступному співвідношенні, мас. %: вуглець 0,60-0,70 кремній 0,30-0,60 3 UA 88920 U марганець хром молібден ванадій залізо та неминучі технологічні домішки 0,70-0,90 3,50-3,90 0,50-0,70 0,10-0,20 решта. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22C 38/18, C22C 38/04, B21B 13/00, B21B 1/00, C22C 38/00, C22C 38/22, C22C 38/12, C22C 38/24

Мітки: перерізів, валків, прокатних, великих, високохромиста, сталь

Код посилання

<a href="https://ua.patents.su/6-88920-visokokhromista-stal-dlya-prokatnikh-valkiv-velikikh-pereriziv.html" target="_blank" rel="follow" title="База патентів України">Високохромиста сталь для прокатних валків великих перерізів</a>

Попередній патент: Цілком збірна оправа односклепистої станції метрополітену глибокого закладення

Наступний патент: Дентальний імплантат з ангулярною головкою та зоною вигину

Випадковий патент: Спосіб зниження негативного впливу т-2 токсину на організм тварин