Спосіб упакування предметів подовженої форми

Формула / Реферат

1. Спосіб упакування предметів, переважно кондитерських виробів, наприклад цукерок, подовжених в одному напрямі, за яким на периферійні ділянки кожного з окремих упакувальних елементів стрічки моноаксіально або біаксіально орієнтованої полімерної плівки, або комбінації цих плівок з неорієнтованими полімерними плівками, наносять смуги адгезиву, розміщують продукт на поверхні плівки з нанесеним адгезивом, відділяють від стрічки окремий упакувальний елемент, обгортають плівку навколо більшої осі предмета так, щоб смуги адгезиву безпосередньо накладалися одна на іншу, з'єднують кінцівки плівки, загинають отримане поздовжнє з'єднання плівки на поверхню предмета, наносять надріз на край загнутого поздовжнього з'єднання упаковки та ущільнюють поперечні кінцівки упакування, який відрізняється тим, що поздовжню вісь предмета на плівці розміщують перпендикулярно осі або однієї з осей орієнтації плівки.

2. Спосіб за п. 1, який відрізняється тим, що на поздовжнє з'єднання наносять надріз тільки на одну із з'єднуваних кінцівок плівки.

3. Спосіб за п. 1 або 2, який відрізняється тим, що на поздовжнє з'єднання наносять надріз з розтином тільки одного або декількох шарів плівки.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що поперечні кінцівки упакування з'єднують затискачами преса.

5. Спосіб за одним з пп. 1-4, який відрізняється тим, що поперечні кінцівки упакування формують у дві закрутки.

Текст

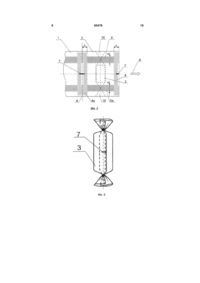

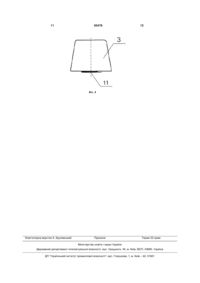

1. Спосіб упакування предметів, переважно кондитерських виробів, наприклад цукерок, подовжених в одному напрямі, за яким на периферійні ділянки кожного з окремих упакувальних елементів стрічки моноаксіально або біаксіально орієнтованої полімерної плівки, або комбінації цих плівок з неорієнтованими полімерними плівками, наносять смуги адгезиву, розміщують продукт на поверхні плівки з нанесеним адгезивом, відділяють від стрічки окремий упакувальний елемент, обгортають C2 2 (19) 1 3 кисню повітря, вологи чи сторонніх ароматів та зміни його харчових властивостей. Полімерні багатошарові плівки з добре вираженим "твіст-ефектом" (US 5128183, UA 27674, UA 58625), які широко застосовують для упакування дрібних предметів без використання зварювання або склеювання кінцівок упаковки, теж потребують застосування складних технологій для їх виготовлення і не забезпечують герметичності упаковки. Нанесення на поверхню периферійних ділянок плівкового упаковочного елемента, яка прилягає до предмета, смуг адгезиву, здатних при введенні їх в безпосередній контакт і холодному чи гарячому стисканні між собою утворювати стійке з'єднання, забезпечує герметичність і міцність з'єднаних кінцівок обгортки (GB 1096058 А). При гарячому з'єднанні (зварюванні) обгортки в якості смуги адгезиву може бути використано нанесений на плівку шар термолаку на основі сополімерів етилену і вінілацетату, акрилатів, іономерів, терполімерів тощо. Кінцівки плівкового пакувального елемента з'єднують стисканням після їх нагріву потоком гарячого повітря або зварними електродами, нагрітими до 120-160°С. Використання цього способу з'єднання кінцівок упаковки є обмеженим стосовно пакування термочутливих продуктів, зокрема, шоколадних виробів. При холодному з'єднанні (склеюванні) в якості смуг адгезиву використовують відомі суміші природного та синтетичного каучуку, полімери на основі стиролу та (мет)акрилової кислоти, силіконові смоли тощо. Адгезивні покриття для холодного або гарячого з'єднання наносять на плівку у вигляді розчину, дисперсії або лаку, наприклад, за допомогою машин глибокого друку. Найбільш близьким рішенням до винаходу, що заявляється, за сукупністю ознак і технічним результатом є спосіб упакування предметів у плівку (US 7434371), який обрано прототипом. За прототипом предмет розміщують на плівці з нанесеними на периферійних її ділянках смуг адгезивного покриття, обертають плівку навколо поздовжньої вісі предмета так, щоб смуги з адгезивним покриттям накладалися одна на іншу, з'єднують стисканням кінцівки плівки, загинають утворене з'єднання на предмет, а торцеві кінцівки плівки, що виступають з обох боків предмета, закручують для утворення двох закруток. Протиставлене рішення забезпечує високу герметичність та міцність з'єднань упаковки, але завдяки цій міцності, розпакування упакованого предмета є утрудненою операцією. Завданням винаходу, що заявляється, є розробка способу упакування предметів, переважно харчових продуктів, який при збереженні герметичності і міцності упаковки забезпечував би спрощене розпакування предмета. Поставлене завдання у заявленому способі вирішується тим, що на периферійні ділянки кожного з окремих пакувальних елементів моноаксіально або біаксіально орієнтованої полімерної плівки, або комбінації цих плівок з неорієнтованими полімерними плівками, наносять смуги адгезиву, розміщують предмет на ту поверхню плівки, на яку 93476 4 нанесено адгезив, обгортають плівку навколо більшої вісі предмета так, щоб смуги адгезиву на краях плівки безпосередньо накладалися одна на іншу, з'єднують кінцівки плівки стисканням, загинають отримане поздовжнє з'єднання плівки на поверхню предмета та з'єднують поперечні (торцеві) кінцівки упакування, при цьому предмет на плівці розміщують поздовжньою його віссю перпендикулярно вісі або однієї з осей орієнтації плівки, а на край загнутого поздовжнього з'єднання упаковки наносять надріз. Крім того, на поздовжньому з'єднанні упаковки виконують надріз тільки на одній із з'єднуваних кінцівок плівки. Крім того, на поздовжньому з'єднанні упаковки виконують ненаскрізний надріз з розтином тільки одного або декількох шарів багатошарової плівки. Крім того, на поздовжньому з'єднанні упаковки виконують декілька надрізів. Крім того, поперечні кінцівки упакування з'єднують затискачами преса або сформовують у дві закрутки при температурі оточуючого середовища без додаткового нагрівання. На фіг. 1, фіг. 2 схематично показано стрічку для упакування 1 з виділеними на ній пакувальними елементами 2. На пакувальний елемент 2 розміщують предмет 3, що потребує упакування. Для забезпечування упакування на пакувальний елемент 2 наносять поперечні (4, 4а) та поздовжні (5, 5а) смуги адгезиву. Окремий пакувальний елемент 2 відділяється від стрічки 1 по лінії розтину 6. На кінцівки кожного пакувального елемента наноситься надріз 7. Стрічка при упакуванні перервно переміщується у напрямі, що співпадає з напрямом орієнтації плівки 8, на крок, рівний розміру пакувального елемента 2 у напрямі його переміщення. Величина кроку переміщення стрічки задається попередньо нанесеною на неї міткою 9. При упакуванні предмета 3 кінцівки пакувального елемента 2 обгортають навколо поздовжньої вісі предмета так, що смуги адгезиву 4 і 4а, шириною (а), суміщаються. Поздовжні смуги адгезиву 5, 5а шириною (б) забезпечують ущільнення закруток 10 на торцах предмета. Надріз 7 на упакування (фіг.3, фіг. 4) може бути нанесено на пакувальній машині після виконання поздовжнього з'єднання 11. Спосіб упакування продуктів здійснювали таким чином. Моноаксіально орієнтований плівковий матеріал у пропонованому способі виготовляли з поліпропілену (ПП), поліетилену (ПЕ), поліаміду (РА), поліетилентерефталату (ПЕТ) та їх сополімерів. Наприклад, моноаксіально орієнтовану одношарову поліпропіленову плівку товщиною 30 мкм отримували екструзійним каст-способом, при якому плав полімеру продавлюється через щілинну філь’єру на охолоджуючий барабан. Після попереднього формування частково охолоджене полотно плівки для забезпечення її орієнтації витягували в поздовжньому (машинному) напрямі (коефіцієнт витягування 5) системою валків, що оберталися з різними швидкостями. Міцність плівки на роздирання заміряли з використанням розривної машини у відповідності до 5 вимог ASTM D 71938. Енергія, необхідна для підтримання роздирання зразка плівки довжиною 75 мм і шириною 25 мм, у напрямі орієнтації якої на відстані 12,5 мм від краю виконано надріз довжиною 20 мм, при швидкості розривної машини 100 мм/хв. складала 0, 24-0,31 Н. Та ж плівка вручну легко роздиралась на дві частини від кінця надрізу вздовж полотна плівки, тобто у напрямі її орієнтації. Моноаксіально орієнтована коекструдована тришарова плівка товщиною 40 мкм із двома зовнішніми шарами поліетилену (ПЕ) товщиною по 10 мкм і внутрішнім шаром поліпропілену (ПП) - 20 мкм, була отримана екструзійно-роздувним способом при коефіцієнті витягування рукава у поздовжньому напрямі 25 і у поперечному - 2. При нанесенні на край плівки надрізу довжиною не менше 2 мм, який було зорієнтовано у поздовжньому напрямі, плівка вручну легко роздиралась на дві частини від кінця надрізу вздовж полотна плівки у напрямі орієнтації плівки. Міцність плівки на роздирання, заміряна відповідно до ASTM D 71938 на розривній машині при швидкості 100 мм/хв., становила 0,38-0,45 Н . Біаксіально орієнтовану коекструдовану тришарову поліпропіленову плівку (БОПП) товщиною 30 мкм із внутрішнім шаром (27 мкм) поліпропілену (ПП) та зовнішніми шарами (по 1,5 мкм) сополімеру поліпропілену (СоПП), отримували екструзійним способом з використанням плоскої біаксіальної орієнтації. Після попереднього формування частково охолоджене полотно плівки витягували в поздовжньому напрямі системою валків, що оберталися з різними швидкостями. Потім полотно витягнутої плівки орієнтували у поперечному напрямі на тендерній рамі. Коефіцієнт поздовжнього витягування складав 5 та поперечного - 10. При нанесенні на край плівки надрізу довжиною не менше 2 мм, зорієнтованого у поздовжньому напрямі, плівку вручну легко роздирали на дві частини від кінця надрізу вздовж полотна плівки у напрямі орієнтації плівки. Міцність плівки на роздирання заміряна на розривній машині, відповідно до ASTM D 71938 при швидкості 100 мм/хв., складала 0,06-0,1 Н. Біаксіально орієнтовані полімерні плівки із поліпропілену (ПП), поліетилену (ПЕ), поліаміду (РА), поліетилентерефталату (ПЕТ), їх сополімерів або багатошарові біаксіально орієнтовані полімерні плівки із різних шарів цих полімерів мають мінімальні значення опору поширенню розриву у двох напрямах. Так, випробувана біаксіально орієнтована коекструдована поліетилентерефталатна (БОПЕТ) плівка товщиною 12 мкм, виготовлена екструзійним способом з плоскою біаксіальною орієнтацією, мала міцність на роздирання з попереднім надрізом відповідно до ASTM D 71938 у поздовжньому напрямі - 0,34-0,4 Н, а у поперечному - 0,42-0,51 Н. Для забезпечення задовільного співвідношення показників упакувального матеріалу (експлуатаційна якість до вартості виробництва матеріалу) у пропонованому способі використовували також комбіновані багатошарові плівки. Так, неорієнтовану одношарову плівку товщиною 30 мкм, отри 93476 6 ману з суміші лінійного поліетилену низької густини (0,927 г/м3) - 70 мас. % та поліетилену високої густини (0,961 г/м3) - 30%, що мала міцність на роздирання з надрізом в поздовжньому напрямі 5,2-6,1 Н, а у поперечному - 4,2-5,3 Н, з'єднували із зазначеною вище біаксіально орієнтованою поліетилентерефталатною плівкою товщиною 12 мкм (міцність на роздирання по ASTM D 71938 відповідно 0,34-0,4 Н і 0,42-0,51 Н). Обидві плівки склеїли між собою безрозчинним поліуретановим клеєм на установці для ламінації з утворенням комбінованого плівкового матеріалу. Цей комбінований плівковий матеріал мав міцність на раздирания з попереднім надрізом відповідно до ASTM D 71938 у поздовжньому напрямі - 0,5-0,61 Н, а у поперечному - 0,43-0,55 Н. При нанесенні на край комбінованого плівкового матеріалу надрізу довжиною не менше 2 мм, зорієнтованому у поздовжньому чи поперечному напрямах, плівку вручну без утруднень роздирали на дві частини від кінця надрізу вздовж полотна плівки у одному з напрямів орієнтації плівки. Енергія, необхідна для виникнення роздирання полімерної орієнтованої плівки більше ніж на порядок перевищувала енергію, витрачену на розповсюдження її роздирання, ініційоване надрізом. Для упакування цукерок витягнутої форми з вище згаданої БОПП-плівки товщиною 30 мкм виготовляли стрічку, поздовжню вісь якої суміщали з одним (поздовжнім) напрямом орієнтації плівки. Ширину стрічки встановлювали рівною розмірам окремого пакувального елементу у напрямі поздовжньої вісі цукерки з додатком довжини плівки, необхідної для формування двох поперечних ущільнень упаковки - закруток. Стрічка, скручена в рулон, забезпечувала безперервну роботу пакувальної машини. На кожен з окремих пакувальних елементів за допомогою друкарської машини глибокого друку наносили смуги адгезиву у вигляді композиту на основі природного і синтетичного каучуку, зв'язаного з гідрокарбонованими смолами, у розрахунку 1-5 г/м2. Полотно стрічки перервно переміщували за нанесеною друкарським способом міткою з кроком, що відповідав розмірам пакувального елемента. На кінцівки плівки в напрямі поздовжньої вісі цукерки наносили дві смуги адгезивного покриття шириною 12 мм. Для ущільнення поперечних кінцівок плівкової обгортки цукерки в закрутки адгезивні смуги шириною 15 мм наносили на місце утворення закруток, а для ущільнення поперечних (торцевих) кінцівок затискувачами преса - такі ж смуги у місцях контакту затискувачів. Плівку пакувального елемента обгортали навколо більшої вісі цукерки так, щоб смуги адгезивного покриття, що були нанесені на пакувальний матеріал на протилежних кінцівках, безпосередньо накладалися одна на іншу. Для цього стрічку пакувального матеріалу перервно переміщували за нанесеною друкарським способом міткою, що повторювалась з кроком, відповідним розмірам окремого пакувального елемента. Кінцівки пакувального елемента з'єднували затискачами пакувальної машини, що мали косе лезо. Затискачі відомим способом утворювали поздовжнє (відносно 7 вісі цукерки) з'єднання, а лезо, встановлене перпендикулярно до робочих площин затискачів, наскрізь прорізало кінцівку пакувального елемента у напрямі, перпендикулярному більшій вісі предмета. Після цього отримане поздовжнє з'єднання із утвореним надрізом довжиною 5 мм відомим способом загинали на поверхню пакувального матеріалу, який обгортав цукерку. Відповідно до типу упаковки, її поперечні кінцівки скручували відомим машинним способом у дві закрутки або ущільнювали за допомогою затискачів преса із зусиллям 0,1-3 кг/мм2. У варіанті виконання пропонованого способу перед відділенням (відрізанням) окремих пакувальних елементів на стрічці пакувального матеріалу штампувальним інструментом, який було встановлено на пакувальній машині, висікали наскрізний лінійний отвір довжиною 5 мм. Висікання отвору повторювали з кроком, що відповідав розмірам пакувального елемента. Для цього полотно стрічки перервно переміщували за нанесеною друкарським способом міткою. Окремі пакувальні елементи відрізали (відділяли) ножем від стрічки пакувального матеріалу так, що висічений наскрізний отвір перерізався. При цьому на кінцях окремого пакувального елемента перпендикулярно поздовжній вісі цукерки утворювалися два надрізи (засічки) довжиною 2,0-3,0 мм, які суміщали один з другим після обгортання цукерки навколо її поздовжньої вісі так, що вони знаходилися на краю одного поздовжнього з'єднання. У варіанті виконання способу наскрізний отвір тих же розмірів на кінцівках окремого пакувального елемента висікали штампувальним інструментом при змотуванні у рулон виготовленої пакувальної 93476 8 плівки. У варіанті виконання способу за допомогою лазерної установки KAMPF Consilt 16/06 в імпульсному режимі у повздовжньому напрямі пакувальної стрічки (в напрямі орієнтації плівки) з кроком, відповідним розміру окремого пакувального елемента, наносили лінійну перервну наскрізну просічку (пропалювання) за схемою: 3 мм просічка - 2 мм пропуск - 3 мм просічка - 2 мм пропуск - 3 мм просічка. Ця просічка наближалася за ефективністю забезпечення розпакування цукерки до наскрізного розрізу кінцівок упаковки. Ефективною виявилася і ненаскрізне пропалювання пакувальної плівки. Так, при потужності двох послідовно діючих газових (СО2) лазерів по 1000 Вт та швидкості переміщення стрічки 50 м/хв в результаті пропалювання променем лазера комбінованого плівкового матеріалу ПЕТ 12 мкм // ПЕ 30 мкм (загальна товщина 42 мкм) отримано глибину просічки в межах 12-15 мкм і товщину непропаленого комбінованого пакувального матеріалу в межах 27-30 мкм. Відповідно до типу упаковки, її поперечні кінцівки скручували відомим машинним способом у дві закрутки або ущільнювали за допомогою затискачів преса із зусиллям 0,1-3 кг/мм2. Для відкривання упаковки поздовжнє з'єднання відгинали, легким зусиллям розривали пакувальний матеріал по нанесеному наскрізному чи ненаскрізному надрізу у напрямі перпендикулярному більшій вісі предмета та виймали предмет з упаковки. Заявлений спосіб може бути реалізовано на відомих пакувальних лініях з використанням відомих пакувальних матеріалів. 9 93476 10 11 Комп’ютерна верстка А. Крулевський 93476 Підписне 12 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of packaging items of elongated shape

Автори англійськоюHalkin Oleksandr Oleksiiovych

Назва патенту російськоюСпособ упаковки предметов удлиненной формы

Автори російськоюГалкин Александр Алексеевич

МПК / Мітки

МПК: B65D 75/10, B65D 65/14

Мітки: форми, подовженої, предметів, спосіб, упакування

Код посилання

<a href="https://ua.patents.su/6-93476-sposib-upakuvannya-predmetiv-podovzheno-formi.html" target="_blank" rel="follow" title="База патентів України">Спосіб упакування предметів подовженої форми</a>

Попередній патент: Пристрій для приготування формувальної суміші

Наступний патент: Спосіб налаштування мережевої навігації, система для налаштування мережевої навігації та машинозчитуваний носій

Випадковий патент: Пристрій для одержання синтез-газу