Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм

Номер патенту: 94008

Опубліковано: 27.10.2014

Автори: Кузьменко Олександр Юрійович, Мосієвич Максим Сергійович, Логозинський Ігор Миколайович, Райтманов Роман Шмулевич, Левін Борис Арнович, Старшиков Роман Володимирович

Формула / Реферат

1. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм, який включає розплавлення в сталеплавильному агрегаті шихти, яка складається з хромвмісного компонента та сталевого брухту, доведення сталі по хімічному складу шляхом подачі в рідкий розплав легуючих добавок, розкислення металу і випуск у виливниці, який відрізняється тим, що в шихті як хромвмісний компонент використовують високовуглецевий ферохром, а як сталеплавильний агрегат використовують електродугову піч, в якій здійснюють розплавлення шихти з одержанням хромистого розплаву-напівпродукту з вмістом кремнію менше ніж 0,35 % мас., одержаний напівпродукт піддають позапічному зневуглецюванню та первинному розкисленню в агрегаті газокисневого рафінування, при цьому зневуглецювання здійснюють у два етапи: спочатку проводять продувку розплаву сумішшю кисню і природного газу до досягнення вмісту вуглецю в розплаві менше 0,3 % мас., після чого продувку ведуть аргоно-кисневою сумішшю до досягнення вмісту вуглецю в розплаві, який відповідає вмісту його у готовій сталі, а розкислення проводять при одночасній продувці розплаву аргоном, з подальшим викачуванням шлаку, доведення сталі по хімічному складу здійснюють на установці "ковш-піч", при цьому металевий розплав з агрегату газокисневого рафінування переливають в нагрітий сталерозливний ківш, на дно якого вводять тітанвмісні, алюмінійвмісні і ванадійвмісні легуючі добавки, наводять основний шлак, нагрівають розплав до температури 1600-1650 °C, і здійснюють кінцеве розкислення розплаву, після чого вводять борвмісну легуючу добавку, причому всі операції, які проводяться на установці "ковш-піч", здійснюють при одночасній продувці розплаву аргоном.

2. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм за п. 1, який відрізняється тим, що шихта як сталевий брухт містить відходи вуглецевих сталей.

3. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм за п. 1, 2, який відрізняється тим, що співвідношення високовуглецевого ферохрому до високовуглецевих сталевих відходів у шихті складає 1:(2,5÷3,5), відповідно.

4. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм за п. 1, який відрізняється тим, що температура нагрівання розливного ковша перед зливанням розплаву з агрегату ГКР складає 400-800 °C.

5. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм за п. 1, який відрізняється тим, що введення борвмісної добавки в "кошв-піч" проводять при рівномірному збільшенні величини витрати аргону.

Текст

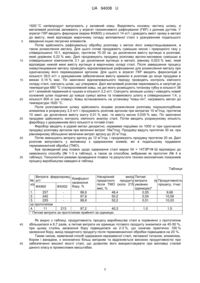

Реферат: Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм включає розплавлення в сталеплавильному агрегаті шихти, яка складається з хромвмісного компонента та сталевого брухту, доведення сталі по хімічному складу шляхом подачі в рідкий розплав легуючих добавок, розкислення металу і випуск у виливниці. Крім цього в шихті як хромвмісний компонент використовують високовуглецевий ферохром, а як сталеплавильний агрегат використовують електродугову піч, в якій здійснюють розплавлення шихти з одержанням хромистого розплаву-напівпродукту з вмістом кремнію менше ніж 0,35 % мас., одержаний напівпродукт піддають позапічному зневуглецюванню та первинному розкисленню в агрегаті газокисневого рафінування, при цьому зневуглецювання здійснюють у два етапи: спочатку проводять продувку розплаву сумішшю кисню і природного газу до досягнення вмісту вуглецю в розплаві менше 0,3 % мас., після чого продувку ведуть аргоно-кисневою сумішшю до досягнення вмісту вуглецю в розплаві, а розкислення проводять при одночасній продувці розплаву аргоном, доведення сталі по хімічному складу здійснюють на установці "ковш-піч". UA 94008 U (12) UA 94008 U UA 94008 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі металургії, зокрема до технології виробництва хромистих сталей, легованих титаном, алюмінієм, бором і ванадієм, які використовуються в атомній енергетиці для виготовлення високонадійного контейнерного обладнання з транспортування та зберігання відпрацьованих ядерних матеріалів і радіоактивних відходів. Відомий спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм, який включає розплавлення в сталеплавильному агрегаті шихти, яка складається з хромвмісного компонента та сталевого брухту, доведення сталі по хімічному складу шляхом подачі в рідкий розплав легуючих добавок, розкислення металу і випуск у виливниці (див. 10 патент РФ № 2111878, МПК С21С 5/52, С22С 38/38, заявл. 06.07.2001р., опубл. 10.09.2003 p.). Радіаційно-стійка сталь, яку одержали відомим способом, містить основні легуючі компоненти, мас. %: хром - 10,0-13,5, титан - 0,01-0,3; ванадій - 0,05-0,40; вольфрам - 0,8-2,9, бор - 0,0010,008. У відомому способі як сталеплавильний агрегат використовують вакуумну індукційну піч "Бальцерс" ємкістю 0,5 тонн, в якій здійснюють розплавлення шихти. Шихта являє собою суміш низьковуглецевого ферохрому та сталевих відходів, які мають низький вміст домішок, таких як вуглець, сірка, фосфор. Недоліком відомого способу є низька продуктивність і високі питомі витрати при виробництві сталі. Найбільш близьким до технічного рішення, що заявляється, за технічною суттю і результатом, що досягається, є спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм, який включає розплавлення в сталеплавильному агрегаті шихти, яка складається з хромвмісного компонента та сталевого брухту, доведення сталі по хімічному складу шляхом подачі в рідкий розплав легуючих добавок, розкислення металу і випуск у виливниці (див. Технологічну інструкцію з виплавки сталі марки 04 × 14Т3Р1Ф-Ш (ЧС-82Ш), ТР 64-11, 2011р., ПАТ "Електрометалургійний завод "Дніпроспецсталь" ім. A.M. Кузьміна, м. Запоріжжя). Недоліком відомого способу є низька продуктивність процесу і високі питомі витрати на виробництво сталі. У відомому способі для розплавлення шихти як сталеплавильний агрегат використовують індукційну піч, яка має невисоку теплову потужність, що обмежує можливість обробки великої кількості металургійної шихти. Реалізація процесу виробництва сталі в промисловому обсязі можлива при створенні високогабаритних індукційних печей, що є недоцільним як з точки зору високих матеріальних і енергетичних витрат, так і щодо необхідності збільшення корисних площ металургійного обладнання. Крім цього у відомому способі обов'язковою умовою є використання спеціальної, особливо чистої шихти. Як сталевий брухт, що входить до складу шихти, використовують відходи сталей, близьких за хімічним складом до виплавленої сталі, які містять мінімальну кількість вуглецю, кремнію, фосфору і сірки. Як хромвмісний компонент використовують низьковуглецевий ферохром марки ФХ001А, ФХ003А, в яких вміст вуглецю становить не більше 0,03 мас. %, кремнію - не більше 0,8 мас. %, фосфору - не більше 0,02 мас. %. Така шихта є дорогою складовою у процесі виробництва сталі, що призводить до значного підвищення матеріальних витрат. Оскільки у відомому способі всі операції металургійного переділу здійснюються в одному об'ємі - в об'ємі плавильного тигля індукційної печі, стає проблематичним проведення ефективного процесу рафінування рідкого металу, який передбачає своєчасне видалення вторинних продуктів фізико-хімічних процесів, а саме неметалічних, газових включень та ін. При цьому не забезпечуються необхідні термодинамічні та кінетичні умови для здійснення оптимальної послідовності введення легуючих компонентів в рідкий метал при забезпеченні їх максимального засвоєння. Так, для підвищення ступеня вилучення титану, введення титанвмісного компонента в рідкий метал здійснюють після введення алюмінію до вмісту його в рідкому металі до 0,2-0,3 % мас. і повного проплавлення феробору. При цьому введення борвмісного компонента супроводжується утворенням нітриду і оксинітриду бору у зв'язку з наявністю в металі вільного азоту. Утворені неметалеві включення в рідкому металі знаходяться у вигляді суспензії і при кристалізації металу утворюють колонії, скупчення, які при наступному деформаційному переділі металу є причиною виникнення розривів, що зменшує вихід придатного продукту. В основу корисної моделі поставлена задача удосконалення способу одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм шляхом використання нових компонентів шихти, здійснення нових операцій та їх режимів проведення процесів, використання нового обладнання, що сприяє інтенсифікації фізико-хімічних процесів, створенню 1 UA 94008 U 5 10 15 20 25 30 35 40 45 50 55 60 термодинамічних умов для раціонального введення легуючих елементів в рідкий метал, завдяки чому забезпечується підвищення продуктивності процесу та зниження питомих витрат при виробництві сталі. Поставлена задача вирішується тим, що у відомому способі отримання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм, який включає розплавлення в сталеплавильному агрегаті шихти, яка складається з хромвмісного компонента та сталевого брухту, доведення сталі по хімічному складу шляхом подачі в рідкий розплав легуючих добавок, розкислення металу і випуск у виливниці, новим, відповідно до технічного рішення, є те, що в шихті як хромвмісний компонент використовують високовуглецевий ферохром, а як сталеплавильний агрегат використовують електродугову піч, в якій здійснюють розплавлення шихти з одержанням хромистого розплаву-напівпродукту з вмістом кремнію менше ніж 0,35 % мас., одержаний напівпродукт піддають позапічному зневуглецюванню та первинному розкисленню в агрегаті газокисневого рафінування, при цьому зневуглецювання здійснюють у два етапи: спочатку проводять продувку розплаву сумішшю кисню і природного газу до досягнення вмісту вуглецю в розплаві менше 0,3 % мас., після чого продувку ведуть аргонокисневою сумішшю до досягнення вмісту вуглецю в розплаві, який відповідає вмісту його у готовій сталі, а розкислення проводять при одночасній продувці розплаву аргоном, з подальшим викачуванням шлаку, доведення сталі по хімічному складу здійснюють на установці "ковш-піч", при цьому металевий розплав з агрегату газокисневого рафінування переливають в нагрітий сталерозливний ковш, на дно якого вводять тітанвмісні, алюмінійвмісні і ванадійвмісні легуючі добавки, наводять основний шлак, нагрівають розплав до температури 1600-1650 °C, і здійснюють кінцеве розкислення розплаву, після чого вводять борвмісну легуючу добавку, причому всі операції, які проводяться на установці "ковш-піч", здійснюють при одночасній продувці розплаву аргоном. Новими шихта як сталевий брухт містить відходи вуглецевих сталей. Новим є і те, співвідношення високовуглецевого ферохрому до високовуглецевих сталевих відходів у шихті складає 1:(2,53,5), відповідно. Новим є також те, що температура нагрівання розливного ковша перед зливанням розплаву з агрегату ГКР складає 400-800 °C. Новим є і те, що введення борвмісної добавки в "кошв-піч" проводять при рівномірному збільшенні величини витрати аргону. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає в наступному. Використання в шихті як сталевий брухт - відходів сталей з нерегламентованим хімічним складом, а також високо вуглецевого ферохрому, використання для розплавлення шихти потужного електродугового нагрівання, проведення позапічного рафінування напівпродукту в агрегаті газокисневого рафінування, а також проведення позапічного процесу легування і доведення металу за хімічним складом на установці "ковш-піч", у сукупності з відомими суттєвими ознаками, дозволить знизити питомі витрати на виробництво одиниці продукції та підвищити продуктивність процесу за рахунок: забезпечення більш швидкого і економічного розплавлення шихти за допомогою тепла, що виділяється потужним електродуговим розрядом при забезпеченні мінімального зносу футерування печі за рахунок екранування дуг шихтою і розплавом; використання більш дешевих шихтових матеріалів: високовуглецевого ферохрому, який містить 9-10 % мас. вуглецю і відходів широкого сортаменту сталей; можливість видалення з рідкого металу шкідливих домішок, які утворюються в результаті фізико-хімічних процесів при виплавці сталі, а саме азоту, водню, фосфору, сірки, неметалевих включень та ін.; забезпечення перемішування розплаву газокисневими сумішами для інтенсифікації фізикохімічних процесів і прискорення видалення домішок з металу, забезпечення однорідності сталі по хімічному складу, зниження газонасиченості металу; створення термодинамічних умов для раціональної послідовності введення легуючих добавок у рідкий метал, при якому забезпечується максимальна ступінь їх засвоєння; забезпечення високої якості сталі при її кристалізації. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм, здійснюється наступним чином. Здійснюють розплавлення шихти в 50-тонній відкритій електродуговій печі. Шихта складається з 70 % ваг. відходів вуглецевмісної сталі (вміст фосфору - менше 0,03 %) і 25 % ваг. високовуглецевого ферохрому (марки ФН800), вміст вуглецю - 8,0 % мас. Отримують розплав - напівпродукт, який містить вуглець 1,35 % мас. і хром 15,58 % мас. При температурі 2 UA 94008 U 5 10 15 20 25 30 35 1620 °C напівпродукт випускають у заливний ковш. Видаляють основну частину шлаку, а металевий розплав заливають у агрегат газокисневого рафінування (ГКР) з донним дуттям. У агрегат ГКР вводять ферохром (марки ФХ800) у кількості 14 кг/т і доводять вміст хрому в металі до вмісту, який відповідає марочному складу виплавленої сталі з урахуванням подальшого введення інших легуючих елементів. Потім здійснюють рафінувальну обробку розплаву з метою його зневуглецьовування, а також розкислення металу. Для цього сплав продувають сумішшю кисню і природного газу у співвідношенні 10:1, відповідно, протягом 15-20 хв. до досягнення вмісту вуглецю в розплаві, який дорівнює 0,22 % мас. Далі продовжують продувку розплаву аргоно-кисневою сумішшю в співвідношенні компонентів 3:1 до досягнення вуглецю в металі, рівному 0,023 % мас, який відповідає нижній межі вмісту вуглецю в марочному складі сталі. Після завершення процесу зневуглецювання металу проводять відновлювальне рафінування для розкислення металу при одночасному його перемішуванні аргоном. Для цього в агрегат ГКР вводять феросиліцій в кількості 39,0 кг/т з урахуванням забезпечення вмісту кремнію в розплаві до кінця продувки в межах 0,14 % мас. По закінченні відновлювального періоду проводять контроль хімічного складу сталі, скачують шлак, що утворився. Далі металевий розплав переливають в нагрітий до температури 680 °C сталерозливний ковш, на дні якого розміщують титанову губку в кількості 38 кг/т і алюміній первинний в чушках в кількості 3,2 кг/т. Скачують залишки шлаку і наводять новий основний шлак подачею до ковша суміші вапна та плавикового шпату в співвідношенні 1:4, у кількості 800 кг (на плавку). Ковш встановлюють на установку "ковш-піч", нагрівають метал до температури 1620 °C. Після розплавлення шлаку здійснюють кінцеве розкислення розплаву порошкоподібним 3 алюмінієм в розрахунку 2,0 кг/т і продувають розплав аргоном при витратах 10 м /год. протягом 10 хвил. до досягнення вмісту азоту 0,01 % мас. та вмісту кисню 0,035 % мас. По закінченні продувки здійснюють контроль хімічного аналізу сталі. Потім вводять розрахункову кількість феробору з урахуванням його кількості в готовій сталі. Феробор вводять в рідкий метал дискретно, окремими порціями по 1000 кг при одночасній 3 продувці розплаву аргоном при величині витрат 16м /год. Продувку ведуть протягом 30 хв. при 3 рівномірному збільшенні величини витрат аргону до 20 м /год. 3 Потім зменшують витрату аргону до 12 м /год. і продовжують продувку протягом 20 хв. Далі розплав випускають у виливниці з одержанням зливків, які в подальшому піддавали термомеханічній обробці (ТМО). Був проведений ряд плавок щодо одержання сталі марки 04 × 14ТЗР1Ф-Ш відповідно до заявленого способу (№ 1-3 в таблиці), а також за способом, вибраним як прототип (№ 4 в таблиці). Технологічні режими проведення плавок та результати техніко-економічних показників процесу виробництва наведені в таблиці. Таблиця Витрата феррохрому, Коефіцієнт № кг/т засвоєння з/р ФХ900 ФХ002 бору, % Наскрізний вихід придатного продукту після ТМО (коло 215 мм), % 48,4 50,2 52,2 1. 237 99,9 2. 242 97,8 3. 235 99,9 за прототипом 4. 11 213 97,2 40,3 * Питомі витрати за прототипом прийняті за одиницю. 40 45 Питомі витрати (в Продуктивність умовних процесу, т/час одиницях)* 0,55 9,68 0,54 10,09 0,51 10,03 1,0 1,5 Як видно з таблиці, продуктивність процесу виробництва сталі в порівнянні з прототипом збільшилася в 6,7 разів, а питомі витрати на одиницю готового продукту знизилися на 45-50 %, при цьому ступінь засвоєння бору підвищилася на 2-3 %, що означає практично 100 % засвоєння бору, вихід придатного продукту після термомеханічної обробки підвищився на 20 %. Таким чином, заявлений спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм, є економічно більш вигідним та відрізняється високою продуктивністю при забезпеченні високої якості сталі, що дозволяє його використовувати при виплавці сталей даного класу в промислових масштабах. 3 UA 94008 U У заявленому способі використовується обладнання вітчизняного виробництва, а також відомі матеріали та пристрої, що підтверджує промислову придатність способу одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм. 5 10 15 20 25 30 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм, який включає розплавлення в сталеплавильному агрегаті шихти, яка складається з хромвмісного компонента та сталевого брухту, доведення сталі по хімічному складу шляхом подачі в рідкий розплав легуючих добавок, розкислення металу і випуск у виливниці, який відрізняється тим, що в шихті як хромвмісний компонент використовують високовуглецевий ферохром, а як сталеплавильний агрегат використовують електродугову піч, в якій здійснюють розплавлення шихти з одержанням хромистого розплаву-напівпродукту з вмістом кремнію менше ніж 0,35 % мас., одержаний напівпродукт піддають позапічному зневуглецюванню та первинному розкисленню в агрегаті газокисневого рафінування, при цьому зневуглецювання здійснюють у два етапи: спочатку проводять продувку розплаву сумішшю кисню і природного газу до досягнення вмісту вуглецю в розплаві менше 0,3 % мас., після чого продувку ведуть аргонокисневою сумішшю до досягнення вмісту вуглецю в розплаві, який відповідає вмісту його у готовій сталі, а розкислення проводять при одночасній продувці розплаву аргоном, з подальшим викачуванням шлаку, доведення сталі по хімічному складу здійснюють на установці "ковш-піч", при цьому металевий розплав з агрегату газокисневого рафінування переливають в нагрітий сталерозливний ківш, на дно якого вводять тітанвмісні, алюмінійвмісні і ванадійвмісні легуючі добавки, наводять основний шлак, нагрівають розплав до температури 1600-1650 °C, і здійснюють кінцеве розкислення розплаву, після чого вводять борвмісну легуючу добавку, причому всі операції, які проводяться на установці "ковш-піч", здійснюють при одночасній продувці розплаву аргоном. 2. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм за п. 1, який відрізняється тим, що шихта як сталевий брухт містить відходи вуглецевих сталей. 3. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм за п. 1, 2, який відрізняється тим, що співвідношення високовуглецевого ферохрому до високовуглецевих сталевих відходів у шихті складає 1:(2,5÷3,5), відповідно. 4. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм за п. 1, який відрізняється тим, що температура нагрівання розливного ковша перед зливанням розплаву з агрегату ГКР складає 400-800 °C. 5. Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм за п. 1, який відрізняється тим, що введення борвмісної добавки в "кошв-піч" проводять при рівномірному збільшенні величини витрати аргону. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюKuzmenko Oleksandr Yuriiovych, Lohozynskyi Ihor Mykolaiovych, Mosiievych Maksym Serhiiovych

Автори російськоюКузьменко Александр Юрьевич, Логозинский Игорь Николаевич, Мосиевич Максим Сергеевич

МПК / Мітки

Мітки: легованої, алюмінієм, ванадієм, титаном, бором, нержавіючої, одержання, спосіб, сталі

Код посилання

<a href="https://ua.patents.su/6-94008-sposib-oderzhannya-nerzhaviyucho-stali-legovano-titanom-alyuminiehm-borom-i-vanadiehm.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання нержавіючої сталі, легованої титаном, алюмінієм, бором і ванадієм</a>

Попередній патент: Спосіб вирощування продовольчої картоплі при органо-мінеральному удобренні за краплинного зрошення в умовах півдня україни

Наступний патент: Спосіб діагностики ураження міокарда лівого шлуночка у хворих на гіпертонічну хворобу без ознак гіпертрофії лівого шлуночка

Випадковий патент: Теплообмінник