Спосіб ведення доменної плавки

Номер патенту: 94139

Опубліковано: 11.04.2011

Автори: Лебідь Віталій Васильович, Муравйова Ірина Геннадіївна, Богачов Юрій Опанасович, Гладков Микола Андрійович, Большаков Вадим Іванович, Шутилев Фелікс Михайлович

Формула / Реферат

1. Спосіб ведення доменної плавки, що включає роздільне завантаження порцій коксу та залізовмісних матеріалів у бункери завантажувального безконусного пристрою, розподіл маси кожної порції на задану кількість частин, вивантаження кожної порції з бункера на поверхню засипу з розподілом частин порції розподільником у кільцеві зони колошника, а також періодичне завантаження коксу в осьову зону для формування осьової віддушини, який відрізняється тим, що визначають радіус осьової віддушини, виходячи з наступного співвідношення:

![]()

де: r0 -радіус осьової віддушини, м,

rт - радіус "тотермана" на рівні осі повітряної фурми, м,

β - кут нахилу утворюючих "тотермана", град.,

НB - висота від осі фурм до низу шахти печі, м,

Hd - відстань від низу шахти печі до уявлюваної точки перетинання утворюючих стін шахти печі та осі печі, м,

НT - відстань від низу шахти до верхнього рівня захисних плит колошника (технологічний "0"), м,

h0 - заданий рівень засипу, м,

2. Спосіб за п. 1, який відрізняється тим, що при завантаженні в піч коксових порцій змінюють величину розкриття осьової віддушини шляхом вивантаження по осі печі заданої частини коксової порції, масу якої (Мk) визначають, виходячи з наступного співвідношення:

де: α1 - кут укосу коксу від стінки до осі печі, град.,

α2 - кут укосу коксу від осі до стінки печі, град.,

α3 - кут укосу суміші залізовмісних матеріалів від стінки до осі печі, град.,

hзв - висота шару суміші залізовмісних матеріалів, м,

γk - насипна щільність коксу, т/м3.

Текст

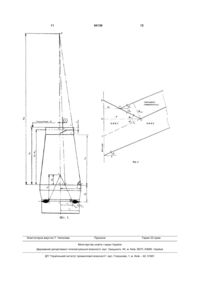

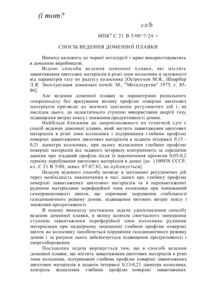

1. Спосіб ведення доменної плавки, що включає роздільне завантаження порцій коксу та залізовмісних матеріалів у бункери завантажувального безконусного пристрою, розподіл маси кожної порції на задану кількість частин, вивантаження кожної порції з бункера на поверхню засипу з розподілом частин порції розподільником у кільцеві зони колошника, а також періодичне завантаження коксу в осьову зону для формування осьової віддушини, який відрізняється тим, що визначають радіус осьової віддушини, виходячи з наступного співвідношення: (r tg HB ) Hd (HT h0 ) r0 T , Hdtg де: r0 -радіус осьової віддушини, м, rт - радіус "тотермана" на рівні осі повітряної фурми, м, β - кут нахилу утворюючих "тотермана", град., НB - висота від осі фурм до низу шахти печі, м, Hd - відстань від низу шахти печі до уявлюваної точки перетинання утворюючих стін шахти печі та осі печі, м, НT - відстань від низу шахти до верхнього рівня захисних плит колошника (технологічний "0"), м, h0 - заданий рівень засипу, м, 2. Спосіб за п. 1, який відрізняється тим, що при завантаженні в піч коксових порцій змінюють величину розкриття осьової віддушини шляхом вивантаження по осі печі заданої частини коксової порції, масу якої (Мk) визначають, виходячи з наступного співвідношення: Винахід відноситься до галузі чорної металургії, зокрема, до доменного виробництва, і може бути використаним для керування розподілом шихтових матеріалів на колошнику доменних печей, обладнаних безконусними завантажувальними пристроями. Ефективність доменної плавки значною мірою визначається формуванням раціональної структури стовпа шихтових матеріалів у печі. Елементи структури стовпа шихти формуються в процесі завантаження шихтових матеріалів і визначають розподіл газового потоку. У сучасних умовах плавки для забезпечення рівного ходу печі «розкрива C2 2 (13) 1 (19) UA де: α1 - кут укосу коксу від стінки до осі печі, град., α2 - кут укосу коксу від осі до стінки печі, град., α3 - кут укосу суміші залізовмісних матеріалів від стінки до осі печі, град., hзв - висота шару суміші залізовмісних матеріалів, м, γk - насипна щільність коксу, т/м3. (11) cos 1 ( tg1 tg 2 ) k , r0 hзв 3 sin( 2 3 ) 94139 3 Mk 3 ють» центральну частину стовпа шихти, тобто формують осьову віддушину, що значною мірою визначає радіальний розподіл залізорудних матеріалів і коксу. Формування осьової віддушини раціональної величини забезпечує стабільність газопроникності шихти й рівність її сходу в різних шихтових й дутьових умовах. Правильно організована осьова віддушина значною мірою забезпечує підвищення ступеня використання теплової й хімічної енергії газового потоку й, як наслідок, зменшення витрати коксу. Тому формування в печі осьової віддушини обґрунтованих розмірів і об'єму є важливим завданням забезпечення рівного ходу доменної печі й економічності доменної плавки при заданій продуктивності за рахунок раціонального перепаду тиску по висоті печі. Відомий спосіб ведення доменної плавки [1], що включає завантаження в піч коксу й залізовмісних матеріалів і, який передбачає «розкриття» центральної частини стовпа шихти створенням осьової віддушини. При цьому виходять із положення, що осьова віддушина, яка повинна забезпечити інтенсивний потік газу в осьовій зоні печі, характеризується вмістом диоксиду вуглецю СО2 і рудним навантаженням, взаємозв'язок яких може бути представленим аналітичним виразом. Розмір осьової віддушини виражається через її діаметр dо, що визначається виходячи з виразу: 2 (2,25 3PH )dк , 100 де: dк - діаметр колошника, м; РН - рудне навантаження, т/т. Недоліком відомого способу є те, що величина осьової віддушини визначається на основі таких параметрів, як рудне й газове навантаження, які можуть бути лише приблизно оцінені. Крім того, відомий спосіб ведення доменної плавки не дозволяє визначити масу коксу, що вивантажується в осьову зону печі, для формування осьової віддушини заданих розмірів. Прийнятий у способі критерій оцінки ступеня розкриття осьової віддушини не є однозначним. Найбільш близьким за технічною сутністю й досягаємим результатом до технічного рішення, що заявляється, є відомий спосіб ведення доменної плавки [2], що включає роздільне завантаження порцій коксу й залізовмісних матеріалів у бункери завантажувального безконусного пристрою, розподіл маси кожної порції на задану кількість частин, вивантаження кожної порції з бункера на поверхню засипу з розподілом частин порції розподільником у кільцеві зони колошника, а також періодичне завантаження коксу в осьову зону печі для формування осьової віддушини. Недоліком відомого способу є те, що в ньому не визначені радіус осьової віддушини й маса коксу, що вивантажується в осьову зону печі. Завдання, розв'язуване винаходом, полягає в розробці способу ведення доменної плавки, що дозволяє формувати в доменній печі з коксу осьову віддушину заданих розмірів і маси, залежно від профілю конкретної доменної печі й ходу доменної плавки. dо 94139 4 Технічний результат, що досягається при використанні винаходу, полягає в підвищенні стабільності ходу доменної плавки й зменшенні витрати коксу. Вирішення поставленого завдання досягається тим, що в способі ведення доменної плавки, що включає роздільне завантаження порцій коксу й залізовмісних матеріалів у бункери завантажувального безконусного пристрою, розподіл маси кожної порції на задану кількість частин, вивантаження кожної порції з бункера на поверхню засипу з розподілом частин порції розподільником у кільцеві зони колошника, а також періодичне завантаження коксу в осьову зону для формування осьової віддушини, встановлюють радіус осьової віддушини виходячи з виразу: (r tg HB ) Hd (HT hо) rо T , Hdtg де: rо - радіус осьової віддушини, м; rт - радіус «тотермана» на рівні осі повітряної фурми, м; β - кут нахилу утворюючих «тотермана», град.; НB- висота від осі фурм до низу шахти, м; Hd- відстань від низу шахти до уявлюваної точки перетинання утворюючих стін шахти й осі печі, м; НT - відстань від низу шахти до верхнього рівня захисних плит колошника (технологічний «0»), м; Hо- заданий рівень засипу, м; а також тим, що при завантаженні в піч коксових порцій змінюють величину розкриття осьової віддушини шляхом вивантаження по осі печі заданої частини коксової порції, масу якої визначають виходячи з виразу: 3 Мк cos 1 ( tg1 tg 2 ) к , rо hзв 3 sin( 2 3 ) де: α1 - кут укосу коксу від стінки до осі печі, град.; α2 - кут укосу коксу від осі до стінки печі, град.; α3 - кут укосу суміші залізовмісних матеріалів від стінки до осі печі, град.; hзв- висота шару суміші залізовмісних матеріалів, м; к - насипна щільність коксу, т/м3. Порівняння з відомим способом показує, що спосіб, що заявляється, відрізняється тим, що встановлюють радіус осьової віддушини виходячи з виразу: (r tg HB ) Hd (HT hо ) rо T , Hdtg а також тим, що при завантаженні в піч коксових порцій змінюють величину розкриття осьової віддушини шляхом вивантаження по осі печі заданої частини коксової порції, масу якої визначають виходячи з виразу: 3 Мк cos 1 ( tg1 tg 2 ) к , rо hзв 3 sin( 2 3 ) Отже, технічне рішення, що заявляється, відповідає критерію «новизна». 5 Порівняння способу, що заявляється, з іншими технічними рішеннями в даній галузі техніки не дозволило виявити в них ознаки, що відрізняють його від відомого способу. Отже, технічне рішення, що заявляється, відповідає критерію «винахідницький рівень». Винахід пояснюється кресленням, де на Фіг.1 представлена розрахункова схема для визначення радіуса осьової віддушини; на Фіг.2 представлена схема утворення об'єму коксової віддушини. Спосіб здійснюється таким чином. Порції коксу й залізовмісних матеріалів завантажують у бункери безконусного завантажувального пристрою й вивантажують у піч роздільно відповідно до встановленої програми завантаження. Програма завантаження визначає вид матеріалу й склад порції, її розподіл на частини по позиціях розподільника, що відповідають заданим кутам нахилу, а також послідовність його роботи при вивантаженні даної порції в піч. Програма завантаження визначає також цикл завантаження, що представляє собою систематично повторювану сукупність порцій матеріалів, що складають доменну шихту, які завантажуються в певній послідовності й по заданих траєкторіях для забезпечення нормального розвитку процесу доменної плавки по всьому перетині печі. Відповідно до передбаченої програми в циклі завантаження вивантажують одну або кілька порцій коксу в осьову зону печі для формування осьової віддушини, радіус якої визначають за допомогою виразу: (r tg HB ) Hd (HT hо ) rо T , Hdtg де: rо - радіус осьової віддушини, м; rт - радіус «тотермана» на рівні осі повітряної фурми, м; β - кут нахилу утворюючих «тотермана», град.; НB - висота від осі фурм до низу шахти, м; Hd - відстань від низу шахти до уявлюваної точки перетинання утворюючих стін шахти й осі печі, м; НT - відстань від низу шахти до верхнього рівня захисних плит колошника (технологічний «0»), м; hо - заданий рівень засипу, м. Сутність способу, що заявляється, полягає в тому, що радіус осьової віддушини визначають за допомогою виразу, який отримано на основі встановлення взаємозв'язку конструктивних особливостей конкретної доменної печі й параметрів, що характеризують роботу фурменого вогнища. Алгоритм розрахунку розмірів осьової віддушини полягає у визначенні глибини проникнення дуття в горно печі й параметрів, що характеризують геометрію малорухомого конуса коксу («тотермана») - його діаметра й висоти. «Тотерман» - конусоподібна малорухома маса ущільненого коксу, вершина якого може розташовуватися по або поблизу вертикальної осі печі між розпаром і серединою шахти з діаметром основи на горизонті фурм, що визначається глибиною проникнення дуття. При цьому нижче рівня фурм ущільнена маса коксу зберігається у вигляді стовпа, зануреного в роз 94139 6 плав продуктів плавки. Відомо [3], що «тотерман» постійно поповнюється новим коксом зі стовпа шихтових матеріалів. Його трикутна головка, розташована над розпаром доменної печі, має підвищену газопроникність за рахунок поступаючого зі стовпа шихти нового коксу. Нижче розпара доменної печі газопроникність «тотермана» значно зменшується у зв'язку з тим, що рідкі фази, які утворюються в зоні розпара, ковзають по поверхні «тотермана», утворюючи кірку з розплавлених залізовмісних матеріалів. Ґрунтуючись на цих положеннях, радіус осьової віддушини може бути визначений виходячи з геометричних параметрів утворюючого «тотермана», які залежать від глибини зони циркуляції, що є структурною частиною фурменої зони, і геометрії доменної печі. Дослідженнями, виконаними на заморожених доменних печах, встановлено, що шихтові матеріали рухаються в доменній печі по променях, що виходять із уявлюваної точки перетинання утворюючих конічних стін шахти печі. Виходячи зі сказаного вище, можна стверджувати, що формована стовпом коксу в осьовій зоні печі віддушина визначається горизонтальним відрізком на рівні засипу шихти на колошнику печі, утвореним між оссю печі й прямою, проведеною із точки перетинання утворюючої «тотермана» з радіусом розпара до точки перетинання утворюючих профілю шахти печі. На Фіг.1 наведена схема для розрахунку радіуса осьової віддушини. Тут стінка печі РН і вісь печі АН утворять простір для променів, по яких частки шихтових матеріалів рухаються від поверхні засипу до рівня верху розпара. Пряма НК є променем руху часток матеріалу із точки К на поверхні засипу до точки D перетинання утворюючої «тотермана» з горизонтальною лінією верху розпара (низу шахти). З подібності трикутників ACF і BCD запишемо: BD BC ra ha , AF AC rT hT де: rа - радіус «тотермана» на рівні верху розпара, м; rт - радіус «тотермана» на рівні осі повітряної фурми, м; ha - висота «тотермана» над лінією верху розпара, м; hT - висота «тотермана» над оссю повітряної фурми, м. Звідси: h r h ra a T ; T tg; hT rT tg; ha hT Hв, hT rT де: β - кут нахилу утворюючих «тотермана», град.; Нв - відстань від осі повітряної фурми до низу шахти, м. (h Hв )rT rT tg Hв ra T (1) hT tg З подібності трикутників BHD і ЕНК ro Hd (HT ho ) , ra Hd де: rо - радіус осьової віддушини, м; Hd - відстань від низу шахти до уявлюваної точки перетинання утворюючих стін шахти й осі печі; 7 94139 Нт - відстань від низу шахти до верхнього рівня захисних плит колошника (технологічний «0»), м; hо - заданий рівень засипу, м. Звідси: r H (HT ho ) ro a d (2) Hd Поставивши (1) в (2) одержимо: (r tg Hв Hd (HT ho ) ro T . Hd tg Потім визначають кількість коксу, яку необхідно вивантажити в осьову зону печі для утворення віддушини необхідних геометричних розмірів. На Фіг.2 представлена типова схема розташування шихтових матеріалів з осьовою воронкою в печі. Об'єм коксу для утворення осьової віддушини дорівнює сумі об'ємів конусів АСЕ й ВСЕ із загальною основою ЕС і висотами BE й АЕ. При відомих величинах hзв і γк маса коксу для формування осьової віддушини дорівнює: 3 Мк сos 1 tg1 tg2 к , ro hзв 3 sin( 2 3 ) де: α1 - кут укосу коксу від стінки до осі печі, град.; α 2 - кут укосу коксу від осі до стінки печі, град.; α 3 - кут укосу суміші залізовмісних матеріалів від стінки до осі печі, град.; hзв - висота шаруючи суміші залізовмісних матеріалів, м; к - насипна щільність коксу, т/м3. Приклад конкретної реалізації. Спосіб був випробуваний в один з періодів роботи доменної печі №9 ВАТ «АрселорМіттал Кривій Ріг». Результати досліджень, виконаних у цей період, підтверджують технічну здійсненість способу ведення доменної плавки, що заявляється. Спочатку був виконаний розрахунок параметрів, що характеризують роботу фурменої зони доменної печі. Склад природного газу в мас. %: метан СН4=93,89; етан С2Н6=3,32; пропан С3Н8=0,37; бутан С4Н10=0,11; пентан С5Н12=0,3; діоксид вуглецю СО2=0,28; оксид вуглецю CO=0,02. Витрата природного газу й дуття відповідно Qпг=81м3/т чав., QД=7921 м3/хв. Вміст кисню в дуття О2=29,74мас.%, вологи φ=0,012 кг/м3. Тиск і температура дуття Рд=3,74атм., Тд=1042°С. Елементарний склад природного газу: _ С =0,01(С+СО2+СН4+2С2Н6+3С3Н8+ +4С4Н10+5С5Н10)=1,025 (3) _ Н =0,01(Н2О+Н2+2СН4+3С2Н6+4С3Н8+ +5С4Н10+6С5Н12)=2 _ О =0 (4) _ N =0,02 Теплота горіння природного газу, ккал/нм3: ωс=3,8·СН4+14,5·С2Н6+24,2·С3Н8+33·С4Н10+43· С5Н12=418,8ккал/нм3 Витрата дуття на згоряння вуглецю коксу у фурменій зоні: 8 0,93333 3,061 нм3/кг (5) о 0,5 Витрата дуття на спалювання вуглецю природного газу, що вдувається: U1 д _ 0,5 С 3 3 (6) 1672 нм /нм , о 0,5 Вихід фурменого газу нм3/кг вуглеці, що згоряє у фурм: _ U U1 186667 U1 (1 о ) 4,063 , Г д (7) Вихід фурменого газу при спалюванні природного газу: _ _ _ _ _ 3 3 (8) Uг С Н N Uд(1 о ) 4,315 нм /нм Витрата природного газу, що вдувається, на 1кг вуглецю, що згоряє у фурменій зоні: U1 D Д 0,202 нм3/КГ (9) 1 UД D Сумарна витрата дуття й вихід фурменого газу на 1кг вуглецю, що згоряє у фурмі: _ ___ U U1 UД 3,399 м3 / кг Д Д (10) ___ Uфг U1 UГ 4,92 нм3 / кг Сф Г (11) 3 Кількість Н2 у фурменому газі, м /кг Сф: _ VH2 U. H 0,454 д (12) 3 Щільність фурменого газу, кг/м : фг 1 25 116 * VH2 / Uфг 1143 , , , (13) Кількість вуглецю коксу, що згоряє у фурменій зоні на тонну чавуну: Q Сф ПГ 400 ,97 кг/т чавуну (14) Вихід горнового газу на тонну чавуну: Т UГ.Г. Uфг Сф 1973 нм3/т (15) Тепломісткість коксу у фурменій зоні: ic=0,394*tc ккал/кг tc=1500°C - температура коксу у фурменій зоні. Критерій поводження коксу в горні: 1 Кк (16) g dк к dк - діаметр часток коксу, м; ρк - гадана щільність коксу, кг/м3. Поправочний коефіцієнт по температурі й тиску дуття: Тf 273 ,15 Рк 10158 , (17) 273 ,15 (Pд 1) Вихід горнового газу на фурму: Т UГГ П 3 (18) 4,55 м /с 1440 42 60 Потім визначили параметри «тотермана»: Глибина зони циркуляції (довжина смолоскипової зони): Uф.г.1 Lф.з Uф.г 0,315 dф ф.г Sф 2 Р К к к 0,587 1814 , (19) 9 94139 Радіус «тотермана», м: rТ rГ (Lфз Lв ) 5,386 (20) де: rГ=7,35 м - радіус горна печі. Кут нахилу «тотермана»: 0б356 Lф.з Lв 1068 rГ , r tg rГ (Lф.з Lв ) 2,336 де: Lв=0,35м - висув фурм, м. Висота «тотермана, м: hT=rT*tgβ=12,581м (21) (22) Виходячи з конструктивних параметрів доменної печі №9, для якої висота від осі фурм до низу шахти НВ=5,46 м; відстань від низу шахти до верхнього рівня захисних плит колошника (технологічний «0») НT=22,84 м і при заданому рівні засипу шихти h0=1,5м, а також для розрахованих виразом (20)-(22) параметрів «тотермана» радіус осьової віддушини і формуюча її маса коксової порції, відповідно, склали: rо=2,0м і Мк=9,3т. За допомогою використовуваної на доменній печі №9 програми завантаження, що представляє собою послідовне вивантаження порцій залізовмісних матеріалів і коксу, у період її роботи протягом доби за рахунок вивантаження маси коксу, рівної 9,3т з кутових позицій лоткового розподільника, що забезпечують завантаження коксу в осьову зону печі, була сформована осьова віддушина радіусом 2,0м. Встановлено, що використання способу забезпечило поліпшення газорозподілу по перетині доменної печі №9 за рахунок формування раціо 10 нальної структури стовпа шихтових матеріалів, що включає осьову віддушину обґрунтованої величини, що дозволило в дослідному періоді зменшити питому витрату коксу на 4кг/т чавуну. Таким чином, аналіз результатів випробування технічного рішення, що заявляється, в один з періодів роботи доменної печі №9 ВАТ «АрселорМіттал Кривий Ріг», з одного боку, підтвердив технічне здійснення способу ведення доменної плавки, що заявляється, а, з іншого боку, показав, що його використання дозволяє здійснювати формування осьової віддушини заданої величини, обумовленої профілем печі й дуттьовими параметрами. Формування в стовпі шихти осьової віддушини раціональної величини забезпечує поліпшення розподілу газового потоку в печі, стабілізацію газопроникності шихти й рівності ходу плавки, що у сукупності дозволяє підвищити її економічність, яка характеризується зменшенням питомої витрати коксу на виплавку чавуну. Джерела інформації, прийняті до уваги при складанні заявки: 1. Логинов В.И., Мусиенко К.А., Гончаров А.Д. О размере центральной «отдушины» столба шихтовых материалов в доменной печи. - Сталь, №12, 1989. - С.13-17. 2. Большаков В.И. Теория и практика загрузки доменных печей // М.: Металлургия, 1990. - 256с. (С.172, 183, 189). 3. Нисио X., Венцель В, Гуденау Г.В. Значение тотермана в доменной печи. -Черные металлы, №18, 1977. - С.9-15. 11 Комп’ютерна верстка Т. Чепелева 94139 Підписне 12 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for blast-furnace running

Автори англійськоюBolshakov Vadym Ivanovych, Shutylev Feliks Mykhailovych, Hladkov Mykola Andriiovych, Lebid Vitalii Vasyliovych, Bohachov Yurii Opanasovych, Muraviova Iryna Hennadiivna

Назва патенту російськоюСпособ ведения доменной плавки

Автори російськоюБольшаков Вадим Иванович, Шутилев Феликс Михайлович, Гладков Николай Андреевич, Лебидь Виталий Васильевич, Богачов Юрий Афанасьевич, Муравьева Ирина Геннадиевна

МПК / Мітки

МПК: F27D 3/10, C21B 5/00, F27B 1/20, C21B 7/20

Мітки: спосіб, ведення, доменної, плавки

Код посилання

<a href="https://ua.patents.su/6-94139-sposib-vedennya-domenno-plavki.html" target="_blank" rel="follow" title="База патентів України">Спосіб ведення доменної плавки</a>