Спосіб одержання луб’яних волокон

Формула / Реферат

1. Спосіб одержання луб'яних волокон шляхом обробки соломи рослин, що мають луб'яний шар та серцевину, який включає стадії:

a) різання соломи до попередньо визначеної довжини;

b) рафінування соломи шляхом пропускання різаної соломи попередньо визначеної довжини через дисковий рафінер з витратою енергії менш ніж приблизно 150 кВт/т; і

с) сортування рафінованої соломи для розділення рафінованої соломи на окремі фракції, включаючи чисті луб'яні волокна, грубі луб'яні волокна, грубу серцевину та пил.

2. Спосіб за п. 1, який відрізняється тим, що додатково включає стадію сортування різаної соломи для відокремлення будь-якої соломи, що має довжину, більшу за попередньо визначену, перед рафінуванням соломи.

3. Спосіб за п. 1, який відрізняється тим, що додатково включає сортування або рафінування, або сортування та рафінування разом грубих луб'яних волокон для підвищення чистоти.

4. Спосіб за п. 1, який відрізняється тим, що додатково включає сортування або рафінування, або сортування та рафінування разом грубої серцевини для збільшення виходу чистих луб'яних волокон або чистої серцевини.

5. Спосіб за п. 1, який відрізняється тим, що різання соломи здійснюють шляхом її пропускання через силосорізку.

6. Спосіб за п. 1, який відрізняється тим, що довжина різаної соломи складає менше 50 міліметрів.

7. Спосіб за п. 1, який відрізняється тим, що довжина різаної соломи складає менше 10 міліметрів.

8. Спосіб за п. 1, який відрізняється тим, що різану солому пропускають через сухий дисковий рафінер без перекривання пластин при атмосферному тиску.

9. Спосіб за п. 1, який відрізняється тим, що дисковий рафінер включає щонайменше одну статорну пластину та щонайменше одну роторну пластину.

10. Спосіб за п. 1, який відрізняється тим, що дисковий рафінер включає щонайменше одну роторну пластину.

11. Спосіб одержання луб'яних волокон шляхом обробки соломи рослин, що мають луб'яний шар та серцевину, який включає стадії:

a) різання соломи до попередньо визначеної довжини;

b) сухе рафінування соломи шляхом пропускання різаної соломи попередньо визначеної довжини через дисковий рафінер без перекривання пластин та витратою енергії менш ніж приблизно 150 кВт/т; і

с) сортування рафінованої соломи для відокремлення луб'яних волокон від серцевини.

12. Спосіб за п. 11, який відрізняється тим, що вологовміст соломи складає 15 % або менше.

13. Спосіб за п. 11, який відрізняється тим, що остання стадія сортування розділяє рафіновану солому на окремі фракції, включаючи чисті луб'яні волокна, грубі луб'яні волокна, грубу серцевину та пил.

Текст

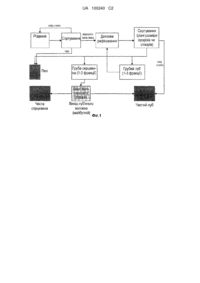

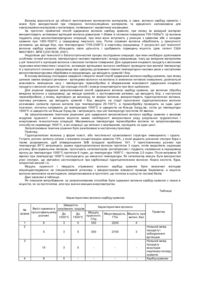

Реферат: Винахід стосується способу декортикації для відокремлення лубу від серцевини волокнистих рослин з використанням дискового рафінера. Спосіб одержання луб'яних волокон шляхом обробки соломи рослин, що мають луб'яний шар та серцевину, включає стадії: a) різання; b) рафінування соломи і сортування рафінованої соломи. UA 100240 C2 (12) UA 100240 C2 UA 100240 C2 Область техніки Даний винахід стосується процесу одержання чистих луб'яних волокон з соломи волокнистих культур. Відомий рівень техніки Луб'яні волокна, одержувані з дводольних рослин, таких як джут, коноплі, льон, рамі або кенаф, мають ряд комерційних застосувань. Луб'яні волокна традиційно використовувалися у текстильній промисловості для виробництва продуктів з пряжі, таких як коврова пряжа, канати, геотекстиль, традиційна мішковина та рогожа. Однак, луб'яні волокна дедалі більше використовуються іншими галузями промисловості для таких цілей, як виробництво нетканих циновок та коврів, композиційних матеріалів та внутрішніх панелей автомобілей. Галузі промисловості, які використовують целюлозу, також видобувають целюлозу з лубу для використання у виробництві целюлозної маси та паперу. Перед використанням, луб'яні волокна повинні бути спочатку відокремлені від серцевини волокнистої рослини за допомогою якого-небудь способу одержання луб’яних волокон. Способи одержання луб’яних волокон відомого рівня техніки відрізняються один від одного, але звичайно використовують автоматизоване обладнання, що піддає волокнисту рослину дії механічних навантажень, які фізично руйнують зв'язки між серцевиною та лубом. Потім машина відокремлює луб від серцевини. Іншим процесом, звичайно використовуваним для відокремлення лубу від серцевини, є "мочіння", що є процесом занурення рослинних стебел у воду, та вимочування їх протягом певного періоду часу для звільнення волокон від інших компонентів стебла. Мочіння може також здійснюватися шляхом залишення скошеної культури у полі під дією атмосферної вологи. Бактеріальна дія руйнує пектин та лігнін, звільняючи целюлозні волокна. Стебла потім збирають та промивають і піддають механічній обробці для видалення м'якої тканини, а потім висушують. Процес, що використовує комбінацію мочіння та обладнання для способу одержання луб’яних волокон, також може бути використаний для одержання луб'яних волокон. Текстильна промисловість потребує відносно великої довжини окремих луб'яних волокон. Відповідно, використання луб'яних волокон у текстильній промисловості привело до розробки способів одержання луб’яних волокон та машин, які виробляють волокна великої штапельної довжини, у 50 міліметрів чи більше, часто, більш ніж 150 міліметрів. Однак, нетекстильні галузі промисловості, такі як целюлозна промисловість та виробництво композиційних матеріалів шляхом формування, не потребують великої довжини волокон і, насправді, часто мають розрізати луб'яні волокна на більш короткі перед використанням. Усунення необхідності у більш довгих волокнах створило можливість розробки альтернативних способів одержання луб’яних волокон з використанням обладнання, що виробляє луб'яні волокна меншої довжини. Суть винаходу Даний винахід стосується способу одержання луб’яних волокон і, зокрема, способу одержання чистих луб'яних волокон із соломи волокнистих культур. Відповідно, в одному аспекті винаходу, винахід передбачає спосіб одержання луб'яних волокон шляхом обробки соломи рослини, що має луб'яний шар та серцевину, шляхом обробки соломи за допомогою дискового рафінера. В одному варіанті втілення, спосіб може включати стадії: (a) різання соломи до попередньо визначеної довжини; (b) рафінування соломи шляхом пропускання різаної соломи попередньо визначеної довжини через дисковий рафінер, при витраті енергії менш ніж приблизно 150 кВт/т; і (c) сортування рафінованої соломи для відокремлення луб'яних волокон від серцевини. В одному варіанті втілення, різану солому піддають сортуванню для відокремлення будьякої соломи, довжина якої перевищує попередньо визначену, перед рафінуванням. В одному варіанті втілення, остання стадія сортування розділяє рафіновану солому на певні фракції. Розсортовані фракції можуть включати чисті луб'яні волокна; грубі луб'яні волокна; грубу серцевину; та пил. Грубий луб може бути далі підданий сортуванню або рафінуванню, або обом, для підвищення чистоти та виходу лубу. В одному варіанті втілення, грубий луб може бути підданий повторній обробці з новою порцією сировини. Груба серцевинаможе бути далі піддана сортуванню або рафінуванню, або обом, для одержання додаткової кількості лубу та підвищення чистоти серцевини. В одному варіанті втілення, груба серцевина може бути піддана повторній обробці з новою порцією сировини. В одному варіанті втілення солому піддають різанню шляхом її пропускання через силосорізки. В одному варіанті втілення, довжина різаної соломи складає менш ніж приблизно 50 міліметрів, краще, може становити менш ніж приблизно 10 міліметрів. В одному варіанті 1 UA 100240 C2 втілення, різану солому пропускають через сухий дисковий рафінер при атмосферному тиску. Дисковий рафінер може мати щонайменше одну роторну пластину. Стислий опис креслень Винахід буде далі описаний за допомогою типового варіанта втілення з посиланням на прикладені спрощені схематичні креслення, виконані без дотримання масштабу. На кресленнях: Фігура 1 є блок-схемою способу за даним винаходом. Фігура 2 є графічним зображенням розсортованих фракцій. Детальний опис кращих варіантів втілення Даний винахід пропонує спосіб одержання луб’яних волокон, зокрема, спосіб одержання чистих луб'яних волокон із соломи волокнистих культур. Даний винахід використовує дисковий рафінер для одержання луб’яних волокон більш коротких волокон. В описі даного винаходу усі терміни, не визначені тут, мають свої звичайні зрозумілі для фахівців значення. В тому ступені, в якому наведений далі опис стосується конкретного варіанта втілення або певного застосування винаходу, він має вважатися лише ілюстративним, і не обмежує винахід, що заявляється. Передбачається, що наведений далі опис охоплює усі альтернативи, модифікації та еквіваленти, що входять до суті та обсягу винаходу, який визначений у прикладеній формулі винаходу. В даному патент наступні слова повинні мати такі значення: "Луб" стосується волокон флоеми або внутрішньої частини кори рослин волокнистої культури. "Спосіб одержання луб’яних волокон" стосується способу відокремлення лубу рослини від серцевини. "Дискові рафінери" є добре відомими фахівцям та широко використовуються для зміни структури целюлозної маси та паперових волокон, і стосуються машини, що використовує щонайменше дві рафінерні пластини, у якій одна або усі пластини обертаються та тиснуть на волокна, коли волокна проходять між ними. "Волокнисті культури" стосується культур дводольних рослин, що мають луб'яні волокна. Звичайні волокнисті культури включають джут, коноплі, льон, рамі, кенаф та розелу. "Серцевина" стосується внутрішньої волокнистої частини стебла рослини волокнистої культури, яка може бути відокремлена від кіркових луб'яних волокон рослини. "Пряжа" стосується пучка. "Солома" стосується стебел рослин волокнистих культур. Даний винахід стосується способу одержання луб’яних волокон, зокрема, способу одержання чистих луб'яних волокон із соломи волокнистих культур. Спосіб передбачає нове застосування дискового рафінера, що є апаратом, використовуваним у целюлозно-паперовій промисловості для розпушування деревної маси, використання якого у виробництві луб'яних волокон було раніше невідомим. Фігура 1 зображує блок-схему способу за даним винаходом. Спосіб може бути описаний як спосіб одержання чистих луб'яних волокон із соломи волокнистих культур, включаючи коноплі, льон, кенаф та джут, який включає ряд стадій способу, у тому числі: (a) стадію різання та сортування соломи для встановлення початкової довжини луб'яних волокон; (b) стадію рафінування для механічного відділення луб'яних волокон від матеріалу серцевини; і (c) стадію сортування для фізичного відокремлення відділених луб'яних волокон від матеріалу серцевини. Ця стадія сортування також дозволяє фракціонувати відсортовану на ситі масу (тобто, матеріал, що пройшов через сито) на категорії продукту за цільовим призначенням. Луб'яні волокна, вироблені у спосіб за даним винаходом, можуть бути очищені і потім можуть бути оброблені та використані у композиційних матеріалах, або згодом піддані хімічній обробці з одержанням недеревної волокнистої маси різного призначення для виробництва паперу або целюлози. Перша стадія способу є різанням соломи до попередньо визначеної довжини. Кращою для різання соломи є силосорізка або будь-який інший аналогічний різальний апарат, який може бути вибраний кваліфікованим фахівцем в цій області. Для різання соломи також може бути використана чашоподібна дробарка або молотковий млин. В залежності від вихідної форми використовуваної сировини, може існувати потреба у розпаковуванні тюків або подрібненні соломи на шматки меншої довжини, або в обох цих операціях, перед завантаженням її до силосорізки. Головною метою стадії різання є встановлення початкової довжини волокон. Попередньо визначена довжина досягається шляхом регулювання співвідношення швидкості руху різальної головки та швидкості завантажувального конвеєра силосорізки. Орієнтація 2 UA 100240 C2 волокон буде впливати на точність довжини відрізуваних шматків, і солому краще орієнтувати перпендикулярно до різальної головки, хоча це не є суттєвим для способу. Кращою є довжина відрізків 50 міліметрів чи менше, наприклад, менш ніж приблизно 40 міліметрів, 30 міліметрів або 20 міліметрів. Найкращими є відрізки довжиною 10 міліметрів чи менше. В одному варіанті втілення, безпосередньо після різання, порізану масу сортують для видалення матеріалу, який випадково не був порізаний, або який має довжину, більшу за бажану. Це сортування та видалення допомагає запобігти забиванню розташованого далі технологічного обладнання. Нерозрізана та довга солома повертається назад до силосорізки для додаткового подрібнення. Наступною стадією способу є стадія рафінування. Розсортована порізана солома подається у дисковий рафінер. Головною метою стадії рафінування є механічне відділення лубу від серцевини, краще, з мінімальним впливом на довжину луб'яних волокон. Дисковий рафінер типово використовується у целюлозно-паперовій промисловості та складається з розташованих навпроти одна одної обертових рафінерних пластин, які прикладають фізичну силу до волокон, що проходять між ними. Матеріал проходить між рафінерними пластинами, які працюють з постійною швидкістю, через постійний зазор. Зсувна дія рафінерних пластин відділяє луб'яні волокна від частинок серцевини. Даний винахід, краще, використовує сухий дисковий рафінер, що працює при атмосферному тиску, для запобігання сплутування волокон. Сухий дисковий рафінер є рафінером, що працює на сировині, яка, краще, має вміст твердих речовин 80 % чи більше, наприклад, 90 % чи більше. Розтирання різаної соломи дисковим рафінером залежить від таких змінних: (a) швидкість подачі різаної соломи; (b) зазор між пластинами, через який має пройти солома; (c) рисунок поверхні пластин; (d) зусилля, що прикладається пластинами до волокон соломи; і (e) вологовміст волокон соломи. Кваліфікований фахівець є здатним маніпулювати цими змінними для одержання задовільних результатів. Наприклад, відомо, що певна комбінація цих змінних може викликати більш ніж бажану рафінувальну дію і може зменшити вихід чистого луб'яного волокна, при збільшенні кількості непридатного пилу. Альтернативно, якщо рафінувальна дія є недостатньою, може спостерігатися незадовільне відділення луб'яних волокон від матеріалу серцевини. В одному варіанті втілення, вологовміст соломи, краще, складає менш ніж приблизно 15 %. Рисунок пластин може змінюватися в широких межах у різних виробників і деякі рисунки пластин є більш агресивними, ніж інші. Швидкість подачі може змінюватися в залежності від розміру дискового рафінера та швидкості обертання рафінера. В одному варіанті втілення, спосіб використовує додатну величину зазора між пластинами, так щоб не було перекривання між рисунками спряжених пластин. Мінімальний зазор між пластинами на зовнішньому діаметрі диска може становити від приблизно 1 мм до приблизно 10 мм. Дискові рафінери звичайно працюють з витратою енергії більш ніж 250 кВт/т матеріалу. Наскільки відомо авторам винаходу, найменшою є витрата енергії у дискових рафінерів для високов'язких матеріалів у способі виробництва деревноволокнистих плит середньої густини, яка складає приблизно від 250 кВт/т до приблизно 300 кВт/т. В даному винаході потрібні набагато нижчі енергії рафінування. Так, в одному варіанті втілення, витрата енергії дискового рафінера складає від приблизно 10 кВт/т до приблизно 150 кВт/т, краще, від приблизно 10 кВт/т до приблизно 100 кВт/т, і найкраще, від приблизно 20 кВт/т до 80 кВт/т. В одному ілюстративному варіанті втілення, витрата енергії складає приблизно 50 кВт/т. Одразу після стадії рафінування, рафінована солома проходить наступну стадію сортування, на якій рафінований продукт розділяється на різні фракції. Фігура 2 є графічним зображенням ситових фракцій. Продуктові фракції є такими: (a) Чистий луб; (b) Грубий луб (1-3 потоки). Грубий луб може бути підданий повторному рафінуванню та сортуванню для підвищення чистоти; (c) Груба серцевина (1-3 потоки). Груба серцевина може бути піддана додатковому механічному розділенню (просіювання або повітряна сепарація) для збільшення виходу лубу; і (d) Пил. Фракції можуть бути використані у виробництві різних первинних комерційних продуктів. Чисті луб'яні волокна можуть бути використані у целюлозній промисловості та виробництві композиційних матеріалів. Чисті волокна серцевини можуть бути використані у виробництві харчових продуктів, хімічній промисловості, виробництві картону, абсорбентів або полімерних матеріалів. Пил може бути використаний для виробництва енергії або композиційних матеріалів (еквівалент деревного борошна). 3 UA 100240 C2 Для обох стадій сортування способу за даним винаходом, використовуване сито може бути будь-яким придатним ситом, яке може вибрати кваліфікований фахівець в цій області техніки, включаючи вібраційний грохот, обертовий/барабанний грохот або валковий грохот. Як зрозуміло кваліфікованим фахівцям, різні модифікації, адаптації та варіанти наведеного вище опису конкретних варіантів втілення можуть бути виконані без виходу за межі обсягу винаходу, що заявляється. ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 1. Спосіб одержання луб'яних волокон шляхом обробки соломи рослин, що мають луб'яний шар та серцевину, який включає стадії: a) різання соломи до попередньо визначеної довжини; b) рафінування соломи шляхом пропускання різаної соломи попередньо визначеної довжини через дисковий рафінер з витратою енергії менш ніж приблизно 150 кВт/т; і с) сортування рафінованої соломи для розділення рафінованої соломи на окремі фракції, включаючи чисті луб'яні волокна, грубі луб'яні волокна, грубу серцевину та пил. 2. Спосіб за п. 1, який відрізняється тим, що додатково включає стадію сортування різаної соломи для відокремлення будь-якої соломи, що має довжину, більшу за попередньо визначену, перед рафінуванням соломи. 3. Спосіб за п. 1, який відрізняється тим, що додатково включає сортування або рафінування, або сортування та рафінування разом грубих луб'яних волокон для підвищення чистоти. 4. Спосіб за п. 1, який відрізняється тим, що додатково включає сортування або рафінування, або сортування та рафінування разом грубої серцевини для збільшення виходу чистих луб'яних волокон або чистої серцевини. 5. Спосіб за п. 1, який відрізняється тим, що різання соломи здійснюють шляхом її пропускання через силосорізку. 6. Спосіб за п. 1, який відрізняється тим, що довжина різаної соломи складає менше 50 міліметрів. 7. Спосіб за п. 1, який відрізняється тим, що довжина різаної соломи складає менше 10 міліметрів. 8. Спосіб за п. 1, який відрізняється тим, що різану солому пропускають через сухий дисковий рафінер без перекривання пластин при атмосферному тиску. 9. Спосіб за п. 1, який відрізняється тим, що дисковий рафінер включає щонайменше одну статорну пластину та щонайменше одну роторну пластину. 10. Спосіб за п. 1, який відрізняється тим, що дисковий рафінер включає щонайменше одну роторну пластину. 11. Спосіб одержання луб'яних волокон шляхом обробки соломи рослин, що мають луб'яний шар та серцевину, який включає стадії: a) різання соломи до попередньо визначеної довжини; b) сухе рафінування соломи шляхом пропускання різаної соломи попередньо визначеної довжини через дисковий рафінер без перекривання пластин та витратою енергії менш ніж приблизно 150 кВт/т; і с) сортування рафінованої соломи для відокремлення луб'яних волокон від серцевини. 12. Спосіб за п. 11, який відрізняється тим, що вологовміст соломи складає 15 % або менше. 13. Спосіб за п. 11, який відрізняється тим, що остання стадія сортування розділяє рафіновану солому на окремі фракції, включаючи чисті луб'яні волокна, грубі луб'яні волокна, грубу серцевину та пил. 4 UA 100240 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining bast fibres

Автори англійськоюChute, Wade, Henry, Deb, Rolheiser, Dean

Назва патенту російськоюСпособ получения лубяных волокон

Автори російськоюШут Вейд, Генри Деб, Ролхейзер Дин

МПК / Мітки

МПК: D01B 1/50, A01F 12/44, D01B 1/14, A01F 29/00

Мітки: одержання, волокон, спосіб, луб'яних

Код посилання

<a href="https://ua.patents.su/7-100240-sposib-oderzhannya-lubyanikh-volokon.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання луб’яних волокон</a>

Попередній патент: Піч

Наступний патент: Промисловий спосіб синтезу 17-ацетокси-11b-[4-(диметиламіно)-феніл]-21-метокси-19-норпрегн-4,9-дієн-3,20-діону і проміжні сполуки даного способу

Випадковий патент: Гідромуфта