Установка для утилізації твердих побутових та промислових відходів

Формула / Реферат

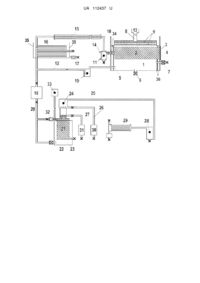

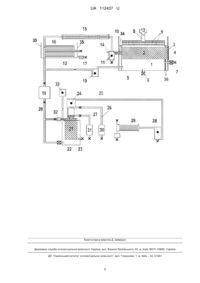

Установка для утилізації твердих побутових та промислових відходів, яка містить камеру згоряння 1, реторту 2 для відходів, встановлену з можливістю обертання, завантажувальне вікно 3, пальники 5, 6, 7, які розташовані у камері згоряння, магістраль, що має лінію живлення пальників від зовнішнього джерела палива, лінію відведення 8 димних газів з камери згоряння 1, утилізаційний теплообмінник 9, лінію 10 відведення піролізних газів з реторти 2, магістраль 12 підводу піролізних газів до пальника 5 камери згоряння 1, яка відрізняється тим, що утилізаційний теплообмінник 9 встановлений на корпусі камери 1 згоряння, а після утилізаційного теплообмінника 9 на лінії відводу димних газів встановлено скрубер 13, а на лінії відведення піролізних газів з реторти 2 встановлені конденсатор типу циклон 11, теплообмінник 14, з'єднаний з насосом подачі охолоджувальної рідини 17, накопичувач сконденсованої фракції піролізних газів 18, при цьому лінія відведення піролізних газів перед накопичувачем 18 з'єднана з магістраллю підводу піролізних газів до пальника камери згоряння 5, при цьому на ній встановлено водяний затвор, а лінія відводу сконденсованої фракції піролізних газів з накопичувача 18 з'єднана з внутрішньою порожниною реторти для синтезу нафти 21 та пальником 22 камери згоряння 23 реторти 21, на якій встановлено ректифікаційну колону 24 з лініями відводу фракцій, які з'єднано з конденсаторами фракцій, при цьому реторта для відходів виконана із поворотним фланцем для забезпечення герметизації реторти при її обертанні, а між стінками утилізаційного теплообмінника 9 та стінками камери згоряння 1 розташований вогнетривкий матеріал 36.

Текст

Реферат: Установка для утилізації твердих побутових та промислових відходів містить камеру згоряння, реторту для відходів, встановлену з можливістю обертання, завантажувальне вікно, пальники, які розташовані у камері згоряння, магістраль, що має лінію живлення пальників від зовнішнього джерела палива, лінію відведення димних газів з камери згоряння, утилізаційний теплообмінник, лінію відведення піролізних газів з реторти, магістраль підводу піролізних газів до пальника камери згоряння. Утилізаційний теплообмінник встановлений на корпусі камери згоряння, а після утилізаційного теплообмінника на лінії відводу димних газів встановлено скрубер, а на лінії відведення піролізних газів з реторти встановлені конденсатор типу циклон, теплообмінник, з'єднаний з насосом подачі охолоджувальної рідини, накопичувач сконденсованої фракції піролізних газів. При цьому лінія відведення піролізних газів перед накопичувачем з'єднана з магістраллю підводу піролізних газів до пальника камери згоряння. При цьому на ній встановлено водяний затвор, а лінія відводу сконденсованої фракції піролізних газів з накопичувача з'єднана з внутрішньою порожниною реторти для синтезу нафти та пальником камери згоряння реторти, на якій встановлено ректифікаційну колону з лініями відводу фракцій, які з'єднано з конденсаторами фракцій. При цьому реторта для відходів виконана із поворотним фланцем для забезпечення герметизації реторти при її обертанні, а між стінками утилізаційного теплообмінника та стінками камери згоряння розташований вогнетривкий матеріал. UA 112437 U (54) УСТАНОВКА ДЛЯ УТИЛІЗАЦІЇ ТВЕРДИХ ПОБУТОВИХ ТА ПРОМИСЛОВИХ ВІДХОДІВ UA 112437 U UA 112437 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області утилізації відходів, зокрема до установок для утилізації твердих побутових та промислових відходів. Відомо багато конструкцій утилізаційних установок для утилізації твердих горючих відходів шляхом спалювання, що зазвичай містять лінію подачі відходів в камеру згоряння, систему пальників для подання на спалювання додаткового палива, лінію відводу димових газів, рекуперативний теплообмінник для нагріву повітря або води та лінію скидання димових газів. Недоліком таких установок, в цілому, є низька енергетична ефективність, тому що вони не забезпечують необхідну повноту оброблення відходів. У таких установках забезпечується лише термічна утилізація відходів. Такі установки характеризуються вузькою сферою застосування, тому що вони мають бути сконструйовані для окремих видів відходів. Так, наприклад, відома установка для спалювання твердих горючих та рідких відходів (UA111562, МПК F23G 5/00, F23G 5/46, F23C 1/02, В09В 3/00, дата публікації 10.05.2016), що містить камеру спалювання та камеру допалювання, кожна з яких обладнана окремим пальником, рекуперативний теплообмінник для нагріву повітря, вентилятор, регулюючу арматуру й автоматику для регульованої подачі палива і повітря в камеру спалювання та камеру опалювання. Недоліком такої установки є те, що в ній забезпечується лише термічна утилізація відходів, що знижує ефективність переробки відходів. Відома також установка для утилізації відходів (UA76935, МПК F23G 5/00, дата публікації 25.01.2013, бюл. № 2), що містить камеру спалювання з вікнами завантаження і вивантаження золи, камеру допалювання, колосникову решітку, димохідну трубу, трубопровід і два пальника, камеру охолодження, що розташована під єдиним сподом з камерами спалювання, допалювання і теплообмінним випаровувальним вузлом з пароперегрівачем, в системі мініелектростанції і комунального обігріву. Незважаючи на деякі переваги такої установки, відносно попередньої вказаної установки, в ній теж забезпечується лише термічна утилізація відходів. Відома пересувна установка для спалювання твердих горючих відходів (UA1129, МПК С04В 7/43, F23G 5/16, F23G 5/40, F23G 5/46, дата публікації 15.01.2002), що містить розташовані на залізничній платформі піч з пальником, камерою допалювання та завантажувальним пристроєм, рекуператор, газоочисник, димохід і систему видалення шлаку і пилу. Створення установки пересувною суттєво не впливає на ефективність термічної утилізації відходів. Крім того, така установка теж не реалізує можливості використання інших властивостей оброблюваних в ній відходів. Частково проблеми конструкцій утилізаційних установок для утилізації твердих горючих відходів вирішуються застосуванням різних конструктивних елементів та схем обробки, в тому числі попередньої обробки відходів, що забезпечують процес піролізу вуглецевмісних матеріалів у перероблюваних відходах, що підвищує повноту згоряння відходів, однак установка також має недостатню ефективність переробки відходів. Так відома установка для піролізу вуглецевмісних матеріалів, (UA105195, МПК С10В 47/00 С10В 53/08, С10В 1/00, дата публікації 25.04.2014), яка містить топковий пристрій, робочу камеру, виконану з можливістю здійснення як режиму сушіння, так і режиму піролізу вихідної сировини, димову трубу, при цьому робоча камера регульовано сполучена з топковим пристроєм і димовою трубою за допомогою каналів, які направляють потоки газоподібних продуктів сушіння і піролізу, і робоча камера забезпечена засобом для циркуляції димових газів, який сполучений з топковим пристроєм, і ємність для сировини, яка виконана з можливістю розміщення її в робочій камері, при цьому засіб для циркуляції димових газів являє собою ізольований теплообмінник, який проходить через робочу камеру в безпосередній близькості від ємностей із сировиною. Попередня обробка відходів забезпечує покращення процесу піролізу вуглецевмісних матеріалів у перероблюваних відходах, що підвищує повноту згоряння відходів, однак вона має недостатню ефективність використання оброблюваних в них відходів. Відома установка для безперервного піролізу подрібнених термопластичних полімерних відходів з системою контролю рівня розплаву в реакторі (UA110669, МПК F23G 5/027, G01F 23/22, G05D 9/00, дата публікації 25.01.2016), що містить реактор піролізу з системою зовнішнього обігріву, бункери для завантаження та розвантаження реактора, патрубок для відведення парогазової суміші із реактора, багатоконтурну циркуляційну систему, трубопровід для повернення у реактор важкої рідкої фракції, яка характеризується тим, що торці патрубка і трубопроводу, які розташовані в реакторі, виконані паралельно поверхні розплаву на різних рівнях, а на вході в реактор патрубок оснащений горизонтальним відрізком, в якому вмонтований акустичний генератор з резонаторами Гельмгольца, який працює від потоку 1 UA 112437 U 5 10 15 20 25 30 35 40 45 50 55 парогазової суміші, при цьому резонатори розташовані з зовнішньої сторони реактора, а вище рівня поверхні розплаву в реакторі з зовнішньої його сторони установлена герметична компенсаційна ємність, яка з'єднана трубопроводом з реактором на рівні середини висоти розплавленого полімеру. Застосування акустичного генератора з резонаторами Гельмгольца забезпечує покращення процесу обробки вуглецевмісних матеріалів у перероблюваних відходах, однак установка має вузьку сферу застосування та має недостатню ефективність використання оброблюваних в них відходів. Найбільш близькою до заявленої корисної моделі є установка для переробки відходів (UA1484, МПК F23G 5/027, F23G 5/14, F23K 3/00, дата публікації 15.11.2002), яка містить піролізний реактор (реторту), розташований у корпусі камери згоряння, завантажувальний пристрій, обладнаний послідовно розташованими завантажувальним бункером та шнеком підведення відходів, систему пальників, яка розташована у камері згоряння, газову магістраль, що має засоби живлення системи пальників від зовнішнього джерела газу, відведення димних газів з корпусу камери згоряння та піролізних газів з піролізного реактора, вивантажувальний пристрій, що містить шнек виведення продукту, при цьому піролізний реактор встановлений вздовж камери згоряння та містить жорстко вбудований в її торцеві стінки корпус реактора, виконаний у вигляді поздовжньої труби, що опирається на ряд ребер жорсткості, розташованих у корпусі камери згоряння перпендикулярно корпусу реактора, шнековий вал, розташований вздовж корпуса реактора та встановлений у корпусі камери згоряння на підшипниках-вкладишах та виконаний з можливістю переміщення відходів з зони завантаження до зони розвантаження за час технологічного циклу, необхідний для їх повної сублімації, вивантажувальний пристрій містить розташовану перед шнеком виведення відходів шлюзову камеру з об'ємом не менше, ніж об'єм отриманого пірогафіту в кінці технологічного циклу, діафрагма шлюзової камери розташована перпендикулярно напряму руху переробленої сировини з вивантажувального бункера та виконана з можливістю її відкриття при закінченні повного циклу переробки, засіб відведення піролізних газів має клапан, виконаний з можливістю відкриття у разі перевищення тиску у зоні реакції вище значень, необхідних для здійснення піролізної реакції, а вихід засобу відведення газів з піролізного реактора підключений до засобу живлення системи пальників. Застосування газів з піролізного реактора як додаткового палива покращує процес піролізу вуглецевмісних матеріалів у перероблюваних відходах, однак відома установка має недостатню ефективність переробки відходів, не забезпечує отримання нових продуктів а також не вирішує задачу утилізації надлишкової енергії. Задачею корисної моделі є створення установки для утилізації твердих побутових та промислових відходів, в якій за рахунок застосування нових конструктивних елементів та нового характеру зв'язку між конструктивними елементами забезпечується підвищення ефективності переробки відходів, отримання нових продуктів та забезпечення утилізації надлишкової енергії. Поставлена задача вирішується тим, що у установці для утилізації твердих побутових та промислових відходів, яка містить камеру згоряння, реторту для відходів, яка встановлена з можливістю обертання, завантажувальне вікно, пальники, які розташовані у камері згоряння, магістраль, що має лінію живлення, пальники від зовнішнього джерела палива, лінію відведення димних газів з камери згоряння, утилізаційний теплообмінник, лінію відведення піролізних газів з реторти, магістраль підводу піролізних газів до пальника камери згоряння, згідно з корисною моделлю, утилізаційний теплообмінник встановлений на корпусі камери згоряння, а після утилізаційного теплообмінника на лінії відводу димних газів встановлено скрубер, а на лінії відведення піролізних газів з ретортою для відходів встановлені конденсатор типу циклон, теплообмінник, з'єднаний з насосом подачі охолоджувальної рідини, накопичувач сконденсованої фракції піролізних газів, при цьому лінія відведення піролізних газів перед накопичувачем з'єднана з магістраллю підводу піролізних газів до пальника камери згоряння, при цьому на ній встановлено водяний затвор, а лінія відводу сконденсованої фракції піролізних газів з накопичувача, з'єднана з внутрішньою порожниною реторти для синтезу нафти та пальником камери обігріву цієї реторти, на якій встановлено ректифікаційну колону з лініями відводу фракцій, які з'єднані з конденсаторами фракцій, при цьому реторта для відходів виконана із поворотним фланцем для забезпечення герметизації реторти при її обертанні, а між стінками утилізаційного теплообмінника та стінками камери згоряння розташований вогнетривкий матеріал. Застосування в установці для утилізації відходів нових конструктивних елементів та нового характеру зв'язку між конструктивними елементами забезпечує підвищення ефективності переробки відходів, отримання нових продуктів та забезпечення утилізації надлишкової енергії. 2 UA 112437 U 5 10 15 20 25 30 35 40 45 50 55 Суть корисної моделі пояснюється кресленням, де зображено схему установки для утилізації відходів. Установка для утилізації відходів містить камеру згоряння 1, реторту для відходів 2, встановлену з можливістю обертання, завантажувальне вікно 3, кришку 4, пальники 5, 6, 7, які розташовані у камері згоряння 1, магістраль, що має лінію живлення пальників 6, 7 від зовнішнього джерела палива (на кресленні не показано), лінію відведення димних газів 8 з корпусу камери згоряння 1, утилізаційний теплообмінник 9, лінію 10 відведення піролізних газів з реторти 2, конденсатор типу циклон 11, магістраль 12 підводу піролізних газів до пальника 5 камери згоряння 1. Утилізаційний теплообмінник 9 встановлений на корпусі камери згоряння 1, а після утилізаційного теплообмінника 9 на лінії відводу димних газів встановлено скрубер 13, на лінії відведення піролізних газів з реторти 2 встановлені конденсатор типу циклон 11, теплообмінник 14, теплообмінник 15 та трубчатий теплообмінник 16, які з'єднані (на кресленні не показано) з насосом подачі охолоджувальної рідини 17, накопичувач сконденсованої фракції піролізних газів (ємкість для синтезу нафти) 18, при цьому лінія відведення піролізних газів перед накопичувачем 18 з'єднана з магістраллю 12 підводу піролізних газів до пальника 5 камери згоряння 1, при цьому на ній встановлено водяний затвор 19, а лінія 20 відводу сконденсованої фракції піролізних газів з накопичувача 18 з'єднана з внутрішньою порожниною реторти для синтезу нафти 21 та пальником 22 камери згоряння (топка) 23 реторти для синтезу нафти 21, на якій встановлено ректифікаційну колону 24 з лініями відводу фракцій 25, 26, 27, які з'єднано з конденсаторами фракцій 28, 29, 30, 31, а на лінії відводу сконденсованої фракції піролізних газів з накопичувача, з внутрішньої порожнини реторти для синтезу нафти 21 встановлено паливний насос 32. На виході з реторти для синтезу нафти 21 встановлено скрубер 33. При цьому реторта 2 для відходів виконана з поворотним фланцем 34 для забезпечення герметизації реторти 2 при її обертанні. А насос 17 встановлений таким чином, що при підвищенні температури на конденсаторах він прогонює проточну воду через теплообмінники 35, 15, 14, наповнюючи утилізаційний теплообмінник 9. При цьому між стінками утилізаційного теплообмінника 9 та стінками камери згоряння 1 розташований вогнетривкий матеріал 36. Працює установка наступнім чином. Процес розпочинається із завантаження сировини (відходів) із вологістю не більше 30 % у внутрішню порожнину реторти 2 через завантажувальне вікно 3, яке закривається кришкою 4. Герметизація забезпечується петльовими дверима, які закріплені на реторті (на кресленні не зображено). Двері по периметру обжимаються гвинтами. Стартове розігрівання відбувається рідкопаливним пальником 7 в камери згоряння 1. При досягненні температури 250 °C у камері згоряння 1 підключають вугільний пальник 6. Два пальники працюють по черзі або разом залежно від заданої температури у реторті 2, або вибраної сировини для спалювання. При досягненні температури 100 °C усередині реторти 2 сировина переходить в парогазову суміш потрапляючи в конденсатор типу циклон 11, де осідають важкі фракції, не допускаючи надалі забруднення усієї системи конденсаторів. Газ, пройшовши через трубчастий теплообмінник 16, конденсується і накопичується у ємності 18. Несконденсований газ, (по суті аналог пропану), проходячи через водяний затвор 19, потрапляє в камеру згоряння 1. При підвищенні температури в реторті 2, об'єм газу збільшується, обидва пальники відключаються і установка для підтримки процесу переходить виключно на створений нею газ. При досягненні певного рівня в накопичувачі 18 сконденсованої фракції піролізних газів (синтез нафта) паливним насосом 32 заливається в реторту для синтезу нафти 21. Розігрів відбувається рідкопаливним пальником 22 і синтез нафта переходить в парогазову суміш. Молекули вуглеводнів конденсуються в ректифікаційній колоні 24, розділяючись на легкі і важкі фракції. Бензинові фракції осідають в конденсаторах 28, 29. Більш важкі, аналог дизельних фракцій, осідають в конденсаторах 31, 30, мазутні фракції залишаються в реторті 21 і видаляються по закінченню процесу. Процес утилізації надмірного тепла відбувається тільки на етапі отримання синтез нафти, через те, що цей процес більш енергоємний і не вимагає точного розділення на теплові зони. Камера згоряння 1 ефективно спалює три види палива: синтез нафта, вуглець і газ, завдяки високій температурі у середині камери згоряння 1. Це досягається за рахунок відділення вогнетривким матеріалом 36 паливної камери 1 з ретортою 2 від утилізаційного теплообмінника 9. У свою чергу утилізаційний теплообмінник 9, який покриває 90 % поверхні установки, уловлює усю теплову енергію з перегрітої ізоляції камери згоряння 1. У верхній частині (лабіринтовий) теплообмінник 9 по всій довжині уловлює енергію від відпрацьованих газів. 3 UA 112437 U 5 10 15 20 25 30 35 На початку процесу утилізаційний теплообмінник 9 заповнюється водою на 90 %, при підвищенні температури на конденсаторах включається водяний насос 17, проганяючи проточну воду через теплообмінники 35, 15, 14, наповнюючи утилізаційний теплообмінник 9. Для очищення димових газів із камер згоряння 1, 23 використовуються скрубери 13, 33. Після закінчення процесу вуглецевий залишок витягається вакуумним способом. Таким чином особливістю даної установки є уведення у схему піролізної установки сумісного рубашечно-лабіринтового теплообмінника, який на 90 % закриває установку, що дозволяє максимально утилізувати надлишкове тепло, не впливаючи на коефіцієнт корисної дії камери згоряння 1 та температури в реторті 2. Це досягається за рахунок того, що стінки теплообмінника безпосередньо не контактують з камерою згоряння. Вони розділені вогнетривким матеріалом 36. Це сприяє більш ефективному згорянні палива та нагріванню реторти. Конструкція реторти, яка обертається, сприяє максимально швидкій передачі тепла сировині. Також за рахунок рівномірного розподілу тепла не порушується цілісність та довговічність матеріалу, із якого виготовлена реторта. Особливістю даної реторти є поворотний фланець 34, якій забезпечує герметизацію при повороті реторти 2. Відмінністю від аналогічних конструкцій є кулькоподібне кріплення з ущільненням 90 см, що цілком виключає підтікання конденсату, а також у подальшому при експлуатації не потребує обслуговування. Загальною відмінністю установки є як безперервний так і роздільний процес від отримання синтез нафти до розгону її на фракції. Це значно зменшує енерговитрати. Корисна модель належить до енергетичної сфери, зокрема до переробки твердих побутових та промислових відходів, вологість яких не перевищує 30 %. Також можуть використовуватись відходи, які належать до небезпечних: використані автомобільні покришки, використані автомобільні мастила, медичні відходи, забруднені нафтохімією ґрунти, нафташлами. Під час переробки низькотемпературним піролізом (400-700 °C) початкова сировина переходить до парогазової суміші, після чого конденсується в системі конденсаторів, утворюється синтез нафта. Подальше розкладання на фракції дає більш цінні продукти у вигляді аналога бензину, дизеля та мазуту. Дана сировина може використовуватися за призначенням, а неконденсований газ може бути використаний як для підтримки процесу переробки, так і накопичуватись для подальшого використання в будь-якій енергетичній сфері. Вуглецевий залишок також має широке практичне використання у вигляді палива, використовується при виробництві фарб, автомобільних покришок, при виробництві асфальту, у вигляді сорбенту. Також, в залежності від сміття, яке переробляється, отримуємо чорні та кольорові метали. При переробці 1 тони відходів виробляється 630000 Ккал надлишкової енергії, яку можливо використати для багатьох енергетичних задач, наприклад: нагрівання води, сушіння сировини, опріснення води, отримання пари та електроенергії тощо. Корисна модель, яка пропонується, може знайти широке використання в області утилізації побутових і промислових відходів та в області енергетичної сфери. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 Установка для утилізації твердих побутових та промислових відходів, яка містить камеру згоряння 1, реторту 2 для відходів, встановлену з можливістю обертання, завантажувальне вікно 3, пальники 5, 6, 7, які розташовані у камері згоряння, магістраль, що має лінію живлення пальників від зовнішнього джерела палива, лінію відведення 8 димних газів з камери згоряння 1, утилізаційний теплообмінник 9, лінію 10 відведення піролізних газів з реторти 2, магістраль 12 підводу піролізних газів до пальника 5 камери згоряння 1, яка відрізняється тим, що утилізаційний теплообмінник 9 встановлений на корпусі камери 1 згоряння, а після утилізаційного теплообмінника 9 на лінії відводу димних газів встановлено скрубер 13, а на лінії відведення піролізних газів з реторти 2 встановлені конденсатор типу циклон 11, теплообмінник 14, з'єднаний з насосом подачі охолоджувальної рідини 17, накопичувач сконденсованої фракції піролізних газів 18, при цьому лінія відведення піролізних газів перед накопичувачем 18 з'єднана з магістраллю підводу піролізних газів до пальника камери згоряння 5, при цьому на ній встановлено водяний затвор, а лінія відводу сконденсованої фракції піролізних газів з накопичувача 18 з'єднана з внутрішньою порожниною реторти для синтезу нафти 21 та пальником 22 камери згоряння 23 реторти 21, на якій встановлено ректифікаційну колону 24 з лініями відводу фракцій, які з'єднано з конденсаторами фракцій, при цьому реторта для відходів виконана із поворотним фланцем для забезпечення герметизації реторти при її обертанні, а між стінками утилізаційного теплообмінника 9 та стінками камери згоряння 1 розташований вогнетривкий матеріал 36. 4 UA 112437 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F23G 5/14, F23G 5/027

Мітки: побутових, твердих, промислових, установка, відходів, утилізації

Код посилання

<a href="https://ua.patents.su/7-112437-ustanovka-dlya-utilizaci-tverdikh-pobutovikh-ta-promislovikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Установка для утилізації твердих побутових та промислових відходів</a>

Попередній патент: Спосіб одержання желейного продукту

Наступний патент: Обертова підвіска

Випадковий патент: Установка для переробки відходів