Легкий деревинно-полімерний матеріал і спосіб його виготовлення

Номер патенту: 116166

Опубліковано: 12.02.2018

Формула / Реферат

1. Легкий деревинно-полімерний матеріал, який одержаний гарячим плоским пресуванням, середня щільність якого становить від 500 до 700 кг/м3, який включає принаймні один шар і містить 30-70 мас. % деревинних частинок та 70-30 мас. % подрібненого вторинного поліетилену і 1-5 мас. % пінополістирольних гранул від загальної кількості деревинних частинок і вторинного поліетилену.

2. Легкий деревинно-полімерний матеріал одержаний гарячим плоским пресуванням, середня щільність якого становить від 500 до 700 кг/м3, який включає принаймні три шари, причому середній шар містить 30-70 мас. % деревинних частинок та 70-30 мас. % подрібненого вторинного поліетилену і 1-5 мас. % пінополістирольних гранул від загальної кількості деревинних частинок і вторинного поліетилену, а зовнішні шари містять 30-70 мас. % деревинних частинок і 70-30 мас. % подрібненого вторинного поліетилену, а масове співвідношення між шарами зовнішній:середній:зовнішній становить 30:40:30.

3. Спосіб виготовлення легкого деревинно-полімерного матеріалу за п. 1, який відрізняється тим, що деревинні частинки 30-70 мас. % змішують з 70-30 мас. % подрібненого вторинного поліетилену і до цієї кількості деревинних частинок і вторинного поліетилену додають від 1 до 5 мас. % пінополістирольних гранул, формують і підпресовують пакет та після цього при підвищеній температурі та підвищеному тиску пресують, після чого охолоджують до одержання легкого деревинно-полімерного матеріалу.

4. Спосіб виготовлення легкого деревинно-полімерного матеріалу за п. 2, який відрізняється тим, що змішують компоненти окремих шарів, причому для середнього шару змішують 30-70 мас. % деревинних частинок та 70-30 мас. % подрібненого вторинного поліетилену і до цієї кількості деревинних частинок і вторинного поліетилену додають від 1 до 5 мас. % пінополістирольних гранул, а для зовнішніх шарів змішують 30-70 мас. % деревинних частинок і 70-30 мас. % подрібненого вторинного поліетилену, формують пакет, причому укладають один шар поверх іншого, причому спочатку укладають нижній зовнішній шар, потім насипають середній шар, насамкінець верхній зовнішній шар, а масове співвідношення між шарами зовнішній:середній:зовнішній становить 30:40:30, підпресовують пакет та після цього при підвищеній температурі та підвищеному тиску пресують, після чого охолоджують до одержання легкого деревинно-полімерного матеріалу.

Текст

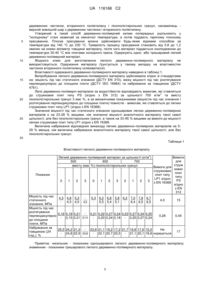

Реферат: Винахід стосується деревинно-полімерних матеріалів та способу їх виготовлення із подрібненої деревини 30-70 мас.% і термопластичних полімерів 70-30 мас.%, середня щільність яких 3 становить від 500 до 700 кг/м . Матеріали можуть бути використані для потреб меблевого виробництва, будівництва. Матеріал містить принаймні один або три шари. Новим у способі є UA 116166 C2 (12) UA 116166 C2 те, що для виготовлення одношарового матеріалу подрібнений вторинний поліетилен змішують з деревинними частинками і пінополістирольними гранулами, формують і при підвищеній температурі та підвищеному тиску пресують пакет і охолоджують Для виготовлення тришарового матеріалу змішують компоненти окремих шарів. Технічний результат: одержання легких екологічно-чистих матеріалів із меншою щільністю і високими показниками міцності під час статичного згинання та водостійкість. UA 116166 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується деревинно-полімерних матеріалів із подрібненої деревини і 3 термопластичних полімерів, середня щільність яких становить від 500 до 700 кг/м , які можуть бути використані для потреб меблевого виробництва, будівництва, оздоблювальних робіт, товарів побутового або промислового призначення тощо. Деревинні композиційні матеріали є економічною альтернативою масивній деревині, оскільки дозволяють заощаджувати природні ресурси. Як вихідні матеріали використовують деревинні частинки різної товщини, наприклад деревинна стружка або волокна різних порід деревини. Деревинні частинки, як правило в суміші з природними та/або синтетичними клеями і в разі потреби з іншими додатковими речовинами, спресовують для одержання деревинних композиційних матеріалів у формі плит чи смуг. Найпоширенішими деревинними композиційними матеріалами є фанера, стружкові та волокнисті плити, волокнисті плити середньої щільності (MDF), стружкові плити з орієнтованою стружкою (OSB) тощо. Однак, незважаючи на вагомі переваги таких матеріалів над масивною деревиною, суттєвим їх недоліком є токсичність, внаслідок використання для їх виготовлення синтетичних клеїв. Останнім часом, щоразу ширшого застосування знаходять деревинно-полімерні матеріали, для виготовлення яких не застосовують синтетичних клеїв. Однак, для забезпечення відповідних механічних параметрів деревинно-полімерних матеріалів, їхня щільність повинна становити 3 приблизно 1000 кг/м та більше. Користувачі, насамперед приватні споживачі, часто вважають деревинні композиційні матеріали такої щільності або виготовлені з них відповідні елементи, наприклад для меблів, занадто важкими. Тому в останні роки зросла промислова потреба у легких деревинних композиційних матеріалах, зокрема коли переносні меблі набули великої популярності. Крім того, зростання цін на нафтопродукти, що веде до значного зростання, наприклад, витрат на транспортування, збільшило зацікавленість легкими деревинними композиційними матеріалами. Таким чином, легкі деревинні композиційні матеріали мають велике значення, оскільки: (а) полегшують та спрощують використання продуктів кінцевими споживачами, наприклад, під час пакування, транспортування, розпакування та складання меблів; (б) зменшують витрати на транспортування та пакування; (в) крім того, під час їх виготовлення можна зменшити витрати на матеріали. Легкі деревинні композиційні матеріали, наприклад, при використанні у транспортних засобах можуть сприяти зменшенню споживання енергії цих засобів. Таким чином, існує потреба у одержанні легких деревинних композиційних матеріалів, які б були зручними у користуванні та мали вигідні технологічні властивості. Вищевикладені обставини, а також підвищення вимог щодо подальшого зменшення рівня виділення формальдегіду з деревинних композиційних матеріалів зумовлюють потребу розроблення легких деревинних композиційних матеріалів з нижчим рівнем виділення формальдегіду. Відомий спосіб виготовлення деревинно-полімерних плит, що включає фракціонування та сушіння деревинних частинок, перемішування їх у змішувачі з подрібненим поліетиленом, формування деревинно-полімерного брикета і його подальше гаряче пресування, подавання у змішувач додатково модифікувальної композиції за такого співвідношення компонентів (мас. %): деревинні частинки - 75-85; подрібнений поліетилен - 6,5-13,5; модифікувальна композиція - 8,511,5; як модифікувальну композицію використовують суміш парафінової стружки та відходів полівінілхлориду суспензійного за масового співвідношення (1,5-2,8):(7,0-8,7) відповідно [1]. Недоліками відомого способу є високий тиск пресування (5-7 МПа) і високе набрякання плит за товщиною (26-30 %). Відомий спосіб одержання вологостійких композитних плит із рослинних відходів і поліетилену, згідно з яким перед гарячим пресуванням формування волокнистого килима здійснюють із використанням плівки поліетилену товщиною до 0,2 мм, яка використовується як компонент зовнішніх шарів прес-композиції, а пресування здійснюють за температури 120-140 °С, тиску 5 МПа і тривалості пресування 1,0 хв./мм товщини плити [2]. Недоліками відомого способу є високий тиск пресування (5 МПа), висока щільність (12463 1338 кг/м ), а відповідно й значна перевитрата сировини. Відомий легкий одно- і багатошаровий деревинний матеріал і спосіб його виготовлення, 3 середня щільність якого становить від 200 до 600 кг/м , який містить деревинні частинки, наповнювач (вибраний із групи, що включає гомополімер стиролу, співполімер стиролу, С 2-С10гомополімер олефіну, співполімери С2-С10-олефінів, ПВХ (твердий і м'який), полікарбонат, поліізоціанурат, полікарбодіімід, поліакрилімід, поліметакрилімід, поліамід, поліестер, поліуретан, амінопласти і фенопласти), зв'язувальний засіб (який містить амінопласт та органічний ізоціанат, що має принаймні дві ізоціанатні групи), в якому амінопласт, вибраний із 1 UA 116166 C2 5 10 15 20 25 30 35 40 45 50 55 60 групи, що включає карбамідоформальдегідну смолу, меламінофор-мальдегідну смолу, меламіновмісну карбамідоформальдегідну смолу, добавки [3]. Недоліками відомого способу є високе водопоглинання та набрякання за товщиною, а також наявність і виділення формальдегіду. В основу винаходу поставлено задачу створити легкий деревинно-полімерний матеріал і спосіб його виготовлення, в якому завдяки тому, що матеріал містить принаймні один або три шари, причому одношаровий містить деревинні частинки, подрібнений вторинний поліетилен і пінополістирольні гранули, а тришаровий складається з трьох шарів, причому середній шар містить пінополістирольні гранули, деревинні частинки і подрібнений вторинний поліетилен, а зовнішні шари містять деревинні частинки і подрібнений вторинний поліетилен, і одержується гарячим плоским пресуванням, забезпечується одержання легких екологічно-чистих (відсутнє/низький рівень виділення формальдегіду) деревинно-полімерних матеріалів із меншою щільністю порівняно зі стандартними деревинно-полімерними матеріалами і високими показниками міцності під час статичного згинання та водостійкості. Поставлена задача вирішується тим, що у способі виготовлення легкого одношарового деревинно-полімерного матеріалу, згідно з винаходом, подрібнений вторинний поліетилен змішують з деревинними частинками і пінополістирольними гранулами, формують і підпресовують пакет та після цього при підвищеній температурі та підвищеному тиску пресують, після чого охолоджують до одержання легкого деревинно-полімерного матеріалу. У разі виготовлення легкого тришарового деревинно-полімерного матеріалу, згідно з винаходом, змішують компоненти окремих шарів, причому для середнього шару змішують пінополістирольні гранули, деревинні частинки і подрібнений вторинний поліетилен, а для зовнішніх шарів змішують деревинні частинки і подрібнений вторинний поліетилен, формують пакет, причому укладають один шар поверх іншого, причому спочатку укладають нижній зовнішній шар, потім насипають середній шар, насамкінець верхній зовнішній шар, підпресовують пакет та після цього при підвищеній температурі та підвищеному тиску пресують, після чого охолоджують до одержання легкого деревинно-полімерного матеріалу. 3 Легкий деревинно-полімерний матеріал щільністю 500-700 кг/м , який включає принаймні один шар, складається (містить) з 30-70 мас. % подрібнених деревинних частинок різних порід деревини та 70-30 мас. % подрібнених частинок вторинного поліетилену і 1-5 мас. % пінополістирольних гранул від загальної кількості деревинних частинок і вторинного 3 поліетилену. Легкий деревинно-полімерний матеріал щільністю 500-700 кг/м , який включає принаймні три шари, причому середній шар містить 30-70 мас. % деревинних частинок та 70-30 мас. % подрібненого вторинного поліетилену і 1-5 мас. % пінополістирольних гранул від загальної кількості деревинних частинок і вторинного поліетилену, а зовнішні шари містять 3070 мас. % деревинних частинок і 70-30 мас. % подрібненого вторинного поліетилену, а масове співвідношення між шарами зовнішній: середній:зовнішній становить 30:40:30. Спосіб виготовлення легкого деревинно-полімерного матеріалу здійснюють так. Стружку, одержану подрібненням деревини різних порід, висушують. Після цього, у разі потреби, видаляють надто великі та дрібні частинки. Великі частинки повертають на повторне подрібнення або використовують для виготовлення середнього шару (для тришарового матеріалу), а дрібніші частинки - для зовнішніх шарів (для тришарового матеріалу). Вторинний поліетилен у вигляді різноманітних відходів подрібнюють. Одержані деревинні частинки і подрібненого вторинного поліетилену змішують у сухому стані за такого масового співвідношення: 30-70 мас. % деревинні частинки та 70-30 мас. % вторинний поліетилен до цієї кількості деревинних частинок і вторинного поліетилену додають 1-5 мас. % пінополістирольних гранул. У випадку виготовлення тришарового матеріалу для зовнішніх шарів змішують деревинні частинки 30-70 мас. % і подрібнений вторинний поліетилен 70-30 мас. %, а для середнього шару змішують 30-70 мас. % деревинних частинок та 70-30 мас. % подрібненого вторинного поліетилену і до цієї кількості деревинних частинок і вторинного поліетилену додають 1-5 мас. % пінополістирольних гранул. Масове співвідношення між шарами зовнішній:середній:зовнішній становить 30:40:30. У разі виготовлення одношарового матеріалу, перемішані компоненти у вигляді деревиннополімерної композиції насипають на металевий піддон і формується одношаровий деревиннополімерний матеріал у прес-формі. Попередньо на металевий піддон укладається термостійка поліетилентерефталатна плівка для забезпечення необхідної шорсткості поверхні та запобігання прилипанню композиційної суміші до металевого піддона і гарячих плит преса. У випадку виготовлення тришарового матеріалу, спочатку на основу прес-форми укладають нижній зовнішній шар з деревинних частинок і вторинного поліетилену, потім - середній шар з 2 UA 116166 C2 5 10 15 20 25 деревинних частинок, вторинного поліетилену і пінополістирольних гранул, насамкінець верхній зовнішній шар з деревинних частинок і вторинного поліетилену. Утворений в такий спосіб деревинно-полімерний килим попередньо ущільнюють у "холодному" стані зазвичай за кімнатної температури, а потім піддають гарячому плоскому пресуванню. Плоске пресування можна здійснювати будь-яким відомим способом за температури від 140 °С до 230 °С. Тривалість процесу пресування становить від 0,8 до 1,2 хвилин на кожен міліметр товщини матеріалу, після чого матеріал піддається охолодженню до температури 30-40 °С між плитами холодного преса. Одержують одно- або тришаровий легкий деревинно-полімерний матеріал. Жодного клею для виготовлення легкого деревинно-полімерного матеріалу не використовується. Одержання матеріалу ґрунтується у такому випадку на властивостях частинок вторинного поліетилену склеювати(ся). Властивості одержаного деревинно-полімерного матеріалу наведено в таблиці 1. Випробування легкого деревинно-полімерного матеріалу здійснювали згідно зі стандартами на: міцність під час статичного згинання (ДСТУ EN 310), межу міцності під час розтягування перпендикулярно до площини плити (ДСТУ ISO 16984) та набрякання за товщиною (ДСТУ 4761). Легкі деревинно-полімерні матеріали за водостійкістю відповідають вимогам, які ставляться 3 до стружкових плит типу РЗ (згідно з EN 312) за щільності 700 кг/м та вмісту пінополістирольних гранул 3 мас %, а за механічними показниками (міцністю під час згинання і розтягування перпендикулярно до площини плити) повністю - вимогам, які ставляться до легких стружкових плит типу LP1 (згідно з EN 16368). Значення міцності під час статичного згинання одношарових легких деревинно-полімерних матеріалів є на 23-28 % вищими, ніж значення міцності аналогічного матеріалу такої самої щільності, але без пінополістирольних гранул, а також на 33-95 % вищими за вимоги до міцності легких стружкових плит типу LP1 згідно з EN 16368. Величина набрякання відповідних винаходу легких деревинно-полімерних матеріалів на 529 % менша, ніж величина набрякання аналогічного матеріалу такої самої щільності, але без пінополістирольних гранул. 30 Таблиця 1 Властивості легкого деревинно-полімерного матеріалу 3 Показник Легкий деревинно-полімерний матеріал за щільності (кг/м ) Вимоги для 500 600 700 струж вмісту (мас %) пінополістирольних гранул Вимоги для кових стружкових плит плит типу типу LP1 згідно РЗ 0 1 2 3 0 1 2 3 0 1 2 3 з EN 16368 згідно з EN 312 Міцність під час 4,3 4,8 5,3 5,3 6,2 6,8 5,8 6,2 7,0 статичного - 4,3 4,5 4,3 5,5 5,4 5,1 - 6,4 згинання, МПа Міцність під час розтягування 0,16 0,18 0,21 0,21 0,22 0,27 0,24 0,23 0,27 перпендикулярно - 0,15 0,21 0,14 - 0,20 0,24 0,18 - 0,25 до площини плити, МПа Набрякання за 25,5 24,2 21,3 23,6 21,1 19,2 17,2 21,7 19,8 товщиною (24 - 24,8 22,9 20,9 - 22,1 20,7 20,5 - 21,1 год.), % 7,8 6,7 6,5 6,5 4,0 15 0,34 0,25 0,27 0,24 0,28 0,45 17,6 15,5 Не 20,1 18,8 нормується 17 Примітка: чисельник - показники одношарового легкого деревинно-полімерного матеріалу; знаменник - показники тришарового легкого деревинно-полімерного матеріалу. 3 UA 116166 C2 5 10 15 20 25 30 Додавання до композиції пінополістирольних гранул по-різному впливає на механічні показники та водостійкість матеріалу. Збільшення вмісту пінополістирольних гранул до 2 мас % сприяє підвищенню показників міцності. Незначний вміст пінополістирольних гранул (до 2 мас %) дає змогу заповнювати порожнини між деревинними частинками та зберігати формостабільність деревинно-полімерного килима під час його гарячого пресування. Подальше збільшення вмісту пінополістирольних гранул призводить до зменшення міцності як під час статичного згинання, так і під час розтягування перпендикулярно до площини матеріалу. Це пояснюється значним збільшенням об'ємної частки гранул, оскільки гранули мають досить низьку насипну щільність. Внаслідок цього утворюється значна кількість когезійних неміцних зв'язків між пінополістирольними гранулами. Окрім того, збільшення частки пінополістирольних гранул призводить до зменшення частки деревинних частинок, що надають матеріалу армувальної дії. Щодо водостійкості, то з підвищенням частки пінополістирольних гранул набрякання за товщиною прямопропорційно зменшується. Це пояснюється тим, що гранули не здатні набрякати під дією води. Заповнивши порожнини між частинками композиції, гранули не дають змогу воді проникати у внутрішні шари матеріалу, взаємодіяти із деревинними частинками і відповідно їм набрякати. Перевагою винаходу є те, що відповідний винаходові легкий деревинно-полімерний матеріал має невелику масу, але попри це зберігає достатню механічну стабільність. Крім цього, процес виготовлення відповідного винаходу легкого деревинно-полімерного матеріалу є нескладним; немає потреби в переоснащенні існуючих установок для виготовлення відповідних винаходу легких деревинно-полімерних матеріалів. Джерела інформації: 1. Патент України № 36997 А. Спосіб виготовлення деревинно-полімерних плит/ Ященко Г.М., Пешкова О.І., Гурустримба СМ., Ковальський І.В., Кравченко О.Г. Заявл. 07.03.2000; Опубл. 16.04.2001. Бюл. №3. 2. Патент Российской Федерации № 2314195. Способ получения влагостойких композитных плит из растительных отходов и полиэтилена / Скурыдин Ю.Г., Скурыдина Е.М. Заявл. 14.02.2005; Опубл. 20.07.2006. 3. Патент України на винахід №95384. Легкий деревовмісний матеріал, спосіб його виготовлення, багатошаровий деревний матеріал та їх застосування / Вайнкьотц Штефан, Фінкенауер Міхаель, Шмідт Міхаель, Перетольчін Максім. Заявл. 16.09.2008; Опубл. 25.07.2011; Бюл. №14. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 60 1. Легкий деревинно-полімерний матеріал, який одержаний гарячим плоским пресуванням, 3 середня щільність якого становить від 500 до 700 кг/м , який включає принаймні один шар і містить 30-70 мас. % деревинних частинок та 70-30 мас. % подрібненого вторинного поліетилену і 1-5 мас. % пінополістирольних гранул від загальної кількості деревинних частинок і вторинного поліетилену. 2. Легкий деревинно-полімерний матеріал одержаний гарячим плоским пресуванням, середня 3 щільність якого становить від 500 до 700 кг/м , який включає принаймні три шари, причому середній шар містить 30-70 мас. % деревинних частинок та 70-30 мас. % подрібненого вторинного поліетилену і 1-5 мас. % пінополістирольних гранул від загальної кількості деревинних частинок і вторинного поліетилену, а зовнішні шари містять 30-70 мас. % деревинних частинок і 70-30 мас. % подрібненого вторинного поліетилену, а масове співвідношення між шарами зовнішній:середній:зовнішній становить 30:40:30. 3. Спосіб виготовлення легкого деревинно-полімерного матеріалу за п. 1, який відрізняється тим, що деревинні частинки 30-70 мас. % змішують з 70-30 мас. % подрібненого вторинного поліетилену і до цієї кількості деревинних частинок і вторинного поліетилену додають від 1 до 5 мас. % пінополістирольних гранул, формують і підпресовують пакет та після цього при підвищеній температурі та підвищеному тиску пресують, після чого охолоджують до одержання легкого деревинно-полімерного матеріалу. 4. Спосіб виготовлення легкого деревинно-полімерного матеріалу за п. 2, який відрізняється тим, що змішують компоненти окремих шарів, причому для середнього шару змішують 30-70 мас. % деревинних частинок та 70-30 мас. % подрібненого вторинного поліетилену і до цієї кількості деревинних частинок і вторинного поліетилену додають від 1 до 5 мас. % пінополістирольних гранул, а для зовнішніх шарів змішують 30-70 мас. % деревинних частинок і 70-30 мас. % подрібненого вторинного поліетилену, формують пакет, причому укладають один шар поверх іншого, причому спочатку укладають нижній зовнішній шар, потім насипають 4 UA 116166 C2 середній шар, насамкінець верхній зовнішній шар, а масове співвідношення між шарами зовнішній:середній:зовнішній становить 30:40:30, підпресовують пакет та після цього при підвищеній температурі та підвищеному тиску пресують, після чого охолоджують до одержання легкого деревинно-полімерного матеріалу. 5 Комп’ютерна верстка А. Крулевський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C04B 16/08, B27N 3/06, B29C 43/20, C08L 97/02, B32B 21/02, B32B 27/02

Мітки: спосіб, деревинно-полімерний, виготовлення, матеріал, легкий

Код посилання

<a href="https://ua.patents.su/7-116166-legkijj-derevinno-polimernijj-material-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Легкий деревинно-полімерний матеріал і спосіб його виготовлення</a>

Попередній патент: Важільний рушій для інвалідного візка, велосипеда, веломобіля та інших транспортних засобів

Наступний патент: Формувач періодичної послідовності імпульсів з програмованою тривалістю, шпаруватістю і затримкою початку формування відносно стартового імпульсу

Випадковий патент: Спосіб отримання комбікорму для собак