Личкований деревинно-полімерний матеріал і спосіб його виготовлення

Номер патенту: 101550

Опубліковано: 10.04.2013

Формула / Реферат

1. Личкований деревинно-полімерний матеріал, одержаний гарячим пресуванням деревинних частинок із подрібненим вторинним поліетиленом, який відрізняється тим, що містить щонайменше один зовнішній личкувальний шар і один внутрішній шар, де внутрішній шар являє собою деревинно-полімерну композицію, в якій частка деревинних частинок становить 60 %, а вторинного поліетилену - 40 %, а для формування зовнішнього шару як личкувальний матеріал використовують листи лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або подрібнені відходи вторинного поліетилену.

2. Личкований деревинно-полімерний матеріал за п. 1, який відрізняється тим, що містить щонайменше два зовнішніх личкувальних шари, для формування яких як личкувальний матеріал використовують листи лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або подрібнені відходи вторинного поліетилену.

3. Личкований деревинно-полімерний матеріал за п. 1, який відрізняється тим, що частка зовнішнього личкувального шару з подрібнених відходів вторинного поліетилену у пакеті за масою становить 12,5 %, а внутрішнього шару - 87,5 %.

4. Личкований деревинно-полімерний матеріал за п. 2, який відрізняється тим, що частка зовнішніх личкувальних шарів із подрібнених відходів вторинного поліетилену у пакеті за масою становить 25 %, а внутрішнього шару - 75 %.

5. Спосіб виготовлення личкованого деревинно-полімерного матеріалу, що включає подрібнення та сушіння деревинних частинок, перемішування їх із подрібненим вторинним поліетиленом, формування деревинно-полімерної композиції, формування деревинно-полімерного килима або брикета, його гаряче пресування і охолодження отриманого деревинно-полімерного матеріалу, який відрізняється тим, що формування деревинно-полімерної композиції та завантаження її в прес для гарячого пресування здійснюють разом із личкувальним(и) шаром(ами), де піддають одночасному пресуванню та личкуванню.

6. Спосіб за п. 5, який відрізняється тим, що в процесі виготовлення личкованого деревинно-полімерного матеріалу спочатку вкладають нижній лист лущеного шпону або струганого шпону або синтетичного шпону, або поліетиленової плівки, або шар подрібнених відходів вторинного поліетилену і на нього насипають шар деревинно-полімерної композиції.

7. Спосіб за п. 5, який відрізняється тим, що в процесі виготовлення личкованого деревинно-полімерного матеріалу спочатку формують шар деревинно-полімерної композиції і на нього вкладають лист лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або шар подрібнених відходів вторинного поліетилену.

8. Спосіб за п. 5, який відрізняється тим, що в процесі виготовлення личкованого деревинно-полімерного матеріалу спочатку вкладають нижній лист лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або шар подрібнених відходів вторинного поліетилену, на нього насипають шар деревинно-полімерної композиції і на нього вкладають верхній лист лущеного шпону, або струганого шпону, або синтетичного шпону, або шар подрібнених відходів вторинного поліетилену.

Текст

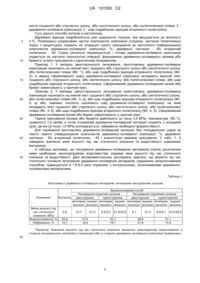

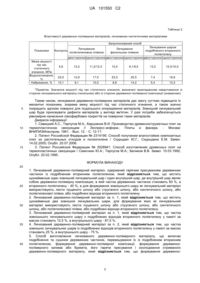

Реферат: Личкований деревинно-полімерний матеріал і спосіб його виготовлення належить до виробництва деревинно-полімерних матеріалів із подрібненої деревини і термопластичних полімерів. Новим є те, що личкований деревинно-полімерний матеріал містить один або два зовнішніх личкувальних шари і один внутрішній шар, де внутрішній шар являє собою деревинно-полімерну композицію, в якій частка деревинних частинок становить 60 %, а вторинного поліетилену - 40 %, а для опорядження поверхні матеріалу як зовнішній личкувальний шар використовують листи лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або подрібнені відходи вторинного поліетилену. Спосіб виготовлення личкованого деревинно-полімерного матеріалу включає подрібнення та сушіння деревинних частинок, перемішування їх із подрібненим вторинним поліетиленом, формування деревинно-полімерної композиції, формування деревиннополімерного килима або брикету, його гаряче пресування і охолодження отриманого деревинно-полімерного матеріалу. Формування деревинно-полімерної композиції та завантаження її в прес для гарячого пресування здійснюють разом із личкувальним(и) шаром(ами), де піддають одночасному пресуванню та личкуванню. UA 101550 C2 (12) UA 101550 C2 UA 101550 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до виробництва деревинно-полімерних матеріалів з подрібненої деревини і термопластичних полімерів для потреб меблевого виробництва, будівництва, оздоблювальних робіт, товарів побутового або промислового призначення. Відомий спосіб виготовлення стружкових плит із використанням термопластичного клею, який включає наступні операції: підготовку деревинного наповнювача, подрібнення термопласту, змішування деревинно-полімерної композиції, формування килима або брикета, гаряче пресування, холодне допресування, післяпресове оброблення плит; полімерний клей у вигляді гомогенної порошкоподібної суміші відходів поліетилену низької щільності та поліетилену високої щільності або поліпропілену додають у кількості 20 % від маси абсолютно сухої стружки [1]. Основні недоліки цього способу полягають у необхідності використання спеціальних пресформ для запобігання витіканню з брикета термопластичного полімеру внаслідок його високої текучості та низької в'язкості в розплавленому стані. Окрім того, отримувані плити мають недостатньо високі показники міцності та водостійкості. Відомий спосіб одержання вологостійких композитних плит із рослинних відходів і поліетилену, згідно з яким перед гарячим пресуванням формування волокнистого килима здійснюють з використанням плівки поліетилену товщиною до 0,2 мм, яка використовується як компонент зовнішніх шарів прес-композиції, а пресування здійснюють за температури 120140 °C, тиску 5 МПа і тривалості пресування 1,0 хв/мм товщини плити [2]. Недоліками відомого способу є високий тиск пресування (5 МПа), висока щільність (12463 1338 кг/м ), а відповідно й значна перевитрата сировини. Відомий спосіб виготовлення деревинних плит на термопластичних клеях, який включає змішування деревинних частинок з термопластичним клеєм, формування килима, під час якого на його поверхню або на обидві його поверхні накладають проміжний шар на паперовій або синтетичній основі, а на поверхню плити накладають клейовий шар і личкувальний матеріал з наступним пресуванням [3]. Недоліком відомого способу є ускладнення технологічного процесу виготовлення деревинних плит, оскільки спочатку потрібно виготовити плити, а потім нанести на них клейовий шар та личкувальний матеріал і знову піддавати їх пресуванню. В основу винаходу поставлено задачу створити личкований деревинно-полімерний матеріал і спосіб його виготовлення, в якому завдяки тому, що матеріал містить один або два зовнішніх личкувальних шари і один внутрішній шар, де внутрішній шар являє собою деревиннополімерну композицію, а для опорядження поверхні матеріалу як зовнішній личкувальний шар використовують листи лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або подрібнені відходи вторинного поліетилену, а сформований деревинно-полімерний килим або брикет завантажується в прес для гарячого пресування, де піддається одночасному пресуванню та личкуванню, забезпечується одержання екологічночистих деревинно-полімерних матеріалів із високими показниками міцності під час статичного згинання та водостійкості. Поставлена задача вирішується тим, що у личкованому деревинно-полімерному матеріалі та способі його виготовлення, який включає подрібнення та сушіння деревинних частинок, перемішування їх із подрібненим вторинним поліетиленом, формування деревинно-полімерного килима або брикета, його гаряче пресування і охолодження отриманого деревинно-полімерного матеріалу, згідно з винаходом, матеріал містить один або два зовнішніх личкувальних шари і один внутрішній шар, де внутрішній шар являє собою деревинно-полімерну композицію, в якій частка деревинних частинок становить 60 %, а вторинного поліетилену - 40 %, а для опорядження поверхні матеріалу як зовнішній личкувальний шар використовують листи лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або подрібнені відходи вторинного поліетилену, а формування деревинно-полімерної композиції та завантаження її в прес для гарячого пресування здійснюють разом із личкувальним(и) шаром(ами), де піддаються одночасному пресуванню та личкуванню. На Фіг. 1 зображено конструкцію деревинно-полімерного килима або брикета у разі двостороннього личкування лущеним або струганим шпоном, або синтетичним шпоном, або поліетиленовою плівкою, або подрібненими відходами вторинного поліетилену; на Фіг. 2 конструкцію деревинно-полімерного килима або брикета у разі двостороннього личкування подрібненими відходами вторинного поліетилену; на Фіг. 3 - конструкцію деревинно-полімерного килима або брикета у разі одностороннього личкування лущеним або струганим шпоном, або синтетичним шпоном, або поліетиленовою плівкою; на Фіг. 4 - конструкцію деревиннополімерного килима або брикета у разі одностороннього личкування подрібненими відходами вторинного поліетилену; а - личкувальний матеріал знизу; б - личкувальний матеріал зверху; 1 1 UA 101550 C2 5 10 15 20 25 30 35 листи лущеного або струганого шпону, або синтетичного шпону, або поліетиленової плівки; 2 деревинно-полімерна композиція; 3 - шар подрібнених відходів вторинного поліетилену. Суть даного способу полягає в наступному. Деревинні відходи подрібнюються для одержання стружки, яка висушується до вологості 3 %. Попередньо розраховані частки компонентів композиції (стружка, частинки поліетилену) згідно з рецептурою подають на операцію сухого змішування за наступного співвідношення компонентів деревинно-полімерної композиції, %: деревинні частинки - 60; вторинний поліетилен - 40. Суміш ретельно перемішується і готова деревинно-полімерна композиція подається на наступні технологічні операції: формування деревинно-полімерного килима або брикета та його пресування з одночасним личкуванням. Приклад 1. У випадку двостороннього личкування, приготовлену деревинно-полімерну композицію насипають на нижній лист лущеного або струганого шпону або синтетичного шпону, або поліетиленової плівки (Фіг. 1), або шар подрібнених відходів вторинного поліетилену (Фіг. 2), а зверху сформованого шару деревинно-полімерної композиції вкладають верхній лист лущеного або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або шар подрібнених відходів вторинного поліетилену. Сформований деревинно-полімерний килим або брикет завантажують у гарячий прес. Приклад 2. У випадку одностороннього личкування приготовлену деревинно-полімерну композицію насипають на нижній лист лущеного або струганого шпону, або синтетичного шпону, або поліетиленової плівки (Фіг. 3, а), або шар подрібнених відходів вторинного поліетилену (Фіг. 4, а) або, навпаки, спочатку насипають шар деревинно-полімерної композиції, на який вкладають лист лущеного або струганого шпону, або синтетичного шпону, або поліетиленової плівки (Фіг. 3, б), або шар подрібнених відходів вторинного поліетилену (Фіг. 4, б). Сформований деревинно-полімерний килим або брикет завантажують у гарячий прес. Гаряче пресування килима або брикета здійснюють за тиску 3,5 МПа, температури 180 °C, тривалості 1,0 хв/мм, а потім отриманий деревинно-полімерний матеріал подають у холодний прес, де він за тиску 1,5 МПа охолоджується, набуваючи необхідної формостійкості. Для порівняння виготовляли деревинно-полімерний матеріал без личкувальних шарів за такого самого співвідношення компонентів деревинно-полімерної композиції, %: деревинні частинки - 60, вторинний поліетилен - 40 і аналогічних режимів пресування. У табл. 1, 2 наведено значення межі міцності під час статичного згинання та водостійкості одержаних матеріалів. Із таблиць випливає, що личкування деревинно-полімерних матеріалів сприяє досягненню ними необхідних експлуатаційних властивостей, зокрема межі міцності під час статичного згинання та водостійкості. Дані експериментальних досліджень свідчать, що міцність під час статичного згинання личкованих деревинно-полімерних матеріалів, одержаних запропонованим способом, підвищується в 1,5-8,4 разу порівняно з контрольними, неличкованими деревиннополімерними матеріалами. Таблиця 1 Властивості деревинно-полімерних матеріалів, личкованих натуральним шпоном Показники Межа міцності під час статичного згинання, МПа Водопоглинання, % Набрякання, % Запропонований спосіб Личкування лущеним шпоном Личкування струганим шпоном Контроль двостороннє одностороннє двостороннє одностороннє впоперек вздовж впоперек вздовж впоперек вздовж впоперек вздовж волокон волокон волокон волокон волокон волокон волокон волокон 5,6 23,5 10,1 12,7 47,2 9,5/9,2 37,0 19,2 27,8/33,6 35,7 18,7 9,1 31,0 38,6 21,8 8,6/8,7 24,2/29,5 31,1 15,4 *Примітка. Значення міцності під час статичного згинання, визначені прикладанням навантаження зі сторони личкувального матеріалу (чисельник) або зі сторони деревинно-полімерної композиції (знаменник). 40 2 UA 101550 C2 Таблиця 2 Властивості деревинно-полімерних матеріалів, личкованих синтетичними матеріалами Запропонований спосіб Показники Межа міцності під час статичного згинання, МПа Водопоглинання, % Набрякання, % Контроль Личкування шаром подрібненого вторинного поліетилену двостороннє одностороннє двостороннє одностороннє двостороннє одностороннє Личкування поліетиленовою плівкою Личкування фенольною плівкою 5,6 13,2 11,2/12,3 10,0 9,1/9,5 13,2 10,3/10,0 23,5 12,9 17,5 23,3 25,5 7,4 19,6 10,1 9,1 10,0 8,8 14,2 5,4 13,3 *Примітка. Значення міцності під час статичного згинання, визначені прикладанням навантаження зі сторони личкувального матеріалу (чисельник) або зі сторони деревинно-полімерної композиції (знаменник). 5 10 15 Таким чином, личкування деревинно-полімерних матеріалів дає змогу суттєво підвищити їх механічні показники, зокрема межу міцності під час статичного згинання, а також значно покращить адгезію поверхні для подальшого опорядження матеріалів. Зовнішній личкувальний шар буде приховувати дефекти матеріалів у вигляді вм'ятин. У разі потреби забезпечується рівномірне нанесення лакофарбових покриттів на поверхню таких матеріалів. Джерела інформації: 1. Савицкий А.С., Терпугов М.А., Карцовник В.И. Производство древесностружечных плит на термопластичном связующем // Экспресс-информ.: Плиты и фанера. - Москва: ВНИПИЭИлеспром, 1991. - Вып. 12. - С. 12-17. 2. Патент Российской Федерации № 2314195. Способ получения влагостойких композитных плит из растительных отходов и полиэтилена / Скурыдин Ю.Г., Скурыдина Е.М. Заявл. 14.02.2005; Опубл. 20.07.2006. 3. Патент Российской Федерации № 2028941. Способ изготовления древесных плит на термопластичных связующих / Семочкин Ю.А.; Терпугов М.А.; Беликов В.В. Заявл. 10.03.1992; Опубл. 20.02.1995. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 1. Личкований деревинно-полімерний матеріал, одержаний гарячим пресуванням деревинних частинок із подрібненим вторинним поліетиленом, який відрізняється тим, що містить щонайменше один зовнішній личкувальний шар і один внутрішній шар, де внутрішній шар являє собою деревинно-полімерну композицію, в якій частка деревинних частинок становить 60 %, а вторинного поліетилену - 40 %, а для формування зовнішнього шару як личкувальний матеріал використовують листи лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або подрібнені відходи вторинного поліетилену. 2. Личкований деревинно-полімерний матеріал за п. 1, який відрізняється тим, що містить щонайменше два зовнішніх личкувальних шари, для формування яких як личкувальний матеріал використовують листи лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або подрібнені відходи вторинного поліетилену. 3. Личкований деревинно-полімерний матеріал за п. 1, який відрізняється тим, що частка зовнішнього личкувального шару з подрібнених відходів вторинного поліетилену у пакеті за масою становить 12,5 %, а внутрішнього шару - 87,5 %. 4. Личкований деревинно-полімерний матеріал за п. 2, який відрізняється тим, що частка зовнішніх личкувальних шарів із подрібнених відходів вторинного поліетилену у пакеті за масою становить 25 %, а внутрішнього шару - 75 %. 5. Спосіб виготовлення личкованого деревинно-полімерного матеріалу, що включає подрібнення та сушіння деревинних частинок, перемішування їх із подрібненим вторинним поліетиленом, формування деревинно-полімерної композиції, формування деревиннополімерного килима або брикета, його гаряче пресування і охолодження отриманого деревинно-полімерного матеріалу, який відрізняється тим, що формування деревинно 3 UA 101550 C2 5 10 15 полімерної композиції та завантаження її в прес для гарячого пресування здійснюють разом із личкувальним(и) шаром(ами), де піддають одночасному пресуванню та личкуванню. 6. Спосіб за п. 5, який відрізняється тим, що в процесі виготовлення личкованого деревиннополімерного матеріалу спочатку вкладають нижній лист лущеного шпону або струганого шпону або синтетичного шпону, або поліетиленової плівки, або шар подрібнених відходів вторинного поліетилену і на нього насипають шар деревинно-полімерної композиції. 7. Спосіб за п. 5, який відрізняється тим, що в процесі виготовлення личкованого деревиннополімерного матеріалу спочатку формують шар деревинно-полімерної композиції і на нього вкладають лист лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або шар подрібнених відходів вторинного поліетилену. 8. Спосіб за п. 5, який відрізняється тим, що в процесі виготовлення личкованого деревиннополімерного матеріалу спочатку вкладають нижній лист лущеного шпону або струганого шпону, або синтетичного шпону, або поліетиленової плівки, або шар подрібнених відходів вторинного поліетилену, на нього насипають шар деревинно-полімерної композиції і на нього вкладають верхній лист лущеного шпону, або струганого шпону, або синтетичного шпону, або шар подрібнених відходів вторинного поліетилену. 4 UA 101550 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюSheathed wood-polymer material and method of its manufacturing

Автори англійськоюBekhta Pavlo Antonovych, Liutyi Pavlo Volodymyrovych

Назва патенту російськоюОблицованный древесно-полимерный материал и способ его изготовления

Автори російськоюБехта Павел Антонович, Лютый Павел Владимирович

МПК / Мітки

МПК: B27N 3/06, B27N 3/00, B29C 43/20, B27N 3/02, B32B 21/00

Мітки: спосіб, деревинно-полімерний, личкований, матеріал, виготовлення

Код посилання

<a href="https://ua.patents.su/7-101550-lichkovanijj-derevinno-polimernijj-material-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Личкований деревинно-полімерний матеріал і спосіб його виготовлення</a>

Попередній патент: Спосіб, пристрій і зчитуваний комп’ютером носій для розв’язання проблем у шифруванні для радіоносія непідтвердженого режиму

Наступний патент: Спосіб виготовлення квадратних або прямокутних труб і пристрій для його здійснення (варіанти)

Випадковий патент: Спосіб лікування гострої емпієми плеври, ускладненої бронхоплевральними норицями