Спосіб вдування залізорудної сировини в доменну піч

Номер патенту: 119496

Опубліковано: 25.09.2017

Автори: Курпе Олександр Геннадійович, Зінченко Юрій Анатолійович, Науменко Олександр Сергійович, Руських Володимир Петрович, Пісмарьов Костянтин Євгенович, Кравченко Володимир Петрович

Формула / Реферат

1. Спосіб вдування залізорудної сировини в доменну піч, що включає вдування залізорудної сировини і пиловугільного палива (£ 70 мкм обох компонентів) за допомогою газу-носія роздільними потоками у фурми доменної печі із застосуванням гарячого повітряного дуття (1200 °C), збагаченого киснем (25-27 %), який відрізняється тим, що як газ-носій застосовують гарячі відновні гази або очищений від СО2 колошниковий газ з температурою 800-900 °C, один з яких вдувають в шахту доменної печі вище за зону когезії.

2. Спосіб за п. 1, який відрізняється тим, що кількість відновних газів, що вдувають в шахту доменної печі вище за зону когезії, становить 425-450 м3/т чавуну.

3. Спосіб за п. 1, який відрізняється тим, що подачу роздільними потоками у фурми залізорудної сировини і пиловугільного палива проводять дозовано з можливістю регулювання у процесі доменної плавки.

Текст

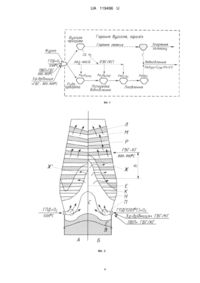

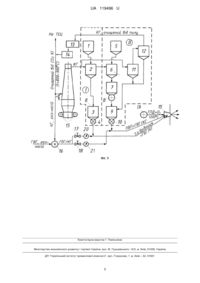

Реферат: Спосіб вдування залізорудної сировини в доменну піч включає вдування залізорудної сировини і пиловугільного палива ( 70 мкм обох компонентів) за допомогою газу-носія роздільними потоками у фурми доменної печі із застосуванням гарячого повітряного дуття (1200 °C), збагаченого киснем (25-27 %). Як газ-носій застосовують гарячі відновні гази або очищений від СО2 колошниковий газ з температурою 800-900 °C, один з яких вдувають в шахту доменної печі вище за зону когезії. UA 119496 U (12) UA 119496 U UA 119496 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії і може бути використана в доменній плавці і в безкоксовій металургії. Сучасна концепція технології доменного процесу передбачає використання в доменній печі тільки окускованої залізорудної сировини - агломерату, окатишів і трохи фракціонованої кускової руди [1]. Одним з перспективних напрямів диверсифікації технології доменного процесу є вдосконалення доменної плавки шляхом вдування у фурми первородних або техногенних дрібнодисперсних залізовмісних матеріалів. Такий спосіб був використаний в доменній плавці фірмою Kobe Steel і Інститутом металургії Аахенського технологічного університету (Німеччина) [2], в якому проводили вдування дрібнодисперсної залізорудної (з. р.) сировини, спільно з пиловугільним паливом (ПВП) для з'ясування відновлюваності вдуваної з. р. сировини. Використовувалася гематитова руда крупністю 48 мкм і ПВП крупністю менше 70 мкм. Встановлено, що при використанні як газу-носія азоту, ступінь відновлення збільшувався пропорційно збільшенню частки вугілля в суміші, а при використанні в якості газу-носія суміші CO – СО2 різного складу ступінь відновлення рудних частинок збільшився пропорційно збільшенню частки СО в суміші. З результатів досліджень [2] виходить, що ступінь відновлення і гранична кількість вдуваної з. р. сировини не високі. Очевидна необхідність інтенсифікації відновних процесів в горні шляхом збільшення кількості відновних газів в горні, підвищення температури горна і концентрації кисню в дутті. Окрім цього при сумісному вдуванні в суміші (з. р. сировини + ПВП) [2] утруднено зберегти у процесі доменної плавки вибране співвідношення вдуваних компонентів із-за різниці питомих вагів залізовмісної сировини і ПВП. Вказані недоліки частково усуваються у відомому способі [3] - прототип, в якому застосовують гаряче повітряне дуття (1200 °C), збагачене киснем (25-27 %); з. р. сировина і ПВП з гранулометрією, визначуваною розміром частинок 70 мкм і менше, подають роздільними потоками через трубки-сопла у фурми доменної печі, а як газ-носій застосовували азот або суміш газів CO - СО2 в різному співвідношенні, при цьому ступінь відновлення залежав від вмісту в газі-носієві відновного газу СО. До того ж при вдуванні з. р. сировини і ПВП поява СО в зоні циркуляції при піролізі частинок ПВП починається з відстані 250-300 мм від торця фурми, тобто спостерігається недолік відновного газу і відновлення в способі [3] відбувається не на всій протяжності зони циркуляції. Окрім цього в джерелі [3] при вдуванні в горно значних (100 кг/т і більше) кількостей з. р. дрібної сировини для зменшення надходження з шахти в горно не відновленого заліза виводять із структури стовпа шихти частину з. p. матеріалів, рівну кількості вдуваної в горно з. р. дрібної сировини. Але така технологія не ефективна щодо підвищення продуктивності печі і зниження витрати коксу. У основу корисної моделі поставлено задачу удосконалити спосіб вдування залізорудної сировини в доменну піч, в якому за рахунок зміни умов здійснення вдування забезпечується підвищення ефективності доменної плавки і підвищення продуктивності печі. Для вирішення поставленої задачі в способі вдування залізорудної сировини в доменну піч, який включає вдування залізорудної сировини і пиловугільного палива ( 70 мкм обох компонентів) за допомогою газу-носія роздільними потоками у фурми доменної печі з використанням гарячого повітряного дуття (1200 °C), збагаченого киснем (25-27 %), відповідно до корисної моделі як газ-носій застосовують гарячі відновні гази (ГВГ) або очищений від СО 2 колошниковий газ (КГ) з температурою 800-900 °C, крім цього кількість відновних газів, що 3 вдувають в шахту доменної печі вище за зону когезії становить 425-450 м /т чавуну, а подачу роздільними потоками у фурми залізорудної сировини і пиловугільного палива проводять дозовано з можливістю регулювання у процесі доменної плавки. Спосіб вдування залізорудної сировини в доменну піч пояснюється малюнками на Фіг. 1, 2, 3, де на Фіг.1 показаний механізм протікання реакцій відновлення в зоні циркуляції при вдуванні роздільними потоками залізорудної сировини і пиловугільного палива газом-носієм (ГВГ або КГ), нагрітими до 800-900 °C; на Фіг. 2 показано місце вдування гарячих відновних газів або колошникового газу вище за зону когезії, а також схематично представлена структура стовпа шихти і основні зони в доменній печі при різних способах плавки; на Фіг. 3 показана схема підготовки і вдування залізорудної сировини і пиловугільного палива у фурму доменної печі. Реакції відновлення в зоні циркуляції (Фіг. 1) при застосуванні гарячих відновних газів або очищеного від СО2 колошникового газу в якості газу-носія починаються від торця фурми, на відміну від [2] і [3], оскільки в зону циркуляції разом з нагрітим газом-носієм (800-900 °C) 1 UA 119496 U 5 10 15 20 25 30 35 40 45 50 55 вдуваються нагріті газом-носієм протягом транспорту до 600 °C і більше залізорудна сировина і пиловугільне паливо, крупність яких менше 70 мкм, що сприяє початку реакцій відновлення відразу у фурми, минуючи стадію прогрівання, на відміну від [2] і [3], тобто використовується вся протяжність зони циркуляції, що сприяє збільшенню ступеня відновлення. У пропонованому способі механізм протікання реакцій відновлення в зоні циркуляції проходить згідно принципу А.А. Байкова ступінчасто шляхом переходу від вищих оксидів до нижчих (Фіг. 1): Fe2O3(тв) Fe3O4(тв) FeO(тв) FeO(p) Fe. Реакції протікають під дією відновних газів, що утворюються при згоранні частинок ПВП, і відновників, що додатково надходять в якості газу-носія (ГВГ або КГ), що сприяє інтенсифікації процесу відновлення вдуваної з. р. сировини. Відбувається відновлення з. р. сировини до вюстита FeO(тв), плавлення FeO(p) і відновлення до Fe вуглецем коксу, що поступає в горно з коксової насадки. Використання як газу-носія ГВГ або КГ збільшує в горні вміст відновних газів, підвищує температуру горна, зростає ступінь відновлення заліза. Вдування відновних газів в шахту печі (Фіг. 2) проводять вище за зону когезії - в зону твердофазного відновлення. Зміни структури стовпа шихти і основних зон, що відбуваються, в доменній печі при різних способах плавки на Фіг. 2, де А - звичайна плавка; Б - плавка з вдуванням з. р. сировини, ПВП з газом-носієм ГВГ або КГ і вдування в шахту печі ГВГ або КГ в 3 кількості 425-450 м /т чавуну; В - чавун; Г - шлак; С - зона нерухомого шару коксу (коксовий тотерман); Е - зона рухомого шару коксу (рухома коксова насадка); Ж і Ж' - зони когезії; Р - зона твердофазного відновлення; К - шари залізорудних матеріалів в пластичному поляганні в зоні когезії Ж і Ж"; Л - шари кускових залізорудних матеріалів в сухій частині шахти; М - шари коксу в сухій частині шахти; Н - шари коксу в зоні когезії; П - зона циркуляції. На Фіг. 2 видно, що порівняно із звичайною плавкою А, в пропонованому способі Б відбуваються зміни в структурі стовпа шихти і в основних зонах доменної печі. У пропонованому способі, щоб зменшити надходження в горно не відновленого заліза і не знижувати при цьому рудне навантаження за рахунок виводу як в [2] і [3] із структури стовпа шихти частини з. р. сировини, рівним кількості вдуваної в горно руди, проводять вдування в шахту ГВГ або КГ. Це сприяє збільшенню вмісту в зоні твердофазного відновлення - в зоні Р відновних газів, що у свою чергу сприяє збільшенню ступеня непрямого відновлення оксидів заліза в шахті печі. Це приводить до зменшення надходження в горно не відновлених оксидів заліза, що сприяє збільшенню ступеня відновлення в горні вдуваної з. р. сировини і збільшенню продуктивності доменної печі на величину заліза, що міститься, у вдуваній з. р. сировині, наприклад, при вдуванні 100-200 кг/т чавуну з. р. сировини з вмістом в нім заліза ~70 % зростання продуктивності печі складе 70-140 кг/т чавуну. На відміну від зони когезії Ж' при звичайній плавці, що має W-подібну форму, в пропонованому способі в умовах поліпшення газопроникності за рахунок підвищення зони когезії Ж набуває V-подібну форму, яка забезпечує максимальну газопроникність в цій зоні. Малий інтервал температур розм'якшення залізорудних матеріалів в даному випадку скорочує довжину "коксових вікон" Н, що також сприяє підвищенню газопроникності зони когезії Ж на відміну від зони когезії Ж' при звичайній плавці А (Фіг. 2). Перевагою V-подібної форми зони когезії на відміну від W-подібної при звичайній плавці є віддаленість стінок доменної печі від високотемпературних газових потоків, що скорочує втрати тепла з охолоджуваною водою і знижує витрату коксу. Підготовка і вдування з. р. сировини і ПВП у фурми доменної печі пояснюється малюнком (Фіг. 3), на якій І - блок-схема підготовки залізорудної сировини, II - блок-схема вуглепідготовки (використовують підготовку пиловугільного палива - ПВП, що існує на металургійних заводах). У блок-схемі І встановлені: 1 - бункер початкової з. р. сировини (70 мкм); 2 - сушка з. р. сировини; 3 - бункер сухої з. р. сировини з дозатором 4. У блок-схемі II встановлені: 5 - бункер вугілля; 6 - сушка вугілля; 7 - бункер сухого вугілля; 8 - млин; 9 - бункер сухого подрібненого вугілля (ПВП) з дозатором 10; 11 і 12 - циклони очищення колошникового газу (КГ) від пилу. Окрім блок-схем І і II встановлені 13 - очищення КГ від СО2; 14 - нагрівання КГ (800-900 °C); 15 фурма (фурмений пояс); 16 - перемикач потоку використовуваного газу-носія; 17, 18 - дросельні клапани на лінії вдування газом-носієм з. р. сировини і ПВП з витратомірами газу-носія 20 і 21 відповідно; 19 - газодувка. Спосіб, що пояснюється малюнками (Фіг. 1, 2, 3), здійснюється таким чином. У блок-схемі І (Фіг. 3) початкова з. р. сировина (70 мкм) з бункера 1 поступає в бункер 2, в якому проводять сушку КГ (колошниковими газами), що відходять з доменної печі, з температурою близько 2 UA 119496 U 5 10 15 20 25 30 35 40 45 300 °C і більше. Висушену залізорудну сировину (вологість ~2 %) подають в бункер 3 сухої залізорудної сировини. У блок-схемі II проводять вуглепідготовку в наступному порядку. Початкове вугілля з бункера 5 передають на сушку колошниковим газом в бункер 6, з якого сухе вугілля (вологість 23 %) перевантажують в бункер 7, з якого через млин 8 подрібнене вугілля (

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21B 5/06

Мітки: доменну, вдування, спосіб, залізорудної, піч, сировини

Код посилання

<a href="https://ua.patents.su/7-119496-sposib-vduvannya-zalizorudno-sirovini-v-domennu-pich.html" target="_blank" rel="follow" title="База патентів України">Спосіб вдування залізорудної сировини в доменну піч</a>

Попередній патент: Формувач періодичної послідовності з перенастроюваною тривалістю імпульсів і паузи і програмованою затримкою початку формування відносно стартового імпульсу

Наступний патент: Формувач періодичної послідовності з перенастроюваною тривалістю імпульсів і паузи і програмованою затримкою початку формування відносно стартового імпульсу

Випадковий патент: Спосіб розробки покладів нафти у неоднорідних за проникністю колекторах