Нагрівальний колодязь з верхнім пальником

Номер патенту: 12082

Опубліковано: 16.01.2006

Автори: Ротару Іон Теодорович, Білик Володимир Миколайович, Любимов Іван Михайлович, Коваленко Іван Михайлович, Лозова Валентина Андріївна, Романенко Володимир Ілліч, Сокуренко Анатолій Валентинович, Шеремет Володимир Олександрович, Кекух Анатолій Володимирович, Тряпічкін Михайло Георгійович, Кібець Михайло Олександрович

Формула / Реферат

1. Нагрівальний колодязь з верхнім пальником, який містить робочу камеру, кришку, пальник з інжектором підігрітого повітря, димовідвідний канал з відбивною стінкою у центрі, надрекуперативну камеру, канал подавання підігрітого повітря від рекуператора до інжектора пальника, рекуператор з насадкою, яка утримує димовий тракт з вертикальних керамічних труб, і повітряний тракт, що розділений по ярусах горизонтальними керамічними перегородками, який відрізняється тим, що між димовим і повітряним трактом верхнього ярусу насадки рекуператора виконані сполучувальні канали по периметру верхнього торця труб шириною 0,1-0,7 від їх внутрішнього діаметра.

2. Нагрівальний колодязь з верхнім пальником за п. 1, який відрізняється тим, що сполучувальні канали у кількості 0,015-0,075 від числа труб верхнього ярусу розміщені у шаховому порядку у непарних з боку каналу подавання підігрітого повітря поперечних рядах насадки.

Текст

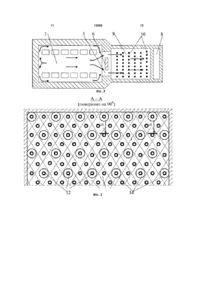

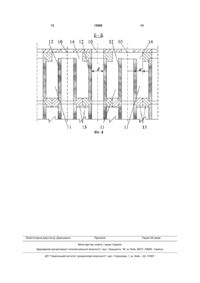

1. Нагрівальний колодязь з верхнім пальником, який містить робочу камеру, кришку, пальник з інжектором підігрітого повітря, димовідвідний 3 кими частинками і пилом, які виносять продукти згоряння з колодязя і які осідають тут за рахунок сили інерції при повороті потоку на 180°. Це збільшує аеродинамічний опір димового тракту і за нестачею тяги навіть при повному відкриванні шибера на димар колодязь вимушені зупиняти на ремонт. Найбільш близьким за технічною сутністю та ефектом, що досягається, до нагрівального колодязя з верхнім пальником, який заявляється, є нагрівальний колодязь, що містить робочу камеру, кришку, пальник з інжектором підігрітого повітря у торцевій стінці робочої камери з боку рекуператора, димовідвідний канал з відбивною стінкою в центрі, надрекуперативну камеру, канал для подавання підігрітого повітря від рекуператора до інжектора пальника, рекуператор з насадкою, яка утримує димовий тракт з вертикальних керамічних труб і повітряний тракт, що розділений по ярусах горизонтальними керамічними перегородками, причому відбивна стінка у вигляді прямокутного паралелепіпеда шириною 1/7-1/5 від ширини димовідвідного каналу і довжиною 1/2-3/4 від його довжини встановлена на повну висоту каналу [патент України № 38021 А МКВ С 21 Д 9/70] - прототип. Недоліками відомого нагрівального колодязя є підвищені питома витрата палива на нагрівання, втрати металу з окалиною та угаром, брак при прокатуванні і концентрація оксидів азоту у продуктах згоряння. Це пояснюється наступним. Температура підігріву повітря у рекуператорі звичайно складає до 450-600°С і при своєму русі до пальника воно додатково знижує свою температуру за рахунок теплопередавання крізь стінки повітряного каналу, підсмоктування атмосферного повітря крізь нещільності його кладки, змішування з компресорним повітрям в інжекторі. За такої температури повітря, що надходить на горіння, прибуток тепла з ним у робочу камеру у порівнянні з хімічним теплом палива є незначним, що обумовлює знижені показники використання палива і високий рівень його витрат на нагрівання металу. Кількість димових газів, що повертається у робочу камеру від відбивної стінки, становить біля 10-15% від кількості свіжих продуктів згоряння. Внутрішня рециркуляція, яку вони створюють у колодязі, у визначеному ступені знижує градієнт температур у робочому об'ємі і сприяє підвищенню якості нагріву. Однак при її кратності, що обмежена конструктивними характеристиками елементів робочої камери та особливостями її аеродинаміки, величиною 1,1-1,15, гарантоване забезпечення рівномірного прогрівання садки по довжині колодязя є неможливим. Тому спостерігаються випадки оплавлення головної частини зливків, видавання з колодязя недогрітих зливків. Прокатка таких зливків супроводжується браком заготовок. Застосування у цих умовах такого технологічного заходу, як вирівнювання прогрівання садки шляхом подовження періоду витримки при контрольній температурі, знижує продуктивність колодязя, вимагає додаткових витрат палива, збільшує втрати металу з окалиною та угаром. 12082 4 Висока концентрація азоту та кисню, а також яскраво виражений максимум температур у фронті полум'я факела при спалюванні палива з підігрітим повітрям створює передумови для протікання ендогенної реакції: N2+O2=NO і підвищених викидів "повітряних" оксидів азоту з продуктами згоряння. Задачами, на рішення яких спрямований дійсний винахід, є зміна конструкції нагрівального колодязя з верхнім пальником шляхом виконання у верхньому ярусі насадки рекуператора сполучувальних каналів між димовим та повітряним трактом при раціональному їх розміщенні та розмірах, що дозволяє підвищити температуру повітря, яке надходить на горіння, покращити теплообмін у робочій камері, підвищити рівномірність нагрівання металу, знизити питому витрату палива, втрати металу з окалиною та угаром, брак при прокатуванні і рівень викидів оксидів азоту з продуктами згоряння, що відходять з агрегату. Технічний результат досягається тим, що нагрівальний колодязь з верхнім пальником, який містить робочу камеру, кришку, пальник з інжектором підігрітого повітря, димовідвідний канал з відбивною стінкою у центрі, надрекуперативну камеру, канал подавання підігрітого повітря від рекуператора до інжектора пальника, рекуператор з насадкою, яка утримує димовий тракт з вертикальних керамічних труб і повітряний тракт, що розділений по ярусах горизонтальними керамічними перегородками, відповідно винаходу між димовим і повітряним трактом верхнього ярусу насадки рекуператора виконані сполучувальні канали по периметру верхнього торця труб шириною 0,1-0,7 від їх внутрішнього діаметра, причому сполучувальні канали у кількості 0,015-0,075 від числа труб верхнього ярусу розміщені у шаховому порядку у непарних з боку каналу подавання підігрітого повітря поперечних рядах насадки. Між сукупністю істотних ознак винаходу і технічним результатом, що досягається, існує причинно - наслідковий зв'язок, тому що саме виконання сполучувальних каналів між димовим та повітряним трактом верхнього ярусу насадки рекуператора по периметру верхнього торця труб шириною 0,1-0,7 від їх внутрішнього діаметру у кількості 0,015-0,075 від числа труб верхнього ярусу і розміщення їх у шаховому порядку у непарних з боку каналу подавання підігрітого повітря поперечних рядах насадки дозволило здійснити зовнішню рециркуляцію продуктів згоряння, що відібрані з димового тракту рекуператора у повітряний тракт пальника; підвищити температуру повітря, що надходить на горіння; збільшити обімну витрату газів, які надходять у робочу камеру через пальник; виконувати спалювання палива у середовищі суміші повітря і рециркулята зі зниженою концентрацією кисню. Змішування повітря, що відбирається з рекуператора, з високо температурним рециркулятом та підвищення за рахунок цього його температури збільшує прихід тепла з ним у робочу камеру колодязя і дозволяє знизити на відповідну величину витрату палива. Зростання швидкості руху пічних газів у робочому об'ємі зі збільшенням кількості 5 газів, що введені через пальник, інтенсифікує конвективну тепловіддачу, знижує перепад температур у колодязі, що дозволяє скоротити тривалість нагріву зливків, зменшити питому витрату палива на нагрів та окалиноутворення. Підвищення рівномірності нагріву дозволяє попередити як перегрів та оплавлення, так і недогрів зливків, а зменшення окалиноутворення знижує небезпеку розкриття підкоркових дефектів структури зливка на стані, що у комплексі дозволяє знизити брак при прокатці. Подавання рециркулята у суміші з повітрям на спалювання палива знижує максимум температур та вирівнює їх по довжині факела, зменшує вміст кисню і азоту у зоні реакції та час перебування продуктів при високих температурах. Ці фактори дозволяють різко (до 60%) знизити концентрацію та валові викиди "повітряних" оксидів азоту з продуктами згоряння [Иссерлин A.C. Основы сжигания газового топлива: Справочное пособие. - Л.: Недра, 1987. - с. 106]. Для визначення відповідності технічного рішення, що заявляється, критерію "Винахідницький рівень" було проведено пошук по науково - технічній літературі та патентній документації [основний індекс С 21 Д 9/70; 9/00; 11/00; 1/74; F 27 В 1/26; F 27 Д 7/00; 19/00; 13/12]. Оскільки відомих технічних рішень із подібними ознаками, які виконують функцію, що заявляється, не виявлено, технічне рішення відповідає критерію "Винахідницький рівень". Сутність винаходу пояснюється графічними матеріалами, на яких зображені на Фіг.1 вертикальний розріз колодязя по подовжній осі зі схемою руху продуктів згоряння та повітря, на Фіг.2 горизонтальний розріз його на рівні верху кладки рекуператора, на Фіг.3 горизонтальний розріз ділянки верхнього ярусу насадки рекуператора біля каналу подавання підігрітого повітря на рівні верхнього торця керамічних труб, на Фіг.4 вертикальний розріз ділянки верхнього ярусу насадки рекуператора по керамічних трубах непарного з боку каналу подавання підігрітого повітря поперечного ряду. Нагрівальний колодязь складається з робочої камери 1, кришки 2, пальника 3 з інжектором 4 підігрітого повітря, димовідвідного каналу 5, відбивної стінки 6 у центрі димовідвідного каналу, надрекуперативної камери 7, каналу 8 подавання підігрітого повітря від рекуператора до інжектора пальника, рекуператора 9 з насадкою, що утримує димовий 10 та повітряний 11 тракти. Димовий тракт 10 виконаний вертикальними керамічними трубами 12, а повітряний тракт 11 розділений по ярусах горизонтальними керамічними перегородками 13. Між димовим 10 та повітряним 11 трактами верхнього ярусу насадки рекуператора виконані сполучувальні канали 14 по периметру верхнього торця труб 12 шириною "a", що відповідає 0,1-0,7 від внутрішнього діаметру "d" труби. Сполучувальні канали 14 у кількості 0,015-0,075 від числа труб 12 верхнього ярусу розташовані у шаховому порядку у непарних (першому, третьому і т.д.) з боку каналу 8 подавання підігрітого повітря поперечних рядах насадки рекуператора 9. Нагрівальний колодязь працює наступним чином. На подину робочої камери 1 колодязя роб 12082 6 лять посад зливків, закривають кришку 2, подають паливо у пальник 3 і стиснуте повітря в інжектор 4 для подавання на спалювання підігрітого повітря. Відпрацьовані продукти згоряння видаляють з робочої камери 1 у димовідвідний канал 5. Встановлена по центру каналу 5 відбивна стінка 6 відтискує потік димових газів у робочій камері 1 до бічних стін і створює розподілене по периферії каналу 5 відведення продуктів згоряння. Відхідні продукти згоряння по центру потоку відбиваються від стінки 6, що спричиняє виникнення перед нею зони підвищеного тиску, рухаються нагору уздовж торцевої стіни колодязя до зони розрядження, що виникає біля витоку струменя з пальника 3, змішується зі свіжими продуктами згоряння, чим створюється внутрішня рециркуляція. З димовідвідного каналу 5 продукти згоряння надходять у надрекуперативну камеру 7, проходять по вертикальних керамічних трубах 12 димового тракту 10 рекуператора 9, підігрівають повітря і видаляються на димову трубу. Повітря подають у повітряний тракт 11 рекуператора 9, де воно проходить по ярусах насадки, що сформовані горизонтальними керамічними перегородками 13, і відводять у канал 8 подавання підігрітого повітря до інжектора 4. З димового тракту 10 рекуператора 9 через сполучувальні канали 14 у верхній ярус повітряного тракту 11, який відділений від нижче лежачого керамічними перегородками 13, за рахунок розрядження, що створює інжектор 4, відбирають частину димових газів, чим створюють зовнішню рециркуляцію продуктів згоряння. Суміш повітря з рециркулятом інжектором 4 по каналу 8 подають у пальник 3 і спалюють паливо з цією сумішшю у робочій камері 1. Після закінчення нагріву припиняють подавання палива і повітря в пальник 3, відкривають кришку 2 колодязя і виконують видачу зливків в прокат. При ширині сполучувальних каналів менш, ніж 0,1 від внутрішнього діаметра трубок, і кількості цих каналів менш, ніж 0,015 від числа трубок верхнього ярусу малий сумарний прохідний переріз сполучувальних каналів і підвищений їх аеродинамічний опір не дозволяє відібрати через них у повітряний тракт відпрацьовані продукти згоряння у кількості, що є достатньою для помітного підвищення температури повітря, яке надходить в пальник, та зниження нерівномірності температур у робочій камері, що не дає можливості знизити енерговитрати і покращити якість нагріву. Окрім того, у сполучувальних каналах шириною менш, ніж 0,1 від внутрішнього діаметру труб з-за низької швидкості руху осідають пил та рідкофазні частинки, що виносять продукти згоряння з робочого простору колодязя, і вже через декілька нагрівань, особливо при збільшенні відносно нормативного часу перебування зливків у колодязі у очікуванні прокату, вони практично закупорюють зазор для відбору рециркулята по периметру торця труби. При ширині сполучувальних каналів більш, ніж 0,7 від внутрішнього діаметру труби і їх кількості більш, ніж 0,075 від числа труб верхнього ярусу внаслідок обмеженої пропускної здатності інжектора і різкого зростання кількості рециркулята, 7 який відбирається з димового тракту в повітряний, неприпустимо знижується надходження в інжектор повітря з рекуператора, що викликає недопал палива. Температура повітряне - рециркуляційної суміші на вході в інжектор при цьому перевищує межу його термічної стійкості (750°С), що призводить до жолоблення інжектора, до зупинки колодязя на ремонт або заміну пальника. Окрім того, при ширині сполучувальних каналів більш, ніж 0,7 від внутрішнього діаметру труб з-за перетікання через ці канали більшої частини диму у повітряний тракт зменшується відбір його в труби, знижується тепловіддача до повітря від труб відповідних вертикальних рядів димового тракту, що знижує ступінь підігріву повітря у рекуператорі у цілому. Розміщення сполучувальних каналів у непарних з боку каналу подавання підігрітого повітря поперечних рядах верхнього ярусу насадки у шаховому порядку обумовлено найбільшим наближенням їх до каналу подавання підігрітого повітря і максимальним використанням розрідження, що створює у ньому інжектор, для відбору рециркулята у повітряний тракт при одночасному забезпеченні механічної міцності та експлуатаційної стійкості насадки. Дослідно-промислові іспити запропонованої конструкції виконувалися на нагрівальних колодязях з верхнім пальником цеха "Блюмінг - 2" ВАТ "Криворіжсталь". На подину колодязя біля бічних стін робочої камери, розміри якої 9850х3654х3500мм, виконують посад 12 зливків по 12,5т або 16 зливків по 8,5т. У залежності від марки сталі, початкової температури і маси зливків за технологічною інструкцією призначають тривалість і кінцеву температуру нагрівання. Спалювання коксо-доменного газу з теплотою згоряння 7,17,2МДж/м3 здійснюють з повітрям, що підігріте у рекуператорі до 450-550°С. Відбивною стінкою з горизонтальним перерізом 600х600мм, що встановлена по центру димовідвідного каналу на повну його висоту, створюються спрямовані біля бічних стін колодязя потоки продуктів згоряння і повертання частини відпрацьованих газів на внутрішню рециркуляцію. Габаритні розміри насадки рекуператора 5395х3580х4264мм. Димовий тракт насадки виконаний з 4030 штук шамотно-корундових та шамотних восьмигранних труб з еквівалентним внутрішнім діаметром 108мм, зовнішнім - 140мм, висотою 387мм кожна. Вони встановлені у 403 вертикальних ряди по 10 труб у кожному при відстані між осями рядів 304мм. Повітряний тракт насадки розділений перегородками з фасонних керамічних виробів на 10 ярусів з висотою для проходу повітря 356мм у кожному. Ці яруси формують три послідовні ходи рекуператора за напрямом руху повітря і включають: верхній - 4 яруси; середній і нижній - по 3 яруси насадки. На кожному 5 дослідних колодязів між димовим і повітряним трактом верхнього ярусу насадки 12082 8 рекуператора виконані сполучувальні канали по периметру верхнього торця труб, які розміщені у шаховому порядку у непарних з боку каналу подавання підігрітого повітря поперечних рядах насадки. Наведені в табл. 1 значення ширини сполучувальних каналів та їх числа вибрані для граничних відношень, що заявляються, їх ширини до внутрішнього діаметра труби та їх кількості до загального числа труб у верхньому ярусі насадки, у середині діапазону співвідношень, що заявляється, і за його межами. Після посаду зливків у колодязь закривають кришку, підвищують температуру у робочій камері до контрольної при максимальній тепловій потужності, роблять витримку при цій температурі з поступовим зниженням витрати газу і за готовністю видають метал в прокат на стан "1300". У період нагріву реєструють параметри теплового режиму за показаннями приладів на тепловому щиті, температуру повітряне - рециркуляційної суміші перед інжектором за допомогою ХА - термопари у комплекті з потенціометром, склад відхідних продуктів згоряння у надрекуперативній камері і повітряне - рециркуляційної суміші перед інжектором за допомогою газоаналізатора "TESTO GmbH&Co". Після кожного нагріву визначають витрату палива за діаграмою витратоміра на щиті, температуру розкатів, отриманих з головної та донної частини зливків після останнього проходу на стані та обрізки на 1250 - т ножицях за допомогою пірометра "Смотрич", відбирають проби окалини зі зливків при видачі в прокат, фіксують випадки видавання в прокат оплавлених зливків та повертання недокатів зі стану на догрів у відділення нагрівальних колодязів, оцінюють число відбракованих заготовок і характер їх дефектів за даними ВТК. Для отримання порівняльних даних виконують нагрів металу у базовому колодязі з аналогічними теплотехнічними характеристиками. Результати нагріву садки з 16 зливків по 8,5т киплячої сталі з температурою посаду 800-810°С у дослідних колодязях (№№ 1-5) і у базовому (№6) наведені в табл. 1. Порівняльний аналіз результатів випробувань, у тому числі даних табл. 1, показує, що використання запропонованої конструкції колодязя у порівнянні з прототипом дозволяє знизити перепад температур по висоті нагрітого зливка у 1,5-1,6 рази, попередити оплавлення і недогрів зливків, знизити питому витрату палива на 20-22%, втрати металу з окалиною на 17-19%, брак прокату на 3035%, викиди оксидів азоту з продуктами згоряння на 37-42%. Впровадження запропонованої конструкції заплановано у відділенні нагрівальних колодязів цеху "Блюмінг - 2" в IV кварталі 2005р. після закінчення стадії промислових випробувань. 9 12082 10 Таблиця 1 Результати теплотехнічних випробувань і нагріву зливків у модернізованих і базовому колодязях Відносна в/d та фактична в, мм ширина сполучувального каналу №№ колодязів 1 0,71/77 Реконструйовані 2 3 4 5 Базовий 6 0,7/75 0,4/42 0,1/11 0,09/10 Відносна та факПитома Вміст NOx Температура Втрати тична Кратність витрата у продукгазів перед металу з Відбраковано кількість зовнішньої палива, тах згоінжектором, окалиною, заготовок сполучу рециркуляції кг у. ряння, °С кг/т вальних п./т %х104 каналів Нагрів зливків не виконувався з-за небезпе0,077/31 >750 >1,4 ки жолоблення інжектора пальника і появи недопалу палива 0,075/30 730-750 1,36-1,4 30,5 1,361 42 0,045/18 710-730 1,30-1,36 31,8 1,359 1 45 0,015/6 550-590 1,07-1,12 38,7 1,622 2 53 0,013/5 500-540 1,0-1,04 39,2 1,675 3 70 490-530 39,1 1,678 3 72 11 12082 12 13 Комп’ютерна верстка Д. Дорошенко 12082 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA soaking pit with upper burner

Автори англійськоюSokurenko Anatolii Valentynovych, Sheremet Volodymyr Oleksandrovych, Kekukh Anatolii Volodymyrovych, Rotary Ion Teodorovych, Romanenko Volodymyr Illich, Triapichkin Mykhailo Heorhiiovych, Liubymov Ivan Mykhailovych, Lozova Valentyna Andriivna, Kovalenko Ivan Mykhailovych, Kibetsi Mykhailo Oleksandrovych

Назва патенту російськоюНагревательный колодец с верхней горелкой

Автори російськоюСокуренко Анатолий Валентинович, Шеремет Владимир Александрович, Кэкух Анатолий Владимирович, Ротару Ион Теодорович, Романенко Владимир Ильич, Тряпичкин Михаил Георгиевич, Любимов Иван Михайлович, Лозовая Валентина Андреевна, Коваленко Иван Михайлович, Кибец Михаил Александрович

МПК / Мітки

МПК: C21D 9/70

Мітки: верхнім, нагрівальний, пальником, колодязь

Код посилання

<a href="https://ua.patents.su/7-12082-nagrivalnijj-kolodyaz-z-verkhnim-palnikom.html" target="_blank" rel="follow" title="База патентів України">Нагрівальний колодязь з верхнім пальником</a>

Попередній патент: Спосіб очищення трубопроводів від відкладів асфальтосмолопарафінів

Наступний патент: Вуглецева сталь

Випадковий патент: Машина пральна "альонушка-2"