Корпус підшипника з полімерного матеріалу

Формула / Реферат

1. Корпус подшипника из полимерного материала, имеющий петлеобразную часть с поперечным отверстием, содержащим сферически вогнутое кольцевое посадочное гнездо подшипника, предназначенное для подвижного удержания выпуклого внешнего кольца подшипника, и элементы крепления с монтажными отверстиями, отличающийся тем, что корпус содержит армирующую вставку, вплавленную между монтажными отверстиями, для удерживания внешнего кольца подшипника и вала, на котором монтируется подшипник.

2. Корпус подшипника по п. 1, отличающаяся тем, что дополнительно содержит средства заземления внутри корпуса, при этом средства заземления приспособлены для создания упругого электрического контакта между внешним кольцом подшипника и опорной поверхностью для обеспечения электрического заземления подшипника и вала, на котором крепится подшипник.

3. Корпус подшипника по п. 1, отличающаяся тем, что содержит индикаторные средства для обеспечения визуальной индикации достижения заранее заданной максимальной температуры корпуса подшипника.

4. Корпус подшипника по п.3, отличающийся тем, что содержит выемку для помещения индикаторных средств.

5. Корпус подшипника по п.1, отличающаяся тем, что армирующая вставка выполнена из металла.

Текст

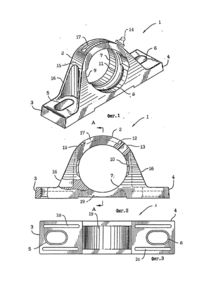

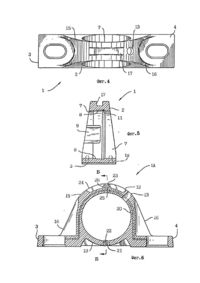

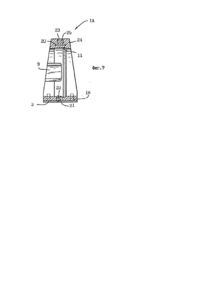

Настоящее изобретение относится к корпусам подшипников вращения и, в частности, к корпусам самоустанавливающихся антифрикционных шариковых и роликовых опорных и фланцевых подшипников. В некоторых областях применения корпусов подшипников, например, пищевой промышленности, корпуса подшипников подвергаются воздействию экстремальных факторов, таких как химическая коррозия, экстремальные изменения температуры, воздействие пара под высоким давлением. Для увеличения срока службы подшипников в этих условиях, корпуса их изготавливали из чугуна и никелировали или выполняли защитное покрытие из нержавеющей стали. Следствием этого была высокая стоимость производства этих корпусов. Однако и такие корпуса подшипников подвергались коррозии из-за отслаивания никелевого покрытия при неблагоприятных условиях. Другой проблемой, связанной с корпусами подшипников, изготавливаемыми из никелированного железа, является стоимость удовлетворяющего экологическим требованиям размещения производства бипродуктов. Известны подшипники из нейлона, упрочненного стеклом, или подобными полимеров [Патент США №3936099, кл. F 16 С 13/00, опублик. 1976; Патент США №4758101, кл. F 16 С 43/00, 35/07, F 16 Μ 13/00, опублик. 198f83. Однако, хотя эти материалы хорошо противостоят коррозии, корпуса подшипников из этих материалов не имеют достаточной жесткости и достаточно долговременного сохранения крутящего момента, чтобы предотвратить проворачивание подшипника в корпусе. Кроме того, эти материалы имеют недостаточное сопротивление ползучести, поглощению влаги и колебаниям температур, чтобы допустить их использование в вышеуказанных областях применения, и они вообще не допускаются к использованию в процессах пищевой обработки. Известен корпус подшипника из синтетического пластического материала [Патент США №3936099, кл. F 16 С 13/00, опублик. 1976]. Корпус подшипника содержит верхнюю петлеобразную часть и нижнюю часть с направленными наружу монтажными лапами, имеющими крепежные отверстия. Эти лапы могут быть выполнены в виде фланца. Для устранения смещения вала, закрепленного в антифрикционном подшипнике, гнездо для подшипника имеет сферически вогнутую поверхность. С ней совмещается выполненное с внешней выпуклой поверхностью внешнее кольцо подшипника. Формовка или отливка сферически вогнутой канавки в тех случаях, когда цельные корпуса подшипников изготавливались из железа, стали или упрочненного стеклом нейлона, не практиковались. В данном случае для изготовления сферически вогнутой канавки в корпусе подшипника была необходима дополнительная машинная обработка. Наиболее близким к заявляемому изобретению и взятым нами за прототип является корпус подшипника из полимерного материала [Патент США №3873167, кл. F 16 С 13/00, опублик. 1975], который имеет петлеобразную часть с поперечным отверстием, содержащим сферически вогнутое кольцевое посадочное гнездо подшипника, предназначенное для подвижного удержания выпуклого внешнего кольца подшипника, и элементы крепления. Чтобы избежать накопления заряда на вращающихся деталях, расположенных на валу, опирающемся на удерживаемый корпусом подшипник, необходимо заземление этих деталей. Полимерный корпус подшипника является изолятором, поэтому при его использовании необходимы специальные средства заземления, которые в предшествующем уровне техники не предусмотрены. Это опасно при работе устройства в атмосфере, насыщенной парами горючих материалов, таких как бензин," спирт, эфир и т.п., когда пробой электрического заряда, скопившегося на изолированных элементах конструкции, может вызвать воспламенение указанных паров. Другой опасностью при использовании полимерных корпусов подшипников предшествующего уровня техники, в частности прототипа, является отсутствие контроля за температурой подшипника. Поскольку прочностные характеристики полимерных материалов с повышением температуры падают очень быстро, любой перегрев подшипника может привести к аварийной ситуации. В основу настоящего изобретения поставлена задача создать корпус подшипника из полимерных материалов, в котором его новое конструктивное решение обеспечило бы повышенную безопасность работы подшипника при предельно допустимых нагрузках, вплоть до предела нагружения расположенного в нем подшипника, и исключило возможность неожиданного катастрофического разрушения корпуса подшипника при случайных перегрузках в процессе работы. Поставленная задача решается тем, что корпус подшипника из полимерного материала, имеющийпетлеобразную часть с поперечным отверстием, содержащим сферически вогнутое кольцевое посадочное гнездо подшипника, предназначенное для подвижного удержания выпуклого внешнего кольца подшипника, и элементы крепления с монтажными отверстиями, согласно изобретению, содержит армирующую вставку, вплавленную между монтажными отверстиями, для удержания внешнего кольца подшипника и вала, на котором монтируется подшипник. Такая конструкция, за счет наличия армирующей вставки обеспечивает недоступное для прототипа упрочнение тела корпуса подшипника и предотвращает катастрофическое полное разрушение корпуса подшипника вследствие усталости или превышения допустимой нагрузки. Дополнительно корпус подшипника содержит средства заземления внутри корпуса, при этом средства заземления приспособлены для создания упругого электрического контакта между внешним кольцом подшипника и опорной поверхностью для обеспечения электрического заземления подшипника и вала, на котором крепится подшипник. Такая конструкция предотвращает, в отличие от предшествующего уровня техники, возможное накопление заряда на подвижных деталях устройства, связанных с подшипником и валом, на котором монтируется подшипники, тем самым исключает возможное возникновение нежелательных электрических разрядов. Дополнительно корпус подшипника содержит индикаторные средства для обеспечения визуальной индикации достижения заранее заданной максимальной температуры корпуса подшипника. Предпочтительно при этом, чтобы корпус подшипника содержал выемку для помещения индикаторных средств. Такая конструкция помогает вовремя заметить достижение подшипником и корпусом подшипника предельно допустимой температуры и принять меры, чтобы предотвратить их перегрев и возможное разрушение. Предпочтительно, чтобы армирующая вставка была выполнена из металла. Такая конструкция, благодаря высоким прочностным характеристикам металла, полностью исключает возможность полного катастрофического разрушения корпуса подшипника вследствие усталости материала или превышения допустимых нагрузок. Таким образом, корпус подшипника из полимерного материала, согласно изобретению, обладает целым комплексом отличных от предшествующего уровня техники, в частности - от прототипа, признаков, который позволяет обеспечить безопасность работы подшипника при предельно допустимых нагрузках, вплоть до предела нагружения размещенного в нем подшипника, исключая при этом неожиданное катастрофическое разрушение корпуса подшипника при случайных перегрузках в процессе работы. На фиг. 1 представлен общий вид корпуса подшипника полимерного из полимерного материала; на фиг. 2 - то же, вид спереди, частично в разрезе; на фиг. 3 - то же, вид снизу; на фиг. 4 - то же, вид сверху; на фиг. 5 разрез А-А на фиг. 2; на фиг. 6 - поперечный разрез вида спереди второго варианта полимерного корпуса подшипника, являющегося предметом настоящего изобретения; на фиг. 7 - разрез Б-Б на фиг.6. Фиг. 1-5 иллюстрируют корпус подшипника 1, относящийся к классу опорных подшипников, который состоит из верхней петлеобразной части 2 и нижних, направленных наружу монтажных лап 3 и 4 с монтажными отверстиями 5 и 6 для крепления корпуса подшипника к опорной поверхности. Петлеобразная часть 2 имеет поперечное отверстие 7, содержащее сферически вогнутое кольцевое посадочное гнездо подшипника 8 для плотной посадки внешней сферической выпуклой поверхности внешнего кольца подшипника (не показан). Гнездо 8 подшипника удерживает внешнее кольцо подшипника, обеспечивая возможность его наклона и тем самым возможность саморегулировки подшипника, что допускает отклонение оси корпуса 1 подшипника относительно оси вала, опирающегося на подшипник. Как показано на фиг.5, гнездо 8 подшипника является кольцевым сегментом сферы, коаксиальным с поперечным отверстием 7, и имеет диаметр несколько больший, чем диаметр поперечного отверстия 7. Гнездо 8 подшипника имеет диаметрально и соосно расположенные посадочные пазы 9 и 10, высота которых равна толщине внешнего кольца подшипника. Радиальная глубина посадочных пазов 9 и 10 достаточна, чтобы обеспечить возможность наклона подшипника до 90° относительно его нормального положения в корпусе 1 подшипника. При последующем повороте подшипника в его нормальное положение внешнее кольцо подшипника садится с натягом в гнездо 8 подшипника и зажимается соосно вследствие меньшего диаметра сферически вогнутой поверхности. Гнездо 8 подшипника имеет кольцевую смазочную канавку 11 (фиг.1 и 5) для подачи смазки к шарикам или роликам подшипника через малые отверстия во внешнем кольце подшипника, размещенные вдоль смазочной канавки 11. Петлеобразная часть 2 имеет прилив 12 со смазочным отверстием 13 (фиг. 2 и 4), которое предназначено для введения в него штуцера 14 (фиг.1) для подачи смазки. Смазочная канавка 11 соединена со смазочным отверстием 13 для прохождения жидкости и находится с противоположной стороны гнезда относительно посадочных пазов 9 и 10, чтобы исключить вытекание смазки. Так как посадочные пазы 9 и 10 находятся спереди корпуса 1 подшипника, особенности размещения при монтаже могут потребовать "правой" или "левой" конфигурации корпуса подшипника, чтобы обеспечить как удобную смазку подшипника, так и удобную замену подшипника. Петлеобразная часть 2 имеет альтернативную монтажную площадку 15 (фиг. 1,2 и 4) для крепления штуцера 14 для смазки так, чтобы обеспечить "левое" размещение для смазки подшипника. Корпус 1 подшипника имеет упрочняющие ребра жесткости 16, которые выступают по бокам петлеобразной части 2 и частично охватывают монтажные отверстия в монтажных лапах 2 и 4, но оставляют достаточно места для монтажных болтов, гаечных ключей и других средств крепления. Как показано на фиг.5, петлеобразная часть 2 утоплена по отношению к основанию монтажных лап 3 и 4, чтобы обеспечить доступ гаечному ключу или другому инструменту к крепежному винту, эксцентрику или другому фиксирующему устройству, которое может использоваться для крепления подшипника к валу. Корпус 1 подшипника имеет сложную конфигурацию для обеспечения прочности и размерной точности при литье под давлением. Верхний рельефный канал 17, нижние рельефные каналы 18 и цилиндрический рельефный элемент 19 служат для контроля площади поперечного сечения корпуса 1 подшипника. В результате корпус подшипника может отливаться под давлением как не требующий дополнительной механической обработки опорный корпус подшипника. Корпус 1 (фиг.6 и 7) подшипника имеет металлическую армирующую вставку 20, которая вплавлена в тело детали. Металлическая армирующая вставка 20 находится между монтажными отверстиями 5 и 6 монтажных лап 3 и 4 и проходит через петлеобразную часть корпуса, чтобы обеспечить дополнительное ограничение внешней поверхности подшипника и вала, на котором смонтирован подшипник, в случае катастрофического разрушения подшипника. Поэтому металлическую армирующую вставку 20 можно рассматривать как деталь, обеспечивающую безопасность узла. Корпус 1 подшипника имеет также нажимную пружину 21 для упругого контакта между внешней поверхностью подшипника и опорной поверхностью для заземления подшипника и вала, на котором крепится подшипник. Вместо нажимной пружины 21 может быть использована плоская пружина или другой вид электрического контакта, обеспечивающий заземление. Корпус 1 подшипника отливается с отверстием 22, которое может быть смещено относительно оси, как показано на фиг. 7, чтобы избежать перекрытия со смазочной канавкой 11.. Индикаторная выемка 23 предусмотрена в верхней части 24 корпуса, как показано на фиг. 6 и 7, или в другом удобном для наблюдения месте. В эту выемку вставлен материал 25, являющийся индикатором температуры. В индикаторную выемку могут быть залиты с последующим затвердеванием или вставлены в эту выемку в виде таблетки различные эвтектические сплавы, например, сплав из 18,1% висмута, 36,2% свинца и 45,7% олова с точкой плавления 152°С. Плавление и вытекание такого эвтектического сплава с заранее выбранной температурой плавления обеспечивает визуальную информацию о том, что подшипник работает за пределами его максимально допустимой рабочей температуры. Существуют и другие подходящие материалы для индикации температуры, которые или плавятся, или меняют цвет в зависимости от достигаемой температуры. Например, Tempil Pellets, Tempillabels и TempAlarm, поставляемые фирмой Tempil Division, Big Three Industries, Inc., могут быть использованы там, где раньше применялись эвтектические сплавы. Буртик 26 выемки для индикатора температуры может быть изготовлен с прорезью, чтобы индикаторный материал 25 вытекал из индикаторной выемки 23, усиливая визуальную информацию о том, что достигнута максимально допустимая температура. Предпочтительным материалом для цельного монолитного тела корпуса подшипника является материал, выбранный из группы, в которую входят в основном пол-исульфоны, полиэфиркетоны и полифтала-миды. Заявитель нашем, что полисульфон Udel P-1700 (с или без упрочняющих наполнителей), поставляемый фирмой Amoco Performence Products, наиболее подходит для изготовления качественного корпуса подшипника, являющегося предметом данного изобретения. Этот материал допускает стерилизацию и удовлетворяет стандартам пищевой промышленности на материалы, вступающие в контакт с пищевыми продуктами. Испытания корпуса подшипника, проведенные заявителем, позволили установить, что он обладает значительно лучшим сочетанием следующих характеристик: жесткости, долговременного сохранения крутящего момента, сопротивления ползучести, поглощению влаги, термическим отклонениям, отслаиванию и коррозии. Были проведены различные варианты прочностных испытаний, сравнивались образцы описанного выше варианта изобретения с образцами корпусов подшипников из упрочненного нейлона и чугуна. Эксплуатационные характеристики образцов были измерены как функции радиальной нагрузки и длительности испытания. Важно, что заявитель установил, что описанный выше выбранный вариант показал приемлемые потери крутящего момента при больших радиальных нагрузках в течение длительного периода времени В отличие от этого, корпуса подшипников, изготовленные из упрочненного нейлона, который изначально имел немного меньший крутящий момент по сравнению с выбранным вариантом, теряли почти весь крутящий момент при тех же радиальных нагрузках в течение того же периода времени. В результате подшипники в таких корпусах имели возможность проворачиваться и прецесси-ровать относительно корпуса. Отобранные результаты испытаний, демонстрирующие эти коренные различия, приведены в таблице. Кроме того, корпус подшипника из полимерного материала, являющийся предметом настоящего изобретения, обеспечивает достаточную прочность, чтобы нести нагрузки вплоть до предела нагружения вставленного в него подшипника и удовлетворять размерным требованиям. Полимерный корпус подшипника может работать при достаточно высоких температурах с достаточным сохранением крутящего момента подшипника и обеспечивает устойчивость к температурным отклонениям в течение длительного срока службы. Корпус подшипника прост в изготовлении при разумной стоимости производства. Цельная металлическая вставка для обеспечения безопасности, арматура, электрическое заземление и индикатор температур могут быть соединены с полимерным корпусом как одно целое.

ДивитисяДодаткова інформація

Назва патенту англійськоюPolymer bearing housing

Автори англійськоюWASKIEWICZ Walter P.

Назва патенту російськоюКорпус подшипника из полимерного материала

Автори російськоюВаскиевич Вальтер П.

МПК / Мітки

МПК: F16C 17/04

Мітки: матеріалу, полімерного, підшипника, корпус

Код посилання

<a href="https://ua.patents.su/7-19670-korpus-pidshipnika-z-polimernogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Корпус підшипника з полімерного матеріалу</a>

Попередній патент: Різець соломко

Наступний патент: Спосіб запалювання агломераційної шихти

Випадковий патент: Спосіб стабілізації кутового руху літальнього апарату