Корпус підшипника з полімерних матеріалів

Формула / Реферат

1. Корпус подшипника из полимерного материала, имеющий петлеобразную часть с поперечным отверстием, содержащим сферически вогнутое кольцевое посадочное гнездо подшипника, предназначенное для подвижного удержания выпуклого внешнего кольца подшипника, и элементы крепления, отличающийся тем, что корпус выполнен цельным в виде монолитной детали, отлитой под давлением из материала, выбранного из группы полисульфонов, полиэфиркетонов и полифталамидов, причем монолитная деталь выполнена с элементами крепления, имеющими монтажные отверстия для крепления корпуса подшипника к опорной поверхности, гнездо подшипника имеет диаметрально противоположные, расположенные вдоль оси поперечного отверстия пазы для облегчения введения внешнего кольца подшипника в гнездо подшипника, а указанные монтажные отверстия снабжены металлическими упрочняющими приспособлениями для упрочнения монтажных отверстий и повышения устойчивости корпуса подшипника.

2. Корпус подшипника по п.1, отличающийся тем, что монтажные отверстия в цельной монолитной детали корпуса выполнены в виде продольных прорезей для введения монтажных болтов и металлических приспособлений, включая металлические вставки, жестко установленные в каждую продольную прорезь.

3. Корпус подшипника по п.1, отличающийся тем, что гнездо подшипника имеет кольцевую смазочную канавку для подачи смазки в смазочные отверстия во внешнем кольце подшипника, выполненную с противоположной стороны от пазов, а корпус содержит средства для подачи смазки, соединенные с кольцевой смазочной канавкой.

4. Корпус подшипника по п.3, отличающийся тем, что средства для подачи смазки включают по меньшей мере один прилив на корпусе подшипника, имеющий смазочное отверстие для введения штуцера для подачи смазки, при этом смазочное отверстие соединено с кольцевой смазочной канавкой.

5. Корпус подшипника по п.1, отличающийся тем, что корпус подшипника выполнен из полимерного материала, содержащего наполнитель для упрочнения.

Текст

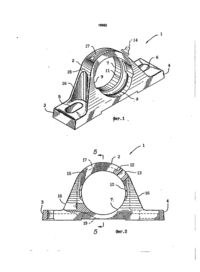

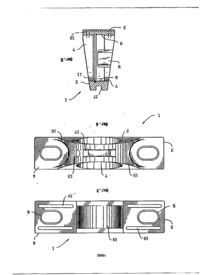

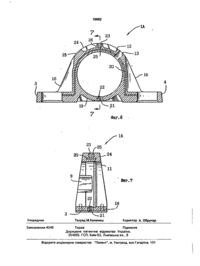

1. Корпус подшипника из полимерного материала, имеющий петлеобразную часть с поперечным отверстием, содержащим сферически вогнутое кольцевое посадочное гнездо подшипника, предназначенное для подвижного удержания выпуклого внешнего кольца подшипника, и элементы крепления, отличающийся тем, что корпус выполнен цельным в виде монолитной детали, отлитой под давлением из материала, выбранного из группы полисульфонов, полиэфиркетонов и полифталамидов, причем монолитная деталь выполнена с элементами крепления, имеющими монтажные отверстия для крепления корпуса подшипника к опорной поверхности, гнездо подшипника имеет диаметрально противоположные, расположенные вдоль оси поперечного отверстия пазы для облегчения введения внешнего кольца подшипника в гнездо подшипника, а указанные монтажные от верстия снабжены металлическими упрочняющими приспособлениями для упрочнения монтажных отверстий и повышения устойчивости корпуса подшипника. 2. Корпус подшипника по п.1, о т л и ч аю щ и й с я тем, что монтажные отверстия в цельной монолитной детали корпуса выполнены в виде продольных прорезей для введения монтажных болтов и металлических приспособлений, включая металлические .вставки, жестко установленные в каждую продольную прорезь. 3. Корпус подшипника по п.1, о т л и ч аю щ и й с я тем, что гнездо подшипника имеет кольцевую смазочную канавку для подачи смазки в смазочные отверстия во внешнем кольце подшипника, выполненную с противоположной стороны от пазов, а корпус содержит средства для подачи смазки, соединенные с кольцевой смазочной канавкой. 4. Корпус подшипника по п.З, о т л и ч а ю щ и й с я тем, что средства для подачи смазки включают по меньшей мере один прилив на корпусе подшипника, имеющий смазочное отверстие для введения штуцера для подачи смазки, при этом смазочное отверстие соединено с кольцевой смазочной канавкой. 5. Корпус подшипника по п. 1, о т л и ч аю щ и й с я тем, что корпус подшипника выполнен из полимерного материала, содержащего наполнитель для упрочнения. Настоящее изобретение относится к корпусам подшипников вращения и, в частности, к корпусам самоустанавливающихся антифрикционных шариковых и роликовых опорных и фланцевых подшипников. В некоторых областях применения корпусов подшипников, например, пищевой промышленности, корпуса подшипников подвергаются воздействию экстремальных факторов, таких как химическая коррозия, 19662 экстремальные изменения температуры, воздействие пара под высоким давлением. Для увеличения срока службы подшипников в этих условиях, корпуса их изготавливали из чугуна и никелировали или выполняли 5 защитное покрытие из нержавеющей стали. Следствием этого была высокая стоимость производства этих корпусов. Однако и такие корпуса подшипников подвергались коррозии из-за отслаивания никелевого покрытия 10 при неблагоприятных условиях. Другой проблемой, связанной с корпусами подшипников, изготавливаемыми из никелированного железа, является стоимость удовлетворяющего экологическим требованиям размеще- 15 ния производства би-продуктов. Известны подшипники из нейлона, упрочненного стеклом, или подобных полимеров [Патент США № 3936099, кл. F 16 С 13/00, опублик. 1976; Патент США Ns 20 4758101, кл. F 16 С 43/00, 35/07, F 16 М 13/00, опублик. 1988]. Однако, хотя эти материалы хорошо противостоят коррозии, корпуса подшипников из этих материалов не имеют достаточной жест- 25 кости и достаточно долговременного сохранения крутящего момента, чтобы предотвратить проворачивание подшипника в корпусе. Кроме того, эти материалы имеют недостаточное сопротивление ползучести, поглощению вла- 30 ги и колебаниям температур, чтобы допустить их использование в вышеуказанных областях применения, поэтому они вообще не допускаются к использованию в процессах пищевой обработки. 35 Известен корпус подшипника из синтетического пластического материала [Патент США f f 3936099, кл. F 16 С 13/00, опублик. Se 1976]. Корпус подшипника содержит верхнюю петлеобразную часть и нижнюю часть 40 с направленными наружу монтажными лапами, имеющими крепежные отверстия. Эти лапы могут быть выполнены в виде фланца. Для устранения смещения вала, закрепленного в антифрикционном подшипнике, 45 гнездо для подшипника имеет сферически вогнутую поверхность. С ней совмещается выполненное с внешней выпуклой поверхностью внешнее кольцо подшипника. Формовка или отливка сферически вог- 50 нутой канавки в тех случаях, когда цельные корпуса подшипников изготавливались из железа, стали или упрочненного стеклом нейлона, не практиковались. В данном случае для изготовления сферически вогнутой 55 канавки в корпусе подшипника была необходима дополнительная машинная обработка. Наиболее близким к заявляемому изобретению и взятым нами за прототип явля ется корпус подшипника из полимерного материала [Патент США № 3873167, кл. F 16 С 13/00, опублик. 1975], имеющий петлеобразную часть с поперечным отверстием, содержащим сферически вогнутое кольцевое посадочное гнездо подшипника, предназначенное для подвижного удержания выпуклого внешнего кольца подшипника, и элементы крепления. В этом случае предлагается корпус подшипника, состоящий из двух деталей, отливаемых под давлением из упрочненного стеклом нейлона. Первая деталь имеет полуцилиндрическую петлеобразную часть и другую часть с элементами крепления к опорной поверхности. Вторая деталь представляет собой фигурную пластину с открытой сверху полуцилиндрической петлеобразной частью. Обе детали с помощью взаимно совмещающихся проточек и "ласточкиных хвостов" при креплении корпуса подшипника к опорной поверхности фиксируют относительное положение обеих деталей. При этом вогнутые поверхности полуцилиндрических частей обеих деталей образуют непрерывное поперечное отверстие, содержащее сферически вогнутое посадочное гнездо подшипника, предназначенное для подвижного удержания выпуклого внешнего кольца подшипника. Недостатком указанных многосекционных корпусов подшипников являются трудности точного фасонного литья и необходимость дополнительной механической обработки для точного совмещения деталей, а также необходимость демонтажа корпуса для установки и замены подшипника. В основу настоящего изобретения поставлена задача создать корпус подшипника из полимерных материалов, в котором его новое конструктивное решение обеспечило бы простоту изготовления, устранило бы при его изготовлении операцию дополнительной механической обработки, устранило бы необходимость демонтажа корпуса для установки и замены подшипника и обеспечило бы высокие прочностные характеристики. Поставленная задача решается тем, что корпус подшипника из полимерного материала, имеющий петлеобразную часть с поперечным отверстием, содержащим сферически вогнутое кольцевое посадочное гнездо подшипника, предназначенное для подвижного удержания выпуклого внешнего кольца подшипника и элементы крепления, согласно изобретению выполнен цельным в виде монолитной детали, отлитой под давлением из материала, выбранного из группы полисульфонов, полиэфиркетонов и поли 19662 фталамидов, причем монолитная деталь выполнена с элементами крепления, имеющими монтажные отверстия для крепления корпуса подшипника с опорной поверхности, гнездо подшипника имеет диаметрально противоположные, расположенные вдоль оси поперечного отверстия пазы для облегчения введения внешнего кольца подшипника в гнездо подшипника, а указанные монтажные отверстия снабжены металлическими упрочняющими приспособлениями для упрочнения монтажных отверстии и повышения устойчивости корпуса подшипника. Такая конструкция за счет того, что корпус подшипника состоит из одной цельной детали, обеспечивает простоту изготовления и исключает необходимость дополнительной механической обработки, а при эксплуатации реализует значительно лучшее сочетание жесткости, сохранение момента кручения и сопротивление ползучести. Наличие указанных диаметрально противоположных пазов в гнезде подшипника обеспечивает возможность удаления и установки подшипника в гнездо подшипника без демонтажа корпуса подшипника. Целесообразно, чтобы монтажные отверстия в цельной монолитной детали корпуса были выполнены в виде продольных прорезей для введения монтажных болтов и металлических приспособлений, включая металлические вставки, жестко установленные в каждую продольную прорезь. Такая конструкция препятствует разрушению полимерных элементов конструкции при жестком креплении корпуса к опорной поверхности и равномерно распределяет нагрузку при работе подшипника. Целесообразно, чтобы гнездо подшипника имело кольцевую смазочную канавку для подачи смазки в смазочные отверстия во внешнем кольце подшипника, выполненную с противоположной стороны от пазов, и корпус содержал средства для подачи смазки, соединенные с кольцевой смазочной канавкой. Такая конструкция, в отличие от прототипа, обеспечивает работу подшипников при значительно более высоких нагрузках и в течение значительно более длительного времени. Целесообразно, чтобы средства для подачи смазки включали по меньшей мере один прилив на корпусе подшипника, имеющий смазочное отверстие для введения штуцера для подачи смазки, при этом смазочное отверстие было соединено с кольцевой смазочной канавкой. 5 10 15 20 25 30 35 40 45 50 55 Такая конструкция значительно упрощает введение смазки именно в смазочную канавку. Этим исключается попадание смазки на внешние поверхности корпуса подшипника и подшипника, что может быть нежелательно при использовании изобретения, например, в пищевой промышленности. Целесообразно, чтобы корпус подшипника был выполнен из полимерного материала, содержащего наполнитель для упрочнения. Это позволяет значительно повысить прочностные характеристики корпуса подшипника при тех же габаритах, или значительно уменьшить габариты и облегчить конструкцию при сохранении требуемых прочностных характеристик. Таким образом, корпус подшипника из полимерного материала согласно изобретению обладает целым комплексом отличных от предшествующего уровня техники, в частности - от прототипа, признаков, который позволяет обеспечить простоту изготовления, устраняет при его изготовлении операцию дополнительной механической обработки, устраняет необходимость демонтажа корпуса для установки и замены подшипника и обеспечивает его высокие прочностные характеристики. На фиг.1 показан общий вид корпуса подшипника из полимерного материала; на фиг.2 - корпус подшипника, вид спереди, частично в разрезе; на фиг. 3 - то же, вид снизу; на фиг. 4 - то же, вид сверху; на фиг. 5 - разрез по линии 5-5 на фиг.2; на фиг. 6 то же, поперечный разрез вида спереди; на фиг. 7 - разрез по линии 7-7 на фиг.6. В приведенных чертежах фиг. 1-5 иллюстрируют корпус подшипника 1, относящийся к классу опорных подшипников, который представляет собой цельную монолитную деталь, состоящую из верхней петлеобразной части 2 и нижних, направленных наружу монтажных лап 3 и 4 с монтажными отверстиями для крепления корпуса подшипника к опорной поверхности. Монтажные отверстия представляют собой продольные пазы с впрессованными в них упрочняющими вставками 5 и 6 (фиг.1 и 3) из нержавеющей стали, которые предназначены для предохранения от разрушения монтажных лап 3 и 4 при затягивании болтов или других крепежных деталей. Петлеобразная часть 2 имеет поперечное отверстие 7, содержащее сферически вогнутое кольцевое посадочное гнездо подшипника 8 для плотной посадки внешней сферически выпуклой поверхности внешнего кольца подшипника (не показан). Гнездо 8 подшипника удерживает внешнее кольцо подшипника, обеспечивая возможность его 19662 наклона и тем самым возможность саморегулировки подшипника, что допускает отклонение оси корпуса 1 подшипника относительно оси вала, опирающегося на подшипник. Как показано на фиг. 5, гнездо 5 8 подшипника является кольцевым сегментом сферы, коаксиальным с поперечным отверстием 7, и имеет диаметр несколько больший, чем диаметр поперечного отверстия 7, 10 Гнездо 8 подшипника имеет диаметрально и соосно расположенные посадочные пазы 9 и 10. высота которых равна толщине внешнего кольца подшипника. Радиальная глубина посадочных пазов 9 и 10 15 достаточна, чтобы обеспечить возможность наклона подшипника до 90° относительно его нормального положения в корпусе 1 подшипника. При последующем повороте подшипника в его нормальное положение 20 внешнее кольцо подшипника садится с натягом в гнездо 8 подшипника и зажимается соосно вследствие меньшего диаметра сферически вогнутой поверхности. Гнездо 8 подшипника имеет кольцевую 25 смазочную канавку 11 (фиг.1 и 5) для подачи смазки к шарикам или роликам подшипника через малые отверстия во внешнем кольце подшипника, размещенные вдоль смазочной канавки 11. Петлеобразная часть 2 име- 30 ет прилив 12 со смазочным отверстием 13 (фиг.2 и 4), которое предназначено для введения в него штуцера Ы (фиг.1) для подачи смазки. Смазочная канавка 11 соединена со смазочным отверстием 13 для прохождения 35 жидкости и находится с противоположной стороны гнезда относительно посадочных пазов 9 и 10, чтобы исключить вытекание смазки. Так как посадочные пазы 9 и 10 находят- 40 ся спереди корпуса 1 подшипника, особенности размещения при монтаже могут потребовать "правой" или "левой" конфигурации корпуса подшипника, чтобы обеспечить как удобную смазку подшипника, так и 45 удобную замену подшипника. Петлеобразная часть 2 имеет альтернативную монтажную площадку 15 (фиг. 1,2 и 4} для крепления штуцера 14 для смазки так, чтобы обеспечить "левое" размещение для смазки под- 50 шипника. Корпус 1 подшипника имеет упрочняющие ребра жесткости 16, которые выступают по бокам петлеобразной части 2 и частично охватывают монтажные отверстия в монтаж- 55 ных лапах 2 и 4, но оставляют достаточно места для монтажных болтов, гаечных ключей и других средств крепления. Как показано на фиг.5, петлеобразная часть 2 утоплена по отношению к основанию монтажных лап 8 3 и 4, чтобы обеспечить доступ гаечному ключу или другому инструменту к^крележному винту, эксцентрику или другому фиксирующему устройству, которое может использоваться для крепления подшипника к валу. Корпус 1 подшипника имеет сложную конфигурацию для обеспечения прочности и размерной точности при литье под давлением. Верхний рельефный канал 17, нижние рельефные каналы 18 и цилиндрический рельефный элемент 19 служат для контроля площади поперечного сечения корпуса 1 подшипника. В результате цельная монолитная деталь корпуса подшипника может отливаться под давлением как не требующий дополнительной механической обработки опорный корпус подшипника, готовый для введения в него подшипника, штуцера 14 и упрочняющих вставок 5 и- 6. Так как диаметр гнезда 8 подшипника больше, чем входной диаметр поперечного отверстия 7, корпус 1 подшипника не может быть отлит с помощью обычных инструментов и технологий литья под давлением. Гнездо 8 подшипника должно изготавливаться из относительно жесткого материала, поэтому извлечение обычного литейного инструмента после отливки под давлением должно вызвать разрушение петлеобразной части 2. Поэтому вместо обычного литейного инструмента используется литейный инструмент с каллапсирующим наконечником для отливки гнезда 8 подшипника, внутренний диаметр которого больше диаметра входного отверстия. Предпочтительным материалом для цельного монолитного тела корпуса подшипника является материал, выбранный из группы, в которую входят в основном полисульфоны, полиэфиркетоны и полифталамиды. Заявитель нашел, что полисульфон Udel P-1700 (с или без упрочняющих наполнителей), поставляемый фирмой Amoco Performence Products, наиболее подходит для изготовления качественного корпуса подшипника, являющегося предметом данного изобретения. Этот материал допускает стерилизацию и удовлетворяет стандартам пищевой промышленности на материалы, вступающие в контакт с пищевыми продуктами. Испытания корпуса подшипника, проведенные заявителем, позволили установить, что он обладает значительно лучшим сочетанием следующих характеристик1 жесткости, долговременного сохранения крутящего момента, сопротивления ползучести, поглощению влаги, термическим отклонениям, отслаиванию и коррозии. Были проведе 19662 ны различные варианты прочностных испытаний, сравнивались образцы описанного выше варианта изобретения с образцами корпусов подшипников из упрочненного нейлона и чугуна. Эксплуатационные харак- 5 теристики образцов были изменены как функции радиальной нагрузки и длительности испытания. Важно, что описанный выше выбранный вариант показал приемлемые потери крутя- 10 щего момента при больших радиальных нагрузках в течение длительного периода времени. В отличие от этого, корпуса подшипников, изготовленные из упрочненного нейлона, который изначально имел немного 15 меньший крутящий момент по сравнению с выбранным вариантом, теряли почти весь крутящий момент при тех же радиальных нагрузках в течение того же периода времени. В результате подшипники в таких корпу- 20 10 сах имели возможность проворачиваться и прецессировать относительно корпуса. Отобранные результаты испытаний, демонстрирующие эти коренные различия, приведены в таблице. Кроме того, корпус подшипника из полимерного материала, являющийся предметом настоящего изобретения, обеспечивает достаточную прочность, чтобы нести нагрузки вплоть до предела нагружения вставленного в него подшипника и удовлетворяет размерным требованиям. Полимерный корпус подшипника может работать при достаточно высоких температурах с достаточным сохранением крутящего момента подшипника и обеспечивает устойчивость к температурным отклонениям в течение длительного срока службы. Корпус подшипника прост в изготовлении при разумной стоимости производства. Полимерный опорный подшипник, крутящий момент подшипника Время испытаний Номер подшипника Материал корпуса 1 группа подшипников в исходном состоянии 447-91 448-91 449-91 450-91 1 гр. подшип. после 254 ч стат. и динам, работы при рад. нагр. 360 кг Крутящий момент (Н»м) горизонтальный вертикальный Udel* Нейлон** Udel Нейлон 20-23 17-20 20-23 17-17 17-20 17-20 17-23 17-20 447-91 448-91 449-91 450-91 Udel Нейлон Udel Нейлон 20-20 0,6-1,1 14-17 0,6-1,1 23-23 0,6-1,1 14-14 0,6-1,1 2 гр. подшип. в исходном состоянии, в тех же корпусах, что и группа 1 555-91 556-91 557-91 558-91 Udel Нейлон Udel Нейлон 17-20 1,1-2,8 17-17 1,1-2,8 17-17 1,1-2,8 17-17 2,8-2,8 2 гр. подшип. после 104 ч стат. и динам, работы при рад. нагр. 360-540 кг 555-91 556-91 557-91 558-91 Udel Нейлон Udel Нейлон 11-14 0-0 10-11 0,6-0,6 11-14 0-0 10-11 0,6-0,6 * Udel GF120FG - пищевой полисульфон с 20% стеклянного упрочнителя. **Dupon Zytel 70G33 - нейлон типа 6/6 с 33% стеклянного упрочнителя. 19662 17 15 8 Фиг.1 17 15 і ~~ 19 Фіг.2 ~~Жг' и fjss—= \ / \ ТТ В ї м , — а 9Т 8Т ИНИН1 • ШДШІ1 J „Hill 61 29961 »НИ111(Н 8Т 19662 24 15 Фиг. 6 • 20 Фиг.7 Упорядник Замовлення 4349 21 Техред М.Келемеш Коректор А. Обручар Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F16C 17/04

Мітки: корпус, підшипника, матеріалів, полімерних

Код посилання

<a href="https://ua.patents.su/8-19662-korpus-pidshipnika-z-polimernikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Корпус підшипника з полімерних матеріалів</a>

Попередній патент: Перетворювач електромагнітного поля

Наступний патент: Кормова добавка

Випадковий патент: Релейний блок для вибухозахищених електричних апаратів