Спосіб комплексного розподілу рідин та автоматизована система для його здійснення

Номер патенту: 25812

Опубліковано: 30.10.1998

Автори: Суковой Олександр Васильович, Кочерга Григорій Федорович, Борданов Віктор Васильович, П'яних Сергій Миколайович

Текст

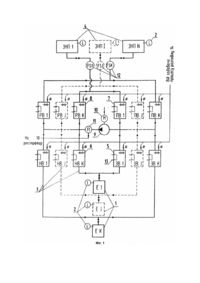

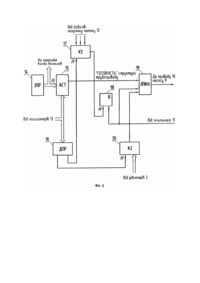

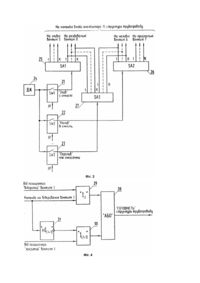

Винахід відноситься до галузі комплексної автоматизації процесу розподілу різних рідин, який містить комплекс операцій: наповнення ємкостей, злив рідини із ємкостей, перелив рідини між ємкостями з забезпеченням автоматизованих контролю та керування. Винахід розроблено стосовно до нафтових розподільних баз та складів, які містять, як правило, резервуарний парк, автомобільну, залізничу естакади та водний причал, обладнані зливо-наливними пристроями, трубопровід з фільтрами очистки, насосами, лічильниками кількості розподілюваної рідини, засувними вентилями, а також пристрої контролю. Разом з тим запропоноване рішення може знайти застосування для автоматизованого розподілу інших рідин, наприклад, мінеральних вод, різних сортів пива, вин і т.п. Відомим є спосіб розподілу рідин, де для покращення технології процесу рідину з виходу насосу розділяють на два потоки, один з котрих направляють у трубопровід, а другий - у приймальну частину насосу [1]. Відомі способи автоматичної заправки ємкості, де попередньо задають величину наливного об'єму чи рівня, а процес наповнення автоматично припиняють відповідно до завдання [2], або при досягненні рідиною заданого об'єму чи рівня [3]. Відомий спосіб точного дозування рідини, де задають потрібний видаток рідини, а фактичний видаток вимірюють по меншій мірі в двох послідовних точках трубопровода і порівнюють його з математичним очікуванням видатку [4]. Недоліками всіх наведених способів є обмежені технологічні можливості, бо вони вирішують тільки часткові задачі розподілу, наприклад, тільки налив, тільки злив, тільки перекачку й т.п. В останній час виявляється тенденція більш загального підходу при патентуванні винаходів на способи реалізації технологічних процесів з рідинами. Наприклад, відомий спосіб наповнення декількох ємкостей [5], де процес наповнення регулюють давачами рівню, переривають і продовжують його, доки рідина не досягне заданого рівню. Відомим є також спосіб розподілу рідини з першого та другого контейнерів в загальний резервуар [6], при якому рідину переміщують з першого контейнера по першому трубопроводу, а з другого - по другому трубопроводу, при цьому використовують систему регулювання потоку рідини. Дані способи в декілька більш загальному вигляді (наповнення більше однієї ємкості, розподіл з двох контейнерів в загальний резервуар) вирішують також лише часткову задачу розподілу, крім того, вони передбачають наявність, як мінімум, двохтрубної системи розподілу рідини з двома насосами, лічильниками, фільтрами очистки і т.д., що при великій довжині трубопроводу технічно та економічно недоцільно. Найбільш досконалим з аналогів та близьким по суті до запропонованого винаходу є технічне рішення, описане в патенті Германії №4139665, кл. B67D5/08, РЖ "Винаходи країн світу", 1993, вип.34, №11 (спосібпрототип). Прототип зазначає слідуючу послідовність операцій; "перед початком процесу наповнення, зокрема при включенні електричного кола, ємкості перевіряють на наявність заданих критеріїв, процес наповнення розпочинають тільки при наявності цих критеріїв, ємкість наповнюють рідиною з контролем рівня, при виникненні неполадок процес наповнення припиняють і знову його здійснюють аж до досягнення верхнього рівня". Прототип в найбільш загальному вигляді (ємкості перевіряють на наявність критеріїв...) вирішує локальну задачу наливу рідини в ємкість з контролем рівня наповнення аж до досягнення верхнього рівня. На жаль, прототипу притаманні ряд недоліків, не дозволяючих його безпосереднє використання для комплексного розподілу рідин, вміщуючого також операції їх зливу та переливу: а) спосіб не визначає дії при комплексному розподілі рідин, що з однієї сторони суттєво знижує продуктивність та технологічні можливості розподілу, а з іншої сторони, не вказує напрямку створення простої та ефективної системи комплексного розподілу рідин; б) спосіб не визначає процесу реєстрації розподілюваних рідин; в) спосіб не забезпечує високих точності і надійності комплексного розподілу із-за припинення процесу по досягненню верхнього рівня наповнення ємкості, що приводить при невеликих відносних помилках d відмірювання рівня (реально d @ 1 - 1,5%) до значних абсолютних похибок визначення об'єму чи маси для ємкостей з великими поперечними розмірами. В теперішній час з врахуванням росту кількості нафтопродуктів та нафтогрузового транспорту, підвищення інтенсивності його руху актуальною технічною задачею є створення високопродуктивних розподільних баз нафтопродуктів з широкими технологічними можливостями та достатнім рівнем автоматизації. В основу винаходу поставлено задачу розробки способу комплексного розподілу рідин шляхом проведення додаткових операцій зливу та переливу рідин, перевірки структури трубопроводу на відповідність до заданої електричної моделі процесу розподілу, формування функції обліку, контролю напрямку потоку рідини, реєстрації виміряної кількості рідини з урахуванням функції обліку і напрямку потоку, а також вибіркового блокування процесу наповнення ємкості при здійсненні інших операцій розподілу, що забезпечує можливість створення повного і закінченого технологічного циклу розподілу рідин з підвищеними надійністю і точністю. Поставлена задача вирішується таким чином, що "Спосіб комплексного розподілу", вміщуючий процес наповнення ємкості, при якому кожну ємкість перевіряють на наявність заданих критеріїв і при їх наявності розпочинають процес наповнення, при виникненні неполадок процес наповнення припиняють і знову його здійснюють, відповідно до винаходу містить таку наявність операцій та їх послідовність: 1) первісно задають електричну модель процесу розподілу, який містить також операції зливу та переливу рідин; 2) формують структуру трубопроводу, наприклад, комутацією засувних вентилів відповідно до моделі процесу і перевіряють відповідність структури до моделі; 3) формують функцію обліку, наприклад, "злив", "налив", "перелив", з урахуванням сформованої структури для кожної розподілюваної рідини; 4) після початку розподілу додатково контролюють напрямок потоку і вимірюють кількість розподілюваної рідини; 5) процес розподілу вибірково припиняють, як тільки кількість рідини досягне заданого значення, і реєструють виміряну кількість рідини з урахуванням напрямку її потоку і функції обліку; 6) при аварійному досягненні верхнього рівня наповнення ємкості процес її наповнення вибірково блокують аж до зміни структури трубопроводу, при цьому інші операції розподілу рідин виконують відповідно до заданої моделі. Наявність ознак за пп.1, 2, 3 дозволяє підвищити продуктивність процесу за рахунок розширення технологічних можливостей, так як в найбільш загальному вигляді зазначає порядок дій при комплексному розподілі рідин, який містить, на відміну від прототипу, також операції зливу та переливу рідин, з вказівкою режимів контролю і реєстрації: перевіряють відповідність структури трубопроводу до електричної моделі процесу і формують функцію обліку для кожної рідини, що також підвищує надійність процесу розподілу, бо дає можливість в подальшому, після початку процесу розподілу, перевірити з урахуванням індивідуальної функції обліку правильність напрямку потоку рідини в трубопроводі, що потрібно для адекватної реєстрації. Наявність ознак за пп.4, 5, дякуючи додатковому контролю напрямку потоку, дає можливість підвищити надійність і точність процесу розподілу завдяки тому, що операції розподілу і реєстрації проводяться з урахуванням як функції обліку, так і фактичного напрямку потоку рідини з вибірковим припиненням процесу по заданій кількості розподілюваної рідини. Наявність ознаки за п.6 підвищує надійність процесу розподілу при поширених технологічних можливостях. Дійсно, на відміну від прототипу, де процес наповнення здійснюють аж до верхнього рівня наливу, в винаході процес припиняють при досягненні заданої кількості розподілюваної рідини, а в аварійних ситуаціях (при випадковому досягненні рідиною чи її піною верхнього рівня наповнення ємкості) процес наповнення вибірково блокують аж до зміни структури трубопроводу. При цьому інші процеси розподілу виконують відповідно до електричної моделі. Той факт, що розблокування процесу наповнення ємкості можливе тільки після зміни структури трубопроводу, виключає аварійне переповнення ємкості при хибних діях персоналу. Таким чином, наведені в винаході наявність операцій та послідовність їх виконання дозволяють розширити технологічні можливості, підвищити надійність та точність процесу комплексного розподілу рідин. Спосіб реалізується слідуючим чином. Первісно задають електричну модель процесу розподілу. Відповідно до неї формують структуру трубопроводу. Перевіряють її на відповідність до моделі процесу. При виконанні даної умови формують функцію обліку, наприклад, "злив", "налив", "перелив", з урахуванням структури трубопроводу для кожної розподілюваної рідини. Кожну ємкість перевіряють на наявність заданих критеріїв і при їх наявності розпочинають процес розподілу. Після початку розподілу додатково контролюють напрямок потоку, вимірюють кількість розподілюваної рідини і при досягненні нею заданого значення процес розподілу вибірково припиняють. Реєструють виміряну кількість рідини з урахуванням напрямку її потоку і функції обліку. При аварійному (випадковому) досягненні рідиною чи її піною верхнього рівня наповнення наливної ємкості процес її наповнення вибірково блокують аж до зміни структури трубопроводу, при цьому інші операції розподілу виконують відповідно до заданої моделі процесу. Відомим є "Пристрій для збору рідини від декількох джерел в збірний резервуар" [7], в якому декілька трубопроводів з'єднані зіркоподібно або в рядок за допомогою розподільної головки. Такий пристрій, з однієї сторони, достатньо складний із-за з'єднання розподільної головки з кожним джерелом окремим трубопроводом, а з іншої - забезпечує тільки збір (налив) рідини в загальний резервуар. Відома "Установка для переливу рідин з декількох ємкостей" [8], яка містить трубопроводи, з'єднані з колектором, керуємий засувний елемент, лічильник кількості рідини, резервуар з рівнемірами, вузол відпуску рідини, при цьому лічильник і керуємий засувний елемент установлені на колекторі послідовно в напрямку потоку рідини. Недоліком цього пристрою є обмежені технологічні можливості, тому що він забезпечує тільки злив рідини через колектор залізничної платформи в резервуар збереження, або злив з резервуара в автоцистерни. Відомий також "Пристрій для видачі рідини" [9], який містить декілька випускних вузлів, кожен з котрих з'єднаний із зливним резервуаром і оснащений перемикачем насосу даного вузла. В пристрої передбачений електронний блок, скануючий через загальну лінію положення перемикачів, по замиканню котрих відбувається запуск відповідних насосів. Дякуючи наявності електронного блоку, пристрій автоматично запускає потрібний насос. Цей пристрій також має обмежені технологічні можливості - тільки автоматизований злив рідини з різних резервуарів. Найбільш досконалим з аналогів і близьким по суті до запропонованого винаходу є технічне рішення, описане в авт. св. №1640102, МПК B67D5/04, публік. 07.04.91, бюл. №13 (пристрій-прототип). Прототип вміщує видаткову ємкість, приймальний трубопровід, гідровентильний розподільник, утворений зливним та наливним вентилями, з'єднаними першими виходами з ємкістю; другий вихід наливного вентиля зв'язаний з першим виходом роздавального вентиля, з'єднаного другим виходом з роздавальним рукавом; другий вихід зливного вентиля зв'язаний із входом насосу та першим виходом приймального вентиля, з'єднаного другим виходом з приймальним рукавом, а вихід насоса з'єднаний із входом лічильника. Такий розподільник забезпечує налив рідини в ємкість через приймальний рукав, або злив рідини з ємкості через роздавальний рукав, шляхом відповідної комутації гідровентилів, при цьому напрямок потоку рідини через насос і лічильник не змінюється, що дає можливість використати один лічильник для місцевого обліку як налитої, так і злитої з ємкості рідини. Недоліком прототипу являються: а) обмежені технологічні можливості, зв'язані в першу чергу з неможливістю безпосереднього визначення по лічильнику чи наливається рідина в ємкість, чи зливається з неї і, як наслідок, неможливістю однозначних ідентифікації виду процесу розподілу та реєстрації його параметрів; б) недостатня надійність через можливість хибної подачі рідини при неправильній комутації вентилів; в) відсутність засобів автоматизації процесу розподілу. В основу винаходу поставлено задачу розробки надійної "автоматизованої системи комплексного розподілу рідин" шляхом структурних змін гідророзподільника, оснащення кожного гідровентиля розподільника позиціонерами його положення "відкритий", "закритий", введенням в систему давачів напрямку потоку розподілюваної рідини і електронного пристрою розподілу. Поставлена задача вирішується таким чином, що "автоматизована система комплексного розподілу рідин", вміщуюча ємкість, трубопровід, гідровентильний розподільник, утворений зливним та наливним вентилями, з'єднаними першими виходами з ємкістю, другий вихід наливного вентиля зв'язаний з першим виходом роздавального вентиля і з виходом лічильника, другий вихід зливного вентиля -з першим виходом приймального вентиля і входом насосу, а вихід насосу - із входом лічильника, відповідно до винаходу містить: 1) K ємкостей з рівнемірами, K зливо-наливних пристроїв і K гідровентильних розподільників, в кожному з котрих другі виходи розподільного і приймального вентилів гідравлічно об'єднані і з'єднані через давач напрямку потоку із своїм зливо-наливним пристроєм; другі виходи наливних вентилів K розподільників зв'язані з виходом лічильника, а другі виходи зливних вентилів K розподільників - із входом насосу; 2) кожний вентиль обладнаний позиціонерами "відкритий", "закритий", причому система містить електронний пристрій розподілу, вміщуючий задавач процесу розподілу, зв'язаний з командними входами вентилів і аналізатора структури трубопроводу, з'єднаного сигнальними входами з позиціонерами і входами дешифратора процесу розподілу, зв'язаного першим виходом з керуючим входом першого комутатора, з'єднаного сигнальними входами з давачами напрямку потоку, а виходом - з адресним входом реєстратора, зв'язаного вимірювальним входом з виходом відомого лічильника і з першим входам логічного пристрою керування насосом, з'єднаного другим входом з виходом аналізатора структури трубопроводу, а третім входом через другий комутатор - з рівнемірами емкостей, при цьому керуючий вхід другого комутатора з'єднаний з виходом дешифратора процесу розподілу, а кожний давач напрямку потоку має індивідуальну ознаку свого вихідного сигналу. Наявність ознак за п.1 дозволяє розширити технологічні можливості, в першу чергу, за рахунок однозначної ідентифікації виду процесу розподілу і реєстрації його параметрів одним реєстратором при використанні одного лічильника. Наявність ознак за п.2 дозволяє автоматизувати процес комплексного розподілу рідин і забезпечити високу надійність системи. На фіг.1 приведена структурна схема електрогідравлічної частини системи; на фіг.2 - структурна схема електронного пристрою розподілу рідин; на фіг.3 - деталізована структурна схема задавача процесу розподілу; на фіг.4 - функціональна схема одного вузла аналізатора структури трубопроводу. Система вміщує K ємкостей 1 з рівнемірами 2, трубопровід 3, зливо-наливні пристрої 4 з рівнемірами 2, гідровентильні розподільники, кожний з котрих утворений зливним 5 та наливним 6 вентилями, з'єднаними першими виходами із своєю ємкістю 1, другий вихід зливного вентиля 5 зв'язаний з першим виходом приймального вентиля 7 та входом насосу 9, оснащеного приводом,10, другий вихід наливного вентиля 6 зв'язаний з першим виходом роздавального вентиля 8 і виходом лічильника 11, з'єднаного входом із виходом насосу 9. В кожному розподільнику другі виходи приймального 7 і роздавального 8 вентилів гідравлічно об'єднані та з'єднані через відповідний давач напрямку потоку 12 із своїм зливо-наливним пристроєм 4. Кожний вентиль обладнаний позиціонерами "відкритий", "закритий" 13, а система доповнена електронним пристроєм розподілу, вміщуючим задавач процесу розподілу 14, зв'язаний з командними входами вентилів 5, 6, 7, 8 і аналізатор 15 структури трубопроводу, з'єднаний сигнальними входами з позиціонерами 13 та входами дешифратора 16 процесу розподілу, зв'язаного першим виходом з керуючим входом першого комутатора 17, з'єднаного сигнальними входами з давачами напрямку потоку, а виходом - з адресним входом реєстратора 18, зв'язаного вимірювальним входом із сигнальним виходом лічильника 11 і першим входом логічного пристрою 19 керування насосом, з'єднаного другим входом із виходом аналізатора 15, а третім входом через другий комутатор 20 - з рівнемірами 2. Керуючий вхід другого комутатора з'єднаний з другим виходом дешифратора 16. Кожний давач 12 напрямку потоку має індивідуальну ознаку свого вихідного сигналу. Задавач процесу розподілу містить три одностабільних ключі 21, 22, 23, з'єднаних входами із джерелом живлення 24, вихід першого ключа 21 з'єднаний через перший перемикач 25 з керуючими входами роздавальних 8 та зливних 5 вентилів, вихід другого ключа 22 через другий перемикач 26 з'єднаний з керуючими входами приймальних 7 та наливних 6 вентилів, при цьому керуючі входи зливних та наливних вентилів з'єднані через третій перемикач 27 з виходом третього ключа 23. Аналізатор структури трубопроводу в найпростішому варіанті містить схему "АБО" 28, з'єднану входом J з виходом схеми "I j" 29, входом (J + 1) - з виходом схеми "l(J+1) 30, зв'язаної першим входом з позиціонером "закритий" вентиля J, другим входом - через схему "Hl(J+i) 31 з керуючим входом вентиля J, а також першим входом схеми "I J" з'єднаної другим входом з позиціонером "відкритий" вентиля J, при цьому вихід схеми "АБО" 28 є виходом аналізатору 15, а J - індексом вентиля. Слід відзначити, що схеми задавача 14 і аналізатора 15 приведені в винаході для роз'яснення принципу роботи системи і в формулу винаходу не поміщені, щоб не ускладнювати її зміст. Система працює таким чином. В вихідному стані команди задавача 14 занулені, вентилі 5, 6, 7, 8 K розподільників закриті, привід 10 насосу виключений, і потоки рідини в трубопроводі відсутні. При необхідності виконання процесу розподілу, наприклад, операції зливу рідини з ємкості, замиканням ключа 21 в задавачі 14 на його командній шині "злив" формується потенційна команда, яка розгалужується через перший перемикач 25 і поступає на командні входи відповідних зливних 5 та роздавальних 8 вентилів. Адреси задіяних в процесі вентилів 5, 8 та відповідних зливо-наливних пристроїв 4 задаються потрібною перекомутацією перемикача 25. Водночас сформовані команди поступають на командні входи аналізатора 15, сигнальні входи якого з'єднані з позиціонерами вентилів. В найпростішому виді аналізатор 15 виконаний на базі типових логічних схем "I", "НЕ", "АБО" і формує команду готовності для логічного пристрою керування насосом тільки у випадку відповідності фактичного положення кожного вентиля J до команди на його командному вході. В інших випадках, наприклад, в проміжних положеннях - "не повністю відкритий", "не повністю закритий" - хоча б одного з вентилів, команда готовності не формується (див. фіг.4). При частковій автоматизації системи потрібну комутацію гідровентилів у відповідності до команд задавача 14 може виконати вручну оператор, а для повної автоматизації процесу розподілу кожний вентиль має бути оснащений приводом, наприклад, описаним в аналогові винаходу [8]. По сформованій структурі трубопроводу на основі показань позиціонерів вентилів 5, 6, 7, 8 дешифратор 16 процесу розподілу формує адресні команди на керуючі входи комутаторів 17, 20. У відповідності з командами дешифратора 16 перший комутатор 17 підключає до адресного входу реєстратора 18 вихід задіяного в процесі давача 12 напрямку потоку. Внутрішня структура дешифратора визначається структурою гідросистеми, а кожний давач 12 має індивідуальну ознаку свого вихідного сигналу. Наприклад, при виконанні давача на базі типового реле потоку такою ознакою може бути різна напруга живлення контактів кожного давача. Таким чином, за допомогою дешифратора 16, комутатора 17 та давачів 12 напрямку потоку з індивідуальною ознакою вихідного сигналу в системі формується апаратурне проста функція обліку, яка дозволяє однозначно проідентифікувати та зареєструвати потрібні параметри кожної технологічної операції процесу комплексного розподілу рідин при спрощеній конструкції та оснащенні трубопроводу (за рахунок використання однотрубної схеми розподілу з одними насосом, лічильником, фільтром рідини і т.д.). Другий комутатор 20 по командам дешифратора 16 підключає до одного з входів логічного пристрою 19 керування насосом задіяний у виконуваній операції розподілу рівнемір 22. Наприклад, при зливі рідини з ємкості підключається рівнемір відповідного зливо-наливного пристрою. Після аналізу готовності структури трубопроводу і вмикання насосу відбувається розподіл (злив) рідин по трасі "ємкість - зливний вентиль - насос - лічильник - роздавальний вентиль - давач напрямку потоку зливо-наливний пристрій". Кількість розподілюваної рідини відмірюється лічильником 11 і при досягненні нею заданого значення логічний пристрій 19 відключає привід 10 насосу, а реєстратор 18 фіксує результати процесу розподілу з вказівкою його виду через функцію обліку - "злив", "відпуск", "продаж", "збиток" і т.п. При випадковому (аварійному) досягненні рідиною верхнього рівня по відповідному сигналу рівнеміра 2 зливоналивного пристрою 4 логічний пристрій 19 аварійно блокує роботу насосу. При виконанні операції наливу рідини в ємкість 1 через зливо-наливний пристрій 4 замиканням ключа 22 у задавачі 14 формується потенційна команда на шині "налив", яка розгалужується через другий перемикач 16 і потрапляє на командні входи відповідних приймального 7 та наливного 6 вентилів. Після формування структури трубопроводу по командам дешифратора 16 комутатор 17 підключає підповідний давач напрямку потоку до адресного входу реєстратора 18, а комутатор 20 - вихід рівнеміра 2 ємкості 1 до одного з входів логічного пристрою 19. Після аналізу готовності структури трубопроводу і вмикання насосу відбувається розподіл (налив) рідини по трасі "зливо-наливний пристрій - давач напрямку потоку - приймальний вентиль насос - лічильник - наливний вентиль - ємкість". Кількість розподілюваної рідини відмірюється лічильником 11 і при досягненні нею заданого значення логічний пристрій 19 відключає привід 10 насосу, а реєстратор 18 фіксує результати процесу розподілу з вказівкою його виду через функцію обліку - "налив", "прийом", "купівля", "прибуток" і т.п. Нормальне чи аварійне закінчення процесу аналогічне описаному. При виконанні операції переливу рідини між ємкостями, наприклад, перед регламентною перевіркою якості однієї з них, замиканням ключа 23 у задавачі 14 формується потенційна команда "перелив", яка розгалужується через третій перемикач 23 і потрапляє на командні входи відповідних зливного 5 та наливного 6 вентилів. Після перевірки структури трубопроводу та вмикання насосу рідина переливається по трасі "ємкість зливу - зливний вентиль - насос - лічильник - наливний вентиль - ємкість наливання". Так як при переливанні між ємкостями рідина рухається по трубопроводу лише в одному напрямку, дана операція виконується з функцією обліку без використання давача напрямку потоку. Запропонована "Автоматизована система комплексного розподілу рідин" забезпечує розширені технологічні можливості при високих точності та надійності. В теперішній час з урахуванням технічних рішень винаходу здійснюється робоче проектування розподільного нафтоскладу. Джерела інформації 1. Авторське свідоцтво СРСР №892112, кл. F17D1/16, 1978. 2. Заявка ФРГ № OS 3316602, кл. B67D5/01, 1984. 3. Патент ФРГ №3711076, кл. B67D5/30, 1988. 4. Заявка Германії № OS 4013147, кл. B67D5/14, 1991. 5. Патент Германії №4332380, кл. B67D1/08, 1993. 6. Патент США №5383574, кл. B67D1/00, 1995. 7. Патент Германії №4130235, кл. B67D5/00, 1993. 8. Авторське свідоцтво СРСР №1616856, кл. B67D5/00, 1988. 9. Патент Великобританії №2278340, кл. B67D1/00, 1994.

ДивитисяДодаткова інформація

Автори англійськоюKocherha Hryhorii Fedorovych

Автори російськоюКочерга Григорий Федорович

МПК / Мітки

Мітки: розподілу, рідин, автоматизована, комплексного, здійснення, система, спосіб

Код посилання

<a href="https://ua.patents.su/7-25812-sposib-kompleksnogo-rozpodilu-ridin-ta-avtomatizovana-sistema-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб комплексного розподілу рідин та автоматизована система для його здійснення</a>

Попередній патент: Регулятор витрати

Наступний патент: Установка для термічної обробки сталевого дроту

Випадковий патент: Пристрій для автоматичного вимикання і вмикання барабана маневрової лебідки