Спосіб обробки різних пластмасових матеріалів

Текст

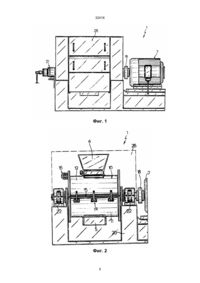

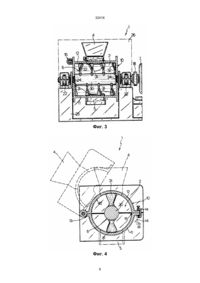

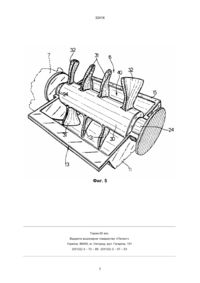

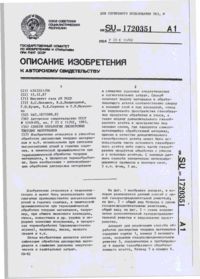

1. Способ обработки различных пластмассовых материалов, при котором измельчают, пр меньшей мере, два термопластичных полимера или сополимера и осуществляют их смешивание и перемешивание средством смешивания и перемешивания, отличающийся тем, что определяют энергию, потребляемую смешивающим и перемешивающим средством, и прекращают обработку после наступления резкого увеличения энергии, потребляемой смешивающим и перемешивающим средством. 2. Способ по п. 1, отличающийся тем, что смешивание и перемешивание прекращают, когда дости C2 (54) СПОСІБ ОБРОБКИ РІЗНИХ ПЛАСТМАСОВИХ МАТЕРІАЛІВ 32418 шей мере, два термопластичных полимера или сополимера и осуществляют их смешивание и перемешивание средством смешивания и перемешивания. Указанный способ как наиболее близкий к заявляемому по совокупности существенных признаков и достигаемому техническому результату, выбран в качестве прототипа. Недостатком известного способа является невозможность получения однородного материала без предварительного разделения или сортировки отходов согласно химическому составу полимеров. В частности, изобретение ставит перед собой задачу переработать термопластичные полимеры или сополимеры для вторичного их использования без предварительного разделения таких полимеров или сополимеров по их химическому составу. В основу изобретения поставлена задача создать такой способ обработки пластмассовых материалов, в котором путем одновременного быстрого нагрева твердых частиц, уменьшения их среднего размера с доведением до жидкого или пастообразного состояния, обеспечивается возможным получение конечного продукта из однородного термопластичного материала. Поставленная задача достигается благодаря тому, что в способе обработки различных пластмассовых материалов, при котором измельчают, по меньшей мере, два термопластичных полимера или сополимера и осуществляют их смешивание и перемешивание средством смешивания и перемешивания, согласно изобретению определяют энергию, потребляемую смешивающим и перемешивающим средством, и прекращают обработку после наступления резкого увеличения энергии, потребляемой смешивающим и перемешивающим средством. Кроме того, согласно заявляемому способу, смешивание и перемешивание прекращают, когда достигается постоянная величина потребления энергии после ее резкого увеличения. Кроме того, согласно заявляемому способу, смешивание проводят в камере, снабженной механическими средствами перемешивания. Кроме того, согласно заявляемому способу, средства перемешивания включают ротор, снабженный множеством лопастей. Кроме того, согласно заявляемому способу, обрабатывают неочищенный материал, содержащий, по меньшей мере, два разных термопластичных полимера или сополимера в измельченной форме и по крайней мере один твердый материал, у которой отсутствует способность смешивания с термопластичными полимерами или сополимерами, далее осуществляют, по меньшей мере, одну стадию фильтрования продукта, полученного из гомогенного термопластичного материала, и отделяют от него частицы материала, отличного от этого продукта, которые диспергированы в нем. Кроме того, согласно заявляемому способу, продукт подвергают гранулированию. Таким образом, с помощью заявляемого изобретения решаются проблемы переработки отработанных термопластичных материалов для вторичного использования для получения одно родного термопластичного материала, который можно использовать таким же образом как первоначальные термопластичные полимеры без необходимости разделения или сортировки этих отходов согласно химическому составу полимеров. Обработку пластмассовых материалов проводят в закрытой камере, оснащенной механической мешалкой. Механическая мешалка взаимодействует со средством измерения энергии, которая поглощается материалом, подвергаемым этой обработке, и включает в себя, по меньшей мере, один перемешивающий элемент, например ротор, снабженный множеством лопастей. Химический или физико-химический процесс или процессы, которые происходят во время осуществления способа, обеспечивая превращение начальной смеси различных термопластичных материалов в однородный материал, еще не совсем ясны, и изобретение не ограничено так или иначе ни характером этих процессов, ни порядком, в котором они протекают, ни их продолжительностью. Однако во время смешивания и перемешивания смеси термопластичных полимеров или сополимеров твердые частицы претерпевают одновременно быстрый нагрев в отдельности из-за их взаимного трения и/или трения с элементами мешалки и стенками камеры обработки, следовательно, все они практически одновременно нагреваются до температуры, находящейся в пределах каждой их соответствующей температуры размягчения. Также, по-видимому, уменьшается средний размер частиц на определенной стадии обработки, на которой по крайней мере часть частиц находится по крайней мере частично в жидком или пастообразном состоянии. Какая бы ни была причина, но отмечается резкий переход от стадии, на которой различные отдельные частицы термопластичного полимера или сополимера в начальной смеси отделяются друг от друга, и их можно наблюдать отдельно, однако на последней стадии невозможно больше различить поверхности раздела между этими частицами, и вся масса имеет однородный внешний вид за исключением возможного плавления частиц материала, не смешивающего с термопластичными полимерами. Эти явления являются удивительными, если считать, что мы можем иметь дело с частицами полимера, имеющего относительно низкую температуру плавления, например полиолефинами и с частицами полимера с относительно высокой температурой плавления, например полиамидами. Температуры, достигаемые внутри смеси термопластичных полимеров или сополимеров, подвергаемых обработке в соответствии с настоящим способом, обычно находятся в интервале 150-300° С. Однородную массу, образующуюся в результате смешения и перемешивания, обычно получают в виде пасты, имеющей реологические свойства, соответствующие так называемому "псевдопластическому состоянию". Преимущественно эту однородную пастообразную массу сразу же подвергают гранулированию, предназначенному для превращения массы в гранулы обычного типа, пригодные для применения на установках, изготавливающих формован 2 32418 ные или отлитые под давлением изделия согласно известным способам. Для этой цели можно применять любую, известного типа, установку для гранулирования, например, выдавливанием под давлением. Преимущественно фильтрование пасты осуществляют известным способом во время операции гранулирования, например, при помощи сита из проволочной сетки для отделения частиц твердого материала, возможно содержащегося в этой массе. Такие частицы твердого материала могут состоять из термоотверждающих полимеров металлом, неорганических материалов, например осколков камней, стекла и т. п. и обычно любого материала, несмешивающегося с термопластичными полимерами. Изобретение, касается обработки исходного материала, содержащего, по меньшей мере, два различных термопластичных полимера или сополимера в измельченной форме и, по меньшей мере, один твердый материал, который не смешивается с термопластичными полимерами или сополимерами. Затем осуществляют, по меньшей мере, одну стадию фильтрования полученного продукта для отделения его от частиц материала, отличного от однородного термопластичного материала, которые диспергированы в этом последнем материале. Способ в соответствии с изобретением можно осуществлять непрерывно или периодически, т. е. посредством обработки исходной смеси термопластичных полимеров или сополимеров последовательными партиями. Изобретение будет лучше всего понято из последующего подробного описания неограничивающих примеров осуществления способа в соответствии с изобретением, а также устройства для осуществления способа со ссылкой на прилагаемые чертежи, на которых схематически изображены: на фиг. 1 - вид спереди устройства; на фиг. 2 - вид спереди части устройства, показанного на фиг. 1; на фиг. 3 - вид той же части устройства, что и на фиг. 2, но с определенными элементами, показанными в разрезе; на фиг. 4 - вид в разрезе устройства; на фиг. 5 - частичный вид ротора, составляющего часть устройства. Устройство, с помощью которого осуществляется предлагаемое изобретение, содержит цилиндрическую камеру 2 с горизонтальной осью, оснащенную питающим бункером 4, установленным в верхнем положении, и разгрузочную камеру 5. Ротор 6, установленный соосно внутри камеры 2, приводится в действие электродвигателем 7. Стенки камеры 2 состоят из блока 10, образованного соединением двух полуцилиндрических оболочек 11 и 12, собранных вместе посредством шарнира вдоль одной боковой кромки 13, причем противоположно кромке 14 расположено предохранительное закрывающее средство 14 вдоль кромки 15. Верхняя оболочка 12 соединена с пневматическим устройством 16 известного типа, которое позволяет ей открываться при повороте вокруг шарнира 13. Движение для привода ротора 6 двигателем 7 передается через пневматически управ ляемую муфту 18. Вращение ротора 6 можно прекратить, когда это требуется, при помощи тормозного устройства 21, также управляемого пневматически. Каждым своим концом ротор 6 удерживается в подшипнике 22, закрепленном на стойке 23. Резьбовое соединение 24 позволяет каждому концу вала ротора плотно проходить через стенку камеры 2. Защитная крышка 26 (фиг. 1) окружает часть устройства, включая камеру 2 и подшипники 22 ротора. Как лучше всего показано на фиг. 5, ротор 6 содержит цилиндрический вал 30, снабженный множеством радиальных лопастей 31, 32, форма которых представляет два различных типа. Точнее, расположение лопастей 32, которые установлены вблизи каждого конца вала 30, таково, что материалу, обрабатываемому в камере 2, сообщается движение, которое стремится протолкнуть этот материал в сторону от стенки камеры, соединяющей концы вала 30, для перемещения его назад внутрь камеры через зону, подвергаемую действию смешивания и перемешивания лопастями 31. Преимущественно диаметр камеры 2 и длина лопастей 31 и 32 таковы, что когда ротор 6 находится при комнатной температуре или близко к этой температуре, зазор между вершинами лопастей 31 и 32 и внутренней стенкой 40 камеры 2 составляет порядка 0,5 - 1 мм. Целесообразно, чтобы ротор 6 и двигатель 7 для его привода имели такие размеры по отношению к внутреннему объему камеры 2, чтобы максимальная механическая мощность, передаваемая материалу, обрабатываемому в камере 2, ротором 6, составляла порядка 1-2 KW на каждый литр этого материала. Например, было найдено, что для общего внутреннего объема камеры 2, равного 85 л (в примере с экспериментальным прототипом) максимальная мощность, передаваемая двигателем, составляет преимущественно порядка 128 KW. Пример 1. Применяемым исходным материалом является смесь термопластичных полимеров в виде частиц неправильной формы (все они размером меньше, чем 5 мм), полученных в результате измельчения отработанных пластмассовых материалов из бытовых отходов, которые после их отделения от других компонентов отходов, просто подвергают промывке водой с последующей сушкой. Средний состав этой смеси следующий, мас. %: Акрилонитрилбутадиенстриловый полимер (ABS) 50 Поливинилхлорид 20 Полипропилен 15 Полиэтилен 5 Полиамид 5 Полиметилметакрилат (РММА) 5 Для обработки этой смеси применяют устройство описанного типа, в котором камера для смешивания и перемешивания имеет внутренний объем 85 л, двигателем для привода ротора является трехфазный электродвигатель с механизмом изменения полюсов, с максимальной мощ 3 32418 ностью 140 KW, питаемый током 380 V/50 Гц со значением косинуса 0,85. После вращения ротора в течение порядка трех минут отмечается резкое увеличение с последующей стабилизацией энергии, потребляемой массой, которую подвергают смешиванию и перемешиванию, и это указывает на то, что пик силы тока, подаваемого к двигателю, достигает максимального значения порядка 270-280А наверху пика. Продолжительность увеличения силы тока между начальным и верхним значениями пика, а также продолжительность последующего снижения силы тока (до стабилизированного значения, которое выше начальной величины), составляют оба примерно 5 с. Вращение ротора увеличивается в течение примерно 10 - 20 с после стабилизации силы тока, подаваемого к приводному двигателю ротора, затем ротор останавливается, и сразу извлекают однородную, гелеобразную массу в виде пасты, полученную в результате обработки смеси полимеров. Эту массу подвергают либо сразу после его извлечения из камеры обработки, либо после ее отверждения в результате охлаждения, гранулированию посредством экструдирования на машине известного типа с фильтрованием при помощи сита из проволочной сетки. Таким образом получают гранулы термопластичного материала размером примерно 3 мм, имеющие совершенно однородный внешний вид даже при рассмотрении под увеличительной линзой. Эти гранулы хорошо подходят для применения на промышленной установке для литья под давлением, причем тем же способом, что и гранулы термопластичного полимера ABS, позволяя получать литые изделия исключительного качества, которые демонстрируют совершенную изотропию механических и физических свойств. Пример 2. Следуют способу по примеру 1 за исключением того, что в качестве исходного материала применяют смесь термопластичных полимеров, имеющую следующий средний состав, мас. %: Полиэтилен (смесь в равных частях полиэтилена высокой и низкой плотности) 45 Полистирол 20 Поливинилхлорид 20 Смесь двух равных частей полиэфира и полиамида 12 Полиметилметакрилат (РММА) 3 Отмечается, что после вращения ротора в течение примерно 90 с пик силы тока, подаваемого к двигателю, достигает максимальной величины порядка 230А. Как и в примере 1, время вращения ротора увеличивается в течение примерно 10 - 20 с после этого пика до извлечения однородной, гелеобразной массы с псевдопластичной консистентностью в результате обработки. Затем проводят гранулирование посредством экструдирования с фильтрованием пасты, как в примере 1. В результате получают однородные гранулы термопластичного материала, которые пригодны для применения на промышленной установке для литья под давлением, тем же способом, который применяют для гранул чистого высокоплотного полиэтилена. Следует отметить, что описанный способ особенно подходит для получения термопластичного материала, имеющего заданные свойства прямо между свойствами различных начальных полимеров и сополимеров и что свойства конечного продукта можно поддерживать постоянными даже в случае изменения среднего состава смесей, применяемых в качестве исходного материала. Действительно, как это станет очевидным для специалиста в данной области техники, необходимо только сделать анализ химического состава исходных материалов и конечного продукта для определения количества термопластичных полимеров или сополимеров одного или нескольких типов, добавляемых в исходное смеси для достижения коррекций, необходимых для получения конечного продукта, имеющего требуемые свойства, и для поддержания этих свойств в случае изменения состава исходных материалов. Ясно, что в смеси термопластичных полимеров или сополимеров можно добавлять известным способом любое вещество или смеси веществ, способных улучшить свойства конечного термопластичного материала, например пластификаторы, стабилизирующие агенты, красители, наполнители и т. п., и ясно, что благодаря характеру операций этого способа, которые заключаются в смешении и перемешивании, которые являются особенно эффективными, достигается совершенно равномерное распределение этих веществ в конечном продукте. 4 32418 Фиг. 1 Фиг. 2 5 32418 Фиг. 3 Фиг. 4 6 32418 Фиг. 5 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of processing different plastic materials

Автори англійськоюMariani Giordano, Mariani Cincia Licia

Назва патенту російськоюСпособ обработки различных пластмассовых материалов

Автори російськоюМариани Джордано, Мариани Чинция Личия

МПК / Мітки

МПК: B29B 07/44, B29B 17/00

Мітки: спосіб, різних, матеріалів, обробки, пластмасових

Код посилання

<a href="https://ua.patents.su/7-32418-sposib-obrobki-riznikh-plastmasovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки різних пластмасових матеріалів</a>

Попередній патент: Пристрій подання герметика

Наступний патент: Пристрій синхронізації для аерозольних апаратів з регулюючим балончиком під тиском

Випадковий патент: Шумовий кондуктометричний вимірювач вологості