Спосіб акустико-емісійного діагностування підшипника кочення

Формула / Реферат

Спосіб акустико-емісійного діагностування підшипника кочення, який полягає в тому, що його технічний стан визначають за результатами вимірювань інтервалів часу між сигналами акустичної емісії, який відрізняється тим, що показник технічного стану підшипника кочення визначають за формулами:

![]() , (1)

, (1)

![]() , (2)

, (2)

![]() , (3)

, (3)

![]() , (4)

, (4)

![]() , (5)

, (5)

![]() , (6)

, (6)

де ![]() - тривалість інтервалу дослідження, с;

- тривалість інтервалу дослідження, с;

![]() - тривалість і-го інтервалу між сигналами акустичної емісії, с;

- тривалість і-го інтервалу між сигналами акустичної емісії, с;

![]() - кількість інтервалів між сигналами акустичної емісії;

- кількість інтервалів між сигналами акустичної емісії;

![]() - кількість сигналів акустичної емісії на інтервалі дослідження;

- кількість сигналів акустичної емісії на інтервалі дослідження;

![]() - час надходження n-го сигналу акустичної емісії, с;

- час надходження n-го сигналу акустичної емісії, с;

![]() - статистика;

- статистика;

![]() - показник технічного стану підшипника кочення,

- показник технічного стану підшипника кочення,

причому сигнали акустичної емісії реєструють протягом проміжку часу, більшого ніж період обертання рухомого кільця підшипника.

Текст

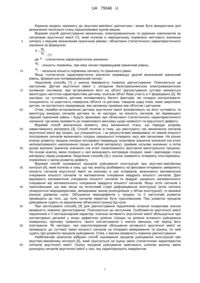

Реферат: UA 75046 U UA 75046 U 5 Корисна модель належить до акустико-емісійної діагностики і може бути використана для визначення технічного стану підшипникових вузлів машин. Відомий спосіб діагностування механічних, електромеханічних та рідинних компонентів за сигналами акустичної емісії [1], який полягає в періодичному порівнянні миттєвого значення сигналу з першим визначеним граничним рівнем і обчисленні статистичного характеристичного значення за формулою: K ML NL , (1) де K - статистичне характеристичне значення; ML - кількість порівнянь, при яких сигнал перевищував граничний рівень; 10 15 20 25 30 35 40 45 50 55 NL - загальна кількість порівнянь сигналу та граничного рівня. Якщо статистичне характеристичне значення перевищує другий визначений граничний рівень, формується попереджувальний сигнал. Недоліком способу [1] є значна ймовірність помилок діагностування. Пояснюється це наступним. Датчик акустичної емісії є складною багаторезонансною електромеханічною коливною системою; при встановленні його на об'єкті діагностування суттєво змінюється амплітудно-частотна характеристика датчика, оскільки об'єкт бере участь в її формуванні [2]. Як наслідок, на чутливість датчика впливатимуть багато факторів, які складно контролювати: площинність та шорсткість поверхонь об'єкта та датчика; товщина шару клею, яким закріплено датчик, чи контактного середовища, яке заповнює проміжок між об'єктом і датчиком. Отже, похибки встановлення датчика акустичної емісії впливатимуть на його чутливість та амплітуду вихідних сигналів датчика та, як наслідок, на кількість сигналів, які перевищать перший граничний рівень і будуть враховані при обчисленні статистичного характеристичного значення. Це може призвести до помилкового висновку щодо наявності чи відсутності дефекту. Відомий спосіб визначення моменту часу виникнення стану, що передує розриву навантаженого матеріалу [3]. Спосіб полягає в тому, що реєструють час виникнення сигналів акустичної емісії від тріщин, що утворюються, і за результатами вимірювань по певній кількості послідовних сигналів визначають похідну середнього інтервалу часу між сигналами. На різних етапах розвитку тріщини похідна послідовно перевищує позитивне граничне значення (на етапі нелокалізованого накопичення тріщин в об'ємі матеріалу), приймає нульове значення, а потім долає від'ємне граничне значення (на етапі локалізованого зростання магістральної тріщини). На основі аналізу зміни похідної у часі визначають екстремум похідної, який і відповідає стану матеріалу перед розривом. Недоліком способу [3] є значна тривалість інтервалу спостережень, порівнянна з часом розвитку дефекту. Відомий спосіб оцінювання процесів руйнування конструкцій при акустико-емісійному контролі [4], який полягає в тому, що час аналізу розбивають на фіксовані інтервали, вимірюють кількість сигналів акустичної емісії на кожному із цих інтервалів, визначають математичне очікування кількості сигналів та математичне очікування квадрата кількості сигналів. Далі віднімають математичне очікування кількості сигналів та квадрат указаного математичного очікування від математичного очікування квадрата кількості сигналів. Якщо потік сигналів є пуасонівським, що має місце на початковій стадії деформування конструкції (коли сигнали генеруються мікроджерелами, випадковим чином розподілених у об'ємі конструкції), то вказана різниця дорівнює нулю. Об'єднання мікродефектів у тріщину та її наступний розвиток призводять до того, що потік сигналів перестає бути пуасонівським. Про розвиток процесів руйнування судять по відхиленню обчисленої різниці від нуля. При застосуванні способу [4] для діагностування підшипників кочення існуватиме значна імовірність помилок діагностування. Пояснюється це наступним. Особливістю акустичної емісії підшипника є її нестаціонарний характер, оскільки активність акустичної емісії збільшується при контактуванні деталей у зонах дефектних ділянок (тріщин чи ділянок втомного руйнування поверхонь), причому тривалість такого контактування є значно меншою, ніж період його повторення. Як наслідок, такі короткотермінові збільшення активності акустичної емісії не призведуть до суттєвої зміни кількості сигналів на інтервалі вимірювання та різниці, по якій судять про розвиток процесів руйнування. Отже, є висока імовірність помилок діагностування . Найближчим аналогом вибрано спосіб оцінювання процесів руйнування конструкцій при акустико-емісійному контролі [5], який ґрунтується на оцінці зміни статистичних характеристик сигналів акустичної емісії. Оцінку процесів руйнування здійснюють шляхом аналізу зміни розподілу сигналів акустичної емісії у часі, яку характеризують інваріантом 1 UA 75046 U M 2 I M 2 , (2) де I - інваріант; M 2 - математичне очікування квадрата інтервалу сигналів акустичної емісії; M - квадрат математичного очікування інтервалу сигналів акустичної емісії. Відхилення інваріанта I від числа 2 характеризує ступінь руйнування конструкцій. Даний 2 5 10 15 20 25 30 спосіб ґрунтується на тому, що на початковій стадії деформування потік сигналів акустичної емісії від мікроджерел, випадковим чином розподілених у об'ємі конструкції, є пуасонівським. Як наслідок, інваріант I , обчислюваний за формулою (2), є близьким до числа 2. Об'єднання мікродефектів у тріщину та її наступний розвиток призводять до того, що потік сигналів перестає бути пуасонівським. Тому відхилення інваріанта I від числа 2 характеризує ступінь руйнування конструкцій. Відповідно до найближчого аналога, оцінювання відповідності потоку сигналів акустичної емісії пуасонівському потоку здійснюється загалом по всій виборці сигналів, зареєстрованих на інтервалі спостереження. Таким чином, оптимальними умовами для оцінювання процесів руйнування є стаціонарність потоку сигналів акустичної емісії. Але особливістю акустичної емісії від підшипника кочення є її нестаціонарний характер, оскільки активність акустичної емісії збільшується при контактуванні деталей у зонах дефектних ділянок (тріщин чи ділянок втомного руйнування поверхонь), причому тривалість такого контактування є значно меншою, ніж період його повторення. Як наслідок, такі короткотермінові збільшення акустичної емісії не призведуть до суттєвої зміни математичного очікування інтервалу між сигналами акустичної емісії, математичного очікування квадрата інтервалу між сигналами акустичної емісії та інваріанту (2). Отже, недоліком найближчого аналога є висока імовірність помилок при діагностуванні підшипників кочення. В основу корисної моделі поставлена технічна задача збільшення вірогідності акустикоемісійного діагностування підшипника кочення. Поставлена задача вирішується шляхом оцінювання нерівномірності розподілу сигналів акустичної емісії у часі, що дає змогу виявляти короткотермінові збільшення активності акустичної емісії при контактуванні деталей підшипника на дефектних ділянках - тріщинах чи ділянках втомного руйнування. Суть способу акустико-емісійного діагностування підшипника кочення, що заявляється, полягає в тому, що вимірюють інтервали між сигналами акустичної емісії та визначають показник технічного стану підшипника кочення за формулами: T 1 2 M1 i i 2 M 2 N M 1 , (4) tn 35 1 2 , (3) n i i 2 , (5) max n t DN ( n) 1 n N N T , (6) max tn n 1 DN ( ) 1 n N T N . (5) d N max(DN, DN ) , (6) де T - тривалість інтервалу дослідження, с; i 40 - тривалість і-го інтервалу між сигналами акустичної емісії, с; M - кількість інтервалів між сигналами акустичної емісії; N - кількість сигналів акустичної емісії на інтервалі дослідження; tn - час надходження n-го сигналу акустичної емісії, с; DN, DN - статистика; d - показник технічного стану підшипника кочення, 45 причому сигнали акустичної емісії реєструють протягом проміжку часу, більшого ніж період обертання рухомого кільця підшипника. 2 UA 75046 U 5 10 На кресленні зображені результати експериментальних досліджень, одержані при діагностуванні підшипників кочення - на ній наведені інтегральні функції розподілу в часі сигналів акустичної емісії нового та зношеного підшипників. Спосіб акустико-емісійного діагностування підшипника кочення, що заявляється, ґрунтується на залежності активності акустичної емісії від стану контактуючих поверхонь деталей підшипника. Вимірювання інтервалів між сигналами акустичної емісії здійснюють протягом проміжку часу, більшого ніж період обертання рухомого кільця підшипника. Відповідно до [6], така тривалість випробувань багаторазово перевищує період контактування дефектних ділянок деталей підшипника, що виключає можливість пропущення дефекту. Початок інтервалу дослідження, на якому здійснюється аналіз розподілу сигналів акустичної емісії у часі, виберемо у момент часу, відповідний середині першого інтервалу між сигналами, а закінчення - у момент часу, відповідний середині останнього інтервалу між сигналами. Тривалість інтервалу дослідження визначимо за формулою: 1 2 T 15 i i 2 M 2 . (7) Визначимо кількість сигналів акустичної емісії на інтервалі дослідження та час їх надходження (відлік часу - від початку інтервалу дослідження): N M 1 , (8) tn 20 M1 1 2 n i i 2 . (9) За умови відсутності дефектів на контактуючих поверхнях деталей підшипника і сталого режиму роботи, потік сигналів акустичної емісії можна наближено вважати найпростішим (тобто, стаціонарним пуасонівським) потоком. Отже, відповідно до властивостей найпростішого потоку [7], час надходження сигналів акустичної емісії бездефектного підшипника буде випадковою величиною, рівномірно розподіленою на інтервалі дослідження 0, T : 25 30 35 40 Ft t / T , (10) де F - гіпотетична інтегральна функція рівномірного розподілу часу надходження сигналів акустичної емісії; t - час, с; T - тривалість інтервалу дослідження, с. Якщо контактування деталей підшипника відбуватиметься, зокрема, на дефектних ділянках втомного руйнування, то це призводитиме до збільшення активності акустичної емісії у відповідні проміжки часу, оскільки мікротріщини на цих ділянках є концентраторами напруг і сприяють динамічній перебудові внутрішньої структури матеріалу. Отже, емпірична інтегральна функція розподілу часу реєстрації сигналів акустичної емісії від дефектного підшипника відрізнятиметься від гіпотетичної інтегральної функції рівномірного розподілу (10) тим більше, чим більше розвинені дефекти на контактуючих поверхнях. При цьому зміна чутливості датчика (спричинена, наприклад, похибками його встановлення на об'єкті діагностування) хоча й вплине на кількість зареєстрованих сигналів, проте не призведе до зміни характеру розподілу цих сигналів у часі. Відповідність фактичного розподілу часу надходження сигналів акустичної емісії гіпотетичному розподілу (10) можна перевірити за критерієм згоди Колмогорова, визначаючи статистики [8]: max n ( Ftn ) 1 n N N , (11) max n 1 DN (Ftn ) 1 n N N , (12) DN 45 DN max DN, DN де DN , (13) - статистика. D Чим більшим є значення статистики N , тим більше фактичний розподіл сигналів акустичної емісії відрізняється від гіпотетичного рівномірного, що є ознакою дефекту підшипника. Перетворимо (11, 12) з урахуванням (10): 3 UA 75046 U max n t ( n) 1 n N N T , (14) max tn n 1 DN ( ) 1 n N T N . (15) DN 5 При діагностуванні необхідно мати змогу порівнювати показники технічного стану підшипників, визначені за результатами випробувань, під час яких були зареєстровані різні кількості сигналів акустичної емісії. Тому показник технічного стану підшипника визначимо як контрольну величину відповідно до критерію Колмогорова: d N max DN, DN 10 15 20 25 30 35 40 45 , (16) де d - показник технічного стану підшипника кочення. Оскільки порівняння емпіричної інтегральної функції розподілу сигналів акустичної емісії від випробуваного підшипника кочення у часі з відповідною функцією гіпотетичного рівномірного розподілу сигналів від бездефектного підшипника здійснюється для моментів часу, відповідних надходженню кожного сигналу, то це дає змогу виявляти короткотермінові збільшення активності акустичної емісії при контактуванні дефектних ділянок деталей підшипника. Приклад. Дослідження підшипників типу 202 здійснювались на комп'ютеризованому комплексі [9] у наступному режимі: частота обертання внутрішнього кільця 1460 1/хв. (період обертання 0,041 с), навантаження 258 Н, тривалість інтервалу дослідження 0,1 с. На фігурі наведені одержані графіки інтегральних функцій розподілу часу надходження сигналів акустичної емісії: 1 - графік гіпотетичного рівномірного розподілу сигналів від бездефектного підшипника; 2 - графік розподілу сигналів від нового підшипника; 3 - графік розподілу сигналів від зношеного підшипника з ознаками втомного руйнування поверхні кілець. Показник технічного стану, обчислений за формулою (6), дорівнював 1,1 для нового підшипника та 3,5 для зношеного підшипника. Таким чином, вимірювання інтервалів часу між сигналами акустичної емісії від підшипника кочення протягом проміжку часу, більшого ніж період обертання рухомого кільця підшипника та обчислення показника його технічного стану за формулами (3-6) дає змогу підвищити вірогідність діагностування, що і є вирішенням технічної задачі, поставленої в основу корисної моделі. Джерела інформації: 1. Патент США № 7757556 кл. 73/587, МКВ: G01H 11/08 (2006.01), G01N 29/14 (2006.01), дата публікації 20.07.2010. 2. Иванов В.И., В.М. Белов. Акустико-эмиссионный контроль сварки и сварных соединений. М.: Машиностроение, 1981. - 184с. 6 3. Патент РФ 2063028 С1, МПК G01N29/14. Способ определения момента времени возникновения предразрывного состояния нагруженного материала / Петров В.А., Красильников А.З. - №5062814/28; заявл.: 29.09.1992; опубл.: 27.06.1996. 4. Патент РФ 2367942 С1, МПК G01N29/14 (2006.01). Способ оценки процессов разрушения конструкций при акустико-эмиссионном контроле. / Кондранин Е.А. (RU), Попов А.В. (RU). - № 2008113273/28; заявл.: 04.04.2008; опубл.: 20.09.2009. 7 5. Патент РФ 2233444 С1, МПК G01N29/14. Способ оценки процессов разрушения конструкций при акустико-эмиссионном контроле / Попов А.В. (RU). - № 2003101073/28; заявл.: 15.01.2003; опубл.: 27.07.2004. 6. Коллакот Р.А. Диагностирование механического оборудования. Пер. с англ. - Л.: Судостроение, 1980. - 296с. 7. Гнеденко Б.В. Курс теории вероятностей. - М.: Наука, 1969. - 400с. 8. Большев Л.Н., Смирнов Н.В. Таблицы математической статистики. - М.: Наука, 1983. 416с. 9. Войтов В.А., Шевченко С.А. Обоснование структуры комплекса для исследования акустико-эмиссионных признаков дефектов подшипников качения // Вісник ХНТУСГ. Проблеми технічної експлуатації машин. - Харків: ХНТУСГ, 2011. - Вип. 109. - С. 50-54. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 Спосіб акустико-емісійного діагностування підшипника кочення, який полягає в тому, що його технічний стан визначають за результатами вимірювань інтервалів часу між сигналами акустичної емісії, який відрізняється тим, що показник технічного стану підшипника кочення визначають за формулами: 4 UA 75046 U T 1 2 M1 i i 2 M , (1) 2 N M 1 , (2) tn 1 2 n , (3) i i 2 DN 5 max n t ( n ) , (4) 1 n N N T DN max tn n 1 ( ) , (5) 1 n N T N d N max DN, DN , (6) 10 де T - тривалість інтервалу дослідження, с; i - тривалість і-го інтервалу між сигналами акустичної емісії, с; M - кількість інтервалів між сигналами акустичної емісії; N - кількість сигналів акустичної емісії на інтервалі дослідження; tn - час надходження n-го сигналу акустичної емісії, с; DN, DN - статистика; 15 d - показник технічного стану підшипника кочення, причому сигнали акустичної емісії реєструють протягом проміжку часу, більшого ніж період обертання рухомого кільця підшипника. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for acoustic-emission diagnostics of a roll bearing

Автори англійськоюShevchenko Serhii Anatoliiovych

Назва патенту російськоюСпособ акустико-эмиссионной диагностики подшипника качения

Автори російськоюШевченко Сергей Анатолиевич

МПК / Мітки

МПК: G01N 29/14

Мітки: діагностування, акустико-емісійного, спосіб, кочення, підшипника

Код посилання

<a href="https://ua.patents.su/7-75046-sposib-akustiko-emisijjnogo-diagnostuvannya-pidshipnika-kochennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб акустико-емісійного діагностування підшипника кочення</a>

Попередній патент: Дерматом для зрізування середнього, рельєфного аутодермотрансплантата

Наступний патент: Пробовідбірник

Випадковий патент: Спосіб визначення критеріїв формування третього шлуночка головного мозку в пренатальному періоді онтогенезу