Спосіб очищення водних розчинів електроерозійною коагуляцією

Номер патенту: 76821

Опубліковано: 10.01.2013

Автори: Монастирьов Микола Костянтинович, Зима Леонід Миколайович

Формула / Реферат

Спосіб очищення водних розчинів електроерозійною коагуляцією, що включає заповнення розрядної камери водним розчином, який потребує очищення, та шаром металевих гранул, дію на шар гранул електричними імпульсами через металеві електроди, що підключають до відповідних виходів генератора імпульсів і розміщують у порожнині розрядної камери у розчині, який потребує очищення, поступове руйнування гранул під дією іскрових розрядів між ними та утворення коагулянтів і води потрібної чистоти, який відрізняється тим, що шар металевих гранул утворюють із гранул, виготовлених із сплавів заліза та із алюмінію або сплавів на його основі, гранули із сплавів заліза та сталеві електроди складають приблизно 20-25 % від загального об'єму металів у розчині в порожнині розрядної камери, а розчин, який потребує очищення, подають до розрядної камери у проточному режимі із напором знизу для утворення "псевдокиплячого" шару гранул, на які діють імпульсами прямокутної форми із скважністю 75-85 мікросекунд та амплітудою 300-800 В.

Текст

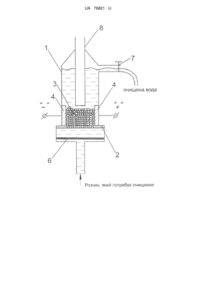

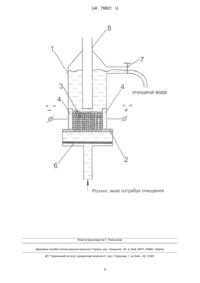

Реферат: Спосіб очищення водних розчинів електроерозійною коагуляцією включає заповнення розрядної камери водним розчином, який потребує очищення, та шаром металевих гранул, дію на шар гранул електричними імпульсами через металеві електроди, що підключають до відповідних виходів генератора імпульсів і розміщують у порожнині розрядної камери у розчині, який потребує очищення, поступове руйнування гранул під дією іскрових розрядів між ними та утворення коагулянтів і води потрібної чистоти. Шар металевих гранул утворюють із гранул, виготовлених із сплавів заліза та із алюмінію або сплавів на його основі. Гранули із сплавів заліза та сталеві електроди складають приблизно 20-25 % від загального об'єму металів у розчині в порожнині розрядної камери. Розчин, який потребує очищення, подають до розрядної камери у проточному режимі із напором знизу для утворення "псевдокиплячого" шару гранул, на які діють імпульсами прямокутної форми із скважністю 75-85 мікросекунд та амплітудою 300800 В. UA 76821 U (12) UA 76821 U UA 76821 U 5 10 15 20 25 30 35 40 45 50 55 60 Пропонована корисна модель стосується засобів для здійснення комплексного очищення промислових та дощових стоків, а також технологічної води атомних електростанцій з метою їх дезактивації, переважно від радіонуклідів - цезію-137 (137Cs), стронцію-90 (90Sr), америцію-241 (241Am). Дезактивація радіонуклідів, що накопичені у поверхневому шарі ґрунту і під час опадів переходять у дощові стоки, а також концентруються в технологічних водах атомних електростанцій, є важливим завданням, вирішення якого дозволить підвищити якість сільськогосподарських продуктів, поліпшити стан навколишнього середовища і оздоровити населення. Одним з методів дезактивації є сорбційні процеси із застосуванням неорганічних сорбентів та органічних іонообмінних матеріалів, але їх використання у великих об'ємах ускладнюється їх високою вартістю, а в деяких випадках і складністю процесів їх виготовлення. Зважаючи на забрудненість великих територій саме радіонуклідами цезію-137 (137Cs), стронцію-90 (90Sr) та америцію-241 (241Аm), пропоноване рішення є актуальним і обґрунтованим. Відомий спосіб очищення води з метою одержання питної води, що включає операції попереднього очищення вихідної води від шкідливих і отруйних речовин, охолодження води і наступного видалення з води важких ізотопів водню - дейтерію і радіоактивного тритію - у потоці води шляхом вибірково твердої конденсації цих важких ізотопів у дві стадії - на першій стадії на поверхні омиваного вихідною водою охолодженого нижче 0 °C твердого тіла - випарника, а потім - на другій стадії - на поверхні одиночних шарів конденсату - льоду, що безупинно утворюються, при цьому температуру поверхні кожного шару підтримують рівною початково встановленій температурі випарника, після одержання потрібної товщини льоду процес кристалізації зупиняють і здійснюють видалення важких ізотопів кисню О 17 і О18, після чого виконують збір легкої води зі зниженим вмістом важких ізотопів водню та кисню, проводять відтаювання і зливання конденсату, активацію одержуваної води, шляхом оптимізації її мінерального складу і структури [Деклараційний патент України № 51330 А на винахід, МПК 7 C02F9/00, Опубл. 15.11.2002. Бюл. № 11/2002]. Недолік описаного способу полягає у його надзвичайній складності й високій вартості, що суттєво обмежує його використання для очищення, зокрема, промислових та дощових стоків від радіонуклідів - цезію-137 (137Cs), стронцію-90 (90Sr), америцію-241 (241Аm). Найбільш близьким до пропонованого за кількістю суттєвих ознак є спосіб очищення водних розчинів електроерозійною коагуляцією, який включає операції пропускання водного розчину через шар металевих гранул, які розташовують у розрядній камері і діють на них електричними імпульсами до поступового руйнування гранул під дією іскрових розрядів та утворення коагулянтів [Щерба А.А, Захарченко С.Н. Применение метода электроэрозионной коагуляции. // Вода и водоочистительные технологии. - № 4, декабрь 2002 г. - с. 27-29]. У відповідності до описаного способу гранули розташовують у розрядній камері і періодично діють на них короткими - до 200 мкс і потужними - до 500 кВт імпульсами. Недоліком описаного способу є необхідність у використанні потужних імпульсів, а тому і потужної установки, що не завжди економічно виправдано і доступно. У основу пропонованої корисної моделі поставлено задачу створення такого способу очищення водних розчинів електроерозійною коагуляцією з метою їх дезактивації, переважно від радіоактивних сполук цезію, стронцію та америцію, який би був більш економічним, а тому доступним. Поставлена задача вирішується у пропонованому способі за рахунок створення умов для селективної сорбції сполук цезію, стронцію та америцію шляхом їхньої коагуляції гідроксидами алюмінію та заліза, які утворюються при електроерозійному диспергуванні алюмінієвих та сталевих гранул у водному середовищі. Пропонований, який, як і відомий спосіб очищення водних розчинів електроерозійною коагуляцією, включає заповнення розрядної камери водним розчином, який потребує очищення, та шаром металевих гранул, дію на шар гранул електричними імпульсами через електроди, що підключають до відповідних виходів генератора імпульсів і розміщують у порожнині розрядної камери у розчині, який потребує очищення, поступове руйнування гранул під дією іскрових розрядів між ними та утворення коагулянтів і води потрібної чистоти, а, відповідно до корисної моделі, шар металевих гранул утворюють із гранул, виготовлених із сплавів заліза та із алюмінію або сплавів на його основі, сталеві гранули та сталеві електроди складають приблизно 20-25 % від загального об'єму металів у розчині в порожнині розрядної камери, а розчин, який потребує очищення, подають до розрядної камери у проточному режимі із напором знизу для утворення "псевдокиплячого" шару гранул, на які діють імпульсами прямокутної форми із скважністю 75-85 мікросекунд та амплітудою 300-800 В. 1 UA 76821 U 5 10 15 20 25 30 Авторами експериментально встановлено, що оптимальним матеріалом для шару металевих гранул, які найбільш ефективно здатні коагулювати радіонукліди цезію-137 (137Cs), стронцію-90 (90Sr), америцію-241 (241Am) є суміш із гранул сталі (наприклад із Ст.3) та алюмінію (або його сплавів, наприклад, АМцС). Вихідний діаметр кожної гранули складає 8-10 мм. як гранули може бути використана і подрібнена металева стружка згаданих розмірів. Водний розчин подають в зону диспергування під напором знизу, через перфоровану решітку із діелектричного матеріалу, для того, щоб шар алюмінієвих та сталевих гранул знаходився в "псевдокиплячому" стані. При цьому суттєво збільшується інтенсивність контактування гранул між собою і з електродами, і, як наслідок, збільшується кількість електричних контактів між ними у одиницю часу в одиниці об'єму рідини, що приводить до збільшення виділення аморфної фази гідроксидів металу (коагулянтів), озону, радикалів ОН-, що інтенсифікують хімічні реакції по утворенню не розчинних у воді комплексних сполук, до складу яких входять радіонукліди цезію137 (137Cs), стронцію-90 (90Sr), америцію-241 (241Аm). Співвідношення по об'єму гранул у кожному випадку вибирають експериментально - в залежності від забрудненості розчину, що потребує очищення. При цьому сталеві гранули (або стружка) складають приблизно 20-25 % від загального об'єму металів у розрядній камері. Для забезпечення сталого режиму протікання процесу диспергування електроди реактора (катод і анод) виготовляють із вуглецевої сталі марки (наприклад із Ст.3). Таким чином, шар металевих гранул, що диспергується, складається із декількох металів - заліза, алюмінію або його сполук чи сплавів на основі алюмінію. Наявність вуглецевої сталі у розрядній камері сприяє не лише утворенню коагулянтів, а і пом'якшує гідродинамічне навантаження на корпус розрядної камери. При цьому сполуки гідроксиду заліза вірогідної валентності +2, +3, +4 (FeO, Fe2O3, Fe3O4), що утворюються в результаті електроерозії сталевих електродів та сталевих гранул (або стружки), мають високий ступінь коагуляції по відношенню до іонів важких металів, стронцію-90 (90Sr). Гідроксид алюмінію (Аl(ОН)3), що утворюється в результаті електроерозії алюмінієвих гранул (або стружки), має високий ступінь коагуляції по відношенню до іонів цезію-137 (137Cs) і америцію-241 (241Am). У таблиці 1 наведено дані, що підтверджують - оптимальний об'єм гранул та електродів із вуглецевої сталі у загальному об'ємі металів у розрядній камері при використанні прямокутних імпульсів із скважністю 75 мкс та амплітудою 500 В для очищення водних розчинів від радіонуклідів - цезію-137 (137Cs), стронцію-90 (90Sr), америцію-241 (241Am), складає 20-25 %: Таблиця 1 Номер досліду 1 2 3 4 5 35 40 45 Об'єм гранул та електродів із вуглецевої сталі у загальному об'ємі металів у розрядній камері, % 15 20 23 25 30 3 Час очищення 1 м технологічних стоків ливарного виробництва ("Азовсталь", м. Маріуполь), год. 6 3 2,5 2 2 3 Час очищення 1 м технологічної води атомної електростанції (Запорізька АЕС), год. 5 3 2,5 2 2,6 Крім цього, осад, що не розчиняється і складається із коагулянтів, які містять також Аl(ОН)3, FeO, Fe2O3, Fe3O4, отримує наведену магнітну сприйнятливість. Це дозволяє дистанційно і оперативно маніпулювати коагулянтом при виконанні технологічних операцій (його компактування, вилучення із седиментатора тощо). Авторами також експериментально встановлено той факт, що під час пропускання імпульсів струму прямокутної форми амплітудою 300-800 В через шар гранул у водному розчині радіонуклідів - цезію-137 (137Cs), стронцію-90 (90Sr), америцію-241 (241Аm), що перебувають у розчині, який очищують, в розчинному стані, гранули руйнуються, а іони згаданих радіоактивних ізотопів сорбуються на гідроксидах алюмінію та заліза і переходять у нерозчинний стан у вигляді комплексних сполук. При використанні ж пилко- або дугоподібних імпульсів, процеси сорбції і коагулянтоутворення протікають повільніше, що веде до затягування процесу. Тому оптимальними були визначені серії з коротких прямокутних імпульсів із скважністю 75-85 мкс та амплітудою 300-800 В. У таблиці 2 наведено дані, що підтверджують той факт, що оптимальними є дія на гранули прямокутними імпульсами із скважністю 75-85 мкс та амплітудою 300-800 В при умові 2 UA 76821 U підтримання значення об'єму гранул та електродів із вуглецевої сталі у загальному об'ємі металів у розрядній камері - 23 %: Таблиця 2 3 Номер досліду 10 15 20 25 30 35 40 Амплітуда прямокутних імпульсів, В 1 2 3 4 5 6 7 8 9 5 Скважність прямокутних імпульсів, мікросек. 60 75 80 85 100 75 75 75 75 500 500 500 500 500 260 300 800 1000 Час очищення 1 м технологічних стоків ливарного виробництва ("Азовсталь", м. Маріуполь), год. 3,8 2,5 2,5 2,5 3,0 3,0 2,6 2,4 3,0 3 Час очищення 1 м технологічної води атомної електростанції (Запорізька АЕС), год. 3,6 2,5 2,2 2,2 3,5 3,2 2,5 2,2 3,2 На кресленні схематично показана установка для очищення водних розчинів електроерозійною коагуляцією, на якій реалізують пропонований спосіб. Установка для очищення водних розчинів електроерозійною коагуляцією містить розрядну камеру 1 з діелектричного матеріалу. У порожнині розрядної камери 1 встановлена горизонтальна сітчаста перегородка 2 з діелектричного матеріалу, на якій розміщено шар 3 гранул із вуглецевої сталі (наприклад, марки Ст.3) та алюмінію або сплаву алюмінію (наприклад, марки АМцС) діаметром 8-10 мм. Гранули розташовані рівномірним шаром 3 на сітчастій горизонтальній перегородці 2. Через перегородку проходять два вертикальних сталевих електроди 4 різної полярності. Об'єм сталевих гранул та електродів 4, що перебувають у розчині, який потребує очищення, складає 20-25 % від загального об'єму металів у розрядній камері 1. Кожний електрод 4 має форму прямокутного паралелепіпеда, більше ребро якого розташоване вертикально, і підключений до відповідного виходу генератора імпульсів - анода чи катода /не показано/. У нижній частині розрядної камери 1 встановлений штуцер 5 для подання до порожнини камери 1 розчину, який потребує очищення, під тиском у проточному режимі із напором знизу для утворення "псевдокиплячого" шару гранул, який створює відповідний насос /не показано/. У нижній частині порожнини камери горизонтально розташований також піддон-седиментатор 6 - для вилучення із камери 1 коагульованого осаду, який утворюється під час електроерозійної коагуляції розчину. У верхній частині камери 1 встановлено штуцер з затулкою 7, призначеною для регулювання швидкості зливу очищеного розчину та його наступного подання у проточному режимі через штуцер 5 до порожнини камери 1. У верхній частині камери 1 також встановлений живильник 8, призначений для подання нових гранул до порожнини розрядної камери 1. Установка забезпечена блоком управління, відповідні входи якого з'єднані з датчиками температури, рівня та ступеня очищення водного розчину, а відповідні виходи - з насосом та з генератором імпульсів /не показано/. Блок управління призначений для підтримування параметрів серій прямокутних імпульсів та фіксації даних щодо чистоти розчину на виході через затулку 7 і виконаний у вигляді керуючого комп'ютера зі встановленим відповідним програмним статком. Приклад 1. До виготовленої з діелектричного матеріалу розрядної камери 1, в якій була встановлена горизонтальна сітчаста перегородка 2 з діелектричного матеріалу, завантажували гранули із вуглецевої сталі марки Ст.3 та сплаву алюмінію марки АМцС діаметром 8-10 мм. Гранули розташовували рівномірним шаром на горизонтальній сітчастій перегородці 2 так, щоб розчин, що потребує очищення, - технологічні стоки - під час роботи установки для очищення водних розчинів повністю покривав шар 3 гранул. Через перегородку 2 проходили два вертикальних сталевих електроди 4 різної полярності, розташовані на відстані 200-250 міліметрів у порожнині камери 1. Об'єм сталевих гранул та електродів 4 складав приблизно 25 % від загального об'єму металів у розчині, який потребував очищення у порожнині розрядної камери 1. Кожний електрод 4 мав форму прямокутного паралелепіпеда і був підключений до виходу генератора імпульсів відповідної полярності. До розрядної камери 1 знизу вверх через штуцер 5 подавали технологічні стоки з метою їх дезактивації переважно від радіонуклідів цезію-137 (137Cs), стронцію-90 (90Sr), америцію-241 (241Am). На електроди 4 подавали 3 UA 76821 U 5 10 15 20 25 30 35 прямокутні імпульси скважністю 75 мкс та амплітудою 600 В. Під час пропускання імпульсів між окремими гранулами та електродами 4 виникали іскрові розряди. Згадані розряди в шарі гранул у рідині синтезували гідроксиди Аl(ОН)3, FeO, Fе2О3, Fe3O4, які сорбували на собі іони цезію, стронцію, америцію та важких металів, що перебували у технологічних стоках. Тобто, відбувалася селективна сорбція сполук цезію, стронцію та америцію шляхом їх коагуляції гідроксидами алюмінію та заліза, які утворювалися при електроерозійному диспергуванні шару 3 з алюмінієвих та сталевих гранул у водному середовищі. Завдяки створенню "псевдокиплячого" шару 3 алюмінієвих та сталевих гранул суттєво збільшувалася інтенсивність контактування і гранул між собою, і гранул з електродами 4, а, як наслідок, збільшувалося число електричних контактів між ними у одиницю часу. Це значно підвищувало продуктивність процесу синтезу комплексних сполук на основі гідроксидів-коагулянтів Аl(ОН)3, FeO, Fe2O3, Fe3O4, що були не розчинними або слабо розчинними у воді, виділення озону та радикалів ОН-, що суттєво інтенсифікувало процес протікання хімічних реакцій. Розчин, який потребував очищення, подавали до розрядної камери у проточному режимі із напором знизу через штуцер 5 для утворення "псевдокиплячого" шару 3 гранул. При цьому розчин через штуцер з затулкою 7 у верхній частині камери 1 витікав з камери 1 і надходив до насосної камери /не показано/, з якої насос знову подавав розчин до камери 1 на очищення через штуцер 5. Під час роботи контролювали ступінь очищення розчину. В міру руйнування шару 3 гранул до розрядної камери 1 через живильник 8 завантажували нові порції металевих гранул при збереженні співвідношення 25 % об'єму сталевих гранул та електродів 4, що перебувають у розчині, який потребує очищення, до загального об'єму металів у розрядній камері 1. Після отримання водного розчину потрібного ступеня очищення його зливали через штуцер із затулкою 7 з розрядної камери 1, вивантажували коагульований осад з піддона 6 і подавали під тиском через штуцер 5 нову порцію технологічних стоків на очищення. Приклад 2. Виконували очищування дощових стоків з метою їх дезактивації переважно від радіонуклідів - цезію-137 (137Cs), стронцію-90 (90Sr), америцію-241 (241Am). Виконували такі ж операції, що і у прикладі 1, але об'єм сталевих гранул та електродів 4 складав приблизно 20 % від загального об'єму металів у розрядній камері 1. На електроди 4 подавали серії прямокутних імпульсів скважністю 80 мкс та амплітудою 300 В. В результаті були отримані водні розчини потрібного ступеня очищення. У порівнянні із способом-прототипом, пропонований спосіб виявився більш економічним, оскільки для його здійснення було використане обладнання з встановленою потужністю лише 4 кВт проти 20-25 кВт - у прототипі і, одночасно, мав вищу продуктивність за рахунок використання шару 3 з гранул вуглецевої сталі та сплавів алюмінію, які перебували у очищуваному розчині в порожнині розрядної камери 1 у "псевдокиплячому" стані, за рахунок створення умов для селективної сорбції сполук цезію, стронцію та америцію шляхом їхньої коагуляції гідроксидами алюмінію та заліза, які утворюються при електроерозійному диспергуванні алюмінієвих та сталевих гранул у водному середовищі під час електроерозійної коагуляції гранул серіями прямокутних імпульсів з оптимальними значеннями скважності та амплітуди. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 Спосіб очищення водних розчинів електроерозійною коагуляцією, що включає заповнення розрядної камери водним розчином, який потребує очищення, та шаром металевих гранул, дію на шар гранул електричними імпульсами через металеві електроди, що підключають до відповідних виходів генератора імпульсів і розміщують у порожнині розрядної камери у розчині, який потребує очищення, поступове руйнування гранул під дією іскрових розрядів між ними та утворення коагулянтів і води потрібної чистоти, який відрізняється тим, що шар металевих гранул утворюють із гранул, виготовлених із сплавів заліза та із алюмінію або сплавів на його основі, гранули із сплавів заліза та сталеві електроди складають приблизно 20-25 % від загального об'єму металів у розчині в порожнині розрядної камери, а розчин, який потребує очищення, подають до розрядної камери у проточному режимі із напором знизу для утворення "псевдокиплячого" шару гранул, на які діють імпульсами прямокутної форми із скважністю 75-85 мікросекунд та амплітудою 300-800 В. 4 UA 76821 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the treatment of aqueous solutions with electroerosion coagulation

Автори англійськоюMonastyriov Mykola Kostiantynovych, Zyma Leonid Mykolaiovych

Назва патенту російськоюСпособ очистки водных растворов электроэрозионной коагуляцией

Автори російськоюМонастырев Николай Константинович, Зима Леонид Николаевич

МПК / Мітки

МПК: C02F 9/00

Мітки: електроерозійною, очищення, коагуляцією, водних, розчинів, спосіб

Код посилання

<a href="https://ua.patents.su/7-76821-sposib-ochishhennya-vodnikh-rozchiniv-elektroerozijjnoyu-koagulyaciehyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення водних розчинів електроерозійною коагуляцією</a>

Попередній патент: Спосіб обробки даних при проведенні лабораторно-діагностичних досліджень

Наступний патент: Молольне тіло

Випадковий патент: Спосіб приготування низькокалорійного дієтичного пива