Спосіб переробки ванадійвмісних відходів

Номер патенту: 83968

Опубліковано: 10.10.2013

Автори: Касімов Олександр Меджитович, Ларин Олександр Миколайович, Ковальов Олександр Олександрович

Формула / Реферат

1. Спосіб переробки ванадійвмісних відходів, який включає змішування ванадійвмісної сировини з окислювальною добавкою, сухий помел, окислювальний випал, водне та сірчанокисле вилуджування сполук ванадію, гідролітичне осадження п'ятиокису ванадію, сушку та плавку отриманого товарного оксиду ванадію, який відрізняється тим, що гідролітичне осадження п'ятиокису ванадію здійснюється у високотемпературних паро-рідинних струменях розробленого реактора ежекційного типу.

2. Спосіб переробки ванадійвмісних відходів за п. 1, який відрізняється тим, що помел ванадійвмісних відходів здійснюється одночасно з окислювальною добавкою у співвідношенні 1:0,3 до фракції 0,15-0,074 мм.

3. Спосіб переробки ванадійвмісних відходів за п. 1, який відрізняється тим, що суміш ванадійвмісної сировини і окислювальної добавки гранулюють до фракції 2-10 мм, перш ніж здійснювати окислювальний випал.

Текст

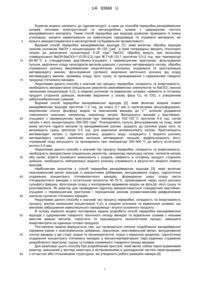

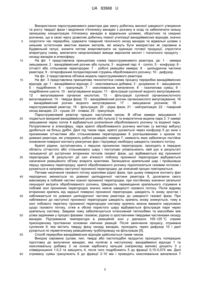

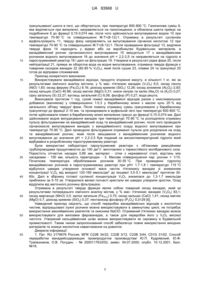

Реферат: Спосіб переробки ванадійвмісних відходів включає змішування ванадійвмісної сировини з окислювальною добавкою, сухий помел, окислювальний випал, водне та сірчанокисле вилуджування сполук ванадію, гідролітичне осадження п'ятиокису ванадію, сушку та плавку отриманого товарного оксиду ванадію. Гідролітичне осадження п'ятиокису ванадію здійснюється у високотемпературних паро-рідинних струменях розробленого реактора ежекційного типу. UA 83968 U (12) UA 83968 U UA 83968 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до гідрометалургії, а саме до способів переробки ванадійвмісних шламів теплових електростанцій та металургійних шлаків з одержанням чистого ванадійвмісного матеріалу. Такий спосіб переробки цих відходів дозволяє проводити їх повну утилізацію, знизити навантаження на навколишнє середовище та отримати матеріали, які можуть використовуватися в металургійній та будівельній промисловості. Відомий спосіб переробки ванадійвмісних відходів [1], який включає обробку відходів 3 лужним розчином NaOH з концентрацією 40-120 г/дм , в який попередньо вводять гіпохлорит 3 натрію до досягнення концентрації 5-25 г/дм NaClO, обробку ведуть при мольному співвідношенні NaOH:NaClO=1:(0,05-0,2) при Ж:Т=(8-12):1 протягом 0,5-2 год. при температурі 60-90 °C в стандартному відстійнику-згущувачі з перемішуючим пристроєм, фільтрування пульпи, виділення осаду оксигідратів металів-домішок з розчину метаванадату натрію, обробку отриманого розчину амонійвмісною неорганічною сполукою, осадження та кристалізацію метаванадату амонію, фільтрування суспензії, виділення маточного розчину від осаду метаванадату амонію, промивку осаду, його сушку та прожарювання з одержанням товарної продукції п'ятиокису ванадію. Недоліками даного способу є значний час процесу переробки, складність та енергоємність, необхідність використання спеціальних реагентів (амонійвмісних компонентів та NaClO), висока залишкова концентрація V2O5 в скидних розчинах та відвальних шламах, наявність в готовому продукті сторонніх домішок, можливе виділення у газову фазу Сl 2 та СlО2 з утворенням вибухонебезпечних сумішей. Відомий спосіб переробки ванадійвмісних відходів [2], який включає мокрий помел ванадійвмісних відходів протягом 1-2 год. до класу 0,1 мм із одночасними десульфурацією, +5 виділенням сполук фосфору водою та окисненням ванадію до V шляхом додавання гомогенного окисника, наприклад, пероксиду натрію. Вилуджують ванадій у відстійникузгущувачі з перемішуючим пристроєм при температурі 102-105 °C протягом 4-6 год. лугом 3 натрію з його концентрацією 300-350 г/дм . Розподіляють пульпу фільтруванням на осад, який може містити гідрати металів та ванадійвмісний розчин, додають до розчину рідке скло та витримують суміш протягом 3-5 год. для виділення алюмосилікату натрію. Кристалізують метаванадат натрію з гарячого розчину, додають воду, осаджують з водного розчину метаванадату натрію вапняним молоком метаваданат кальцію, відфільтровують його, отриманий осад висушують та прожарюють при температурі 350-400 °C до вмісту остаточної вологи 0,5 мас. Недоліками даного способу є значний час процесу переробки, складність та енергоємність, необхідність використання спеціальних реагентів, наприклад пероксиду натрію, силікатів натрію або калію, втрати основного компонента з осадом, наявність в готовому продукті сторонніх домішок, необхідність нейтралізації водного розчину отриманого в результаті мокрого помелу відходів. Найближчим аналогом є спосіб переробки ванадійвмісних відходів [3], який включає окислювальний випал відходів із реагентними добавками, вилуджування огарку, гідролітичне осадження концентрату п'ятивалентного ванадію, формування шару осаду пасти п'ятивалентного ванадію з остаточною вологістю 40-70 %, прокачування через нього розчину сульфату феруму, фільтрацію осаду з послідовною відмивкою водою на фільтрі, його сушку та розплавлення. Як реактор для проведення гідролізу використовується стандартний відстійникзгущувач з перемішуючим пристроєм і періодичним донним розвантаженням діафрагмовим насосом суспензії п'ятиокису ванадію. Недоліками даного способу є значний час процесу переробки, складність та енергоємність процесу, висока залишкова концентрація V2O5 в скидних розчинах та відвальних шламах, що викликає забруднення навколишнього середовища і втрати основного продукту. В основу корисної моделі поставлена задача розробити спосіб переробки ванадійвмісних відходів з одержанням товарного технічного оксиду ванадію та відвальних шламів з низьким вмістом важких металів, спростити та пришвидшити технологічний процес, зменшити енерговитрати на одиницю готової продукції. Поставлена задача вирішується тим, що проводиться спільне подрібнення ванадійвмісної сировини разом з окислювальною добавкою, грануляція, окислювальний випал, вилуджування сполук ванадію у дві стадії, водне та сірчанокислотне, згідно з корисною моделлю, гідролітичне осадження концентрату п'ятиокису ванадію у високотемпературних паро-рідинних струменях розробленого пристрою, сушка та плавка отриманого товарного оксиду ванадію. Для реалізації цього способу був розроблений пристрій, який являє собою пароструменевий реактор, виконаний у вигляді ежектора зі встановленими в циліндричній частині перегородками з сітчастою або стільниковою структурою, які утворюють робочі реакційні камери [4]. 1 UA 83968 U 5 10 15 20 25 30 35 40 45 50 55 60 Використання пароструменевого реактора дає змогу добитись високої швидкості утворення та росту твердої фази і виділення п'ятиокису ванадію з розчину в осад та забезпечити низьку залишкову концентрацію п'ятиокису ванадію в відвальних шламах, оборотних та скидних розчинах, що в свою чергу дозволяє добитись повної утилізації ванадійвмісних відходів, значно скоротити час переробки, одержати товарний технічного оксид ванадію та відвальні шлами з низьким остаточним вмістом важких металів, які можуть бути використані як сировина в будівельній галузі, знизити питомі енерговитрати на одиницю готової продукції, спростити апаратурну схему, виключити неорганізовані викиди аерозолів кислот і токсичного продукту оксиду ванадію в атмосферу. На фіг. 1 представлена принципова схема пароструменевого реактора, де: 1 - камера змішування; 2 - ванадійвмісний розчин або пульпа; 3 - водяний пар; 4 - сопло; 5 - конфузор; 6 сітчасті або стільникові перегородки; 7 - робочі реакційні камери; 8 - циліндрична частина реактора; 9 - гетерофазний полідисперсний струмінь оброблюваного розчину; 10 - дифузор. На фіг. 2 представлена об'ємна модель пароструменевого реактора. На фіг. 3 представлена принципова технологічна схема процесу переробки ванадійвмісних відходів, де: 1 - ванадійвмісні відходи; 2 - окислювальна добавка; 3 - дозування; 4 - змішування; 5 - подрібнення; 6 - грануляція; 7 - окислювальне випалення; 8 - газопилова суміш; 9 подрібнення шихти; 10 - вилуговування водою; 11 - фільтрація суспензії водного вилуговування; 12 - вилуговування сірчаною кислотою; 13 - фільтрація суспензії сірчанокислотного вилуговування; 14 - тверда фаза; 15 - ванадійвмісний розчин сірчанокислого вилуговування; 16 - ванадійвмісний розчин водного вилуговування; 17 - змішування розчинів; 18 пароструменевий реактор; 19 - фільтрація; 20 - рідка фаза; 21 - нейтралізація; 22 - товарний оксид ванадію; 23 - сушка; 24 - плавка; 25 - грануляція. Пароструменевий реактор працює наступним чином. В об'єм камери змішування 1 подається вихідний ванадійвмісний розчин або пульпа 2 та енергетична водяна пара 3. У камері змішування через сопла 4 відбувається розпилення оброблюваного розчину та водяної пари. Потрапляючи в атмосферу, пара краплі оброблюваного розчину миттєво (у вигляді вибуху) дробиться на більш дрібні. Далі під тиком пари, краплі рухаються через конфузор 5 до зони з проникними сітчастими або стільниковими перегородками 6 розташованими з кроком по довжині реактора, які утворюють робочі реакційні камери 7, наявність яких забезпечує постійне оновлення поверхні контакту реагуючих фаз і підтримує необхідну швидкість газового потоку. Краплі рідини, зустрічаючись з першою проникною перегородою, проходять в передню область сітчастого або стільникового шару і поступово уповільнюють свій рух в результаті гальмуючої дії зустрічних вторинних потоків газової фази, що відбиваються від проникної перегородки. В результаті дії сил в'язкості поблизу проникної перегородки відбувається насичення реакційного об'єму апарата краплями. Залишаючи крапельний шар і пройшовши першу проникну перегородку, краплі оброблюваного розчину підхоплюються газовим потоком і рухаються в напрямку наступної проникної перегородки, де описаний процес повторюється. Питоме насичення газового потоку краплями рідкої фази, при цьому поверхня контакту фаз періодично змінюється по довжині циліндричної частини реактора 8, досягаючи свого максимуму в лобовій частині кожної проникної перегородки, при постійному значенні загальної секундної витрати оброблюваного розчину. Швидкість переміщення крапельного струменя в лобовій зоні проникних перегородок значно нижче швидкості газового потоку. Після відриву вторинних крапель від задньої поверхні проникної перегородки, швидкість їх знову зростає і наближається по довжині циліндричної частини реактора до швидкості газової фази. При наближенні до наступної проникної перегородки швидкість крапель знову знижується, тому в зоні лобового перетину проникної перегородки систему крапель можна вважати нерухомою щодо газового потоку, отже в обсязі пористого шару відбувається фільтрація пари через крапельну систему. Завдяки чому забезпечуються інтенсивний теплообмін та масообмін між усіма задіяними у процесі фазами: газовою, рідкою із зростаючими твердими частинками оксиду ванадію. Підтримання температури в реакційній зоні у діапазоні 105-125 °C сприяє прискореному протіканню основних хімічних реакцій. Після закінчення процесу, отримана суспензія 9, яка містить тверду фазу оксиду ванадію, проходить через дифузор 10 і далі рухається по герметичному реакційному трубопроводу на фільтрацію [5]. Спосіб переробки ванадійвмісних відходів здійснюється таким чином. Вихідна сировина (шлам, пил, тверді або пастоподібні продукти) проходить попередню підготовку до вилучення ванадію, яка полягає в наступному: ванадійвмісні відходи 1 та окислювальну добавку 2 на основі карбонату кальцію (наприклад вапняк) дозують 3 у співвідношенні 1:0,3 та змішують 4, після чого подрібнюють 5 до фракції 0,15-0,074 мм. Далі отриману суміш гранулюють 6 до фракції 2-10 мм і проводять окислювальне випалення 7 2 UA 83968 U 5 10 15 20 25 30 35 40 45 50 55 гранульованої шихти в печі, що обертається, при температурі 600-800 °C. Газопилова суміш 8, яка виділяється при випаленні, направляється на газоочищення, а обпалена шихта прямує на подрібнення 9 до фракції 0,15-0,074 мм, після чого здійснюється вилуговування водою 10 при температурі 70-90 °C та співвідношенні Ж:Т=(8-12):1. Отриману в результаті суспензію відфільтровують 11, тверду фазу направляють на вилуговування сірчаною кислотою 12 при температурі 70-90 °C та співвідношенні Ж:Т=(8-12):1. Після проведення фільтрації 13, виділена тверда фаза 14 надходить у відвал або на виробництво будівельних матеріалів, а ванадійвмісний розчин сірчанокислого вилуговування 15 змішується 17 з ванадійвмісним розчином водного вилуговування 16 до значення рН = 2,2-2,5 та направляється на гідроліз в пароструменевий реактор 18 і далі на фільтрацію 19. Утворена в результаті рідка фаза 20, після нейтралізації 21, прямує як оборотна вода на водне вилуговування, отримана тверда фракція є товарним оксидом ванадію 22 (82-85 % V2O5), який після сушки 23, плавки 24 та грануляції 25 готов до відправки споживачеві. Приклад конкретного виконання. Використовували ванадійвмісні відходи, продукти згорання мазуту, в кількості 1 кг, які за результатами хімічного аналізу містили, у % мас: п'ятиокис ванадію (V 2O5) 8,5; оксид ніколу (NiO) 1,83; оксид феруму (Fe2O3) 8,16; діоксид кремнію (SiO2) 12,26; оксид алюмінію (Аl2O3) 2,93; оксид кальцію (СаО) 40,86; оксид магнію (MgO) 0,31; окиси натрію та калію (Na 2O) та (К2О) 0,27; сірку загальну (S) 22,27; вуглець загальний (С) 6,06; фосфор (Р) 0,27; вода решта. Виконували протягом 1 год. сухий помел ванадійвмісні відходів разом з окислювальною добавкою (вапняком) у співвідношенні 1:0,3 у барабанному млині з масою куль 20 % від загального об'єму твердої фази. Після помелу отриману суміш гранулювали у барабанному грануляторі до фракції 2-10 мм. та прожарювали в муфельній печі при температурі 600-800 °C, потім здійснювали помел в барабанному млині випалених гранул до фракції 0,15-0,074 мм. Далі здійснювали водне вилуджування ванадію при температурі 70-90 °C та розподіляли отриману пульпу фільтруванням на ванадійвмісний осад та ванадійвмісний розчин, після чого проводили сірчанокисле вилуговування ванадію з ванадійвмісного осаду водного вилуговування при температурі 70-90 °C. Далі проводили фільтрування отриманої пульпи для розділення на осад та ванадійвмісний розчин, який після змішування з ванадійвмісним розчином водного вилуговування до значення рН = 2,2-2,5 був поданий на високотемпературний гідроліз який відбувався в розробленому пароструменевому реакторі. Були використані лабораторні пароструменеві реактори з об'ємними реакційними 3 трубопроводами продуктивністю до 100 дм /г. виготовлені з термостійкого молібденового скла. Пористість сітчастих насадок 0,89 мм, матеріал - сітки з нержавіючої сталі, відстань між насадками - 150 мм, кількість перегородок - 3. Масове співвідношення пар: розчин = 1/15. Початкова температура оброблюваних розчинів 30-35 °C. При проведенні гідролізу ванадійвмісних розчинів в пароструменевому реакторі при рН= 1,7-1,8 і температурі 115 °C відбулося швидке утворення основної маси часток п'ятиокису ванадію зі зниженням 3 3 концентрації V2O5 від вихідної 120-160 ммоль/дм до кінцевої 3,5-5,1 ммоль/дм протягом 3060с. Далі в збірнику готової суспензії концентрація V2O5 знизилася до 1,3-1,7 ммоль/дм приблизно за 5-15 хв. Утворилися великі голчасті кристали які швидко утворили зростки. Осад відділили від маточного розчину фільтрацією. Отримана в результаті тверда фракція являє собою товарний оксид ванадію, який за результатами попереднього хімічного аналізу містив, у % мас: п'ятиокис ванадію (V2O5) 83,1; оксид марганцю (МnО) 3,0; залізо загальне (Feобщ) 0,75; оксид кальцію (СаО) 1,41; оксид магнію (MgO) 0,7; діоксид кремнію (SiO2) 0,37; пентаоксид фосфору (Р2О5) 0,0129 [6]. Наведений приклад свідчить, що спосіб переробки ванадійвмісних відходів є екологічно чистим, відпрацьовані лужні розчини можна використовувати в замкнутому циклі, не потребує використання амонійвмісних реагентів та окисника NaClO. Отриманий п'ятиокис ванадію можна використовувати для виплавки ферованадію, а також для переробки його у V2O5 високої чистоти. Утворений кальційвмісний шлак можна використовувати як сировину в будівельній промисловості. Таким чином запропонований спосіб забезпечує повне використання вихідних матеріалів та знижує екологічне навантаження на довкілля. Джерела інформації: 1. Пат. RU 2176676 Россия, МПК С22В 34/22, С22В 3/12, С22В 3/44, C01G 31/02. Способ переработки ванадийсодержащих промпродуктов производства/ Ю.П. Кудрявский, Ю.Ф. Трапезников, О.В. Погудин. - № 2000117633/02; заявл. 04.07.2000; опубл. 10.12.2001, Бюл. №16. 3 UA 83968 U 5 10 15 20 25 30 2. Пат. UA 68671 Україна, МПК (2012.01) С22В 3/00, С01G 31/00, В03В 9/00. Спосіб переробки ванадійвмісних відходів/ В.В. Ліскович, Н.П. Синяєва. - №и 2011 09796; заявка 08.08.2011; опубл. 10.04.2012, Бюл. №7. 3. Пат. RU 2162113 Россия, МПК С22В 34/22, C01G 31/02. Способ извлечения ванадия/ Г.К. Тарабрин, Е.М. Рабинович, В.А. Бирюкова; Л.Л. Сухов, Г.С. Чернявский; СЕ. Кузьмичев; А.Г. Рева; B.C. Савостьянов; М.Е. Рабинович; О.В. Фролова; О.Н. Бубнов; А.В. Дьяков; Б.А. Воронцов; В.Г. Есина; В.Л. Чикирев. - № 99121009/02; заявл.06.10.1999; опубл. 20.01.2001, Бюл. № 1. 4. Касимов A.M. Утилизация отходов электростанций, работающих на твердом и жидком топливе [Текст] / A.M. Касимов, А.А. Ковалев, А.В. Поваляева // Восточно-европейский журнал передовых технологий. - 2011. - № 4/8 (46). - С. 15-20. 5. Касимов A.M. К вопросу кристаллообразования в металлсодержащих растворах [Текст] / A.M. Касимов, А.А. Ковалев, И.Н. Грицина // Вісник Національного технічного університету "ХШ". Збірник наукових праць. Тематичний випуск: Нові рішення в сучасних технологіях. - Харків: НТУ "ХПІ» - 2011. - № 33. - С. 12-24. 6. Касимов A.M. Ресурсосберегающая технология извлечения ванадия из золошлаковых и шламовых отвалов угольных и газомазутных ТЭС Украины / A.M. Касимов, А.А. Ковалев // Металлургическая и горнорудная промышленность. - 2012. - С. 112-114. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб переробки ванадійвмісних відходів, який включає змішування ванадійвмісної сировини з окислювальною добавкою, сухий помел, окислювальний випал, водне та сірчанокисле вилуджування сполук ванадію, гідролітичне осадження п'ятиокису ванадію, сушку та плавку отриманого товарного оксиду ванадію, який відрізняється тим, що гідролітичне осадження п'ятиокису ванадію здійснюється у високотемпературних паро-рідинних струменях розробленого реактора ежекційного типу. 2. Спосіб переробки ванадійвмісних відходів за п. 1, який відрізняється тим, що помел ванадійвмісних відходів здійснюється одночасно з окислювальною добавкою у співвідношенні 1:0,3 до фракції 0,15-0,074 мм. 3. Спосіб переробки ванадійвмісних відходів за п. 1, який відрізняється тим, що суміш ванадійвмісної сировини і окислювальної добавки гранулюють до фракції 2-10 мм, перш ніж здійснювати окислювальний випал. 4 UA 83968 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюLarin Oleksandr Mykolaiovych, Kovaliov Oleksandr Oleksandrovych

Автори російськоюЛарин Александр Николаевич, Ковалев Александр Александрович

МПК / Мітки

МПК: B03B 9/00, C01G 31/00, C22B 3/00

Мітки: переробки, ванадійвмісних, відходів, спосіб

Код посилання

<a href="https://ua.patents.su/7-83968-sposib-pererobki-vanadijjvmisnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки ванадійвмісних відходів</a>

Попередній патент: Пристрій для формування гнізда під детонатор в патронованій вибуховій речовині

Наступний патент: Барабанна сушарка безперервної дії

Випадковий патент: Спосіб лікування гіперпластичних процесів ендометрію у жінок репродуктивного віку з хронічними запальними захворюваннями органів малого таза