Спосіб моніторингу технічного стану магістральних трубопроводів

Номер патенту: 87458

Опубліковано: 10.02.2014

Автори: Урусова Галина Петрівна, Беспалова Елена Іванівна, Мінаков Сергій Миколайович, Бастун Володимир Миколайович

Формула / Реферат

Спосіб моніторингу технічного стану магістральних трубопроводів, який полягає в тому, що рівень напружень і деформацій визначають із застосуванням датчиків напружень шляхом їх візуального огляду по всій довжині трубопроводу або вимірювальних приладів, який відрізняється тим, що його здійснюють у два етапи, на першому етапі із застосуванням датчиків напружень, дані про стан яких передають до діагностичного центру, де за допомогою комп'ютерної програми розраховують напружено-деформований стан контрольованої ділянки трубопроводу, який визначають наближено, та на другому етапі здійснюють у вигляді уточненого вибіркового контролю стану окремих ділянок трубопроводу з підвищеним рівнем напружень, що були визначені на першому етапі, за допомогою портативного вимірювального приладу.

Текст

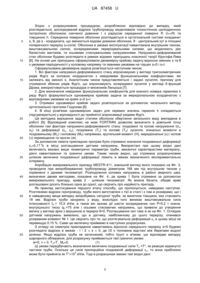

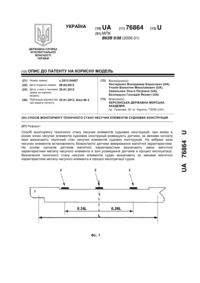

Реферат: Спосіб моніторингу технічного стану магістральних трубопроводів включає визначення рівня напружень і деформацій, датчики напружень, візуальний огляду, вимірювальні прилади. Спосіб здійснюють у два етапи, на першому етапі із застосуванням датчиків напружень, дані про стан яких передають до діагностичного центру, де за допомогою комп'ютерної програми розраховують напружено-деформований стан контрольованої ділянки трубопроводу, який визначають наближено. На другому етапі здійснюють у вигляді уточненого вибіркового контролю стану окремих ділянок трубопроводу з підвищеним рівнем напружень, що були визначені на першому етапі, за допомогою портативного вимірювального приладу. UA 87458 U (54) СПОСІБ МОНІТОРИНГУ ТЕХНІЧНОГО СТАНУ МАГІСТРАЛЬНИХ ТРУБОПРОВОДІВ UA 87458 U UA 87458 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до області діагностики стану металевих конструкцій, а саме трубопроводів великої протяжності, і може бути використана для оперативного прийняття рішення відносно продовження експлуатації трубопроводу чи його зупинки для виконання ремонтних робіт у випадку наявності високого рівня напружень та деформацій на окремих ділянках. До таких ділянок відносяться місця викривлення трубопроводу внаслідок пересування ґрунту в гірській місцевості та втрати поздовжньої стійкості під дією осьових стискуючих напружень в заболоченій місцевості. Відомий спосіб діагностики технічного стану магістральних трубопроводів [1] полягає в тому, що їх контроль здійснюють шляхом періодичного візуального огляду датчиків напружень, за станом яких визначають рівень напружень та деформацій. Недоліком цього способу є відносно низька точність визначення рівня напружень та деформацій, що може розглядатися як наближена оцінка. Найближчим аналогом є спосіб визначення рівня напружень та деформацій, який здійснюють за допомогою портативних вимірювальних приладів [2]. Недолік цього способу полягає в тому, що здійснення суцільного контролю за допомогою цих приладів на трубопроводах великої протяжності пов'язане із значними витратами часу на здійснення великої кількості вимірювань, що потребують очищення поверхні труби в місці їх проведення, та труднощами у доставці приладів до місць огляду у випадку складних погодних умов та важкодоступної місцевості. В основу корисної моделі поставлено задачу розроблення способу моніторингу технічного стану магістральних трубопроводів, який дозволяє спростити визначення рівня напружень та деформацій та здійснювати оцінку стану трубопроводів в режимі експрес-контролю за рахунок скорочення кількості затратних у часі вимірювань за допомогою приладу. Поставлену задачу вирішують наступним чином. Рівень напружень та деформацій у трубопроводі, що підлягає контролю, визначають у два етапи. На першому етапі здійснюють суцільний контроль означеної ділянки трубопроводу шляхом візуального огляду датчиків напружень без застосування вимірювальних приладів, визначають рівень поздовжньої деформації, величину якої за допомогою мобільного зв'язку передають до діагностичного центру, де отримані дані опрацьовують, застосовуючи заздалегідь розроблену комп'ютерну програму, і визначають відповідний напружено-деформований стан, на основі чого приймають рішення відносно потреби в уточненні рівня напружень та деформацій. Таке уточнення, що становить другий етап контролю, здійснюють вибірково за допомогою вимірювального приладу MESTR-411 [3] лише на тих ділянках трубопроводу, де на першому етапі було зафіксовано небезпечний рівень напружень та деформацій, що дозволяє скоротити кількість вимірювань за допомогою приладу. Зазначений прилад забезпечує визначення рівня напружень в умовах двовісного напруженого стану, характерного для тонкостінних оболонок, якими є магістральні трубопроводи. В цьому приладі використано магнітно-пружний ефект [4, 5], що полягає в залежності магнітних властивостей феромагнітних матеріалів від рівня механічних напружень. Апробацію запропонованого способу провели під час випробувань відрізка натурної труби довжиною 68 м, діаметром 1,42 м та товщиною стінки 21,6 мм, виготовленої із сталі фірми 5 Маннесман. Матеріал має такі механічні характеристики: модуль Юнга E=2,06 10 МПа, коефіцієнт Пуансона μ=0,3, границя текучості σT=460 МПа, границя міцності σB=620 МПа. Трубу, що лежить на двох опорах та закрита з торців кришками, заповнили водою під тиском q0=100 атм (1,0 МПа) і навантажили шістьма бетонними плитами, що імітують баластні вантажі, вагою Р= 5,2 т кожна. Схема навантаження труби наведена на Фіг. 1. Для визначення поздовжньої деформації був використаний датчик напружень [1] у вигляді пристрою (Фіг. 2), який складається з чотирьох елементів 1-4 з концентраторами напружень різного рівня концентрації і двох з'єднувальних планок 5. Елементи і планки виготовлені із тонколистової нержавіючої сталі аустенітного класу 1 × 18Н10Т. Шляхом тарування встановлено такі величини деформації при розриві елементів під час розтягування (з розсіянням не більш ніж ± 0,02 %): №1:0,10 %, 55 №2:0,15 %, №3:0,23 %, №4:0,31 %. За допомогою точкового зварювання датчик напружень перед навантаженням труби був закріплений в нижній частині її середнього перерізу в площині згину. Після навантаження візуальним оглядом було виявлено розрив елемента № 2, що свідчить про те що деформація розтягу на цій ділянці знаходиться в межах (0,15-0,23)%. Одночасно проводилась тензометрія, за даними якої виявилось, що ця деформація дорівнює 0,20 %. 1 UA 87458 U 5 10 15 20 25 30 35 40 45 50 55 Згідно з розрахунковою процедурою, розробленою відповідно до випадку, який розглядається, досліджуваний відрізок трубопроводу моделювали тонкостінною циліндричною ізотропною оболонкою скінченої довжини l з радіусом серединної поверхні R (l>>R) та товщиною h. Серединна поверхня оболонки розглядається в ортогональній системі координат s, θ, де s - координата, що змінюється вздовж довжини оболонки, θ - центральний кут в площині поперечного перерізу s=const. Оболонка в умовах експлуатації навантажена внутрішнім тиском, виштовхувальною силою, зосередженими перерізувальними силами, що моделюють дію баластних вантажів, та осьовими стискувальними напруженнями. Напружено-деформований стан оболонки будемо розглядати в рамках відомих припущень класичної теорії Кірхгофа-Лява [6]. На основі цих припущень сформулювали двовимірну крайову задачу відносно змінних s та θ з умовами періодичності у коловому напрямку та певними умовами на торцях s=0 і s=l. Сформульована двовимірна задача розв'язується наступним чином. 1. Всі фактори напружено-деформованого стану апроксимуємо у вигляді тригонометричних рядів Фур'є за коловою координатою з невідомими функціональними коефіцієнтами, які залежать від змінної s. Аналогічним чином представляються і задані зусилля, причому для отримання збіжних рядів Фур'є, що апроксимують зосереджені зусилля у вигляді δ-функцій Дірака, використовується процедура σ-множників Ланцоша [7]. 2. Для визначення невідомих функціональних коефіцієнтів для кожного номера гармоніки k ряду Фур'є формулюється одновимірна крайова задача за меридіональною координатою з відповідними умовами на краях s=0 s=l. 3. Отримані одновимірні крайові задачі розв'язуються за допомогою чисельного методу ортогональної прогонки Годунова [8]. 4. В кінці розв'язки одновимірних задач для окремих значень гармонік k складаються (підсумовуються) у відповідності до прийнятої апроксимації рядами Фур'є. Ця методика вирішення задач статики оболонок обертання загального виду викладена в роботі [9]. Відповідний комплекс на мові FORTRAN дозволяє визначити в довільній точці оболонки такі фактори напружено-деформованого стану: поздовжні та колові напруження (σs, σθ) та деформації (εs, εθ), поздовжнє (Ts) та колове (Тθ) зусилля, згинальні моменти в поздовжньому (Мs) і коловому (Мθ) напрямках, крутильний момент (Н), меридіональні (u) і колові (ν) переміщення та прогин (w). За допомогою пакета прикладних програм було отримано значення поздовжньої деформації εs=0,17 % в місці розташування датчика напружень. Використані при цьому вхідні дані включають вказані вище геометричні параметри труби, механічні характеристики матеріалу, діючі навантаження та граничні умови. Таким чином видно, що отримана розрахунковим шляхом величина поздовжньої деформації лежить в межах визначеного експериментально інтервалу. Апробацію вимірювального приладу MESTR-411, зовнішній вигляд якого показано на Фіг. 3, проводили при випробовуваннях трубопроводу діаметром 168 мм під внутрішнім тиском у порівнянні з даними тензометрії. Розподілення колових напружень в районі зварного шва, визначене двома методами, показане на Фіг. 4, де крива 1 була отримана за допомогою вимірювального приладу, крива 2 - шляхом тензометрії. Як можна бачити, обидві криві розташовані досить близько одна до одної, що свідчить про надійність приладу. Як приклад застосування першого етапу способу, що пропонується, наведемо наступне. Розглянемо відрізок газопроводу, труби якого виготовлені з тієї ж сталі і з тим ж розмірами, що і в наведеному вище випадку випробувань натурної труби, за винятком товщини, яка становить 18 мм. Відрізок труби занурено у воду, внаслідок чого виникає виштовхувальна сила інтенсивності fА.= 15,5 кН/м, а також він зазнає дії шести зосереджених сил Р=5,2 т кожна, внутрішнього тиску q0.=75 атм і осьових стискаючих напружень, що привели до утворення вигину у вигляді арки з вершиною в перерізі θ=0. Розташування сил таке ж як на Фіг. 1. Оглядом датчиків напружень виявлено, що в датчику, найближчому до цього перерізу, опинився розірваним елемент № 1. Це свідчить про те, що розтягувальна деформація εs в цьому місці не перевищує 0,15 %. Саме цю величину приймемо в наступних розрахунках. З огляду на симетрію прикладання навантажень відносно середнього перерізу s=0 будемо розглядати відрізок в межах - l / 2 < s < 0, де l/2 є половина відстані між берегами водної ділянки. Якщо відрізок труби не затиснений, тобто ґрунт є м'яким, що відповідає випадку шарнірного обпирання, для розрахунку приймаються такі граничні умови: * w=0, ν = 0, Ts=T , Ms=0. (1) Ці умови передбачають визначення величини поздовжньої сили Ts =Т*, як реакцію відкинутої частини труби. Оскільки ця сила пропорційна поздовжній деформації ε s, то вона приблизно 3 може бути прийнята як T*10 кН/м. Тоді в розрахунках маємо такі вхідні дані: 2 UA 87458 U , 5 5 l/2=34 м, R=0,701 м, h=0,018 м, E=2,06 10 МПа, μ=0,3, s=s0 = -34 м, s=s1= -7 м, s=s2=-6 м, s=s3=-5 м, P1=P2 = Р3=5,2 т, 3 q0=75 атм, fА=15,5 кН/м, Т*=10 кН/м. Розподіл прогину w(s, 0) вздовж труби в перерізі θ = 0 наведено на Фіг. 5. Розрахункові значення поздовжніх та колових деформацій εv, εθ та напружень σs, σθ в перерізі s=0 наведені в таблиці. Таблиця Розрахункові значення напружень та деформацій в перерізі s=0 θ° 0 18 36 54 72 90 108 126 144 162 180 10 15 εs (%) -0.193 -0.184 -0.160 -0.124 -0.081 -0.035 0.007 0.044 0.071 0.088 0.093 εθ (%) 0.186 0.184 0.177 0.166 0.153 0.140 0.127 0.116 0.108 0.103 0.101 σs, (МПа) -299 -283 -240 -173 -90.3 -2.19 86.7 168 235 290 314 σθ (МПа) 341 336 313 283 256 233 232 252 289 356 399 В цій таблиці інтервал 0

ДивитисяДодаткова інформація

Автори англійськоюBastun Volodymyr Mykolaiovych, Minakov Sergii Mykolaiovych

Автори російськоюБастун Владимир Николаевич, Минаков Сергей Николаевич

МПК / Мітки

Мітки: технічного, стану, магістральних, моніторингу, спосіб, трубопроводів

Код посилання

<a href="https://ua.patents.su/7-87458-sposib-monitoringu-tekhnichnogo-stanu-magistralnikh-truboprovodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб моніторингу технічного стану магістральних трубопроводів</a>