Гальмова колодка залізничного транспортного засобу

Номер патенту: 90372

Опубліковано: 26.04.2010

Автори: Найшєв Алєксєй Алєксєєвіч, Бичков Владімір Ніколаєвіч, Ворончіхін Алєксандр Івановіч, Сімонова татьяна Сєргєєвна, Вуколов Лєонід Алєксандровіч, Налєв Ігорь Андрєєвіч

Формула / Реферат

Гальмова колодка залізничного транспортного засобу, яка містить у собі композиційний фрикційний елемент, металевий каркас із сталевої стрічки та приварену до нього тверду вставку, розташовану в центральній частині колодки, дротовий каркас, який являє собою впресовані в композиційний фрикційний елемент тильної сторони колодки, по периметру колодки, дві замкнуті рамки, внутрішні частини яких взаємно перекриті та відігнуті назовні тильної частини колодки, утворюючи вушко для пропускання чеки, центральну бобишку з отвором під чеку та дві бокові бобишки, виконані із композиційного фрикційного матеріалу, причому металевий каркас із сталевої стрічки виконаний шириною менше ширини дротового каркасу, вигнутий по радіусу тильної поверхні колодки та запресований у тильну поверхню колодки з обох сторін твердої вставки поміж боковими бобишками та центральною бобишкою, яка відрізняється тим, що тверда вставка забезпечена пазом, відкритим із сторони її тильної поверхні, вставлена в дротовий каркас та запресована таким чином, що її тильна поверхня знаходиться в одній площині з тильною поверхнею центральної бобишки.

Текст

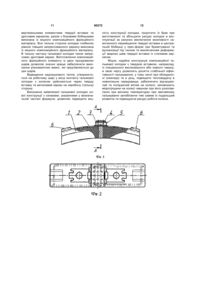

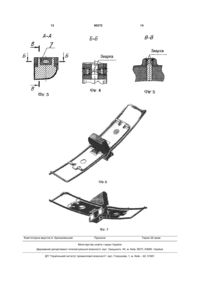

Гальмова колодка залізничного транспортного засобу, яка містить у собі композиційний фрикційний елемент, металевий каркас із сталевої стрічки та приварену до нього тверду вставку, розташовану в центральній частині колодки, дротовий каркас, який являє собою впресовані в композиційний фрикційний елемент тильної сторони колодки, по периметру колодки, дві замкнуті рамки, внутрішні частини яких взаємно перекриті та відігнуті назовні тильної частини колодки, утворюючи вушко для пропускання чеки, центральну бобишку з отвором під чеку та дві бокові бобишки, виконані із композиційного фрикційного матеріалу, причому металевий каркас із сталевої стрічки виконаний шириною менше ширини дротового каркасу, вигнутий по радіусу тильної поверхні колодки та запресований у тильну поверхню колодки з обох сторін твердої вставки поміж боковими бобишками та центральною бобишкою, яка відрізняється тим, що тверда вставка забезпечена пазом, відкритим із сторони її тильної поверхні, вставлена в дротовий каркас та запресована таким чином, що її тильна поверхня знаходиться в одній площині з тильною поверхнею центральної бобишки. UA (21) a200808549 (22) 27.06.2008 (24) 26.04.2010 (31) RU 2007127761 (32) 20.07.2007 (33) RU (46) 26.04.2010, Бюл.№ 8, 2010 р. (72) ВОРОНЧІХІН АЛЄКСАНДР ІВАНОВІЧ, RU, НАЛЄВ ІГОРЬ АНДРЄЄВІЧ, RU, БИЧКОВ ВЛАДІМІР НІКОЛАЄВІЧ, RU, ВУКОЛОВ ЛЄОНІД АЛЄКСАНДРОВІЧ, RU, НАЙШЄВ АЛЄКСЄЙ АЛЄКСЄЄВІЧ, RU, СІМОНОВА ТАТЬЯНА СЄРГЄЄВНА, RU (73) ОТКРИТОЄ АКЦИОНЄРНОЄ ОБЩЄСТВО "ЗАВОД ФРІКЦИОННИХ І ТЄРМОСТОЙКІХ МАТЄРІАЛОВ", ОАО "ФРІТЕКС", RU (56) RU 62188 U1; 27.03.2007 US 20030234142 A1; 25.12.2003 US 1153753; 14.09.1915 US 1177440; 28.03.1916 CH 370433; 30.08.1963 US 2748902; 05.06.1956 US 2096430; 19.10.1937 US 20030234143 A1; 25.12.2003 UA 75974 C2; 15.06.2006 C2 2 (19) 1 3 частині П-образний або напівкруглий виступ, утворюючий центральну бобишку. Центральна бобишка забеспечується отворами під чеку (металеву скобу). На основній пластині каркасу розташовані також дві бокові бобишки, слугуючі направляючими для чеки. Центральна бобишка слугує для кріплення гальмової колодки в гальмовому башмаку за допомогою чеки, а направляючі (бокові бобишки) спрощують монтаж чеки. Посилююча пластина застосовується для придания додаткової жорсткості кріплення каркасу з фрикційним елементом. Посилююча пластина забезпечена отворами для приварювання до основної полоси, та також для затікання фрикційної суміші при формуванні з ціллю підвищення кріплення з фрикційним элементом. На основній полосі також можуть вирубатись отворы та/чи, напівотвори з відгинанням невирубанної частини отворів у внутрішну частину колодки з одержанням шипів для затікання в отвори фрикційної маси при формуванні та поліпшення скріплення з фрикційним елементом. Гальмові композиційні колодки зрівняно з чавунними одержали значно більш широке застосування, так як вони мають більш високий коефіцієнт тертя, менше зусилля натиску та зносостійкість, в кілька разів більш високий строк служби, меншу вагу, вартість, та також забезпечують безшумне та плавне гальмування поїзду. Однак при експлуатації гальмових композиційних колодок можуть виникати окремі дефекти, у тому числі: термічні тріщини на поверхні кочення колес, зниження гальмової ефективності колодок при попаданні води в зону тертя (дощ, сніг), та також при наявності вугільного та торфяного пилу та листя на поверхні рельси. Крім того, при данній конструкції колодки при сильних вібраціях та морозах має місце відрив фрикційного елементу від металевого каркасу у місці П-образного виступу. Суттєві признаки гальмової композиційної колодки «фрикційний елемент», «металевий каркас», «центральна бобишка, забезпечена отвором під чеку» та «бокові бобишки - направляючі для чеки» являються загальними з суттєвими призанаками заявлємої корисної моделі. Відома колодка залізничного транспортного засобу по авторському свідоцтву СРСР № 518403 [МПК В 61 Н 7/02, 1976], складена із фрикційного матеріалу та металевого каркасу. Металевий каркас являє собою тильник, виконанний у вигляді впресованних у фрикційний матеріал по периметру колодки двох замкнутих рамок, внутрішні частини яких взаємно перекриті та відогнуті назовні тильної частини колодки, утворюючи вушко для пропуска чеки. Тильник забезпечен металевою сіткою або перфорованною жерстю, впресованними у фрикційний матеріал. Цей каркас одержав при серійному виробництві назву сітчатодротового, так як складається із дротового та сітчатого каркасів. Головною суттєвою зовнішнєю та конструктивною відміною композиційних колодок з сітчатодротовим каркасом від композиційних колодок Із 90372 4 сталевим металевим каркасом являється те, що центральна бобишка у ціх колодок виготовлена із композиційного матеріалу з її внутрішнім армуванням, що різко підвищує пружно-еластичні властивості колодки та, як слідство, вібраційну стійкість колодки та не допускає відриву композиційного матеріалу від каркасу [див. Б.А.Ширяєв, «Виробництво гальмових колодок із композиційних матеріалів для залізничних вагонів», М.Хімія 1982 р., стор.9-14]. Ці колодки зрівняно з композиційними з цільно-металевим каркасом також мають великий строк служби, меншу вартість та металоємкість. Однак вони також володіють недоліками, вказанними вишче, властивими для композиційних колодок зрівняно з чавунними колодками. Відоме технічне рішення використовується по тому ж призначенню, що й заявляєме та має загальні з ним суттєві признаки «композиційний фрикційний матеріал» та «дротовий каркас, виконанний у вигляі впресованних у фрикційний матеріал тильної частини колодки, по периметру колодки, двох замкнутих рамок, внутрішні частини яких взаємно перекриті та відігнуті назовні тильної частини колодки, утворюючи вушко для пропуска чеки», «центральна бобишка з отвором під чеку та дві бокові бобишки виконані також із фрикційного композиційного матеріалу». В останні роки проходять експлуатаційні випробування на залізничних транспортних засобах композиційні гальмові колодки з твердою вставкою із чавуна, які дозволяють поліпшити ефективність роботи композиційних гальмових колодок під час дощу та обледеніння (ожеледи), підвищити тепловіддачу в навколішнє середовище, краще відчищати колесо від різноманітних речовин, які можуть бути на рельсі , а також частково поверхню рельси в процесі звичайного гальмування, тобто зменшити термічні тріщини, повзуни, навари, створювавані на колесі, та заповняти мілкі тріщини чавуном при його розплавленні при високих температурах. Ці колодки одержали назву колесозберігаючих, так як дозволяють різко підвищити ресурс колеса. Відома гальмова колодка, переважно залізничного транспортного засобу по патенту РФ № 2188347 [F6Д65/04, 27.08.2002]. Гальмова колодка містить металевий дротовий каркас та фрикційну частину, складену із закріпленних на ній трьох вставок. Центральна вставка виконана з чавуна та забезпечена отвором під чеку, а дві інші вставки виконані із композиційного фрикційного матеріалу та розташовані по обох краях твердої вставки. Ця тормозна колодка дозволяє підвищити ефективність гальмування та підвищити ресурс колеса, однак має недостатню міцність та строк служби. Теплопровідність чавуна в кілька разів більше теплопровідності композиційного матеріалу, а термостійкість композиційного матеріалу недостатня. На стиках чавунної вставки з композиційними вставками, на поверхні їх контакту в процесі експлуатації поволі відбувається вигорання композиційного матеріалу, внаслідок чого гальмова колодка втрачає необхідну жорсткість та при тривалій експлуатації може розділитися на три частини, з'єднані тільки дротяним каркасом. Ефект 5 відновлення поверхні колеса в процесі звичайного гальмування також малий та недостатній. Відоме технічне рішення використовується по тому ж признеченню, що й заявляюме та має загальні з ним суттєві ознаки: «металевий дротовий каркас», «закріплена на ньому фрикційна частина», «тверда вставка», «фрикційний композиційний матеріал». Відома гальмова колодка залізничного транспортного засобу по патенту РФ № 52957 [F16Д65/04, 27.04.2006]. Розглядаєма гальмова колодка містить цільнометалевий каркас, виконанний із сталевої полоси із П-образним виступом в центральній його частині, утворюючим центральну бобишку з отвором під чеку, композиційний фрикційний елемент та тверду вставку із чавуна. Тверда вставка розташована у центрі колодки та приварена до металевого каркасу з внутрішньої його сторони по обидві сторонни П-образного виступа. Композиційний фрикційний матеріал спочатку приформовується до сталевого металевого каркасу та чавунної вставки у пресс-формі під тиском, а потім привулканізовується до них під тиском при температурі. Міцність та строк служби цієї колодки більше ніж у вищерозглянутої. Однак розглядаєма гальмова колодка також має недоліки. При данній конструкції колодки, забезпечуюючій жорстку міцність каркасу в цілому, не забезпечується необхідна міцність каркасу в його Побразному виступі , який одержується шляхом вигинання пласкої сталевої полоси в штампі. При штамповці сталевого каркасу в місцях вигина утворюються мікротріщини, які при постійних вібраціях та навантаженнях на виступ при важких умовах експлуатації збільшуються і каркас ламається, а потім під дією збільшенних навантажень ламається також зварний шов і одна половина колодки відривається від другої половини. Крім того, внаслідок вібрацій та перемінних навантажень при сильних морозах фрикційний композиційний елемент іноді відривається від металевого каркасу та чавунної вставки, особливо після того, як поверхня композиційного фрикційного матеріала у місці контакту з високотеплопровідної чавунної вставки обгорає із-за його недостатньої термостійкості та малої теплопровідності. Відоме технічне рішення використовується по тому ж призначенню, що й заявляємо та має загальні з ним суттєві ознаки: «металевий каркас, виконанний із сталевої полоси», «фрикційний композиційний елемент», «тверда вставка, розташована у центрі колодки та приварена до металевого каркасу». По патенту РФ на корисну модель № 56522 [F16B65/04, D22B 19/02, 2006 г.] відома гальмова колодка залізничного транспортного засобу, містяща металевий каркас з П-образним виступом в центральній його частині, композиційний фрикційний елемент та одну тверду вставку, розташовану в центральній частині колодки та приварену до металевого каркасу. Тверда вставка виконана із 90372 6 високоміцного або ковкого чавуна, а відношення площі робочої поверхні твердої вставки до загальної площі робочої поверхні колодки складає від 4 до 20 . Композиційні колесозберігаючі гальмові колодки з вставкою із спеціального високоміцного чавуна дозволяють підвищити ресурс колеса,так як застосованний тип чавуна має ферритову структуру та графіт у вигляді кулястих або пластівчатих включень, високі механічні властивості, у тому числі межу міцності та відносне видовження. Дякуючи цьому в процесі гальмування при високих температурах чавун плавиться та заповнює мікротріщини на поверхні колеса, запобігаючи тим самим подальшому розвитку цих тріщин; сприяє поліпшенню поверхні катання колеса та збільшенню стійкості колес до утворення вищербин та інших дефектів. Крім того, вставка із спеціального чавуна із-за присущої їй абразивності надає при нормальних та низьких температурах очистюючий вплив на колесо, збільшує шорсткість катання колеса і підвищує зчіплення колеса з рельсою та стабільність ефективності гальмування, особливо в осінньо-весінній період. Однак, при данній конструкції колодки при сильних вібраціях та морозах має місце відрив фрикційного елементу від металевого каркасу, а іноді руйнування металевого каркасу в місці Побразного виступу. Відоме технічне рішення використовується по тому ж призначенню і має загальні суттєві ознаки: «композиційний фрикційний елемент», «тверда вставка із високоміцного або ковкого чавуна, приварена до металевого каркасу». Найбільш близьким аналогом являється гальмова колодка залізничного транспортного засобу по патенту РФ на корисну модель № 62188 [F16Д65/04, Д22Д 19/02, опубл. 27.03.2006]. Дана гальмова колодка містить композиційний фрикційний елемент, металевий каркас із сталевої полоси та приварену до нього тверду вставку, розташовану в центральній частині колодки, а також дротовий каркас, являючий собою впресованні в композиційний фрикційний матеріал тильної сторони колодки по її периметру дві замкнуті рамки, внутрішні частини яких взаємно перекриті та відогнуті назовні тильної частини колодки, утворюючи вушко для пропуска чеки, причому металевий каркас із сталевої полоси виконаний шириною менше ширини дротового каркасу, загнут по радіусу тильної поверхні колодки та запресован у тильну поверхню колодки проміж боковими бобишками та під центральною бобишкою, а композиційний фрикційний елемент виконай із двох проздовжних шарів матеріалу, причому шар, розташованний з тильної сторони колодки має міцність більше ніж шар, розташованний з робочої сторони колодки. Колодки по найбільш близькому аналогу мають більш високі ресурси, надійність конструкції та стійкість до вібрацій, так як центральна бобишка виконана із міцного еластичного композиційного матеріалу та армована дротовим каркасом. Проте конструкція розглядаємих колодок усетаки недостатьньо міцна та надійна, у зв'зку з наявністью недоліків при виготовлені гальмових коло 7 док. При виготовлені (брикетуванні та вулканізації під тиском) колодок, може мати місце змінення її конструкції, а саме, вигинання металевої полоси в центарльній бобишці та зміщення її з приваренною вставкою в сторону тильної її поверхні. Крім того, зварний шов може слабнути під дією навантажень при брикетуванніта в процесі експлуатації вставка може випасти із колодки після термічного зруйнування примикаючого до неї шару фрикційної маси. Брикетування розглядаємих колодок виконується слідуючим чином. Спочатку на дно прес-форми у виїмку, призначену для формування центральної бобишки, кладеться перше навішення фрикційного матеріалу неробочого шару та розрівнюється. Потім на дно прес-форми кладеться тверда вставка у сборі з металевим каркасом із стальної полоси, тильною стороною донизу прес-форми, та дротовий каркас. Після цього у прес-форму засипається друге навішення із фрикційного матеріалу неробочого шару та розрівнюється. Лиш після цього засипається третє, останнє навішення із фрикційного матеріалу робочого шару. Прес-форма закривається, подається тиск, необхідний для брикетування конкретного фрикційного матеріалу, та виконується витримка під тиском від кількох до десятків секунд. При холодному формуванні брикетів та їх вулканізації в прес-формах під тиском композиційний фрикційний матеріал ущільнюється із значним зменшенням об'єму та збільшенням щільності в 23 рази. Але текучість композиційного матеріалу низька і не постійна та, наприклад, для серійно виготовляємого на теперішній час в Росії заводами композиційного матеріалу ТИИР-300 (стара назва 8-1-66) може коливатись в межах 50-100мм по Рашигу, таким чином значення може мінятись у два рази, а його коефіцієнт тертя високий по призначенню, як фрикційного матеріалу [Б.А. Ширяєв «Виробництво гальмових колодок із композиційних матеріалів для залізничних вагонів» Москва, Хімія, 1982г., стор.38-41, 54,56]. Тому із-за низької, мінливої текучьості та високого коефіцієнту тертя фрикційного композиційного матеріалу, а також великих допусків та помилок, при навішуванні, при брикетуванні та вулканізації колодок під тиском, має місце зміщення, видавлювання твердої вставки разом з приваренною до неї сталевої пластиною, проходящею під центральною бобишкою, в сторону тильної сторони центральної бобишки аж до перекриття простору в центральній бобишці, призначенного для свердлення отвору під чеку. Тому данні гальмові колодки складні у виготовленні та їх виготовлення супроводжується великою кількістью браку. Крім того, при цьому виникають деформації зварного шву, у зв'язку з чим зменшується міцність конструкції колодок та при експлуатації у важких умовах мають місце випадки відрива твердої вставки від каркасу. Відоме технічне рішення використовується по тому ж призначенню що й заявляємо та має загальні з ним суттєві ознаки «композиційний фрикційний елемент», «дротовий каркас, являючий собою впресованні в композиційний фрикційний матеріал тильної сторони колодки, по периметру колодки, 90372 8 дві замкнуті рамки, внутрішні частини яких взаємно перекриті та відогнуті назовні тильної частини колодки, утворюючи вушко для пропуска чеки», «металевий каркас із сталевої полоси шириною менше ширини дротового каркасу, вигнутий по радіусу тильної поверхні колодки та запресованний у тильну поверхню колодки між боковими бобишками та центральною бобишкою» та «приварену до нього тверду вставку, розташовану в центральній частині колодки». Задачею на рішення якої направлена заявляема гальмова колодка, являється збільшення міцності конструкції колодки та збільшення їх ресурса при експлуатації, а також зменшенння браку при їх виготовленні. Поставлену задачу вирішує гальмова колодка залізничного транспортного засобу, містяща: - композиційний фрикційний элемент, складаючийся з одного або двох проздовжніх шарів, причому шар, розташованний з тильної сторони колодки має міцність більше, ніж шар, розташованний з робочої сторони колодки; - центральну бобишку з отвором під чеку та дві бокові бобишки, виконанні з більш міцного композиційного матеріалу; - дротовий каркас, являючий собою впресованні в композиційний фрикційний матеріал тильної сторони колодки по периметру колодки, дві замкнуті рамки, внутріші частини яких взаємно перекриті та відогнуті назовні тильної частини колодки утворюючи вушко для пропуска чеки; - тверду вставку, розташовану в центральній частині гальмової колодки, забезпечену пазом відкритим із сторони тильної поверхні та приварену до металевого каркасу та запресовану в центральній бобишці таким чином, що її тильна поверхня знаходиться в одній площині з тильною поверхнею центральної бобишки; - металевий каркас із двох сталевих полос, виконанний шириною менше ширини дротового каркасу, загнутого по радіусу тильної поверхні колодки та запресованний у тильну поверхню колодки з обох сторін твердої вставки між боковими бобишками та центральною бобишкою. Суттєві ознаки заявляємої колодки «тверда вставка забезпечена пазом, відкритим із сторони її тильної поверхні», «тверда вставка вставлена в дротовий каркас» та «тверда вставка запрессована в центральній бобишці таким чином, що її тильна поверхня знаходиться в одній площині з тильною поверхнею центральної бобишки» являються відмінними від суттєвих ознак найбільш близького аналогу. В зв'язку з тим, що тверда вставка має відкритий із сторни тильної її поверхні паз, запресовнний композиційним фрикційним елементом та приварені до неї з обох її сторін дві сталеві пластини, а також дротовий металевий каркас, запресованні у композиційному фрикційному елементі на довжину перевишчуючу довжину твердої вставки в робочому її січенні ( на довжині колодки), утворення єдиної вертикальної тріщини в місці контакту твердої вставки та композиційного елементу зведено до мінімуму. 9 Композиційний фрикційний елемент може бути виготовлен із одного або двох проздовжних шарів двох різних композитних фрикційних матеріалів,різнячихся різною міцністью, причому шар розташованний з тильної сторонни колодки має міцність більше, ніж шар розташованний з робочої сторони колодки, наприклад, за рахунок збільшеного вмісту в його складі армуючих волокін, їх асортименту та розмірів волокін. Склад композиції робочого та неробочого шарів визначається у відповідності з призначенням та умовами експлуатації колодок. Дротовий каркас виготовляють в теперішній час сарійно шляхом різки відрізків дроту діаметром 4мм, вигина та зварки із них замкнутих та загнутих рамок з послідуючою вставкою їх один в одного та зваркою між собою по центру одержаного каркасу в місці їх контакту, таким чином, що внутрішні частини їх взаємно перекриті та відогнуті назовні утворюючи вушко для пропуска чеки в центральній бобишці після заформовування каркасу усередині тильної частини колодки. Металевий каркас виготовляють способом штамповки із двох сталевих полос товщиною, наприклад, 2-5мм и шириною менше ширини дротового каркасу та загинають по радіусу, рівному радіусу тильної сторони колодки у місці послідуючого розташування між центральною та боковими бобишками до/чи після приварки до твердої вставки з обох її бокових сторін. В місці примикання до твердої вставки сталевні полоси металевого каркасу можуть відгинатись паралельно боковим поверхням для поліпшення прилягання до вставки та збільшення міцності зварного шву. З ціллю поліпшення перетікання надлишків композиційної маси із тіла колодки у центральну бобишку та навпаки при формуванні колодки, а також для поліпшення кріплення композиційного матеріалу елементу з металевим каркасом у каркасі виконуються отвори та напівотвори з шипами. Тверда вставка може бути виконана із спеціального чавуна, наприклад, високоміцного або ковкого, шляхом відливки необхідної форми, по можливості не вимагаючої подальшої механічної обробки. З ціллю забезпечення очищаючого, поліруючого та лікувального (заливання матеріалом чавуна мілких мікротріщин колеса) впливу на колесо на всій площі поверхні контакту колодки з колесом поперечне січення колодки із вставкою має форму, яка не відрізнюється від форми колодки у інших її поперечних перетинаннях. З ціллю виключення можливості поломки прес-форм габарит вставки у поперчному перетинанні може передбачатися на 1-3мм менше ніж у композиційного фрикційного елементу. Із сторони тильної поверхні тверда вставка забезпечена видкритим пазом. Для розміщення вставки у дротовому каркасі її верхня частина виконується з розмірами ширини та довжини менше ширини та довжини отвору у дротовому каркасі в горизонтальній його площині, утворенного після його зварки із двох рамок поміж внутрішніми їх відігнутими назовні кінцями. 90372 10 Тверда вставка приварюється до двох полос металевого сталевого каркасу симетрично з обох її сторін. Установлення (розміщення) твердої вставки з привареним до неї металевим каркасом у дротовий каркас здійснюється при виконанні операції брикетування гальмової колодки у прес-формі. З ціллю зручності виконання операції брикетування колодки у прес-формі, дротовий каркас може попередньо приварюватися до твердої вставки у верхній її частині у двох протилежних точках по ширині рамки дротового каркасу крапковим монтажним швом. На Фіг.1, 2, 3, 4 та 5 представлена гальмова колодка залізничного транспортного засобу, де 1 - композиційний фрикційний елемент, складаючийся із одного чи двох проздовжних шарів; 2 - металевий каркас із двох сталевих пластин; 3 - тверда вставка; 4 - дротовий каркас; 5 - центральна бобишка з отовором під чеку; 6 - бокові бобишки; 7 - паз твердої вставки. На Фіг.6 та 7 представлен загальний вигляд вставки в зборі з металевим каркасом із сталевої полоси та дротовим каркасом гальмової колодки залізничного транспортного засобу. Технологія виготовлення гальмової колодки передбачає слідуючі етапи: - виготовлення (відливка) вставки із чавуна; - виготовлення двох пластин металевого каркасу із сталевої полоси способом штамповки; - приварка твердої вставки до обох пластин металевого каркасу; - виготовлення та зварка дротового каркасу із дроту; - виготовлення композиційних фрикційних матеріалів для робочого та неробочого шарів; - почергова укладка у прес-форму дротового каркасу, металевого каркасу з твердою вставкою, навішення неробочого шару з розрівнюванням та робочого шару з розрівнюванням композиційних фрикційних мателіалів та з послідуючим формуванням під тиском у пресі; - вулканізація колодок у прес-формі під тиском та температурою; - свердлення отворів під чеку у гальмовій колодці. У виняткових випадках при використанні іржавої чи забрудненноЇ металевої арматури або при виконанні особливих вимог по міцності колодки може виконуватись відчистка арматури від ржі, обезжирювання та промазка клеєм по звичайним відомим технологіям з ціллю поліпшення адгезії та кріплення металевої арматури з композиційним елементом. При виконанні колодки таким чином, як вказано у визначальній частині формули корисної моделі, тверда вставка раціонально з'єднана способом зварки з вигнутими по радіусу полосами із сталі металевого каркасу який, запрессован у тильну поверхню гальмової колодки поміж боковими бобишками та центральною бобишкою. Центральна бобишка з отвором під чеку, армована 11 вертикальними елементами твердої вставки та дротовим каркасом, разом з боковими бобишками виконана із міцного композиційного фрикційного матеріалу. Вся тильна сторона колодки глибиною рівною товщині запрессованного каркасу виконана із міцного композиційного фрикційного матеріалу. В тильну частину гальмової колодки також запресован дротовий каркас. Виготовлення композиційного фрикційного елементу із двох проздовжних шарів дозволяє значно краще забеспечити виконання різноманітних вимог, які пред'являються до цих шарів. Відведення надлишкового тепла, утворюючогося на робочому шарі у місці контакту гальмової колодки з колесом здійснюється через тверду вставку та металевий каркас на неробочу (тильну) сторону. Виконання заявляємої гальмової колодки нової конструкції з ознаками, указанними у визначальній частині формули, дозволяє підвищити міц 90372 12 ність конструкції колодки, скоротити їх брак при виготовленні та збільшити ресурс колодок в експлуатації за рахунох виключення можливості самочинного переміщення твердої вставки в центральній бобишці у прес-формі при брикетуванні та вулканізації під тиском та виключенням деформації зварних швів твердої вставки із сталевим каркасом. Міцна, надійна конструкція композиційної гальмової колодки з твердою вставкою, наприклад, із спеціального високоміцного або ковкого чавуну, в свою чергу дозволить досягти стабільної ефективності гальмування, у тому числі при обледенінні (ожеледі) та в дощ, підвищити тепловіддачу в новколишнє середовище, забезпечить відчищаючий та поліруючий вплив на колесо, заповнюють мікротріщини на колесі чавуном при його розплавленні при високих температурах при звичайному гальмуванні запобігаючи тим самим їх подальший розвиток та підвищуючи ресурс роботи колеса. 13 Комп’ютерна верстка А. Крижанівський 90372 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюBrake block of railway transport facility

Автори англійськоюVoronchikhin Aleksandr Ivanovich, Naliev Ihor Andreevich, Bychkov Vladimir Nikolaevich, Vukolov Leonid Aleksandrovich, Naishev Aleksei Alekseevich, Simonova Tatiana Serheevna

Назва патенту російськоюТормозная колодка железнодорожного транспортного средства

Автори російськоюВорончихин Александр Иванович, Налев Игорь Андреевич, Бычков Владимир Николаевич, Вуколов Леонид Александрович, Найшев Алексей Алексеевич, Симонова Татьяна Сергеевна

МПК / Мітки

МПК: B61H 7/00, F16D 69/00, F16D 65/04, B61H 1/00

Мітки: транспортного, гальмова, залізничного, колодка, засобу

Код посилання

<a href="https://ua.patents.su/7-90372-galmova-kolodka-zaliznichnogo-transportnogo-zasobu.html" target="_blank" rel="follow" title="База патентів України">Гальмова колодка залізничного транспортного засобу</a>

Попередній патент: Спосіб та пристрій для ідентифікації особи або підтвердження прав з застосуванням одноразових кодів транзакцій

Наступний патент: Гальмова колодка залізничного транспортного засобу

Випадковий патент: Спосіб в'язання трикотажу на плосков'язальній машині