Спосіб одержання штучного горючого газу і вугілля піролізом твердих органічних матеріалів

Формула / Реферат

Спосіб одночасного одержання штучного горючого газу і вугілля піролізом органічних матеріалів, який включає просушування подрібненої вологої сировини димовими газами, що надходять з піролізера, шнекове безперервне транспортування частини просушеної сировини через зону піролізу, в якій здійснюють піроліз органічних речовин з одержанням парогазової суміші, яку збирають в колекторі для газу і яка містить піролізний газ, що має високу теплотворну здатність, водяну пару, рідкі органічні продукти піролізу у паровій фазі та дрібнодисперсні частинки вугілля, і вугілля з високою теплотворною здатністю, яке транспортують шнеком, охолоджуваним водою, шнекове безперервне транспортування іншої частини просушеної сировини на спалювання з одержанням димових газів для обігріву шнекового піролізера, який відрізняється тим, що температуру процесу просушування подрібненої вологої сировини регулюють витратою повітря, яке додатково підмішують до димових газів, частина просушеної сировини, яку транспортують через зону піролізу, становить 70-84 %, шнекове безперервне транспортування сировини через зону піролізу здійснюють трьома шнеками, розміщеними один під одним і послідовно з'єднаними пересипними камерами для твердих частинок та загальним газовим колектором, причому рух сировини та гарячих димових газів здійснюють протитечійно, а температуру в останньому піролізному шнеку підтримують в межах 850-1100 °С зміною витрати палива та повітря на спалювання для обігріву шнекового піролізера, піролізний газ з водяною парою, рідкими органічними продуктами піролізу та дрібнодисперсними частинками вугілля послідовно очищують від дрібнодисперсного вугілля, охолоджують до температури 140-120 °С, очищують від рідких органічних продуктів піролізу, які утилізують у топці шнекового піролізера, охолоджують до температури 15-35 °С з конденсацією та утилізацією водяної пари, після чого газ направляють споживачеві, а вугілля після охолодження до 20-40 °С та піростабілізації в середовищі діоксиду вуглецю відвантажують споживачеві, при цьому інша частина просушеної сировини на спалювання з одержанням димових газів становить 16-30 %.

Текст

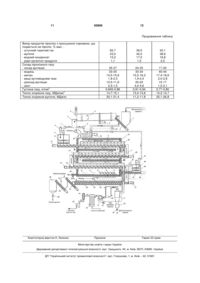

Спосіб одночасного одержання штучного горючого газу і вугілля піролізом органічних матеріалів, який включає просушування подрібненої вологої сировини димовими газами, що надходять з піролізера, шнекове безперервне транспортування частини просушеної сировини через зону піролізу, в якій здійснюють піроліз органічних речовин з одержанням парогазової суміші, яку збирають в колекторі для газу і яка містить піролізний газ, що має високу теплотворну здатність, водяну пару, рідкі органічні продукти піролізу у паровій фазі та дрібнодисперсні частинки вугілля, і вугілля з високою теплотворною здатністю, яке транспортують шнеком, охолоджуваним водою, шнекове безперервне транспортування іншої частини просушеної сировини на спалювання з одержанням димових C2 2 (11) 1 3 газ як повний або частковий замінник природного газу. За умови попередньої хімічної переробки з метою одержання синтез-газу, що містить лише діоксид вуглецю і водень у необхідній пропорції, піролізний газ може використовуватись для синтезу вуглеводнів (синтез Фішера-Тропша). Піролізне вугілля в залежності від виду та характеристик сировини, технології та умов термічної переробки має калорійність 21-32МДж/кг і може використовуватись для виготовлення паливних брикетів, активованого вугілля або як енергетичне паливо, кокс в металургії. Відомо спосіб піролізу деревини шляхом спалювання в топці суміші палива з повітрям, проходження нагрітого інертного теплоносія крізь шар деревини, при цьому нагрітий інертний теплоносій розділяють на два потоки у співвідношенні (0,50,75):(0,25-0,5), з яких, відповідно, перший потік направляють на змішування з деревиною і формування зони низькотемпературного піролізу з температурою 450-550°С, а другий потік направляють на змішування з продуктами піролізу низькотемпературної зони і формування зони високотемпературного піролізу та газифікації з температурою 700-800°С [UA № 43070, С10В53/02, 2001]. Недоліком цього способу є змішування горючого піролізного газу з інертним газоподібним теплоносієм, що значно зменшує теплотворну здатність такої суміші. Крім того, температура 700-800 °С у високотемпературній зоні піролізу та газифікації є недостатньою для мінімізації виходу смоляних продуктів піролізу, що забруднюють товарний газ цього процесу. Відомо спосіб переробки сировини, що містить органічні сполуки, методом піролізу, який включає нагрів сировини до температури її деструкції з подальшим відведенням парогазової фракції і твердих компонентів, що утворюються, для подальшої конденсації з утворенням рідких вуглеводнів та неконденсованого горючого піролізного газу і переробки, причому нагрів сировини проводять з одночасним його контактом з нагрітою газовим теплоносієм, що подається до робочого простору піролізного реактора, поверхнею матеріалу з високою теплопровідністю і транспортуванням сировини через робочий простір піролізного реактора гвинтовим конвеєром. При цьому газовим теплоносієм слугує атмосферне повітря, яке подають послідовно на охолодження твердих продуктів піролізу, далі на піроліз сировини і далі на просушування та підігрів сировини, причому газовий теплоносій перед його спрямуванням до робочого простору піролізного реактора додатково нагрівають завдяки окисненню (спалюванню) неконденсованого горючого піролізного газу [RU №2352606, C10G 1/02, 2009]. Недоліками цього способу є: використання горючого піролізного газу, що є цінним товарним продуктом піролізу, для додаткового нагріву газового теплоносія; мала ефективність використання газового теплоносія для охолодження твердих продуктів піролізу та підігріву сировини через його низьку теплоємність; багатоступенева система використання газового теплоносія навіть при не 93806 4 значних збуреннях призводить до слабкої керованості усього технологічного процесу. Найближчим до винаходу, який заявляється, є спосіб одержання синтез-газу піролізом біомаси, що включає шнекове транспортування сировини через зону піролізу, в якій здійснюють піроліз органічних речовин з одержанням газу, що має високу теплотворну здатність, процес розділення твердих та газоподібних речовин, утилізацію водяної пари та твердого залишку з передаванням одержаного тепла до інших стадій процесу, причому спосіб здійснюють при безперервній одночасній роботі системи шнеків трьох камер: сушильної, піролізної та розділювальної, причому спочатку призначену для піролізу біомасу спрямовують до бункера для сировини, потім біомасу проштовхують через зону просушування, здійснюють одночасний обігрів зони просушування димовими газами, збір конденсату, що виділяється при просушуванні, колектором для збирання пари і виведення пари окремо від димових газів, і пару, що виводиться, спрямовують знову до камери просушування для оптимізації температури просушування до переважної температури 400°С та уникнення перегріву сушильного простору, а надлишок пари вилучають з сушильної камери для досягнення оптимальної температури, просушену сировину збирають в бункері сухої сировини, звідки її частина за допомогою шнека надходить на спалювання з одержанням димових газів для обігріву шнекового піролізера, решту просушеної сировини спрямовують шнеком до піролізної камери і транспортують протягом проміжку часу від 2 до 7 хвилин через піролізний шнековий простір, який обігрівають, із забезпеченням рівномірності товщини шару біомаси, який прогрівається і в якому відбувається розклад біомаси за допомогою безперервного конвекційного теплообміну між стінками шнекової камери і сировиною, а висококалорійний газ, що виділяється при піролізі, збирають в колекторі для збирання газу, звідки направляють споживачеві, при цьому твердий вуглецевий залишок використовують в камері згоряння з утилізацією шкідливих рідких та твердих домішок у вигляді смол і дьогтю, напівкокс збирають у камері приймання газу і напівкоксу та за допомогою шнека, який охолоджують водою, відвантажують споживачеві, причому димові гази після обігріву піролізного шнека та шнека для просушування виводять через димохід, а зворотному прориву газу запобігають газовими пробками. [RU №2346026, C10J 3/00, 2009]. Зазначений спосіб має такі недоліки. Використання теплового потенціалу димових газів, що утворюються при спалюванні сировини для обігріву шнекового піролізера, для піролізу в одному шнеку зони піролізу є малоефективним, оскільки після нагріву одного шнека зони піролізу, довжина якого обмежена (до 3,5-4м) фізичними властивостями при високих температурах конструкційних матеріалів (сталей), з яких виготовляють шнеки та трубні корпуси для них, а діаметри трубних корпусів (до 250мм) - процесами теплопередачі через стінку до піролізованого матеріалу, ди 5 мові гази ще мають достатньо високу температуру. Процес просушування сировини здійснюють при температурі до 400°С. Проте вже при температурі 160-200°С починається процес термічної деструкції сировини з утворенням горючих продуктів, які виносяться з потоком водяної пари і втрачаються як частина товарного продукту. Крім того, процес просушування сировини безпосередньо димовими газами в піролізері є малокерованим, оскільки залежить від багатьох факторів: вологості сировини, температури димових газів в зоні просушування, яка в свою чергу залежить від температури димових газів в топці піролізера, а повернення водяної пари знову до камери просушування не дозволяє ефективно оптимізувати процес просушування. Піролізний газ з колектора спрямовують споживачеві, однак до колектора, крім власне газу, потрапляють у кількостях, неприпустимих для споживачів газу, компоненти: водяна пара із сировини та реакційна (продукт піролізу), широкий спектр рідких органічних продуктів (переважно піролізних смол) у паровій фазі та дрібнодисперсні частинки вугілля, що потрапляють до парогазового потоку внаслідок механічного виносу. Причому кількість рідкої органіки безпосередньо залежить від температури процесу піролізу і є мінімально прийнятною при температурі 850-1100°С. В цьому ж температурному діапазоні, де глибина піролізу найбільша, вихід газу з одиниці сировини є максимальним. Крім того, відвантажування вугілля одразу після охолодження споживачеві є пожежонебезпечним, оскільки вугілля після процесу піролізу є пірофорним, тобто при контакті з повітрям має схильність до самозаймання. Це пояснюється тим, що вугілля має розгалужену пористу структуру, при цьому пори вугілля на виході з водяного холодильника заповнені газоподібними горючими продуктами піролізу, а саме вугілля певний час після піролізу є хімічно активним. Спільними ознаки прототипу та способу, що пропонується, є просушування подрібненої вологої сировини димовими газами, які надходять з піролізера, шнекове безперервне транспортування частини просушеної сировини через зону піролізу, в якій здійснюють піроліз органічних речовин з одержанням парогазової суміші, яку збирають в колекторі для газу і яка містить піролізний газ, що має високу теплотворну здатність, водяну пару, рідкі органічні продукти піролізу у паровій фазі та дрібнодисперсні частинки вугілля, і вугілля з високою теплотворною здатністю, яке транспортують через шнек, охолоджуваний водою, шнекове безперервне транспортування іншої частини просушеної сировини на спалювання з одержанням димових газів для обігріву шнекового піролізера. В основу винаходу поставлено задачу збільшення продуктивності, економічності та ефективності процесу термічної переробки твердих органічних матеріалів з одночасним суттєвим покращенням якості газу і вугілля, які одержують. Поставлену технічну задачу вирішують тим, що у способі одержання штучного горючого газу та 93806 6 вугілля піролізом органічних матеріалів, який включає просушування подрібненої вологої сировини димовими газами, що надходять з піролізера, шнекове безперервне транспортування частини просушеної сировини через зону піролізу, в якій здійснюють піроліз органічних речовин з одержанням парогазової суміші, яку збирають в колекторі для газу і яка містить піролізний газ, що має високу теплотворну здатність, водяну пару, рідкі органічні продукти піролізу у паровій фазі та дрібнодисперсні частинки вугілля, і вугілля з високою теплотворною здатністю, яке транспортують шнеком, охолоджуваний водою, шнекове безперервне транспортування іншої частини просушеної сировини на спалювання з одержанням димових газів для обігріву шнекового піролізера, згідно з винаходом, температуру процесу просушування подрібненої вологої сировини регулюють витратою повітря, яке підмішують до димових газів, частина просушеної сировини, що її транспортують через зону піролізу, становить 70-84%, шнекове безперервне транспортування сировини через зону піролізу здійснюють трьома шнеками, розміщеними один під одним і послідовно з'єднаними пересипними камерами для твердих частинок та загальним газовим колектором, причому рух сировини та гарячих димових газів здійснюють протитечійно, а температуру в останньому піролізному шнеку підтримують в межах 850-1100°С зміною витрати палива та повітря на спалювання для обігріву шнекового піролізера, піролізний газ з водяною парою, рідкими органічними продуктами піролізу та дрібнодисперсними частинками вугілля послідовно очищують від дрібнодисперсного вугілля, охолоджують до температури 140-120 °С, очищують від рідких органічних продуктів піролізу, які утилізують у топці шнекового піролізера, охолоджують до температури 15-35°С з конденсацією та утилізацією водяної пари, після чого газ направляють споживачеві, а вугілля після охолодження до 20-40°С та піростабілізації в середовищі діоксиду вуглецю відвантажують споживачеві, при цьому інша частина просушеної сировини на спалювання з одержанням димових газів становить 16-30%. Продуктивність термічної переробки зростає через застосування трьох послідовно з'єднаних шнеків, що відповідає трикратному зростанню лінійного переміщення сировини в зоні піролізу. Отже, при збереженні того ж часу перебування в зоні піролізу, що й у прототипу, кількість сировини, яка проходить через зону піролізу, зростає втричі. Крім того, завдяки протитечійному руху димових газів і сировини в зоні піролізу відбувається ефективніша і повніша передача теплової енергії до матеріалу, що піролізується. Економічність та ефективність термічної переробки зростає також завдяки підтриманню температури в третьому піролізному шнеку на рівні 8501100 °С, що забезпечує глибший ступінь піролізу, ніж, наприклад, при температурі 600-850°С, що означає зростання виходу з одиниці маси сировини горючого штучного газу з 40-50мас. % до 5565мас. %, а з іншого боку - зменшення виходу фактичних відходів - рідких органічних смолистих продуктів піролізу з 10-13% до 1-2%. Крім того, 7 запропонована схема просушування вологої сировини з регулюванням температури просушування шляхом зміни витрати повітря, яке підмішують до димових газів, унеможливлює перегрів сировини в процесі просушування вище 155-160°С. Адже вже при температурі 160-200°С починається процес термічної деструкції сировини і відповідно в зоні просушування можливі втрати частини товарного горючого газу - продукту піролізу. Якість одержуваного газу покращується, з одного боку, завдяки зменшенню виходу з піролізу рідких органічних речовин, які забруднюють газ, а з іншого - застосуванню очищення газу від дрібнодисперсних частинок вугілля, від органічних рідких речовин, охолодженню до температури 20-40°С та конденсації і утилізації водяної пари, що її містить газ піролізу. Якість одержуваного вугілля покращується через підтримання температури в третьому піролізному шнеку на рівні 850-1100°С, що забезпечує глибший ступінь піролізу, ніж, наприклад, при температурі 600-850°С, і зменшує вміст летких компонентів у вугіллі, а відповідно збільшує його теплотворну здатність. Крім того, застосування діоксиду вуглецю для піростабілізації вугілля унеможливлює його несанкціоноване займання. Реалізація запропонованого способу пояснюється схемою установки для одержання штучного горючого газу і вугілля піролізом твердих органічних матеріалів. Установка складається з таких пристроїв та вузлів: бункер вологої подрібненої сировини 1 з похилим шнеком 2 для подачі вологої сировини до барабанної обертової сушарки 3, приводом якої є мотор-редуктор 4. Сушарка має скидну трубу 5 для зволожених димових газів та приймальний бункер 6 для просушеної сировини. Система пневмотранспорту, що складається з вентиляторів 7 і 8, циклонів 9 і 10, призначена для транспортування 70-84% просушеної сировини до витратного бункера 11 сировини та іншої частини, 16-30%, до бункера палива 12. Бункери 11 та 12 обладнані вирівнювальними змішувачами 13 і 14 з моторамиредукторами. Корпус реактора піролізу 15 виконано з вогнетривкої цегли таким чином, що у нижній частині утворено топкову зону III, що є одночасно і піролізною, та дві піролізні зони II і І над топковою камерою. У кожній з піролізних зон І, II, III розміщені послідовно з'єднані між собою пересипними камерами шнекові транспортери-піролізери 16, 17, 18 з моторами-редукторами 19, 20, 21 відповідно, призначені для безперервної подачі сировини на піроліз. Корпус кожного з транспортерів-піролізерів 16, 17, 18 у верхній частині має отвори та зонний колектор для парогазової суміші продуктів піролізу. Окремі колектори трьох зон піролізу з'єднані між собою послідовно і утворюють загальний колектор 22 для парогазової суміші, вихід якого є виходом зонного колектора зони піролізу III. Для безперервної подачі палива до топки реактора піролізу з бункера 12 призначено шнек 23 з мотором-редуктором 24, а для подачі до топки кількості повітря, необхідної для спалювання палива, слугує вентилятор 25 та отвори в нижній частині та бічних стінках топки. Для періодичного вилучення 93806 8 золи з топкової камери в нижній частині реактора розміщено шнек 26. У верхній частині реактор має отвір для виходу димових газів, змішувач 27 димових газів з повітрям та вентилятор 28 для створення тяги в топці реактора та подачі димових газів, частково охолоджених повітрям, до сушарки 3 вологої сировини. Вихід шнека 18 зони піролізу III пересипною камерою з'єднано з водяним холодильником 29 типу "труба в трубі", призначеним для охолодження піролізного вугілля. Для переміщення вугілля холодильник має шнек 30 з мотором-редуктором 31. Для піростабілізації охолодженого вугілля діоксидом вуглецю слугує бункер 32, герметичність якого забезпечується наявністю похилих шнеків: вхідного 33 і вихідного 34, який з'єднаний з бункером 35 товарного вугілля. Бункер обладнано шлюзовим дозатором 36 для відвантаження вугілля споживачу або на затарювання. Вихід колектора 22 для парогазової суміші продуктів піролізу з'єднано з циклоном 37, призначеним для очищення парогазової суміші від дрібнодисперсних частинок піролізного вугілля, що потрапляє до потоку парогазової фази шляхом механічного виносу з транспортерів-піролізерів. Циклон 37 має бункер 38 для дрібнодисперсного вугілля зі шлюзовим дозатором 39 для періодичного відвантаження вугілля на затарювання. Газофазний вихід циклона 37 з'єднано з водяним об'ємним холодильником 40 для часткового охолодження парогазової суміші, який, в свою чергу, з'єднано з відцентровим промивачем 41 газу, вихід смоляної рідини з якого з'єднано з топкою реактора піролізу через насос 42. Газофазний вихід промивача 41 газу з'єднано з водяним холодильникомконденсатором 43, призначеним для кінцевого охолодження газу та вилучення з нього сконденсованої вологи. Газофазний вихід холодильникаконденсатора з'єднано через фільтр тонкого очищення газу 44 з входом компресора 45, що забезпечує необхідний для подальшого використання тиск газу. Регулятори температури 46, 47 призначені для підтримання на заданих рівнях температурних режимів процесів просушування сировини і піролізу відповідно. Спосіб, що заявляється, здійснюють таким чином. Подрібнену (дрібну) вологу сировину періодично завантажують до бункера 1, звідки похилим шнеком 2 з мотором-редуктором сировину безперервно із заданою витратою подають до барабанної сушарки 3, обертання якої забезпечують мотором-редуктором 4. Просушування вологої сировини до заданих значень вологості здійснюють термічним методом за допомогою димових газів, що надходять з реактора піролізу сировини. Парогазову суміш із сушарки 3 виводять через скидну трубу 5, а просушена сировина надходить до приймального бункера 6, звідки за допомогою пневмотранспорту періодично її частина, що складає 70-84%, надходить до витратного бункера сировини 11, а інша частина, 16-30%, - до витратного бункера палива 12. Пневматичне переміщення просушеної сировини забезпечують потоками повітря від вентиляторів 7 і 8, розділення повітря і твердих частинок - циклонами 9 і 10 відповідно. 9 93806 Рівномірний розподіл сировини (палива) в бункерах 11 та 12, унеможливлення її зависання забезпечують вирівнювальними лопатевими змішувачами 13 і 14. Просушену сировину з нижньої частини бункера 11 із заданою витратою за допомогою шнека 16 зони піролізу І безперервно подають до реактора піролізу, що має корпус 15 з вогнетривкої цегли. Шнек 16 обертається за допомогою мотораредуктора 19. Завдяки ущільненню сировини шнеком на ділянці між витратним бункером 11 та зоною піролізу І унеможливлюють прорив газів та пари з реактора до бункера 11. Парогазова суміш продуктів піролізу через отвори в корпусі шнека 16 находить до колектора 22. Після проходження зони піролізу І частково піролізовану сировину через пересипні камери послідовно транспортують через зони піролізу II і III шнеками 17, 18 з відповідними моторамиредукторами 20 і 21. Усі три зони піролізу мають спільний колектор для парогазової суміші. Температуру в зоні піролізу III підтримують в межах 8501100°С регулятором 47 шляхом зміни подачі до топки піролізера палива і повітря. Для забезпечення тепловою енергією процесу піролізу до топки, яка розміщена в нижній частині реактора, з бункера 12 за допомогою шнека 23 з мотором-редуктором 24 безперервно дозують паливо, спалювання якого забезпечують подачею необхідної кількості повітря до топки вентилятором 25 через отвори у дні та у бокових стінках топки. Золу, що утворюється при спалюванні палива і накопичується в топці реактора, періодично вилучають шнеком 26. Димовими газами, що утворюються при спалюванні палива, за допомогою тягового вентилятора 28 послідовно обігрівають зони піролізу III, II, І, чим забезпечують протитечійний найефективніший рух сировини, газоподібних продуктів піролізу та димових газів. Для регулювання температурного режиму в сушарці 3 сировини димові гази після виходу з реактора піролізу частково охолоджують до температури 145-155 °С шляхом змішування з необхідною кількістю повітря у змішувачі 27. Тем 10 пературу цієї суміші підтримують на заданому рівні регулятором 46. Вугілля, що утворилось при піролізі сировини, після зони піролізу III через пересипну камеру надходить до водяного холодильника 29 типу "труба в трубі". Переміщення вугілля забезпечують шнеком 30 з мотором-редуктором 31. Після охолодження до температури 20-40 °С вугілля за допомогою похилого шнека 33, що унеможливлює прорив піролізних газів, транспортують до бункера піролітичної стабілізації 32, звідки за допомогою похилого шнека 34, що забезпечує герметичність бункера 32, перевантажують до бункера товарного вугілля 35. Піростабілізацію вугілля здійснюють подачею діоксиду вуглецю до бункера 32 при незначному надлишковому тиску (200-400 Па). З бункера 35 періодично за допомогою шлюзового дозатора 36 вугілля відвантажують на затарювання як товарний продукт. Парогазова суміш, що містить механічні частинки дрібнодисперсного вугілля, з колектора 22 надходить до "гарячого" циклона 37, де вилучають механічні частинки вугілля. Дрібнодисперсне вугілля накопичують в бункері 38 і періодично за допомогою шлюзового дозатора 39 відвантажують на затарювання. Очищену від механічних домішок парогазову суміш далі частково охолоджують до температури 140-120°С в об'ємному водяному холодильнику 40 і спрямовують до відцентрового промивача газу 41 для очищення від невеликої кількості рідких органічних продуктів (переважно смоляних) піролізу, які за допомогою насоса 42 подають на спалювання до топки реактора піролізу. Суміш горючого газу і водяної пари після відцентрового промивача 41 надходить до холодильника-конденсатора для вилучення води і охолодження газу до температури 15-35 °С. Охолоджений газ далі спрямовують на фінішне очищення у фільтрі 44, компримують у компресорі 45 до заданого тиску і подають споживачеві. Приклади реалізації способу в установці термічної переробки твердих органічних матеріалів потужністю за штучним горючим газом до 100 нм3/год. для деяких видів сировини наведено в таблиці. Таблиця Показники Вологість сировини, % мас. Вологість сировини після просушування, % мас. Зольність сировини, % мас. на суху речовину Кількість вологої сировини, % мас. Кількість просушеної сировини, % мас. Кількість сировини, що спрямовується на піроліз, після просушування, % мас. Кількість сировини, що спрямовується до топки піролізера, після просушування, %мас. Подрібнена деревина сосни 55 12 0,95 196 100 Сировина Муловий осад міських стоків 61 15 33,5 218 100 Буре вугілля 45 14 19,5 156 100 80,8 74,3 71,6 19,2 25,7 28,4 11 93806 12 Продовження таблиці Вихід продуктів піролізу з просушеної сировини, що подається на піроліз, % мас. : - штучний горючий газ - вугілля - водний конденсат - рідкі органічні продукти Склад піролізного газу: - оксид вуглецю - водень - метан - вищі вуглеводневі гази - діоксид вуглецю - азот Густина газу, кг/нм3 Тепло згоряння газу, МДж/нм3 Тепло згоряння вугілля, МДж/кг Комп’ютерна верстка Н. Лиcенко 60,7 23,0 15,2 1,1 39,5 42,0 17,0 1,5 42,1 38,9 16,8 2,2 35-37 33-35 14,5-15,6 1,8-2,3 10,5-11,6 0,5-1,5 0,845-0,86 14,7-15,1 30,1-31,4 24-25 33-34 15,5-16,3 1,9-2,4 20-22 4,0-4,6 0,91-0,94 13,4-13,8 11,2-11,8 17-20 40-44 17,4-18,6 2,0-2,8 15-17 1,5-2,1 0,77-0,80 14,2-14,7 25,1-26,8 Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 13 93806 14

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of artificial fuel gas and coal by means of pyrolysis of solid organic materials

Автори англійськоюSukhin Yevhen Illich, Rudovych Ihor Myroslavovych

Назва патенту російськоюСпособ получения искусственного горючего газа и угля пиролизом твердых органических материалов

Автори російськоюСухин Евгений Ильич, Рудович Игорь Мирославович

МПК / Мітки

МПК: C10B 53/00, C10J 3/00, C10B 47/00

Мітки: газу, твердих, піролізом, спосіб, органічних, вугілля, матеріалів, штучного, одержання, горючого

Код посилання

<a href="https://ua.patents.su/7-93806-sposib-oderzhannya-shtuchnogo-goryuchogo-gazu-i-vugillya-pirolizom-tverdikh-organichnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання штучного горючого газу і вугілля піролізом твердих органічних матеріалів</a>

Попередній патент: Спосіб електрообробки цукрових розчинів

Наступний патент: Пристрій для відновлення вогнетривкої кладки шахтної печі

Випадковий патент: Спосіб одержання подвійного поліфосфату рубідію-титану (iv)