Спосіб для з’єднання забезпечених покриттям тканин, забезпечена покриттям тканина (варіанти) і виготовлений з такої тканини мішок

Формула / Реферат

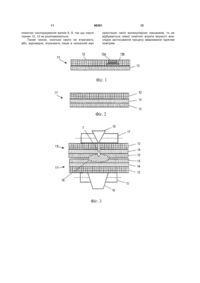

1. Спосіб для з'єднання забезпечених покриттям тканин (11, 11'), які включають в себе тканину (12) з моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу, зокрема поліолефінових або поліефірних смуг, переважно поліпропіленових або поліетилентерефталатних смуг, причому тканина (12) з моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу покрита термозварюваним шаром (13) з термопластичного полімерного матеріалу, точка плавлення якого лежить нижче точки кристалізації/плавлення матеріалу моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу, який відрізняється тим, що дві забезпечені покриттям тканини (11, 11') розташовують одна над одною їх поверненими один до одного термозварюваними шарами (13) і нагрівають щонайменше одну із забезпечених покриттям тканин (11, 11') з боку тканини (12) з моноаксіально витягнутих смуг з полімерного матеріалу до температури нижче температури кристалізації/плавлення матеріалу смуг тканини до розплавлення термозварюваних шарів (13).

2. Спосіб за п. 1, який відрізняється тим, що між тканиною (12) з моноаксіально витягнутих смуг з полімерного матеріалу і термозварюваним шаром (13) розташований адгезійний шар (14), який включає в себе полімер, з гарною адгезією як до тканини (12), так і до термозварюваного шару (13), причому адгезійний шар (14) переважно має точку плавлення, яка лежить вище точки плавлення термозварюваного шару (13).

3. Спосіб за п. 1 або 2, який відрізняється тим, що матеріал моноаксіально витягнутих смуг (12a, 12b) має точку кристалізації/плавлення вище 120 °С.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що термозварюваний шар (13) включає в себе поліетилен.

5. Спосіб за п. 2, який відрізняється тим, що адгезійний шар (14) включає в себе поліпропілен з добавкою поліетилену в кількості до 40 об. %, переважно до 20 об. %.

6. Спосіб за одним з пп. 1-5, який відрізняється тим, що нагрівання згаданої щонайменше однієї забезпеченої покриттям тканини (11, 11') здійснюють за допомогою ультразвукового виконавчого елемента.

7. Спосіб за одним з пп. 1-5, який відрізняється тим, що нагрівання згаданої щонайменше однієї забезпеченої покриттям тканини (11, 11') здійснюють за допомогою нагрівального елемента.

8. Спосіб за п. 7, який відрізняється тим, що нагрівання згаданої щонайменше однієї забезпеченої покриттям тканини (11, 11') здійснюють за допомогою інфрачервоного випромінювання.

9. Спосіб за одним з пп. 1-5, який відрізняється тим, що нагрівання згаданої щонайменше однієї забезпеченої покриттям тканини (11, 11') здійснюють за допомогою лазерного випромінювання.

10. Забезпечена покриттям тканина (11, 11'), яка з'єднана з іншою забезпеченою покриттям тканиною (11, 11'), одержана способом за одним з пп. 1-9.

11. Забезпечена покриттям тканина (11, 11'), яка з'єднана з іншою забезпеченою покриттям тканиною (11, 11'), причому забезпечена покриттям тканина (11, 11') містить у собі тканину (12) з моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу, зокрема поліолефінових або поліефірних смуг, переважно поліпропіленових або поліетилентерефталатних смуг, причому тканина (12) з моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу покрита термозварюваним шаром (13) з термопластичного полімерного матеріалу, точка плавлення якого лежить нижче точки кристалізації/плавлення матеріалу моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу, причому дві забезпечені покриттям тканини (11, 11') лежать одна над одною своїми поверненими один до одного термозварюваними шарами (13), яка відрізняється зварним швом, що утворений зварювальними елементами (15, 16) з боку тканини (12) з моноаксіально витягнутих смуг з полімерного матеріалу, які нагрівались до температури нижче температури кристалізації/плавлення матеріалу смуг тканини до розплавлення термозварюваних шарів (13) забезпечених покриттям тканин (11, 11').

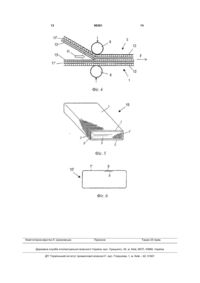

12. Мішок (10, 10') з рукавоподібним тілом (1, 1') мішка, яке утворене з рукавної тканини або зі з'єднаної на подовжніх краях в рукав плоскої тканини, причому щонайменше одна кінцева зона тіла мішка сформована за допомогою складання загалом в прямокутну кінцеву поверхню, і із зовнішнім шаром (3, 6), який за допомогою термопластичного полімерного матеріалу, зокрема поліолефінового, переважно поліетиленового матеріалу, при тепловому впливі з'єднаний з кінцевою поверхнею тіла мішка, який відрізняється тим, що тіло (1, 1') мішка і зовнішній шар (3, 6) включають в себе забезпечені покриттям тканини (11, 11') за пунктом 10 або 11.

13. Мішок (10) за п. 12, який відрізняється тим, що зовнішній шар (3) виконаний у вигляді особливого елемента, причому переважно складені в кінцеву поверхню частини тіла мішка не перекриваються або неістотно перекриваються одна з одною.

14. Мішок (10') за п. 13, який відрізняється тим, що зовнішній шар (6) являє собою складову частину тіла мішка, яка утворюється при складанні кінцевої поверхні за допомогою перекриття з язичками кінцевої поверхні.

Текст

1. Спосіб для з'єднання забезпечених покриттям тканин ( 11, 11'), які включають в себе тканину ( 1 2 ) з моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу, зокрема поліолефінових або поліефірних смуг, переважно поліпропіленових або поліетилентерефталатних смуг, причому тканина ( 1 2 ) з моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу покрита термозварюваним шаром (13) з термопластичного полімерного матеріалу, точка плавлення якого лежить нижче точки кристалізації/плавлення матеріалу моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу, який відрізняється тим, що дві забезпечені покриттям тканини (11, 11') розташовують одна над одною їх поверненими один до одного термозварюваними шарами (13) і нагрівають щонайменше одну із забезпечених покриттям тканин (11, 11') з боку тканини (12) з моноаксіально витягнутих смуг з полімерного матеріалу до температури нижче температури кристалізації/плавлення матеріалу смуг тканини до розплавлення термозварюваних шарів (13). 2 (19) 1 3 96361 4 10. Забезпечена покриттям тканина ( 11, 11'), яка з'єднана з іншою забезпеченою покриттям тканиною ( 11, 11'), одержана способом за одним з пп. 1-9. 11. Забезпечена покриттям тканина ( 11, 11'), яка з'єднана з іншою забезпеченою покриттям тканиною ( 11, 11'), причому забезпечена покриттям тканина (11, 11') містить у собі тканину (12) з моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу, зокрема поліолефінових або поліефірних смуг, переважно поліпропіленових або поліетилентерефталатних смуг, причому тканина ( 1 2) з моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу покрита термозварюваним шаром (13) з термопластичного полімерного матеріалу, точка плавлення якого лежить нижче точки кристалізації/плавлення матеріалу моноаксіально витягнутих смуг (12a, 12b) з полімерного матеріалу, причому дві забезпечені покриттям тканини (11, 11') лежать одна над одною своїми поверненими один до одного термозварюваними шарами (13), яка відрізняється зварним швом, що утворений зварювальними елементами (15, 16) з боку тканини (12) з моноаксіально витягнутих смуг з полімерного матеріалу, які нагрівались до температури нижче температури кристалізації/плавлення матеріалу смуг тканини до розплавлення термозварюваних шарів (13) забезпечених покриттям тканин (11, 11'). 12. Мішок ( 1 0 , 10') з рукавоподібним тілом (1, 1') мішка, яке утворене з рукавної тканини або зі з'єднаної на подовжніх краях в рукав плоскої тканини, причому щонайменше одна кінцева зона тіла мішка сформована за допомогою складання загалом в прямокутну кінцеву поверхню, і із зовнішнім шаром (3, 6), який за допомогою термопластичного полімерного матеріалу, зокрема поліолефінового, переважно поліетиленового матеріалу, при тепловому впливі з'єднаний з кінцевою поверхнею тіла мішка, який відрізняється тим, що тіло (1, 1') мішка і зовнішній шар (3, 6) включають в себе забезпечені покриттям тканини ( 11, 11') за пунктом 10 або 11. 13. Мішок (10) за п. 12, який відрізняється тим, що зовнішній шар (3) виконаний у вигляді особливого елемента, причому переважно складені в кінцеву поверхню частини тіла мішка не перекриваються або неістотно перекриваються одна з одною. 14. Мішок (10') за п. 13, який відрізняється тим, що зовнішній шар (6) являє собою складову частину тіла мішка, яка утворюється при складанні кінцевої поверхні за допомогою перекриття з язичками кінцевої поверхні. Винахід стосується забезпеченої покриттям тканини з моноаксіально витягнутих смуг з полімерного матеріалу згідно з обмежувальною частиною пункту 1 формули винаходу. Винахід також стосується способу для з'єднання забезпечених покриттям тканин з моноаксіально витягнутих смуг з полімерного матеріалу. Нарешті, винахід стосується мішка із забезпеченої покриттям тканини з смуг з полімерного матеріалу. Тканини з моноаксіально витягнутих смуг з полімерного матеріалу знаходять численне застосування в пакувальній промисловості, наприклад для виготовлення пакувальних мішків. Такі пакувальні мішки, які відформовані у вигляді прямокутних мішків, відомі, наприклад з публікації WO 95/30598 А1. При цьому тканина складається з моноаксіально витягнутих полімерних смуг, особливо поліолефінових, переважно поліпропіленових смуг, причому тканина на одній або на обох поверхнях може покриватися термопластичним полімерним матеріалом, зокрема поліолефіном. Тканина являє собою або виготовлену на круглоткацькому станку подібну рукаву тканину (так звана "рукавна" тканина) або з'єднану в рукав за допомогою подовжнього зварного або клейового шва плоску тканину. При використанні описаної вище тканини з моноаксіально витягнутих смуг з полімерного матеріалу, як мішкове тіло виготовляється відповідно до WO 95/30598 А1 мішок за рахунок того, що щонайменше один кінець мішкового тіла формується за допомогою складання кінців тканин в прямокутну донну поверхню, яка за допомогою проміжного шару з термопластичного полімерного матеріалу, зокрема поліолефіну або, відповідно, поліпропіленового матеріалу, за рахунок додавання теплового впливу з'єднується із зовнішнім (покривним) шаром з тканини з моноаксіально витягнутих полімерних смуг, причому тепловий вплив здійснюється так, що менше 30 % товщини матеріалу тканинних смуг донної поверхні і зовнішнього шару внаслідок теплового впливу має дезорієнтовані полімерні молекули, але в іншій зоні матеріалу орієнтація молекул зберігається. Замість окремого зовнішнього шару як зовнішній шар також може служити налягаючий на донну поверхню складаний язичок тканини мішкового тіла. Мішки з такої тканини, у яких додержуються вищевказані умови для з'єднання донної поверхні із зовнішнім шаром, вже більше одного десятиріччя багато разів виправдали себе у всьому світі для впакування сипучих матеріалів будь-якого виду. Однак, виявилося критичним, що тільки при точному додержанні температури і швидкості обробки можуть виготовлятися зварні шви, які відповідають всім міцнісним вимогам. Крім того, при зварюванні таких тканин повинне усуватися нагрівання смуг з полімерного матеріалу вище їх точки кристалізація/плавлення (температура переходу матеріалу з твердого стану в рідкий стан і навпаки). Основою для цього є те, що не забезпечена покриттям або покрита одним шаром тканина при зварюванні з контактним нагріванням або ультразвуковому зварюванні втрачає в шовній зоні високу міцність, оскільки моноаксіаль 5 на орієнтація витягнутих смуг усувається внаслідок впливу необхідної температури зварювання. У основі даного винаходу лежить задача надання забезпеченої покриттям тканини, яка зварюється простіше, ніж відома тканина з моноаксіально витягнутих смуг з полімерного матеріалу, але при цьому надає високу міцність зварного з'єднання. Зокрема нова забезпечена покриттям тканина повинна мати можливість зварення за допомогою ультразвукового зварювання або за допомогою зварювання з контактним нагріванням, і навіть у випадку застосування цих методів зварювання повинна значною мірою зберігати високу міцність тканини в шовній зоні. Така забезпечена покриттям тканина з моноаксіально витягнутих смуг з полімерного матеріалу повинна б бути також застосовною в так званому Form, Fill and Seal (FFS) методі (метод формування-заповненнязапечатування). Винахід вирішує цю задачу за допомогою надання забезпеченої покриттям тканини з відмітними ознаками пункту 1 формули винаходу, за допомогою способу для з'єднання забезпечених покриттям тканин з відмітними ознаками пункту 8 формули винаходу, а також за допомогою мішка з відмітними ознаками пункту 13. Переважні варіанти здійснення винаходу викладені в залежних пунктах формули винаходу. Згідно з винаходом тканина з моноаксіально витягнутих смуг з полімерного матеріалу, зокрема поліолефінових або поліефірних смуг, переважно поліпропіленових або поліетилентерефталатних смуг, покрита термозварюваним шаром з термопластичного полімерного матеріалу, точка плавлення якого лежить нижче точки кристалізація/плавлення матеріалу смуг тканини. Така забезпечена покриттям тканина чудово підходить для зварювання, причому тепловий вплив повинен здійснюватися не з боку термозварюваного шару, а тепло може вводитися через тканину з моноаксіально витягнутих смуг з полімерного матеріалу в термозварюваний шар, з урахуванням того, що тканина з моноаксіально витягнутих смуг з полімерного матеріалу не нагрівається вище точки кристалізація/плавлення матеріалу смуг тканини. Виконані зварні шви мають високу міцність. У публікації WO95/30598 розкриті варіанти здійснення забезпеченої покриттям тканини, а також їх з'єднання одна з одною. Так, фіг.9 показує варіант, в якому зовнішній шар з тканини смуг і покриття з поліолефінів, наприклад поліпропілену, повинні з'єднуватися один з одним за допомогою язичка мішка, що складається з тканини смуг і покриття з того ж самого поліолефінового матеріалу. Для цього звернені один до одного боки покриття нагріваються на глибину 2-40 мкм для пластифікації і протягаються між двома охолоджуючими валками, причому шари 3b,4b спресовуються один з одним. Охолоджуюча валкова пара забезпечує необхідне охолодження з тим, щоб тканина смуг не зазнавала ніякого пошкодження, яке викликається нагріванням. Оскільки нагрівання здійснюється з боку покриття, то також переважним чином нагрівається це покриття, і таким чином смуги ли 96361 6 ше на незначній глибині втрачають орієнтацію своїх молекулярних ланцюжків. Описане зварення за допомогою нагрівання покриття тканини може також здійснюватися тоді, коли тільки одна з тканин забезпечена покриттям, як це показано в WO95/30598 на фіг.12. При цьому не забезпечена покриттям тканина щільно з'єднується з тканиною, яка має покриття, за допомогою теплового зварювання. У публікації WO95/30598 також згадано, що в покриття тканини, яке складається з термопластичного полімерного матеріалу, зокрема поліолефінового матеріалу, може підмішуватися співполімер з етилену і вінілацетату, який широко відомий як EVA (етилвінілацетат). Цей EVA має більш низьку точку плавлення, ніж поліетилен. За допомогою домішування EVA значно поліпшується зварюваність покриття. Однак, більш докладні відомості про частку добавки EVA, а також про точки плавлення відсутні в цьому документі. Зокрема очевидно не задумувалися про те, яку кількість EVA треба додавати, щоб точка плавлення покриття лежала нижче точки кристалізація/плавлення матеріалу смуг тканини, оскільки тільки в цьому випадку також могло б здійснюватися зварення з боку тканини, яке в WO95/30598 неодноразово розглядалося. Проблема, яка є у випадку наявності термозварюваного шару на тканині з моноаксіально витягнутих смуг з полімерного матеріалу згідно з винаходом, полягає в тому, що цей термозварюваний шар частіше за все дуже погано пристає до тканини з моноаксіально витягнутих смуг з полімерного матеріалу. Зокрема чистий поліетилен, який має досить низьку точку плавлення, не пристає до смуг, які виготовлені з поліпропілену. Щоб для термозварюваного шару могли використовуватися спеціальні матеріали, що не тільки є на ринку, які мають достатнє зчеплення з матеріалом смуг і мають досить низьку точку плавлення, в одному варіанті здійснення винаходу передбачено, що між тканиною з моноаксіально витягнутих смуг з полімерного матеріалу і термозварюваним злам розташований адгезійний (що зіщеплює) шар з полімерного матеріалу з хорошою адгезією як до тканини, так і до термозварюваного шару. Для поліпшеної зручності у використанні при зваренні адгезійний шар повинен переважним чином мати точку плавлення, яка лежить вище такої у термозварюваного шару. Велика міра свободи при установці технологічних параметрів для зварення реалізовується в одному іншому варіанті здійснення відповідної винаходу забезпеченої покриттям тканини, в якому матеріал смуг тканини має точку кристалізація/плавлення більше 120 °C. У випадку одного дешевого, але, проте, хорошого варіанта здійснення, відповідної винаходу забезпеченої покриттям тканини термозварюваний шар включає в себе поліетилен, який має низьку точку плавлення. Альтернативно цьому варіанту, термозварюваний шар виконаний у вигляді спеціального полімерного шару з низькою точкою плавлення, наприклад з продукту, що виробляється фірмою DuPont:Surlyn® 1652-E. Цей продукт хоча і 7 є більш дорогим, ніж поліетиленовий шар, але не вимагає ніякого адгезійного шару, щоб приставати до тканини з моноаксіально витягнутих смуг з полімерного матеріалу. У одному переважному варіанті здійснення винаходу адгезійний шар включає в себе поліпропілен, який дуже добре з'єднується з матеріалом смуг. При цьому до поліпропілену може додаватися поліетилен до 40 об. %, переважно до 20 об. %. Для придатності до обробки і достатньої міцності забезпеченої покриттям тканини виявилося сприятливим, якщо витягнуті смуги з полімерного матеріалу мають товщину між 20 мкм і 80 мкм. Далі є переважним, що термозварюваний шар і при необхідності адгезійний шар, відповідно, мають товщину між 5 мкм і 60 мкм. Винахід також включає в себе спосіб для з'єднання відповідних винаходу забезпечених покриттям тканин за допомогою процесу зварювання. При цьому дві забезпечені покриттями тканини накладаються одна на одну так, що термозварювані шари звернені один до одного. Щонайменше, одна з тканин нагрівається з боку тканини, тобто зовні, до температури нижче температури кристалізація/плавлення матеріалу смуг тканини, і притому протягом певного часу, до розплавлення термозварюваних шарів, які з'єднуються один з одним при розплавленні. З'єднання розплавлених термозварюваних шарів може здійснюватися при додавання тиску, який прикладається або безпосередньо зварними елементами, або окремими створюючими тиск засобами, наприклад валковою парою, яка одночасно може охолоджуватися. При цьому нагрівання може здійснюватися за допомогою ультразвукового виконавчого елемента, тобто за допомогою ультразвукового зварювання, за допомогою нагріваючого елемента, тобто за допомогою зварювання з контактним нагріванням, за допомогою інфрачервоного випромінювача, тобто за допомогою інфрачервоного зварювання, або за допомогою лазерного джерела, тобто за допомогою лазерного зварювання. Винахід також включає в себе мішок з тілом мішка і зовнішнім шаром, відповідно, з відповідної винаходу забезпеченої покриттям тканини, які з'єднані по поверхні один з одним за допомогою зварювання з контактним нагріванням або тому подібним, так що смуги тканин зберігають орієнтацію своїх молекулярних ланцюжків. Далі, винахід пояснюється більш детально за допомогою не обмежуючих прикладів здійснення з посиланнями на креслення, на яких представлено: Фіг.1 - перший варіант здійснення відповідної винаходу забезпеченої покриттям тканини в поперечному перерізі; Фіг.2 - другий варіант здійснення відповідної винаходу забезпеченої покриттям тканини в поперечному перерізі; Фіг.3 - схематичне представлення відповідного винаходу способу зварювання двох відповідних винаходу забезпечених покриттям тканин; Фіг.4 - схематичне представлення способу зварювання гарячим повітрям двох відповідних винаходу тканин; 96361 8 Фіг.5 - відповідний винаходу мішок із забезпеченої покриттям рукавної тканини в перспективі; і Фіг.6 - відповідний винаходу мішок із забезпеченої покриттям плоскої тканини з подовжнім швом. На фіг.1 представлений в поперечному перерізі перший варіант здійснення забезпеченої покриттям тканини 11 згідно з винаходом. Ця забезпечена покриттям тканина 11 включає в себе тканину 12 з моноаксіально витягнутих смуг 12а, 12b з полімерного матеріалу, зокрема поліолефінових або поліефірних смуг, переважно поліпропіленових або поліетилентерефталатних смуг. Приблизно представлені смуги 12а, 12b з полімерного матеріалу утворюють основні нитки і уточні нитки тканини 12. Тканина 12 смуг покрита термозварюваним шаром 13 з термопластичного полімерного матеріалу, точка плавлення якого лежить нижче точки кристалізація/плавлення (температура переходу між станами кристалізації і плавлення) матеріалу смуг тканини. Наприклад смуги 12а, 12b складаються з поліпропілену, який звичайно має точку кристалізація/плавлення понад 160 °C. Термозварюваний шар 13 включає в себе в першому варіанті поліетилен, точка плавлення якого лежить приблизно при 105 °C (LDPE поліетилен низької щільності). Недолік поліетилену полягає в тому, що він погано пристає до поліпропілену або, відповідно, зчеплюється з ним. Одна можливість усунення цього недоліку представлена в описаному нижче з посиланням на фіг.2 другому варіанті здійснення відповідної винаходу забезпеченої покриттям тканини. Однак, як альтернатива поліетилену для термозварюваного шару 13 підходять також спеціальні полімери, які мають низьку точку плавлення і добре пристають до поліпропілену. Як відповідний спеціальний полімер виявився, наприклад який виробляється фірмою DuPont продукт: Surlyn® 1652 Е. Точка плавлення цього матеріалу лежить приблизно при 100 °C. На Фіг.2 представлений другий варіант здійснення відповідної винаходу забезпеченої покриттям тканини 11', яка також має тканину 12 з моноаксіально витягнутих смуг з полімерного матеріалу, зокрема поліолефінових або поліефірних смуг, переважно поліпропіленових або поліетилентерефталатових смуг, а також термозварюваний шар 13 з термопластичного полімерного матеріалу, точка плавлення якого лежить нижче точки кристалізація/плавлення матеріалу смуг тканини. Даний варіант здійснення забезпеченої покриттям тканини 11' відрізняється від вказаного вище першого варіанта здійснення лише тим, що між тканиною 12 з моноаксіально витягнутих смуг з полімерного матеріалу і термозварюваним шаром 13 додатково розташований адгезійний шар 14 з полімерного матеріалу з хорошою адгезією як до тканини 12, так і до термозварюваного шару 13. Переважним чином адгезійний шар 14 має точку плавлення, яка лежить вище такої у термозварюваного шару 13. Переважним чином адгезійний шар 14 включає в себе поліпропілен, до якого підмішаний поліетилен в кількості до 40 об. %, переважно до 20 об. %. 9 Відповідні винаходу забезпечені покриттям тканини 11,11' чудово підходять для з'єднання за допомогою зварювання, причому створене зварне з'єднання має високу міцність. Таким чином, вони особливо добре підходить для використання при виробництві описаних в WO 95/30598 мішків, зокрема прямокутних мішків або забезпечених клапаном прямокутних мішків. Але, в протилежність розкритим в WO 95/30598 тканинам, вони також дуже добре придатні для ультразвукового зварювання, зварювання з контактним нагріванням, інфрачервоного зварювання або лазерного зварювання. За допомогою одного з цих методів зварювання, наприклад плоска тканина може з'єднуватися в подовжньому напрямі в рукавну тканину (тобто замкнену по колу тканину). Однією з інших зон застосування відповідної винаходу забезпеченої покриттям тканини є метод безперервного виробництва (Form Fill Seal (FFS) метод = метод формування-наповнення-запечатування). За допомогою фіг.3 тепер схематично представляється зварювання один з одним двох представлених на фіг.2 забезпечених покриттям тканин 11'. Спочатку обидві забезпечені покриттям тканини 11', 11' накладаються один на одну так, що їх термозварювані шари 13, 13 звернені один до одного. Потім щонайменше одна із забезпечених покриттям тканин 11', 11' нагрівається з боку тканини 12 з моноаксіально витягнутих смуг з полімерного матеріалу, тобто зовні, за допомогою застосування щонайменше одного зварювального елемента 15, 16 до температури (стрілка Т), яка лежить нижче температури кристалізація/плавлення матеріалу смуг тканини. Тепловий вплив здійснюється доти, поки термозварювані шари 13 не розплавляться, і при цьому не станеться їх щільне з'єднання один з одним, як визначено зоною 18, виділеною штриховою лінією. З'єднання розплавлених термозварюваних шарів 13, 13 здійснюється при додавання тиску за допомогою валкової пари, що охолоджується 17, 17. Однак, додавання тиску могло б також здійснюватися безпосередньо самими зварювальними елементами 15, 16. Для кращого розуміння слід би зауважити, що обидві забезпечені покриттям тканини 11', 11' під час процесу зварки також можуть переміщуватися з однаковою швидкістю крізь зварювальні елементи 15, 16, а саме відносно Фіг.3 з площини креслення. Якщо процес зварювання реалізовується як ультразвукове зварювання, то зварювальний елемент 15 виконаний як ультразвуковий виконавчий елемент, а зварювальний елемент 16 як зв'язана деталь в формі нерухомого контакту. Якщо процес зварювання реалізовується як зварювання з контактним нагріванням, то зварювальний елемент 15 виконаний у вигляді нагрівального елемента, а зварювальний елемент 16 або також у вигляді нагрівального елемента або у вигляді опори. Якщо процес зварювання реалізовується як інфрачервоне або лазерне зварювання, то зварювальний елемент 15 виконаний у вигляді інфрачервоного випромінювача або у вигляді джерела лазерного випромінювання. Фіг.5 показує відповідний винаходу мішок 10 з коробчатою або прямокутною формою. Мішок 10 96361 10 складається з тіла 1 мішка з описаної вище двошарової або трьохшарової забезпеченої покриттям тканини 11', 11'(див. фіг.1 і 2) згідно з даним винаходом. У цьому варіанті здійснення забезпечена покриттям тканина виконана у вигляді рукавної тканини. Кінцева поверхня, тобто нижня (донна) або верхня поверхня цього прямокутного або коробчатого мішка, утворюється за допомогою складання язичків 4, 4', 5, 5' тіла 1 мішка. Як показано штриховими лініями, язички 4 і 5 лише трохи виступають одна за одну. Між язичками 5' і 4 або, відповідно, 5 розташований клапан 2, який складається з листоподібних або рукавоподібних матеріалів, наприклад тканин або плівок, і проводиться за допомогою заповнення мішка. Якщо мішок 10 заповнений, то клапан 2 за допомогою тиску заповнюючого продукту закривається до кінцевої поверхні. На язички 4, 5 наварений зовнішній шар 3, який також складається з відповідної винаходу двошарової або трьохшарової забезпеченої покриттям тканини 11, 11'. Для цього використовується або описаний нижче метод зварювання гарячим повітрям, або один з описаних вище методів зварювання, а саме ультразвукове зварювання, зварювання з контактним нагріванням, інфрачервоне зварювання або лазерне зварювання. Особлива відмінність відповідного винаходу мішка 10 полягає в тому, що після здійсненого наварення зовнішнього шару 3 молекулярні ланцюжки в смугах по суті зберігають свою орієнтацію, оскільки тільки термозварюваний шар 13 і при необхідності адгезійний шар 14 (повністю або частково) розплавляється. Отже, мішок 10 має чудову міцність. На фіг.6 представлений один інший варіант здійснення відповідного винаходу мішка 10'. Цей варіант відрізняється від показаного на фіг.5 варіанта передусім тим, що як тіло 1' мішка плоска тканина за допомогою з'єднання її подовжніх країв 9, 9 за допомогою подовжнього зварного або клейового шва сформована в рукав. Метод зварювання гарячим повітрям для з'єднання кінцевої поверхні тіла 1 мішка із зовнішнім шаром 3 схематично поданий на фіг.4. У цьому прикладі здійснення тіло 1 мішка і зовнішній шар 3 складаються з трьохшарової, забезпеченої покриттям тканини 11', як подано на фіг.2. Зовнішній шар 3 подається до тіла 1 мішка, в той час як вони протягаються в напрямі F через охолоджувану, валкову пару 8, 8, що притискується одна до одної. Між тілом 1 мішка і зовнішнім шаром 3 вдувається гаряче повітря Н за допомогою не представленої форсунки. Гаряче повітря спричиняє плавлення звернених один до одного термозварюваних шарів забезпечених покриттям тканин 11, 11'. Температура гарячого повітря Н і швидкість F транспортування встановлюють так, щоб розплавлялися саме термозварювані шари 13, 13 обох забезпечених покриттям тканин 11', 11' і при необхідності також адгезійні шари 14 (див. фіг.2), а розплавлення смуги тканин 12, 12 не відбувається (або, відповідно, відбувається лише в знехтувано малій мірі). За допомогою притискного тиску обох валків 8, 8 розплавлені термозварювані шари 13, 13 з'єднуються і одночасно охолоджуються за до 11 помогою охолоджування валків 8, 8, так що смуги тканин 12, 12 не розплавляються. Таким чином, оскільки смуги не втрачають або, відповідно, втрачають лише в незначній мірі 96361 12 орієнтацію своїх молекулярних ланцюжків, то не відбувається ніякої помітної втрати міцності внаслідок застосування процесу зварювання гарячим повітрям. 13 Комп’ютерна верстка Л. Ціхановська 96361 Підписне 14 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for connection of coated fabrics, coated fabric (variants) and a bag made of the fabric

Автори англійськоюFurst, Herbert, Skopek, Peter

Назва патенту російськоюСпособ для соединения обеспеченных покрытием тканей, обеспеченная покрытием ткань (варианты) и изготовленный из такой ткани мешок

Автори російськоюФюрст Херберт, Скопек Петер

МПК / Мітки

МПК: B65D 33/00, B65D 30/04, D06M 15/227, D06N 3/00

Мітки: спосіб, з'єднання, мішок, забезпечених, тканина, покриттям, такої, виготовлений, забезпечена, тканини, варіанти, тканин

Код посилання

<a href="https://ua.patents.su/7-96361-sposib-dlya-zehdnannya-zabezpechenikh-pokrittyam-tkanin-zabezpechena-pokrittyam-tkanina-varianti-i-vigotovlenijj-z-tako-tkanini-mishok.html" target="_blank" rel="follow" title="База патентів України">Спосіб для з’єднання забезпечених покриттям тканин, забезпечена покриттям тканина (варіанти) і виготовлений з такої тканини мішок</a>

Попередній патент: Спосіб розколу гірських порід

Наступний патент: Пристрій для поверхневої обробки деталей

Випадковий патент: Стержневий полімерний ізолятор