Спосіб плазмової газифікації водовугільного палива та плазмово-дуговий реактор для його здійснення

Номер патенту: 97717

Опубліковано: 12.03.2012

Автори: Давидов Сергій Леонідович, Холявченко Леонід Тимофійович, Булат Анатолій Федорович, Васильєв Леонід Михайлович

Формула / Реферат

1. Спосіб плазмової газифікації водовугільного палива, що включає подавання водовугільного палива та газифікувального агента до реактора в зону дугового розряду, який відрізняється тим, що в реакторі під дією магнітного поля створюють обертовий дуговий розряд у вигляді порожнистого енергетичного конуса з вершиною в катодній плямі і щільністю енергії, не меншою 0,15 кВт/см3, здійснюють подавання палива всередину цього конусу у вигляді водовугільної суспензії без її попереднього розпилу при співвідношенні компонентів вугілля:вода 1:(0,5-1,5), забезпечують рівень водовугільного палива в розрядній камері таким, щоб дуговий розряд був зануреним.

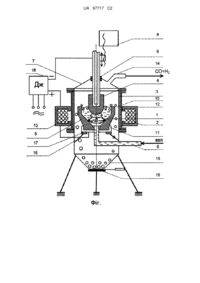

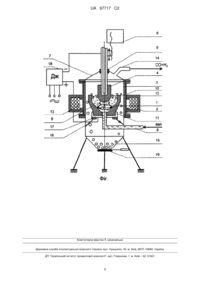

2. Плазмово-дуговий реактор для здійснення способу за п. 1, який містить циліндричну камеру з кришкою, шламозбирач, стрижневий та циліндричний електроди, соленоїд, вузол вводу палива, який відрізняється тим, що електроди, стрижневий рухомий та циліндричний нерухомий, встановлені на різних рівнях вертикальної осі реакційної камери реактора, при цьому нерухомий електрод встановлений з кільцевою щілиною між внутрішньою поверхнею реакційної камери та зовнішньою самого електрода, виконаного у вигляді циліндра з конусною порожниною із кутом конусності 90-110° та каналом у вершині цього конуса, з'єднаного з патрубком подачі водовугільної суспензії, а на корпусі реакційної камери, в зоні горіння дугового розряду, встановлено магнітну лінзу з електромагнітною котушкою.

Текст

Реферат: Спосіб плазмової газифікації водовугільного палива (ВВП) та плазмово-дуговий реактор для його здійснення може застосуватися в енергетиці та для одержання висококалорійного екологічно чистого синтез-газу. В реакторі під дією магнітного поля індукції створюють обертовий дуговий розряд у вигляді порожнистого енергетичного конуса, горіння якого відбувається в зануреному стані у ВВП. Реактор газифікації містить реакційну камеру, по осі якої розміщені стержневий електрод з можливістю його зворотно-поступального переміщення, циліндричний електрод, виконаний у вигляді конуса з конусністю 90-110° та осьовим каналом в донній його частині для подавання ВВП і встановлений концентрично з реактором з щілиною для випуску шлаку, та магнітну лінзу, розміщену на корпусі реактора в зоні дії дугового розряду. В такому реакторі збільшується площа контакту дугового розряду з паливом і як наслідок збільшується термічний ККД до 85-88 %, собівартість готового продукту знижується, значно покращуються екологічні показники. UA 97717 C2 (12) UA 97717 C2 UA 97717 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до енергетики, зокрема до термічної переробки водовугільного палива (ВВП), а також водних суспензій з відходів вуглезбагачення та інших середовищ, що містять вуглець, і може бути використаний в енергетичних установках для одержання екологічно чистого синтез-газу як вихідної сировини для моторного палива, метанолу. Відомі способи газифікації вугілля [1], виконані за класичними схемами, наприклад за методом "Texaco" США. Метод передбачає вводити водовугільне паливо в камеру газифікатора з водяною парою та киснем. При цьому процес газифікації відбувається при температурі 18001900 К. Проте такий процес газифікації вугілля характеризується значним вмістом (до 10 %) діоксиду вуглецю в одержаному газі, що знижує його якість. Це пов'язано з компенсацією ендотермічного ефекту реакції спалюванням частини вугілля. Крім того, цей процес потребує використання великої кількості кисню, що значно збільшує собівартість одержаного синтез-газу. Найближчим аналогом способу термічної обробки пиловидного палива є плазмовий реактор для газифікації вугілля [2], в якому передбачено подачу палива та газифікувального агента в зону дугового розряду та плазмовий потік. Кількість пиловидного палива, яке в цьому випадку вводиться в реакційну зону, не перевищує 0,01-0,1 від загальної кількості палива, що оброблюється. Решту палива подають вздовж плазмового потоку послідовними ступенями, збільшуючи масу палива від ступеня до ступеня. У вказаному способі газифікації, де температура процесу газифікації досягає 2000-3000 К, одержують якісний синтез-газ з вмістом діоксиду вуглецю не більше 1-2 %. Недоліком цього способу є велика неізотермічність нагріву, зумовлена різко нерівномірним розподілом температури, як за радіусом потоку, так і по його довжині, малий час перебування частинок у високотемпературній зоні плазмового потоку, порівняно висока енергоємність процесу газифікації, низький ступінь переробки вуглецю. Загальними суттєвими ознаками відомого способу газифікації та способу, що заявляється, є подача палива та газифікувального агента в зону дугового розряду. Відомий електродуговий плазмовий реактор для газифікації вугілля, що складається з циліндричної камери, у верхній кришці якої розміщено електродугові плазмотрони [3]. Подрібнене вугілля, яке подається в камеру, нагрівається плазмовим струменем цього плазмотрона. Як газифікувальний агент та плазмоутворювальний газ використовується водяна пара. При нагріві частинок вугілля в струменях водяної плазми, паливо газифікується, генеруючи екологічно чистий висококалорійний синтез-газ, який містить водень та оксид вуглецю. Проте такий плазмовий реактор відзначається низьким ступенем переробки вугілля, що обумовлено малим часом нагріву частинок вугілля у високотемпературній зоні плазмового -2 -3 потоку (10 -10 с), та низькою продуктивністю процесу газифікації. Крім того, низький ресурс роботи електродів плазмотрону на парі значно знижує надійність відомого плазмового реактора. Найближчим аналогом плазмового реактора для газифікації вугілля, що заявляється, є плазмовий реактор для газифікації вугілля [4], який містить камеру, яка огорнута електромагнітною котушкою, патрубок для подачі плазмоутворювального газу, патрубок для виводу продуктів реакції та вузол для вводу вугілля з мідним кільцевим струмопроводом, який встановлено на вході в циліндричну частину цього вузла. В основу винаходу покладено те, що весь об'єм вугілля використовується для попереднього його нагріву, шляхом пропускання через вугілля електричного струму дугового розряду. В цьому випадку вугілля з низьким електричним опором використовується як один з електродів. Недоліками відомого реактора є нестійке горіння електричної дуги при використанні як одного з електродів самого вугільного палива, як такого, що має високий електричний опір, який на декілька порядків перевищує електричний опір металів. Загальними суттєвими ознаками відомого плазмового реактора та реактора, що заявляється, є циліндрична камера з кришкою, шлакозбирач, стрижневий та циліндричний електроди, соленоїд, вузол вводу палива та газифікувального агента. Задачею винаходу є удосконалення способу плазмової газифікації водовугільного палива (ВВП) за рахунок створення обертового дугового розряду у вигляді порожнистого енергетичного конуса, горіння якого відбувається в режимі "зануреного" стану у водовугільній суміші, в результаті чого збільшується площа контакту дугового розряду з паливом, і як наслідок збільшується термічний ККД до 85-88 %, знижується собівартість готового продукту, значно покращуються екологічні показники. Поставлена задача вирішується тим, що спосіб газифікації водовугільного палива включає подачу палива та газифікувального агента в зону дугового розряду, причому в реакторі під дією магнітного поля створюють обертовий дуговий розряд у вигляді порожнистого енергетичного 3 конуса з вершиною в катодній плямі і щільністю енергії не меншою 0,15 кВт/см , здійснюючи 1 UA 97717 C2 5 10 15 20 25 30 подачу палива всередину цього конусу у вигляді водовугільної суспензії без її попереднього розпилу при співвідношенні компонентів вугілля:вода 1:(0,5-1,5), забезпечуючи рівень ВВП в розрядній камері таким, щоб дуговий розряд був зануреним. За рахунок створення обертового дугового розряду у вигляді порожнистого енергетичного конусу і забезпечення рівня ВВП в розрядній камері таким, що дуговий розряд є зануреним, здійснюється безпосередній об'ємний контакт ВВП з плазмовим розрядом, що приводить до 3 2 збільшення щільності теплового потоку до 10 Вт/см та температури в розрядній камері до 2500-3000 К і як наслідок збільшується термічний ККД до 85 %, ступінь конверсії вуглецю досягає 94-95 %, вміст водню у синтез-газі збільшується до 55-65 % за рахунок розкладу води з ВВП, собівартість продукту знижується за рахунок проведення газифікації без попереднього сушіння та застосування окремо одержаних дорогих окислювачів (кисню або пари), значно покращуються екологічні умови за рахунок високотемпературної нейтралізації токсичних сполук сірки та азоту, з'являється можливість одержувати синтез-газ з передбаченими характеристиками. Заявлений спосіб реалізується так. 3 При взаємодії електричного поля дуги 1 (фіг.) з щільністю енергії, не меншою 0,15 кВт/см , та магнітного поля соленоїда 2 з індукцією не меншою 0,06 Тл в розрядній камері 3 реактора між електродами 4 та 5 утворюється обертовий дуговий розряд 1, який формується у вигляді однорідного порожнистого енергетичного конуса з вершиною на катоді 4. При цьому анодна пляма дуги утворює основу енергетичного конуса. Діаметр (Д) цього конуса залежить від довжини дуги, індукції магнітного та величини електричного полів, конструкції електрода-анода. Подачу водовугільного палива здійснюють під тиском через патрубок 6 (наприклад шнековим живильником) в пірамідальну порожнину електрода-анода по осі основи енергетичного конуса. Підіймаючись в порожнині реактора, ВВП поглинає енергетичний конус, який повністю або частково в ній занурюється. Відбувається інтенсивне перемішування та нагрівання ВВП під дією плазми дугового розряду, який обертається в середині суспензії. При цьому від термічної дії енергії дугового розряду утворюється висококалорійний синтез-газ, що на 95-96 % складається з водню та оксиду вуглецю. Нижче в таблиці наведено режимні, енергетичні характеристики та склад газу, які одержані існуючими та заявленим способом. Таблиця 1 Параметри 1 Вміст вологи, %, Стан вугілля в реакторі Стан золи Робочий тиск, МПа Вид дуття Максимальна температура в газогенераторі, К Щільність енергії в 3 розрядній камері, кВт/см Склад синтез-газу, % об'єму Н2 СО СО2 СН4 Співвідношення Н2 : СО Ступінь конверсії вугілля, % Термічний ККД, % Теплота згорання газу 3 (вища), мДж/м Спосіб Заявлений Традиційний 2 3 до 100-150 до 40 водовугільна суспензія водовугільна суспензія сухий скловидний шлак рідкий шлак 0,15-0,3 1,8-3,0 парокисневе Найближчий аналог 4 до 8 пиловугільна суміш рідкий і сухий шлак 0,15-0,3 парове 2500-3000 1800-1900 2000-2500 0,15 0,01 0,08 55-68 25-35 1,5 0,6-0,8 1,6-2,0 32 52 12 0,1 0,5 55-60 30-35 1,0-1,5 0,3 1,57 94-99 90-95 94-97 85-88 75 80-85 12,5-13 11,5 12-12,3 2 UA 97717 C2 5 10 15 20 25 30 35 40 45 50 55 60 З наведених у таблиці показників видно, що зі збільшенням температури і щільності енергії 2 до 0,15 кВт/см в зоні дугового розряду (реакції), що має місце в заявленому способі, концентрація водню, теплота згорання газу, ступінь конверсії вуглецю і термічний ККД збільшуються. Крім того слід зазначити загальну відмінність відомих способів та засобів газифікації. Практично всі вони призначені для газифікації мінеральних речовин у пиловидному стані. В способі, що заявляється, суттєвим є те, що використовується екологічно чисте паливо у вигляді водних суспензій, де вода використана як окислювальний агент. Крім того, використовуючи воду як окислювальний агент в реакції газифікації, додатково отримується практично вся воднева складова (до 55-60 %) синтез-газу. Задачею винаходу також є удосконалити плазмово-дуговий реактор для газифікації водовугільного палива з можливістю реалізації в ньому способу за винаходом, за рахунок одновісних електродів рухомого стрижневого та нерухомого циліндричного, який має внутрішню конусну порожнину і встановлений концентрично з кільцевою щілиною відносно внутрішньої поверхні реакційної камери, та панцирної магнітної лінзи з електромагнітною котушкою, яка охоплює реакційну камеру в зоні горіння дугового розряду, таким чином досягнуто збільшення площі контакту дугового розряду з паливом, і як наслідок збільшується термічний ККД до 8588 %, собівартість готового продукту знижується, значно покращуються екологічні показники. Поставлена задача вирішується тим, що плазмово-дуговий реактор для здійснення способу за винаходом містить циліндричну камеру з кришкою, шламозбирач, стрижневий та циліндричний електроди, соленоїд, вузол вводу палива, причому електроди стрижневий рухомий та циліндричний нерухомий встановлені на різних рівнях вертикальної осі реакційної камери реактора, при цьому нерухомий електрод встановлюється з кільцевою щілиною між внутрішньою поверхнею реакційної камери та зовнішньою самого електрода, виконаного у вигляді циліндра з конусною порожниною із кутом конусності 90-110° та каналом у вершині цього конуса з'єднаного з патрубком подачі водовугільної суспензії, а в зоні горіння дугового розряду на корпусі реакційної камери, встановлено магнітну лінзу з електромагнітною котушкою. За рахунок магнітної лінзи з електромагнітною котушкою, які розміщені у зоні горіння дугового розряду, стрижневого рухомого та циліндричного, спеціальної конструкції, нерухомого електродів, створюється дуговий розряд у вигляді енергетичного порожнистого конуса, в порожнину якого подається ВВП, рівень якого у реакційній камері підтримується таким, щоб дуговий розряд був у зануреному стані, що приводить до збільшення щільності теплового 3 2 потоку до 10 Вт/см та температури в розрядній камері до 2500-3000 К і як наслідок збільшується термічний ККД до 85 %, ступінь конверсії вуглецю досягає 94-95 %, вміст водню у синтез-газі збільшується до 55-65 % за рахунок розкладу води з ВВП, собівартість продукту знижується за рахунок проведення газифікації без попереднього сушіння та застосування окремо одержаних дорогих окислювачів (кисню або пари), значно покращуються екологічні умови за рахунок високотемпературної нейтралізації токсичних сполук сірки та азоту, з'являється можливість одержувати синтез-газ з передбаченими характеристиками. Винахід пояснюється кресленням на фіг. Заявлений плазмово-дуговий реактор містить вертикальну циліндричну водоохолоджувану камеру 3, внутрішня поверхня якої футерована графітом. По осі камери на водоохолоджуваній кришці 7 розташований графітовий стрижневий електрод 4 з механізмом його переміщення 8. Електрод 4 ізольований від кришки 7 втулкою 9 із вогнетривкого діелектрика. В середній частині реактора в його реакційній зоні з щілиною 10 відносно корпуса реактора 3 розташований циліндричний графітовий електрод 5, який встановлюється у водоохолоджуваний циліндричний стакан 11. Зовні камера 3 реактора охоплена електромагнітною котушкою 2 в магнітопровідному панцирі 12 та магнітною лінзою 13. У верхній частині реактора на його кришці розташований патрубок 14 для виведення одержаного синтез-газу. До камери реактора 3 знизу примикає шлакозбирач 15, що сполучений з реакційною камерою 3 через кільцеву щілину 10. Вся конструкція електрода 5 встановлюється по осі реактора на опорах 16 через вогнетривкі діелектричні прокладки 17. Подача водовугільної суміші в розрядну камеру 3 здійснюється через патрубок 6, який з'єднаний з конічною порожниною електрода 5. Електроживлення реактора здійснюється від джерела живлення постійного струму 18, полюси якого приєднані до електродів 4, 5 реактора 3. Соленоїд 2 ввімкнутий послідовно з електродугою 1. Накопичені в шлакозбирачі 15 шлаки періодично вилучаються з реактора через шибер 19. Робота плазмового реактора для газифікації здійснюється так. В реакторі фіг. стрижневий електрод 4 встановлюється по осі камери реактора з можливим його зворотно-поступальним переміщенням вздовж осі реактора, а циліндричний електрод (анод) 5 розміщується нерухомо в середній частині реактора по його осі, концентрично з щілиною 10 відносно стінки реактора. Внутрішня поверхня циліндричного електроду 5 виконана 3 UA 97717 C2 5 10 15 20 25 30 35 40 у вигляді конуса з кутом конусності 90-140°, основою направленого в бік стрижневого електрода 4. В донній частині циліндричного електрода 5 по його осі виконаний канал, який з'єднаний з патрубком 6 для введення в реактор водовугільної суспензії. Електромагнітна котушка 2 розміщується в магнітопровідному панцирі 12 з щілиною, виконаною у вигляді магнітної лінзи 13. Магнітна лінза забезпечує підсилення магнітного поля в зоні горіння дуги із співвідношенням радіальної та осьової складових магнітного поля рівним - 1,5-1,8. Напруга подається з джерела живлення 18 на електроди 4, 5, які зближуються між собою за допомогою механізму подачі 8. При зближенні електродів між собою на відстань 1-3 мм здійснюється запуск дуги з одночасним збільшенням її довжини за допомогою того ж механізму подачі 8 на величину потрібної потужності реактора. Під дією магнітного поля електромагнітної котушки 2, підсиленого магнітною лінзою 13, електрична дуга 1 обертається зі швидкістю 20-25 м/с, утворюючи плазму у вигляді енергетичного конуса з вершиною в катодній плямі на електроді 4. Конічна геометрична форма внутрішньої порожнини електрода 5 разом з магнітним полем і особливо різко вираженою його радіальною складовою, забезпечують максимальний кут між вектором струму дуги та векторам напруженості магнітного поля, що забезпечує максимальне значення швидкості обертання дуги. Водовугільна суміш подається в конусну порожнину електрода 5 знизу через патрубок 6 під тиском (наприклад шнековим живильником). В розрядній камері під дією дугової плазми відбувається інтенсивне перемішування та нагрівання суспензії. В результаті дисоціації молекул води та вуглецю в суспензії під дією високої температури (18002000 К) проходить окислювальна реакція. Коефіцієнт витрати окисника в межах 0,2-0,8 забезпечується за рахунок кисню з дисоційованої молекули води. Одержаний синтез-газ разом з газоподібним плазмовим потоком направляється вгору, в головну частину реактора 7, де виводиться з нього через патрубок 14. При цьому для стрижневого графітового електрода (катода) 4 реалізується режим постійного його поновлення за рахунок вуглевмісної плазми. Іони вуглецю, рухаючись в електричному полі до катоду, осідають на його поверхні в зоні опорної плями дуги, чим компенсують ерозійне зношення катоду. Анод при цьому буде мати обмежений ресурс роботи. Шлаки, які утворюються в реакторі як склоподібна суха маса, під дією обертової дії дуги та газового потоку відкидаються на стінки камери або як легші спливатимуть над ВВП і, переливаючись через борти електрода 7 і кільцевий канал 6, попадають в шлакозбирач 13. Витрати ВВП забезпечують такими, щоб анодна пляма дуги знаходилась постійно у водовугільній суміші, тоді забезпечуються максимальні теплові потоки та тепловий ККД. Джерела інформації:: 1. Хімічні речовини з вугілля. Переклад з нім. / Під редакцією І.В. Калечіца. - М.: Хімія, 1980. С. 185-186. 2. UA 10777, C2, 25.12.1997. Спосіб термічної переробки пиловидного палива // Промислова власність, № 6, 1997. 3. Многодуговые системы / Новиков О.Я., Тамниви П.И., Тимошевский А.Н. и др. Новосибирск: Наука. Сиб. Отд-ние, 1988. - C. 59-62. 4. RU 2050705, С1, 20.12.1995. Плазменный реактор для газификации углей // Бюл. № 35, 1995. ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб плазмової газифікації водовугільного палива, що включає подавання водовугільного палива та газифікувального агента до реактора в зону дугового розряду, який відрізняється тим, що в реакторі під дією магнітного поля створюють обертовий дуговий розряд у вигляді порожнистого енергетичного конуса з вершиною в катодній плямі і щільністю енергії, не меншою 3 0,15 кВт/см , здійснюють подавання палива всередину цьогоконусу у вигляді водовугільної суспензії без її попереднього розпилу при співвідношенні компонентів вугілля:вода 1:(0,5-1,5), забезпечують рівень водовугільного палива в розрядній камері таким, щоб дуговий розряд був зануреним. 2. Плазмово-дуговий реактор для здійснення способу за п. 1, який містить циліндричну камеру з кришкою, шламозбирач, стрижневий та циліндричний електроди, соленоїд, вузол вводу палива, який відрізняється тим, що електроди, стрижневий рухомий та циліндричний нерухомий, встановлені на різних рівнях вертикальної осі реакційної камери реактора, при цьому нерухомий електрод встановлений з кільцевою щілиною між внутрішньою поверхнею реакційної камери та зовнішньою самого електрода, виконаного у вигляді циліндра з конусною порожниною із кутом конусності 90-110° та каналом у вершині цього конуса, з'єднаного з патрубком подачі водовугільної суспензії, а на корпусі реакційної камери, в зоні горіння дугового розряду, встановлено магнітну лінзу з електромагнітною котушкою. 4 UA 97717 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and plasma-arc reactor for plasma gasification of aqueous-coal fuel

Автори англійськоюBulat Anatolii Fedorovych, Vasyliev Leonid Mykhailovych, Kholiavchenko Leonid Tymofiiovych, Davydov Serhii Leonidovych

Назва патенту російськоюСпособ плазменной газификации водоугольного топлива и плазменно-дуговой реактор для его осуществления

Автори російськоюБулат Анатолий Федорович, Васильев Леонид Михайлович, Холявченко Леонид Тимофеевич, Давидов Сергей Леонидович

МПК / Мітки

МПК: C10J 3/46, H05B 7/20, H05H 1/24, C10B 53/04, C10J 3/48, B01J 19/08

Мітки: спосіб, здійснення, газифікації, палива, плазмової, плазмово-дуговий, водовугільного, реактор

Код посилання

<a href="https://ua.patents.su/7-97717-sposib-plazmovo-gazifikaci-vodovugilnogo-paliva-ta-plazmovo-dugovijj-reaktor-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб плазмової газифікації водовугільного палива та плазмово-дуговий реактор для його здійснення</a>

Попередній патент: Процедури збою передачі обслуговування в системах зв’язку

Наступний патент: Транзисторна ключова схема

Випадковий патент: П'єзогідравлічний пристрій для зменшення вібрацій в фюзеляжі гелікоптера з несучим гвинтом