Спосіб роботи електролізної установки для одержання водню і кисню високого тиску

Номер патенту: 98705

Опубліковано: 11.06.2012

Автори: Жиров Олександр Сергійович, Шевченко Андрій Андрійович, Соловей Віктор Васильович, Макаров Олександр Олександрович

Формула / Реферат

Спосіб роботи електролізної установки для одержання водню і кисню високого тиску, шляхом електрохімічного розкладання електроліту при циклічній подачі знакозмінних потенціалів на активний і пасивний електроди з одержанням кожного з газів роздільно у часі при одночасному оборотному поглинанні іншого активним електродом, який відрізняється тим, що процес проводять за багатомодульною електролізною схемою з послідовним підключенням в електричне коло і виведенням шунтуванням з кола окремих модулів або блоків електролізерів без переривання процесу одержання газів з оптимальним регулюванням продуктивності газів за умовами технологічного процесу, при цьому величину струму ![]() в електроколі підтримують в інтервалах відповідності обернено пропорційної залежності до кількості підключених модулів:

в електроколі підтримують в інтервалах відповідності обернено пропорційної залежності до кількості підключених модулів:

![]() або

або ![]() ,

,

дe:

![]() - маса газу, який виділився на електроді, кг;

- маса газу, який виділився на електроді, кг; ![]() - струм у колі електролізної установки, A;

- струм у колі електролізної установки, A; ![]() - час проведення електролізу, с;

- час проведення електролізу, с; ![]() - молярна маса одержаних газів,

- молярна маса одержаних газів, ![]() - кількість підключених у електричне коло модулів електролізерів;

- кількість підключених у електричне коло модулів електролізерів; ![]() - об'єм газів, які виділилися, м3.

- об'єм газів, які виділилися, м3.

Текст

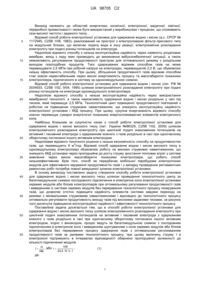

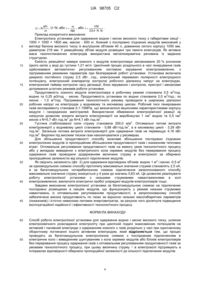

Реферат: Винахід належить до областей енергетики, космічної, електронної, медичної, хімічної, переробної промисловості і може бути використаний у виробництвах і процесах, що споживають гази високої чистоти і заданого тиску. Спосіб роботи електролізної установки для одержання водню і кисню високого тиску, який реалізується в чотиримодульній електролізній установці, що містить три електролізні секції, кожна з яких включає, підключені послідовно в одному блоці, установлені вертикально чотири електролізних модулі 1 з пасивними і активними електродами. Секції електролізної установки з блоками модулів з'єднані через перемикач полярності 2 із джерелом струму 3 та через компаратор 4 і таймер 5 із блоком керування 6. Таймер 5 також підключений до перемикача полярності 2 і електромагнітного перемикача 7 газорідинних потоків, водневий і кисневий клапани 8, 9 якого сполучені відповідно з вихідними штуцерами водневого і кисневого сепараторів 10, 11, оснащеними датчиками рівнів рідини. Сепаратори 10 і 11 сполучені із блоком послідовно підключених електролізних модулів 1 електролізної установки і живильним насосом 12. Вихідні штуцери сепараторів 10 і 11 через електромагнітні клапани 8 і 9, з'єднані із блоком керування 6 і підключені відповідно до водневої і кисневої газових магістралей UA 98705 C2 (12) UA 98705 C2 споживачів. У системі встановлені клапани 13 і 14, що з'єднують сепаратори 10 і 11 з атмосферою і зворотний клапан 15 для перекриття лінії подачі рідини. При цьому величину струму I в електроколі підтримують в інтервалах відповідності обернено пропорційної залежності до кількості підключених модулів: I VM m або I . 22,4 N k t Nkt UA 98705 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до областей енергетики, космічної, електронної, медичної, хімічної, переробної промисловості і може бути використаний у виробництвах і процесах, що споживають гази високої чистоти і заданого тиску. Відомий спосіб роботи електролізної установки для одержання водню і кисню (а.с. СРСР № 1172945, С25В 1/08, 1983), реалізований на пристрої з електролізером фільтр-пресового типу на модульних блоках, що включає подачу води в зону реакції, електрохімічне розкладання електроліту при подачі різниці потенціалів на електроди. Недоліком відомого способу є низька експлуатаційна надійність через наявність розділових мембран, вихід з ладу яких призводить до виникнення вибухонебезпечної ситуації, а також неможливість регулювання продуктивності пристрою для оптимального режиму з роздільним виходом газоподібних продуктів. Тиск одержуваних відомим способом газів не може перевищувати 2,5 МПа при робочій напрузі на електродах, перевищуючій 2,0 В, що обумовлює низьку ефективність способу. При цьому, збільшення продуктивності газів відомим способом стає зовсім нерентабельним через високі енергоємність процесу та масогабаритні показники електролізера, підключеного в систему за однономодульною схемою. Відомий спосіб роботи електролізної установки для одержання водню і кисню (пат. РФ № 2034933, С25В 1/02, 9/04, 1995) шляхом електрохімічного розкладання електроліту при подачі різниці потенціалів на електроди одномодульного електролізера. Недоліком відомого способу є низька експлуатаційна надійність через використання мембранної технології, а також неможливість одержання водню і кисню роздільно у часі під тиском, який перевищує 2,5 МПа. Технологічний цикл підвищеної продуктивності пов'язаний з роботою на підвищених струмових навантаженнях, що знижують експлуатаційну надійність електролізної установки і ККД процесу. При цьому, сукупна енергоємність відомого способу значно перевищує сумарні енергетичні показники енергоспоживаючих елементів електричного кола. Найбільш близьким за сукупністю ознак є спосіб роботи електролізної установки для одержання водню і кисню високого тиску (пат. України №86329, С25В 1/02, 2009) шляхом електрохімічного розкладання електроліту при циклічній подачі знакозмінних потенціалів на активний і пасивний електроди з одержанням кожного з газів роздільно в часі при одночасному оборотному поглинанні іншого активним електродом. Недоліками відомого технічного рішення є низька економічність способу на продуктивностях 3 газів, що перевищують 6 м /год. Відомий спосіб одержання водню і кисню високого тиску в одномодульному електролізері обумовлює роботу на високих струмових навантаженнях, що знижують ККД установки через пропорційне до росту струму зростання теплових втрат у системі живлення через високі масогабаритні показники електролізера, що робить спосіб низькоефективним. Крім того, спосіб не передбачає мобільної перебудови електролізних модулів для ефективного керування продуктивністю газів і у випадку проведення регламентних ремонтних робіт потребує повної вимушеної зупинки електролізної установки. В основу винаходу поставлено задачу створення способу роботи електролізної установки для одержання водню і кисню високого тиску шляхом проведення технологічного циклу за багатомодульною схемою послідовного підключення в електричне коло електролізної установки окремих модулів або блоків електролізерів при оптимальному регулюванні продуктивності газів і виведенням із системи окремих модулів без переривання технологічного процесу генерування газів, що дозволяє істотно підвищити надійність елементів системи завдяки переходу на режими з мінімальними струмовими навантаженнями і відповідно до технологічного процесу оптимально регулювати продуктивність виходу газів під високими заданими тисками, за рахунок чого досягнуте підвищення експлуатаційної надійності і ефективності технологічного процесу. Поставлена задача досягається тим, що в способі роботи електролізної установки для одержання водню і кисню високого тиску шляхом електрохімічного розкладання електроліту при циклічній подачі знакозмінних потенціалів на активний і пасивний електроди з одержанням кожного з газів роздільно в часі при одночасному оборотному поглинанні іншого активним електродом, згідно з винаходом, процес ведуть за багатомодульною схемою з послідовним підключенням в електричне коло і виведенням шунтуванням з кола окремих модулів або блоків електролізерів без переривання процесу одержання газів з оптимальним регулюванням продуктивності газів за умовами технологічного процесу, при цьому величину струму I в електроколі підтримують в інтервалах відповідності обернено пропорційної залежності до кількості підключених модулів I VM m або , I , 22,4 N k t Nkt (1) де: 1 UA 98705 C2 5 10 m - маса газу, який виділився на електроді, кг; І - струм у колі електролізної установки, А; t час проведення електролізу, с; М - молярна маса отриманих газів, N - кількість підключених у 3 електричне коло модулів електролізерів; V- об'єм газів, які виділилися, м . Багатомодульне підключення електролізерів дає можливість проводити процес одержання газів з розподіленим струмовим навантаженням, що дозволяє уникнути позаштатних ситуацій і додаткових теплових втрат, пов'язаних з перевантаженнями в колі конструктивних елементів електролізної установки. Процес проводять за багатомодульною схемою з послідовним підключенням в електричне коло і виведенням шунтуванням з кола окремих модулів або блоків електролізерів без переривання процесу одержання газів, що забезпечує оптимальне регулювання продуктивності газів у широкому діапазоні вимог споживача і режимів технологічного циклу. Величину струму I в електроколі підтримують в інтервалах відповідності обернено пропорційної залежності до кількості підключених модулів I m , або I Nkt 15 20 25 30 35 40 45 50 55 VM , що 22,4 N k t дозволяє пропорційно кількості підключених модулів знизити величину електричного струму I і відповідно теплових втрат у колі електроживлення електролізної установки перемкнути елементи електролізної схеми на оптимальний низькострумовий режим роботи з високими ККД циклу, тобто підвищити експлуатаційну надійність установки і ефективність процесу в цілому. На фіг. 1 подана принципова схема роботи багатомодульної електролізної установки для реалізації способу із чотирма послідовно підключеними модулями; на фіг. 2 - подана залежність струмових навантажень у системі живлення електролізера високого тиску від кількості послідовно з'єднаних модулів заданої продуктивності. Спосіб одержання водню і кисню високого тиску реалізується в чотиримодульній електролізній установці (фіг. 1), що містить три електролізні секції, кожна з яких включає підключені послідовно в одному блоці установлені вертикально чотири електролізних модулі 1 з пасивними і активними електродами. Секції електролізної установки із блоками модулів з'єднані через перемикач полярності 2 із джерелом струму 3 і через компаратор 4 і таймер 5 із блоком керування 6. Таймер 5 також підключений до перемикача полярності 2 і електромагнітного перемикача 7 газорідинних потоків, водневий і кисневий клапани 8, 9 якого сполучені відповідно з вихідними штуцерами водневого і кисневого сепараторів 10, 11, оснащених датчиками рівня рідини (на фіг. не показані). Сепаратори 10 і 11 сполучені із блоком послідовно підключених електролізних модулів 1 електролізної установки і живильним насосом 12. Вихідні штуцери (на фіг. не показані) сепараторів 10 і 11 через електромагнітні клапани 8 і 9 з'єднані із блоком керування 6 і підключені відповідно до водневої і кисневої газових магістралей споживачів. У системі встановлені клапани 13 і 14, що з'єднують сепаратори 10 і 11 з атмосферою і зворотний клапан 15 для перекриття лінії подачі рідини. Робота електролізної установки для одержання водню і кисню високого тиску регулюється блоком 6 керування. В момент відкриття зворотного клапана 15, при якому клапани 13 і 14, що з'єднують сепаратори 10 і 11 з атмосферою, відкриті, а клапани 8 і 9 на лініях подачі водню і кисню закриті. Живильним насосом 12 здійснюють подачу в систему електролізної установки робочого розчину електроліту із заповненням модулів до рівня спрацьовування датчиків рівня (на фіг. не показані), за сигналом з яких блок керування 6 відключає живильний насос 12 і закриває зворотний клапан 15. Таким чином, у кожному з підключених у послідовне електричне коло секціях електролізних модулів відбувається електрохімічне розкладання при циклічній подачі знакозмінного потенціалу на активні і пасивні електроди. Це забезпечує можливість здійснення роздільного в часі почергового генерування одного з газів на пасивному електроді з одночасним оборотним поглинанням іншого активним електродом. Процес генерування газів протікає з послідовними водневим і кисневим циклами. При проведенні водневого циклу таймер 5 переводить перемикач потоку 2 у положення з'єднання водневого сепаратора 10 із секціями електролізних модулів 1, а перемикач полярності 7 - у положення відповідного виділення водню. На пасивні електроди модулів 1 подається негативний потенціал і вони стають катодами, а на активні - позитивний потенціал і вони стають анодами. При цьому на катодах виділяється водень, що надходить через перемикач потоку 2 у водневий сепаратор 10 і далі через відкритий електромагнітний клапан 8 у водневу лінію -споживачеві. У той же час виділений на анодах кисень поглинається і хімічно зв'язується з активною масою активних електродів. Виділення водню t2 триває доти, доки не окисниться уся активна маса електродів. Водневий цикл супроводжується ростом напруги на електродах, що контролюється компаратором 4 і підтримується у межах 0,3-0,5В. При досягненні напругою величини відповідної витрати електрохімічної ємності активного електрода 2 UA 98705 C2 5 10 15 20 (0,5В) компаратор 4, через таймер 5, переводить перемикач полярності 2 у знеструмлений стан на час дегазації електроліту tr для знеструмлення електродів і повної дегазації з електроліту від залишків генерованого у попередньому циклі газу, а перемикач потоку 2 залишається у стані підключення секцій електролізера 1 до водневого сепаратора 10. По закінченні часу дегазації tr таймер 5 переводить перемикач потоків 7 у положення підключення секцій електролізера до кисневого сепаратора 6, перекидає перемикач полярності 2 - на протилежну полярність, що відповідає наступному кисневому циклу ік. При цьому на пасивні електроди комірки 1 подається позитивний потенціал, а на активні - негативний. Пасивні електроди стають анодами і на них відбувається виділення кисню, що через перемикач потоків 2 направляється в кисневий сепаратор 11 і далі через відкритий електромагнітний клапан 9 у кисневу лінію споживачеві. У цей же час на активному електроді модулів відбувається регенерація (відновлення) окисненої активної маси. Процес виділення кисню tK відбувається при напрузі на електродах від 1,5 В до 1,4 В і триває до закінчення електрохімічної регенерації активної маси. При цьому, пов'язаний із блоком керування 6 компаратор 4 при досягненні величини 1,4 В через таймер 5 переводить перемикач полярності 2 в знеструмлений стан на час дегазації tr, протягом якого перемикач потоків 7 залишається в контрольованому положенні кисневого циклу t2. Далі процес зміни циклів триває в такому ж порядку. Стосовно до схеми роботи електролізної установки залежність величини струму в електроколі модулів електролізера (1) буде визначатися законом Фарадея: m=kQ=kIt, (2) де: m - маса газу, що виділився на катоді, кг; І - струм електрокола електролізної установки, А; t - час проведення електролізу, с; Q - кількість електрики, кул; k - електрохімічний еквівалент, обумовлений співвідношенням: k 25 M , Na e z (3) де: М - молярна маса одержаних газів, виділеного газу, e - заряд електрона, z - валентність іонів, виділеної речовини, що присутні у процесі масо переносу, Na - число Авогадро. При кількості молів газу, що виділився: n m M (4) m M (4) з урахуванням об'єму моля газоподібної речовини при нормальних умовах 22,4л, n об'єм газу, що виділився, визначається як: V n 22,4 30 m 22,4 л M (5) або, підставивши у формулу (5) масу (2), одержимо вираз для об'єму газу, що виділився: V kIt 22,4 л . M (6) Для декількох модулів електролізерів багатомодульної схеми, з'єднаних послідовно, маса газу, що виділився, складе: m NkIt , 35 40 де: N - кількість модулів. При цьому, сумарна напруга, що витрачається на електроліз, росте за рахунок збільшення напруги в N раз: (7) U NU1, де: U1 - напруга на кожному модулі електролізера. Для заданої продуктивності справедливо: (8) m NkIt , де Р - електрична потужність, що підводиться до кола модулів електролізерів. nN kPt . U (9) Виходячи з (9) залежності напруг і струмів послідовного електрокола модулів установки: 3 UA 98705 C2 UN 5 10 15 20 25 30 35 40 45 VM kPt U~N; або m , або . I ; I 22,4 N kt m Nkt Приклад конкретного виконання: Електролізна установка для одержання водню і кисню високого тиску з габаритами секції 1000 × 1000 × 1800 мм, масою - 600 кг. Кожний з послідовно з'єднаних модулів виконаний у вигляді балона високого тиску із внутрішнім об'ємом 40 л, довжиною литого корпусу 1050 мм, діаметром 219 мм. У реакційному об'ємі модуля розміщені три пакети електродів. Як активна маса газопоглинаючих електродів використана металокерамічна речовина із заданою структурою. Ємність реакційної камери кожного з модулів електролізера заповнювали 20 % розчином їдкого калію у воді до густини 1,21 мг/л. Циклічний процес роздільного в часі генерування газів здійснювався автоматично регулюванням системою керування електроживлення, з підтриманням режимних параметрів при безперервній роботі установки. Установка включала джерело постійного струму 2,5 кВт…год., електронний перемикач полярності електродного потенціалу, електронний компаратор контролю робочого діапазону напруг на електродах, електронний таймер контролю часу дегазації, блок керування і контролю, пристрої і механізми дотримання штатних режимів роботи установки. 3 Продуктивність кожного модуля електролізера в робочому режимі становила 0,5 м /год. 3 водню та 0,25 м3/год. - кисню. Продуктивність установки по водню становила 2,0 м /год.; по 3 кисню - 1,0 м /год. Підтримання технологічного режиму проводили в широкому діапазоні робочих напруг на електродах у водневому та кисневому циклах. Робочий тиск генерованих газів експерименту становив 0,1-15МПа, що визначалося міцнісними характеристиками корпусу модуля і газорідинних магістралей. Використання обмеження електрохімічної реакції за 3 3 напругою дозволяє знизити витрати електроенергії на виробництво 1 нм водню та 0,5 нм 3 3 кисню з N=5,7 кВт.год./м до N=4,1 кВт.год./м . 2 Густина стабілізованої сили струму становила 200,0 а/м . Оптимальні питомі витрати . 3 електроенергії у водневому циклі становили - 0,88 кВт год./м , а в кисневому циклі - 3,28 кВт 3 год./м . Загальна питома витрата електроенергії для одержання газів не перевищує 4,16 кВт 3 год./м . Виділені під високим тиском гази накопичувалися у ресиверах. Для збільшення продуктивності способу можливе збільшення послідовно з'єднаних електролізних модулів із пропорційним збільшенням продуктивності газів і зниженням теплових втрат. Оптимальне регулювання продуктивності газів на вимогу умов технологічного процесу або у випадках виведення з електричного кола окремих модулів без переривання процесу одержання газів проводили додержанням величини струму в електроколі за обернено пропорційною залежністю від кількості підключених модулів. 3 3 Як свідчить залежність (фіг. 2) для одержання відповідних об'ємів: водню 1 м і кисню -0,5 м за одномодульною схемою способу-протопипу максимальні значення струмів становлять 2,5 кА, а за багатомодульною чотирибалонною схемою підключення запропонованого способу максимальне значення струму знижується у 4 рази до значень 0,63 кА. Це дозволяє реалізувати роботу електролізної установки з низькими струмовими навантаженнями в колі електроживлення, виключити електричні пробої усередині модулів електролізерів тощо. Завдяки виконанню електролізної установки за багатомодульною схемою на підключених послідовно розміщених в секціях модулів, що функціонують у режимі низьких струмових навантажень із оптимальним регулюванням продуктивності, в запропонованому способі забезпечена висока продуктивність по газах за відносно низьких масогабаритних параметрів (показників) і істотно невисоких питомих енерговитратах, за рахунок чого досягнуте підвищення експлуатаційної надійності і ефективності технологічного процесу. ФОРМУЛА ВИНАХОДУ 50 55 Спосіб роботи електролізної установки для одержання водню і кисню високого тиску, шляхом електрохімічного розкладання електроліту при циклічній подачі знакозмінних потенціалів на активний і пасивний електроди з одержанням кожного з газів роздільно у часі при одночасному оборотному поглинанні іншого активним електродом, який відрізняється тим, що процес проводять за багатомодульною електролізною схемою з послідовним підключенням в електричне коло і виведенням шунтуванням з кола окремих модулів або блоків електролізерів без переривання процесу одержання газів з оптимальним регулюванням продуктивності газів за умовами технологічного процесу, при цьому величину струму I в електроколі підтримують в інтервалах відповідності обернено пропорційної залежності до кількості підключених модулів: 4 UA 98705 C2 I 5 m VM або I , Nkt 22,4 N k t дe: m - маса газу, який виділився на електроді, кг; I - струм у колі електролізної установки, A; t - час проведення електролізу, с; М - молярна маса одержаних газів, N - кількість підключених у 3 електричне коло модулів електролізерів; V - об'єм газів, які виділилися, м . Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for work of elecrolizis device for producing of hydrogen and oxygen of high pressure

Автори англійськоюSolovei Viktor Vasyliovych, Shevchenko Andrii Andriiovych, Zhyrov Oleksandr Serhiiovych, Makarov Oleksandr Oleksandrovych

Назва патенту російськоюСпособ работы электролизной установки для получения водорода и кислорода высокого давления

Автори російськоюСоловей Виктор Васильевич, Шевченко Андрей Андреевич, Жиров Александр Сергеевич, Макаров Александр Александрович

МПК / Мітки

Мітки: високого, водню, кисню, одержання, спосіб, установки, електролізної, роботи, тиску

Код посилання

<a href="https://ua.patents.su/7-98705-sposib-roboti-elektrolizno-ustanovki-dlya-oderzhannya-vodnyu-i-kisnyu-visokogo-tisku.html" target="_blank" rel="follow" title="База патентів України">Спосіб роботи електролізної установки для одержання водню і кисню високого тиску</a>

Попередній патент: Штучна приманка для аматорської риболовлі (варіанти)

Наступний патент: Вертикально-осьовий вітряк

Випадковий патент: Склад для активізації імунної системи