Спосіб одержання рециркуляційного газу

Формула / Реферат

1. Спосіб одержання рециркуляційного газу, в якому відведений із зони відновлення доменної печі (1), що працює з використанням кисню, або плавильно-відновної установки, яка має зону відновлення, очищений відвідний газ стискають у компресорі, і з додаванням вуглеводнів у процесі ауто-риформінгу перетворюють на рециркуляційний газ, який відрізняється тим, що очищений і стиснений відвідний газ після додавання вуглеводнів змішують з відновним газом, який має температуру понад 1000 °C і який утворюють шляхом часткового окислення вуглеводнів за допомогою кисневмісного газу з вмістом кисню понад 90 об. %, з утворенням рециркуляційного газу з температурою понад 800 °C у достатній ділянці для змішування або змішувальній камері для встановлення рівномірного розподілу температури.

2. Спосіб за п. 1, який відрізняється тим, що процес ауто-риформінгу здійснюють у риформінг-установці (11), наповненій відповідним каталізатором.

3. Спосіб за п. 1 або 2, який відрізняється тим, що рециркуляційний газ після процесу ауто-риформінгу повертають у зону відновлення.

4. Спосіб за п. 3, який відрізняється тим, що при використанні доменної печі (1) рециркуляційний газ для повернення в зону відновлення доменної печі (1) вводять через фурми (4) в площині над фурмами (4) або в шахту доменної печі (1).

5. Спосіб за п. 4, який відрізняється тим, що повернення рециркуляційного газу здійснюють через фурми (4) з вдуванням дрібного вугілля.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що в очищений відвідний газ вводять вуглеводні загальної формули CnHm або суміш цих вуглеводнів.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що здійснюють рекуперацію тепла із відвідного газу.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що для очищення відвідного газу застосовують сухе знепилення відвідного газу.

Текст

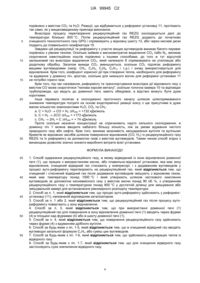

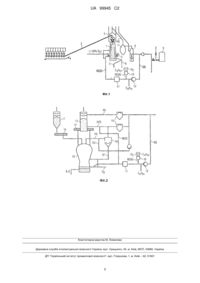

Реферат: Спосіб одержання рециркуляційного газу, в якому відведений із зони відновлення доменної печі (1), що працює з використанням кисню, або плавильно-відновної установки, яка має зону відновлення, очищений відвідний газ стискають у компресорі, і з додаванням вуглеводнів. Згідно з винаходом передбачено, що очищений і стиснений відвідний газ після додавання вуглеводнів змішують з відновним газом, який має температуру понад 1000 °C і який утворено шляхом часткового окислення вуглеводнів за допомогою кисневмісного газу з вмістом кисню понад 90 об. %, з утворенням рециркуляційного газу з температурою понад 800 °C у достатній ділянці для змішування або змішувальній камері для встановлення рівномірного розподілу температури. UA 99945 C2 (12) UA 99945 C2 UA 99945 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить способу плавлення чавуну згідно з обмежувальною частиною пункту 1 формули винаходу. З рівня техніки відомі різні способи плавлення чавуну. В GB 883998 А описано спосіб, за яким різні гази з вмістом вуглецю, такі як природний газ або коксовий газ, вдувають в доменні печі через фурми або площини Боша, щоб таким чином заощадити кокс і підвищити економічну ефективність установки. Подача через насадки колошникового газу із традиційної доменної печі з гарячим дуттям не вигідна з огляду на високий вміст діоксиду вуглецю та азоту, а також низького вмісту водню. В DE 19 39 354 А описано риформінг колошникового газу із доменної печі з вуглеводневим паливом в зовнішній реакційній системі з нижнім вогнем та його повернення у доменну піч. Тут недоліком є додаткове споживання енергії для нижнього вогню нагрівача, а також дуже високі витрати на високотемпературний теплообмінник. Крім того, під час нагрівання виникають недоліки так званої "пилової корозії металу" ("Metal Dusting Corrosion") внаслідок наявності монооксиду вуглецю та водню у відновлювальному газі. В DE 2 261 766 описано рециркуляцію колошникового газу в доменній печі, яка працює на кисні замість гарячого дуття. Після промивання колошникового газу діоксид вуглецю видаляють і вводять у доменну піч через фурми на заплечиках або горні. Крім того, режим роботи доменної печі з застосуванням кисню та поверненням колошникового газу, а також застосування установки для видалення СО2 описані також в DE 3702875 С1. У тексті WO 2004/052510 A3 описано режим роботи доменної печі з застосуванням гарячого дуття та поверненням колошникового газу, а також видаленням діоксину вуглецю та азоту. Однак всі ці форми виконання містять суттєві недоліки, що полягають у значних інвестиційних та виробничих витратах, необхідних для видалення діоксиду вуглецю та азоту із колошникового газу, а також при необхідності нагрівання відновного газу, причому існують також проблеми "пилової корозії металу". Крім того, після видалення СО2 залишковий газ внаслідок його низької теплотворної здатності потрібно направляти на утилізацію або додаткову обробку. При цьому діоксид вуглецю, що міститься у колошниковому газі, виводять через шлюзи, що спричиняє непотрібні викиди СО2, оскільки він вже не може бути перетворений у відновний газ. Таким чином виникають додаткові втрати відновника у залишковому газі. Ті самі недоліки виникають і при способі згідно з DE 10 2004 036 767 А1, який розглядається як найближчий рівень техніки. У цьому документі описано спосіб виготовлення чавуну в доменній печі, що працює з використанням кисню та поверненого колошникового газу при додаванні вуглеводнів, але при цьому способі знову необхідним є попереднє видалення діоксиду вуглецю. Тому задача винаходу полягає в тому, щоб за допомогою покращеного способу плавлення чавуну позбутися цих недоліків, і зокрема створити такий спосіб, при якому зайвим було б високовитратне видалення діоксиду вуглецю і/або азоту. Таким чином можна уникнути можливого залишкового газу внаслідок видалення СО2 і знизити загальну вартість установки в сенсі інвестиційних та виробничих витрат. Цю задачу вирішено шляхом заходів, викладених у пункті 1 формули винаходу. Пункт 1 стосується способу плавлення чавуну в доменній печі, що працює з використанням кисню, або в плавильно-відновній установці, з зоною відновлення, причому відведений із зони відновлення очищений газ повертають в зону відновлення з додаванням вуглеводнів. Згідно з винаходом передбачено, що відведений із зони відновлення очищений газ змішують з вуглеводнями. Потім цю газову суміш змішують з відновним газом, який має температуру понад 1000 °C і який утворено шляхом часткового окислення вуглеводнів за допомогою кисневмісного газу з вмістом кисню понад 90 об. %. При цій операції досягають температури рециркуляційного газу, необхідної для наступного процесу ауто-риформінгу. Потім вуглеводні, що містяться в очищеному газі, підлягають риформінгу за допомогою діоксиду вуглецю та води, які також містяться там же, після чого повертаються в зону відновлення. При цьому внаслідок процесу риформінгу рециркуляційний газ знову охолоджується до температури близько 800 °C. У випадку доменної печі зона відновлення знаходиться всередині доменної печі, а у випадку плавильно-відновної установки вона знаходиться в плавильному газогенераторі та в окремій відновній шахті. Пункти 2-7 формули винаходу містять доцільні форми виконання винаходу. Так, наприклад, процес ауто-риформінгу прискорюють за допомогою наповнення риформінг-установки відповідним каталізатором. Особливо доцільне повернення рециркуляційного газу в реакційну камеру доменної печі може бути здійснене через фурми, в площині над фурмами або в шахту доменної печі. При цьому при поверненні рециркуляційного газу через фурми може бути також передбачена подача дрібного вугілля через насадки. Крім того, коли йдеться про вуглеводні, що 1 UA 99945 C2 5 10 15 20 25 30 35 40 45 50 55 вводяться в очищений газ, маються на увазі вуглеводні з загальною формулою C nHm або суміш цих вуглеводнів. Стосовно газу може бути передбачена рекуперація тепла або сухе знепилення з метою очищення неочищеного газу. Нижче винахід пояснюється більш детально на прикладі різних форм виконання за допомогою фігур. На них зображені: Фіг. 1 - Схема застосування способу згідно з винаходом для плавлення чавуну в доменній печі та Фіг. 2 - Схема застосування способу згідно з винаходом для плавлення чавуну в плавильновідновній установці. За допомогою фіг. 1 описано першу форму виконання способу згідно з винаходом. На фіг. 1 зображено доменну піч 1, в якій отримують чавун шляхом відновлення оксиду заліза. Для цього сировина, зокрема шихта з вмістом оксиду заліза, присадки та кокс по похилому підйомнику 2 або по стрічковому транспортеру 2 з крутим підйомом надходить на колошниковий затвор 3 доменної печі 1 і потрапляє всередину доменної печі 1. Доменна піч 1 може мати вигляд металургійного реактора, в якому стовп шихти зустрічним потоком реагує з киснем, що надходить крізь фурми 4. Внаслідок газифікації вуглецю із коксу виникає необхідне для реакції тепло та оксид вуглецю, який пронизує стовп шихти і відновлює оксид заліза. При цьому на шляху від колошникового затвору 3 до фундаменту доменної печі 1 відбуваються різні фізикохімічні процеси, внаслідок чого всередині доменної печі 1 виникають, як правило, також різні зони, а саме зона розплавлення, зона карбонізації, зона відновлення тощо. У подальшому всі ці зони будуть розглядатися об'єднано і для даного прикладу виконання будуть означені як зона відновлення. Біля фундаменту доменної печі 1 можна в свою чергу отримувати фракцію чавуну 5 та фракцію шлаку 6, які періодично потрібно випускати. Утворений у зоні відновлення неочищений газ RG, який тут ще іменується колошниковим газом, відводять у верхній частині шахти доменної печі 1, позбавляють пилу у пилоуловлювачі 7 і очищують у скрубері 8. Тому очищений газ у цьому випадку іменують також очищеним колошниковим газом GG. Окрім оксиду вуглецю колошниковий газ містить також діоксид вуглецю, водень та водяну пару, а також принагідно незначну кількість азоту. Очищений колошниковий газ GG зазвичай частково повертають у доменну піч 1 і використовують як відновник. Інші компоненти очищеного колошникового газу GG можуть бути використані в енергетичній установці 9 для виробництва струму, для нагрівання печей, призначених для відпалу та тепла, або як газ для нижнього вогню в коксових печах. Крім того, на фіг. 1 зображені необхідні для здійснення способу згідно з винаходом топочна камера 10 та риформінг-установка 11. В топочній камері 10 вуглеводні, наприклад природний газ, підлягають окисленню кисневмісним газом, що має вміст кисню понад 90 об. %, до рівня нижче стехіометричного. Велика частка СН4 (та інших вищих вуглеводнів) окисляються при цьому частково, лише мала частина згорає, а дуже мала частка взагалі не вступає в реакцію. Хімічні реакції можуть бути викладені таким чином: СН4 + ½ О2 CO+2 Н2 СН4 + 2 О2 СО2+2 Н2О СН4 СН4 Таким чином після топочної камери 10 відновний газ REDG складається головним чином із Н2та CO з температурою близько 1500 °C. Очищений колошниковий газ спочатку підлягає ущільненню у компресорі 12, потім його змішують з вуглеводнями з загальною формулою C nHm або з їх сумішшю, наприклад природним газом, а на завершення змішують з відновним газом REDG із топочної камери 10. Утворений таким чином газ в подальшому буде іменуватися рециркуляційним газом REZG. При цьому для встановлення рівномірного розподілу температури необхідно мати достатню ділянку для змішування або змішувальну камеру. Внаслідок такого змішування початкова температура відновного газу REDG знижується, а температура рециркуляційного газу REZG досягає рівня близько 1000 °C. Температура рециркуляційного газу REZG у будь-якому випадку має становити понад 800 °C, щоб запобігти небажаному врівноваженню за Boudouard. Цей рециркуляційний газ REZG потім пропускають крізь риформінг-установку 11, причому йдеться про ємності або труби, наповнені каталізатором, де відбувається риформінг газів з вмістом вуглеводнів, і якість газу значно покращується завдяки підвищенню вмісту CO та Н 2 порівняно з вмістом СО2 та Н2О. Реакції, що відбуваються у риформінг-установці 11, можуть бути викладені таким чином: CnHm + n CO2 2n CO+m/2 H2 CnHm + n Н2О n CO + (m/2+n) Н2 2 UA 99945 C2 5 10 15 20 25 30 35 40 45 50 55 Внаслідок процесу риформінгу рециркуляційний газ REZG охолоджується далі до температури близько 800 °C. Потім рециркуляційний газ REZG вводять або через фурми 4, в площині цих фурм 4, або в шахту доменної печі 1. На фіг. 2 зображено інший приклад виконання способу згідно з винаходом, а саме в рамках плавильно-відновної установки. Установки цього типу застосовуються для виготовлення рідкого чавуну, приміром способом COREX®. При цьому на відміну від процесу в доменній печі не потрібно застосовувати металургійний кокс. Хоча спосіб згідно з винаходом може бути застосованим для інших процесів виготовлення, наприклад при способі FINEX®, в подальшому спосіб згідно з винаходом пояснюється з використанням схематично зображеного на фіг. 2 способу COREX®. Показаний спосіб є двоступеневим плавильно-відновним процесом ("smelting-reduction"), при якому на першому ступені руду для чавуну перетворюють у губчасте залізо, а на другому ступені відбувається остаточне відновлення, розплавлення та насичення вуглецем доменного чавуну. При цьому необхідну для процесу плавлення енергію отримують в результаті газифікації вугілля. При цьому виникає велика кількість оксиду вуглецю та водню як неочищеного газу, який може бути використаним як відновний газ. Як видно на фіг. 2, спочатку у відновну шахту 13 вводять грудкову руду, агломерати, котуни або їх суміш і піддають відновленню зустрічним потоком відносно відновного технологічного газу GPG. Після проходження крізь відновну шахту 13 кінцевий продукт цього першого ступеню через розвантажувальний шнек 14 прямує до розташованого нижче плавильного газифікатора 15. Утворений у відновній шахті 13 неочищений газ RG відводять із відновної шахти 13 і очищують у скрубері 19. Частину відновного газу після очищення та охолодження використовують як охолоджувальний газ KG для технологічного газу PG, відведеного із плавильного газифіктора 15. Відновний газ, отриманий як регульований газ, після охолодження та очищення змішують з неочищеним газом RG. В плавильному газифікаторі 15 окрім залишкового відновлення та плавлення губчастого заліза відбуваються необхідні металургійні реакції з металами та шлаками. В подальшому із плавильного газифікатора 15, подібно до доменної печі, можна отримати фракцію чавуну 5 та фракцію шлаку 6, які періодично потрібно випускати. В плавильний газифікатор 15 вводять вугілля, яке доправляється шнековим транспортером 16 із накопичувальної вугільної шахти 17. Після обезводнення та дегазації вугілля в плавильному газифікаторі 15 утворюється спочатку стаціонарний шар із напівкоксу, який в подальшому газифікують киснем. Отриманий гарячий технологічний газ PG має температуру близько 1000 °C і складається переважно із CO та Н2, отже діє як відновник і насичений високодисперсним пилом. Цей технологічний газ PG охолоджується шляхом змішування з охолоджувальним газом KG, звільняється від пилу в циклоні 18, зокрема в гарячому циклоні, і нарешті надходить у відновну шахту 13 як очищений технологічний газ GPG. Надлишковий газ очищується у наступному скрубері 19. Частину відновного газу використовують як охолоджувальний газ KG. Виділена фракція пилу SF із циклону 18 знову надходить в плавильний газифікатор 15 і застосовується як матеріал, тобто газифікується киснем. Крім того, на фіг. 2 знову видно необхідні для здійснення способу згідно з винаходом толочну камеру 10 та риформінг-установку 11. В топочній камері 10 вуглеводні, наприклад природний газ, підлягають окисленню нижче стехіометричного рівня кисневим газом, який містить понад 90мас% кисню. Хімічні реакції відбуваються так само, як було описано вище. Після топочної камери 10 виникає відновний газ REDG, який складається головним чином із Н2та CO з температурою близько 1500 °C. Очищений газ, який в даному випадку іменуватиметься експортним газом EG, спочатку ущільнюють у компресорі 12, потім змішують з вуглеводнями з загальною формулою C nHm або з їх сумішшю, наприклад з природним газом, а на завершення змішують з відновним газом REDG із топочної камери 10. Утворений таким чином газ в подальшому буде іменуватися рециркуляційним газом REZG. При цьому для встановлення рівномірного розподілу температури, як вже було наголошено вище, необхідно мати достатню ділянку для змішування або змішувальну камеру. Внаслідок такого змішування початкова температура відновного газу REDG знижується, а температура рециркуляційного газу REZG досягає близько 1000 °C. Температура рециркуляційного газу REZG у будь-якому випадку має становити понад 800 °C, щоб запобігти небажаному врівноваженню за Boudouard. Потім рециркуляційний газ REZG пропускають крізь риформінг-установку 11, причому йдеться про ємності або труби, наповнені каталізатором, де відбувається риформінг газів з вмістом вуглеводнів, і якість газу значно покращується завдяки підвищенню вмісту CO та Н 2 3 UA 99945 C2 5 10 15 20 25 30 порівняно з вмістом СО2 та Н2О. Реакції, що відбуваються у риформінг-установці 11, протікають так само, як у вищенаведеному прикладі виконання. Внаслідок процесу перетворення рециркуляційний газ REZG охолоджується далі до температури близько 800 °C. Потім рециркуляційний газ REZG додають до початково очищеного технологічного газу GPG і спрямовують у відновну шахту 13, або через кисневі дюзи подають до плавильного газифікатора 15. Завдяки цій рециркуляції та риформінгу з участю вищих вуглеводнів виникає багато переваг порівняно з рівнем техніки. Оскільки зайвим є високовитратне видалення СО 2 і/або N2, виникає скорочення інвестиційних коштів порівняно з іншими способами, до того ж тут відсутній залишковий газ внаслідок видалення СО2, який належало б спрямовувати на утилізацію або додаткову обробку. Загалом викиди СО2 зменшуються, оскільки СО2 підлягає риформінгу вищими вуглеводнями (напр. СН4, С2Н6, С3Н8, С4Н10 і т.д.) і знову використовується для відновлення. Крім того, коефіцієнт корисної дії при створенні тепла, необхідного для риформінгу та вдування у доменну піч, зростає, оскільки для нижнього вогню для риформінг-установки 11 не потрібні горючі гази. Крім того, під час нагрівання, риформінгу та транспортування внаслідок дії відновного газу з вмістом CO може скоротитися "пилова корозія металу", оскільки топочна камера 10 та відповідні трубопроводи, що ведуть до доменної печі, мають обмурівок, а відстані можуть бути дуже короткими. Інша перевага полягає в охолодженні проточного каналу шляхом цілеспрямованого зниження температури полум'я на основі ендотермічної реакції коксу з ще присутніми в дуже малих кількостях компонентами Н2О, СО2 та СН4: a. С + Н2О CO + Н2 Н298 = +132 кДж/моль b. С + Н2 2СО Н298 = +173 кДж/моль c. СН4 2Н2 + С Н298 = + 74 кДж/моль Проте оскільки незначні концентрації не спричиняють надто сильного охолодження, в доменну піч 1 можна вводити набагато більшу кількість, ніж за умови вдування чистого природного газу або нафти. Крім того, виникає можливість заощадження вугілля та вугільних брикетів як відновних засобів шляхом повернення відновників (CO, Н 2) із рециркуляційного газу REZG та їх риформінгу за допомогою газів з вмістом вуглеводнів. Таким чином спосіб згідно з винаходом дозволяє значно знизити виробничі витрати всієї установки. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб одержання рециркуляційного газу, в якому відведений із зони відновлення доменної печі (1), що працює з використанням кисню, або плавильно-відновної установки, яка має зону відновлення, очищений відвідний газ стискають у компресорі, і з додаванням вуглеводнів у процесі ауто-риформінгу перетворюють на рециркуляційний газ, який відрізняється тим, що очищений і стиснений відвідний газ після додавання вуглеводнів змішують з відновним газом, який має температуру понад 1000 °C і який утворюють шляхом часткового окислення вуглеводнів за допомогою кисневмісного газу з вмістом кисню понад 90 об. %, з утворенням рециркуляційного газу з температурою понад 800 °C у достатній ділянці для змішування або змішувальній камері для встановлення рівномірного розподілу температури. 2. Спосіб за п. 1, який відрізняється тим, що процес ауто-риформінгу здійснюють у риформінгустановці (11), наповненій відповідним каталізатором. 3. Спосіб за п. 1 або 2, який відрізняється тим, що рециркуляційний газ після процесу ауториформінгу повертають у зону відновлення. 4. Спосіб за п. 3, який відрізняється тим, що при використанні доменної печі (1) рециркуляційний газ для повернення в зону відновлення доменної печі (1) вводять через фурми (4) в площині над фурмами (4) або в шахту доменної печі (1). 5. Спосіб за п. 4, який відрізняється тим, що повернення рециркуляційного газу здійснюють через фурми (4) з вдуванням дрібного вугілля. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що в очищений відвідний газ вводять вуглеводні загальної формули CnHm або суміш цих вуглеводнів. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що здійснюють рекуперацію тепла із відвідного газу. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що для очищення відвідного газу застосовують сухе знепилення відвідного газу. 4 UA 99945 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the recirculated gas producing

Автори англійськоюMillner, Robert, Wieder, Kurt, Wurm, Johann

Назва патенту російськоюСпособ получения рециркуляционного газа

Автори російськоюМиллнер Роберт, Видер Курт, Вурм Йоханн

МПК / Мітки

МПК: C21B 13/14, C21B 13/00, C21B 5/00, C21B 5/06

Мітки: газу, спосіб, рециркуляційного, одержання

Код посилання

<a href="https://ua.patents.su/7-99945-sposib-oderzhannya-recirkulyacijjnogo-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання рециркуляційного газу</a>

Попередній патент: Кришка консервної банки

Випадковий патент: Залізнична гальмівна колодка та металева вставка для неї