Шихта для лігатури нікель-молібденвмісних прецизійних сплавів

Номер патенту: 103546

Опубліковано: 25.12.2015

Автори: Ковальов Андрій Михайлович, Петрищев Артем Станіславович, Григор'єв Станіслав Михайлович

Формула / Реферат

Шихта для лігатури нікель-молібденвмісних прецизійних сплавів, що містить окалину сплаву, стружку силового шліфування металопродукції сплаву 79НМ, технічний закис нікелю, циклонний пил кремнію і/або відсів кристалічного кремнію, металевий марганець, алюміній, яка відрізняється тим, що додатково містить обпалений молібденовий концентрат та вуглецевий відновник у такому співвідношенні компонентів, мас. %:

окалина сплаву 79НМ

4,3-27,0

стружка силового шліфування металопродукції сплаву 79НМ

3,5-55,1

обпалений молібденовий концентрат

0,5-11,9

технічний закис нікелю

12,0-21,7

циклонний пил кремнію і/або відсів кристалічного кремнію

3,5-7,3

металевий марганець

1,2-4,5

вуглецевий відновник

1,5-2,1

алюміній

0,9-5,7.

Текст

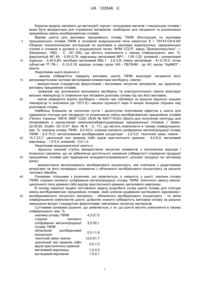

Реферат: Шихта для лігатури нікель-молібденвмісних прецизійних сплавів містить окалину сплаву, стружку силового шліфування металопродукції сплаву 79НМ, технічний закис нікелю, циклонний пил кремнію і/або відсів кристалічного кремнію, металевий марганець, алюміній. Додатково містить обпалений молібденовий концентрат та вуглецевий відновник. UA 103546 U (54) ШИХТА ДЛЯ ЛІГАТУРИ НІКЕЛЬ-МОЛІБДЕНВМІСНИХ ПРЕЦИЗІЙНИХ СПЛАВІВ UA 103546 U UA 103546 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до металургії чорних і кольорових металів і спеціальних сплавів і може бути використана для отримання матеріалів, необхідних для легування та розкиснення прецизійних нікель-молібденвмісних сплавів. Відома шихта для виплавки прецизійного сплаву 79НМ (Инструкция по выплавке прецизионного сплава 79НМ в основной индукционной печи емкостью 8 т ТИ143-СИ-6-83/ Сборник технологических инструкций по выплавке и разливке жаропрочных, прецизионных сталей и сплавов в дуговой и индукционной печах. МЧМ СССР, завод "Днепроспецсталь", г. Запорожье, 1983, - С. 161-165), що містить компоненти у такому співвідношенні, мас. %: феросиліцій ФС 65 - 0,55-0,75; марганець металевий МР1 - 1,05-1,25; алюміній і алюмінієвий порошок - 0,45-0,60; молібден металевий МШ-1 - 2,2-3,8; нікель металевий - 61,0-76,0; титан губчастий ТГ-ТВ-1 - 0,12-0,18; відходи сплаву групи 140 і ПБ79НМ - до 40; залізо "АрМКО" решта. Недоліками цього рішення є: - висока собівартість переділу виплавки шихти 79НМ внаслідок легування його високовартісними чистими металевими елементами молібдену, нікелю; - використання стандартних феросплавів і металевих легуючих матеріалів, що здорожчує виплавку прецизійних сплавів; - тривалий час розчинення металевого молібдену та електролітичного нікелю внаслідок високих температур їх плавлення при легуванні розплаву сплаву під час його виплавки; - значні незворотні втрати молібдену і нікелю при сублімації за рахунок відносно низьких температур їх окиснення (до 1373 K) і високої пружності пари їх вищих оксидних з'єднань над розплавом сплаву. Найбільш близькою за технічною суттю і досягнутим позитивним ефектом є шихта для одержання лігатури для легування та розкиснення нікель-молібденвмісних прецизійних сплавів 5 (Патент Украины 19818, МКИ С22С 35/00 № 5007716/SU/ Шихта для получения лигатуры для легирования и раскисления никельмолибденсодержащих прецизионных сплавов // Заявл. 22.09.93. Опубл. 25.12.97. Бюл. № 6. - С. 11), що містить компоненти в такому співвідношенні, мас. %: окалина сплаву 79НМ - 6,0-53,0; стружка силового шліфування металопродукції сплаву 79НМ - 6,3-70,0; металізований молібденовий концентрат - 2,2-5,0; технічний закис нікелю 15,7-23,7; циклонний пил кремнію і/або відсів кристалічного кремнію - 4,0-6,0; металевий марганець - 1,5-5,0; алюміній - 0,6-1,0. Недоліками вищезазначеної шихти є: - відносно низький ступінь використання легуючих елементів з техногенних відходів і вторинної сировини, що не забезпечує достатнього зниження собівартості отримання продукції прецизійних сплавів для підвищення конкурентоспроможності цільової продукції на світовому ринку; - використання металізованого молібденового концентрату, яке пов'язане з додатковими витратами на його попереднє отримання з обпаленого молібденового концентрату за рахунок теплової обробки. Ознаками, спільними з рішенням, що заявляється, є наявність у шихті: окалини сплаву 79НМ; стружки силового шліфування металопродукції сплаву 79НМ; технічного закису нікелю; циклонного пилу кремнію і/або відсіву кристалічного кремнію; металевого марганцю. В основу корисної моделі поставлено задачу розробити склад шихти сплаву для лігатури нікель-молібденвмісних прецизійних сплавів, який шляхом додавання вуглецевого відновника і молібденвмісного легуючого матеріалу - обпаленого молібденового концентрату - та зміни співвідношення компонентів шихти, дозволяє знизити собівартість виплавки сплаву за рахунок зменшення витрат стандартних феросплавів і металевих легуючих матеріалів. Суттєвими ознаками рішення, що заявляється, є те, що шихта містить компоненти в такому співвідношенні, мас. %: окалина сплаву 79НМ 4,3-27,0 стружка силового шліфування металопродукції 3,5-55,1 сплаву 79НМ обпалений молібденовий 0,5-11,9 концентрат технічний закис нікелю 12,0-21,7 циклонний пил кремнію і/або 3,5-7,3 відсів кристалічного кремнію металевий марганець 1,2-4,5 вуглецевий відновник 1,5-2,1 1 UA 103546 U 5 10 15 20 25 30 35 40 45 50 55 алюміній 0,9-5,7. Відмінними від прототипу ознаками є: - додаткове введення у склад шихти: - обпаленого молібденового концентрату; - вуглецевого відновника. - використання компонентів у такому співвідношенні, мас. %: окалина сплаву 79НМ - 4,327,0; стружка силового шліфування металопродукції сплаву 79НМ - 3,5-55,1; обпалений молібденовий концентрат - 0,5-11,9; технічний закис нікелю - 12,0-21,7; циклонний пил кремнію і/або відсів кристалічного кремнію - 3,5-7,3; марганець металевий - 1,2-4,5; вуглецевий відновник - 1,5-2,1; алюміній - 0,9-5,7. У складі шихти окалина сплаву 79НМ є комплексним матеріалом, що містить нікель і молібден, які представлені співвідношенням інтерметалідів із залізом і киснем. Оксидні сполуки у такому вигляді не мають високої пружності пари і швидкості сублімації. У рішенні, що заявляється, у складі шихти вміст окалини 4,3-27,0 мас. % слід вважати оптимальним. Якщо вміст окалини сплаву 79НМ менше нижньої граничної межі 4,3 мас. %, то недостатній до необхідного в розплаві сплаву вміст Ni та Мо поповнюється металевими легуючими матеріалами. Це, у свою чергу, призводить до необґрунтованого підвищення собівартості переділу виплавки прецизійного сплаву. Підвищення вмісту окалини в шихті вище 27,0 мас. % призводить до додаткового шлакоутворення, яке при індукційному переплавленні шихти не повинно перевищувати 3 мас. % від маси плавки. Іншим техногенним відходом обробки поверхні заготовок є стружка силового шліфування металопродукції сплаву 79НМ. Введення її до складу шихти підвищує щільність і, відповідно, теплопровідність, покращує масообмін між компонентами шихти, що переміщує протікання реакцій відновлення і розчинення з дифузійної в кінетичну область. Вміст стружки силового шліфування металопродукції сплаву 79НМ у шихті 3,5-55,1 мас.% забезпечує оптимальні показники виплавки лігатури. Якщо вміст стружки силового шліфування сплаву 79НМ у шихті нижче 3,5 мас. %, то це не задовольняє умовам теплопровідності шихти та обумовлює зниження виробничої здатності пічного агрегату. Перевищення вмісту стружки вище верхньої граничної межі 55,1 мас. % обмежено низькою щільністю шихти в печі та потребує додаткового додавання компонентів шихти для забезпечення заданої маси виплавки металу. Молібден у лігатуру для легування нікель-молібденвмісних прецизійних сплавів вводиться у вигляді обпаленого молібденового концентрату. Вміст концентрату 0,5-11,9 мас. % дозволяє в заданих межах регулювати використання лігатури при виплавці прецизійного сплаву 79НМ. Використання обпаленого молібденового концентрату значно дешевше за використання металевого молібдену і дозволяє практично повністю виключити застосування металевого молібдену в штапиках. Обпалений молібденовий концентрат містить оксиди типу MonOm, які складають до 27,2 мас. %. Вміст обпаленого молібденового концентрату 0,5-11,9 мас.% і вуглецевого відновника 1,5-3,7 мас. % слід вважати оптимальним, оскільки він забезпечує відновлення молібдену з концентрату в гетерогенній системі (тверде тіло - газ) при температурах не вище 1100 °C. Це здійснюється ще до повного прогрівання шихти для виплавки лігатури для легування нікель-молібденвмісних прецизійних сплавів. Зниження вмісту обпаленого молібденового концентрату нижче 0,5 мас. % в шихті для виплавки сплаву ускладнює контроль Мо у сплаві залежно від інших інгредієнтів. У випадку додаткового введення в склад шихти обпаленого молібденового концентрату вище за 11,9 мас. % призводить до незбалансованих втрат Мо за рахунок безповоротної сублімації його вищих оксидних сполук в атмосферу печі. Введення до складу шихти металевого марганцю, циклонного пилу кремнію і/або відсіву кристалічного кремнію передбачає довідновлення оксидів і розкиснення розплаву металу. Вміст металевого марганцю в кількості 1,2-4,5 мас. %, а також кремнієвого відновника та розкиснювача в кількості 3,5-7,3 мас. % забезпечує довідновлення і повне розкиснення елементів у розплаві лігатури для легування нікель-молібденвмісних прецизійних сплавів. Завдяки розкиснювачам на основі кремнію і марганцю забезпечуються ступінь відновлення тугоплавких елементів з оксидів, близький до 100 %, і повне розкиснення розплаву лігатури. Зниження вмісту розкислювача металевого Мn нижче 1,2 мас. % та кремнієвого відновника циклонного пилу кремнію і/або відсіву кристалічного кремнію нижче 3,5 мас. % призводить до неповного відновлення елементів у сплаві та додаткового шлакоутворення. Підвищення вмісту металевого Мn вище 4,5 мас. % та циклонного пилу кремнію і/або відсіву кристалічного кремнію вище 7,3 мас. % у шихті призводить до перевищення їх вмісту в сплаві вище допустимих значень, що в результаті призводить до зниження витрат лігатури на 1 т виплавки прецизійного 2 UA 103546 U 5 10 15 20 25 30 35 40 45 50 сплаву 79НМ та, як наслідок, до зниження ефективності утилізації Ni та Мо із техногенних відходів. Додаткове введення до складу шихти вуглецевого відновника, яким є сажа ТГМ-33, дозволяє провести попереднє відновлення оксидних складових інгредієнтів шихти при виплавці лігатури, що обумовлює попередню металізацію та карбідизацію оксидних складових інгредієнтів шихти до початку процесу її плавлення при виробництві лігатури. Введення сажі ТГМ-33 у межах від 1,5 до 2,1 мас. %, забезпечує необхідний ступінь попередньої металізації й карбідизації шихти, мінімальний вигар елементів і норми утворення шлаків у виробництві прецизійних сплавів. Вихід за нижню граничну межу 1,5 мас. % не дозволяє перевести вищі оксидні з'єднання в нижчі до початку процесу плавлення шихти, що призводить до незворотних втрат елементів. Перевищення верхньої граничної межі понад 2,1 мас. % призводить до зменшення використання лігатури у зв'язку з обмеженим вмістом вуглецю в цільовому прецизійному сплаві. Це, у свою чергу, знижує ефективність використання лігатури. Алюміній вводиться після розплавлення всіх інших компонентів для створення надмірного відновного потенціалу, відносно стехіометрії, у розплаві шихти. Залишковий вміст алюмінію в лігатурі до 5,5 мас. % розраховано для використання його як розкиснювача розплаву при виплавці сплаву 79НМ з використанням лігатури для глибинного дифузійного розкиснення, що забезпечує зниження вигару високовартісних тугоплавких легуючих елементів. Зниження вмісту А1 у шихті нижче за 0,9 мас. % для глибинного розкиснення цільового сплаву потребує додаткового введення при виплавці "свіжого" А1 марок А-7 та А-8. Перевищення вмісту А1 у шихті 5,7 мас. % обмежує витрати лігатури. Приклад. Випробувані дослідні партії шихти розробленого складу для лігатури нікельмолібденвмісних прецизійних сплавів. Як вихідні компоненти шихти використовували окалину сплаву 79НМ, обпалений молібденовий концентрат, технічний закис нікелю, циклонний пил кремнію з добавками відсіву кристалічного кремнію, металевий марганець марки МР-1, алюміній А-6 і порошок алюмінію ПА-0. Окалина і стружка силового шліфування металопродукції сплаву 79НМ, яка залишається на переділах обробки металу тиском і ад'юстажної обробки. У випробуваннях використовували матеріали передільного цеху порошкової металургії заводу "Дніпроспецсталь". Стружка силового шліфування мала до 1,5 мас. % абразивного пилу, що складався переважно з карбідів кремнію і карбокорунда. Порошок технічного закису нікелю містив фракції в межах 0÷5 мм. Циклонний пил кремнію і/або відсів кристалічного кремнію поставлялися з відділення плавки електродугової відкритої печі кристалічного кремнію. Використовували обпалений молібденовий концентрат за ТУ 14-5-88-77 у вигляді недогарка, що містив фракції в межах 0÷15 мм. Металевий марганець марки МР-1 відповідав вимогам ГОСТ 6008-82. Для дифузійного розкиснення розплаву лігатури і створення надмірного розкиснювального потенціалу відносно стехіометрії використовували алюміній марки АК-8 і суміш алюмінієвого порошку ПА-0 з циклонним пилом вуглеграфітного виробництва з фракційним складом - 0,45 мм. Для попередньої металізації молібдену з обпаленого концентрату і нікелю із закису нікелю їх активно перемішували з сажею ТГМ-33. У складі шихти для виплавки прецизійного сплаву марки 79НМ залізну складову поповнюють металевим залізом "АрМКО" згідно з ТУ 14-101139-78. Для підвищення теплопровідності і поліпшення контакту реагуючих компонентів шихти і умов гетерогенного відновлення (тверде тіло + газ) нікелю і молібдену з їх оксидів у складі шихти рішення, що з'являється, використано порошок металевого заліза "АрМКО" з вмістом фракцій від 0 до - 0,45 мм. Хімічний склад вихідних компонентів шихти наведено в таблиці 1, вміст компонентів у шихті для виплавки лігатури представлено в таблиці 2, основні техніко-економічні показники шихти при отриманні лігатури нікель-молібденвмісних прецизійних сплавів зазначено в таблиці 3. Як видно з таблиці 2 показники заявленої шихти вигідно відрізняються від прототипу, оскільки забезпечують зменшення витрат стандартних феросплавів і металевих легуючих матеріалів і зниження собівартості виплавки сплаву 79НМ. Найкращі результати досягнуті при випробуванні складу шихти 7-17, які забезпечують якнайповніше використання компонентів шихти. 55 3 UA 103546 U Таблиця 1 Хімічний склад компонентів шихти Вміст елементів, мас. % № Компонент з/п шихти С Si Мn S Р Ni Mo Ті Сu O2 Аl Fe Окалина 0,22÷0, 0,44÷1,2 ≤0,1 Реш 1 сплаву ≤0,10 0,018 0,017 63,1 3,15 ≤0,20 20,50 55 5 5 та 79НМ Стружка силового шліфування 0,02÷0, 0,41÷0, 0,66÷0,8 ≤0,4 ≤0,3 73,7÷ 3,30÷3, ≤0,2 0,10÷0, 1,88÷3, ≤0,2 Реш 2 метало11 49 8 10 10 76,5 50 1 17 44 5 та продукції сплаву 79НМ 3 4 5 6 7 8 Обпалений молібденновий концентрат 0,12 0,091 0,008 Технічний закис 75,6 нікелю Циклонний пил кремнію і/або відсів ≥99,90 кристалічного кремнію Марганець 0,12÷0, 96,10÷9 0,050 0,040 металевий 17 7,10 Вуглецевий відновник 99,70 (сажа ТГМ33) Алюміній 0,44 АК-8 Домішки SiC, FenOm Аl2О3, SiC, SiO2, AlnCm 56,73 0,77 27,20 Решта CaO, FeO, MgO, Al2O3, MnO, SiO2 20,62 CaO, CuO Решта SiC CaC, SiC, MgC ≥99, 00 Решта Реш Al+Ca+M та g ≤l,0 Таблиця 2 Вміст компонентів у шихті для виплавки лігатури, % мас. Стружка Циклонний силового пил Обпалений Марганець Вуглецевий Залізний Окалина шліфування Технічний кремнію АлюНомер молібденовий металевий відновник порошок сплаву металозакис і/або відсів міній шихти концентрат марки МР- (сажа ТГМмарки 79НМ продукції нікелю кристаліАК-8 марки КМО-2 1 33) ГТЖ-1 сплаву чного 79НМ кремнію Значення показників, що не увійшли до заявленого рішення 1 4,0 57,1 0,2 13,3 3,0 5,2 1,3 0,6 Решта 2 4,0 56,9 0,2 13,1 3,1 4,8 1,3 0,7 -//3 4,2 56,5 0,4 12,9 3,3 4,7 1,4 0,8 -//4 27,3 3,7 12,3 21,9 7,5 1,0 3,9 5,8 -//5 28,3 3,9 12,7 23,1 7,7 1,0 4,0 6,0 -//6 28,7 4,0 13,4 24,2 8,1 0,8 4,3 6,1 -//Значення показників, що входять до заявленого рішення 7 4,3 55,1 0,5 12,7 3,5 4,5 1,5 0,9 -//8 7,3 53,2 1,3 13,9 3,8 4,0 1,9 1,3 -//9 8,7 48,9 2,1 14,1 4,1 3,9 2,2 1,8 -//10 10,1 45,0 2,4 15,5 4,4 3,8 2,9 2,1 -// 4 UA 103546 U 11 13,0 38,9 3,9 12 15,7 33,3 5,5 13 17,7 28,1 6,4 14 19,0 23,4 7,7 15 22,0 15,5 8,5 16 24,6 9,9 9,9 17 27,0 3,5 11,9 Значення показників прототипу КММ-2* 18 4,0-51,0 4,5÷78,0* 1,8÷5,6 16,3 17,2 17,7 18,8 19,9 20,5 21,7 5,1 5,9 6,1 6,3 6,6 7,1 7,3 11,20÷27, 8 3,6-6,3 3,4 3,1 2,7 2,2 1,8 1,3 1,2 3,1 3,3 3,3 3,4 3,5 3,6 3,7 2,8 3,6 3,9 4,3 4,8 5,2 5,7 -//-//-//-//-//-//-// 0,4÷1,2 МР-2** 1,0÷5,6 Примітки: 1. * - Металізований молібденовий концентрат; 2. ** - Марганець металевий. Таблиця 3 Техніко-економічні показники шихти при отриманні лігатури нікель-молібденвмісних прецизійних сплавів Зниження вигару Зниження Зниження молібдену при собівартості витрати виплавці сплаву переділу стандартних 79НМ з виплавки сплаву феросплавів, використанням 79НМ, % % лігатури, % Значення показників, що не увійшли до заявленого рішення 1 100 7 0,5 31 24 2 100 8 0,7 29 23 3 100 8 0,8 28 22 4 93 13 2,6 4 2 5 92 13 2,0 3 2 6 90 14 1,3 2 1 Значення показників, що входять до заявленого рішення 7 100 9 1,1 27 21 8 100 10 1,4 25 20 9 100 10 1,7 23 19 10 100 10 1,8 22 15 11 100 10 2,2 21 13 12 100 10 2,4 19 11 13 100 11 2,4 12 9 14 100 11 2,5 8 8 15 99 11 2,5 6 6 16 98 12 2,5 5 6 17 97 12 2,7 5 3 Значення показників прототипу 18 95,0÷100 12÷19 2,9-3,2 Ступінь Номер відновлення шихти оксидів металів, % 5 10 15 Час повного розчинення молібдену в розплаві лігатури Витратні коефіцієнти при використанні лігатури при виплавці сплаву, кг/кг 0,390 0,370 0,350 0,045 0,040 0,035 0,330 0,290 0,250 0,220 0,200 0,180 0,150 0,120 0,090 0,070 0,050 0,100÷0,750 Випробування запропонованої шихти для отримання лігатури нікель-молібденвмісних прецизійних сплавів виявило такі переваги в порівнянні з прототипом: - підвищено ступінь утилізації тугоплавких легуючих елементів з техногенних відходів і використання дешевших рудних матеріалів, що містять оксидні сполуки металів, завдяки винесенню відновних і розкиснювальних процесів при виплавці прецизійного сплаву за межі пічного агрегату; - знижено вигар молібдену при виплавці прецизійного сплаву з 2,9-3,2 % до 1,1-2,7 % за рахунок надлишкового розкиснювального потенціалу при підвищенні залишкового вмісту алюмінію і кремнію в лігатурі; - знижено витрати стандартних феросплавів і металевих легуючих матеріалів на 3-21 мас. % за рахунок підвищення ступеня використання легуючих матеріалів з рудних концентратів і ступеня утилізації їх з техногенних відходів; - знижено собівартість переділу виплавки лігатури і сплаву 79НМ на 5-27 % за рахунок повнішого використання рудних концентратів і підвищення ступеня утилізації високовартісних елементів з техногенних відходів; 5 UA 103546 U - скорочено час розчинення молібдену в розплаві лігатури з 12-19 хв до 9-12 хв за рахунок підвищення теплопровідності інгредієнтів шихти і інтенсифікації окислювально-відновних процесів виплавки лігатури, у тому числі утворення додаткової відновної фази CO під час використання вуглецевого відновника. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Шихта для лігатури нікель-молібденвмісних прецизійних сплавів, що містить окалину сплаву, стружку силового шліфування металопродукції сплаву 79НМ, технічний закис нікелю, циклонний пил кремнію і/або відсів кристалічного кремнію, металевий марганець, алюміній, яка відрізняється тим, що додатково містить обпалений молібденовий концентрат та вуглецевий відновник у такому співвідношенні компонентів, мас. %: окалина сплаву 79НМ 4,3-27,0 стружка силового шліфування металопродукції 3,5-55,1 сплаву 79НМ обпалений молібденовий 0,5-11,9 концентрат технічний закис нікелю 12,0-21,7 циклонний пил кремнію і/або 3,5-7,3 відсів кристалічного кремнію металевий марганець 1,2-4,5 вуглецевий відновник 1,5-2,1 алюміній 0,9-5,7. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22C 35/00

Мітки: прецизійних, нікель-молібденвмісних, лігатури, сплавів, шихта

Код посилання

<a href="https://ua.patents.su/8-103546-shikhta-dlya-ligaturi-nikel-molibdenvmisnikh-precizijjnikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Шихта для лігатури нікель-молібденвмісних прецизійних сплавів</a>