Спосіб підвищення стійкості підошви гірничої виробки

Номер патенту: 104702

Опубліковано: 25.02.2014

Автори: Виговська Даніела Даніїлівна, Назимко Іван Вікторович, Сахно Іван Георгійович, Виговський Данило Данилович

Формула / Реферат

Спосіб підвищення стійкості підошви гірничої виробки, що включає буріння шпурів у породі контуру виробки, розміщування в шпурах тужавіючого розчину, за який використовують матеріал, що саморозширюється в процесі гідратації, їхню герметизацію, який відрізняється тим, що шпури бурять в підошві гірничої виробки віялоподібно в площині поперечного перерізу, довжину шпурів визначають таким чином, щоб поверхня, проведена через їхні донні частини, утворювала зворотне склепіння з відношенням довжини стріли склепіння до прольоту в межах 0,25-0,5, а опори склепіння опиралися на породи поза проектним контуром виробки, при цьому відстань від центра перерізу виробки до внутрішньої поверхні склепіння має становити 0,55-0,65 від довжини прольоту, причому тужавіючий розчин поміщають у шпури в еластичних тонкостінних ампулах, ампули з тужавіючим розчином поміщують в донній частині шпурів, при цьому довжину донної частини, що заповнюється тужавіючим розчином, розраховують так, щоб при саморозширенні тужавіючого розчину в підошві виробки формувалося стійке зворотне склепіння зі стиснутих порід.

Текст

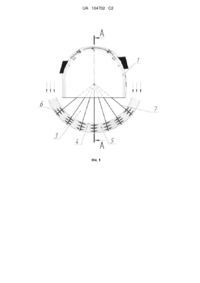

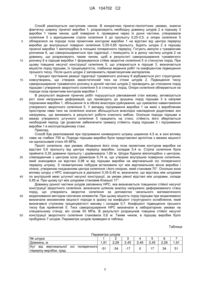

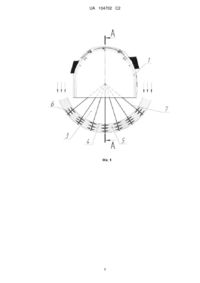

Реферат: Винахід належить до підвищення стійкості порід підошви гірничої виробки. Для цього бурять шпури у породі контуру виробки, розміщують в шпурах тужавіючий розчин і герметизують їх. Шпури бурять віялоподібно в площині поперечного перерізу виробки. Довжина шпурів утворює донну частину зворотного склепіння з відношенням її стріли до прольоту в межах 0,25-0,5. Опори склепіння опираються за проектним контуром виробки. Відстань від центра перерізу виробки до внутрішньої поверхні склепіння становить 0,55-0,65 від довжини прольоту. В донну частину шпурів поміщають тужавіючий розчин у еластичних тонкостінних ампулах. Довжина донної частини забезпечує формування стійкого зворотного склепіння зі стиснутих порід внаслідок розширення тужавіючого розчину. Винахід сприяє підвищенню стійкості порід підошви при підтримці виробки в зонах інтенсивного прояву гірського тиску. UA 104702 C2 (12) UA 104702 C2 UA 104702 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до гірничої справи і може бути використаний для підвищення стійкості порід підошви гірничої виробки в зонах інтенсивного прояву гірського тиску. Відомий спосіб боротьби зі здиманням підошви в підготовчих виробках (RU № 2034138, МПК Е21В43/28 опубл. 30.04.1995 p.), що включає буріння з виробки свердловин безпосередню в основну підошву пласта в бік лави, що відпрацьовується, і підривання в них зарядів вибухової речовини після проходження лавою свердловин, при цьому одночасно з бурінням свердловин в підошву і підриванням в них вибухової речовини, бурять свердловини в цілику на всю його ширину і підривають в них заряди вибухової речовини, при цьому у виробці залишають захисну смугу. Реалізація способу вимагає підривання в свердловинах зарядів вибухової речовини, що знижує безпеку робіт в умовах вміщуючих метан порід, а також при опрацюванні пластів, схильних до газодинамічних явищ. В цьому способі підривання в свердловинах зарядів вибухової речовини виконується після проходження їх лавою. На цьому етапі підтримання виробки, як правило, навколо неї утворюється зона непружних деформацій і спостерігаються значні зсуви порід підошви. Пропонований спосіб ґрунтується на утворенні в підошві виробки розвантаженої зони. На ділянках інтенсивного прояву гірського тиску ефект розвантаження обмежений у часі, а оскільки породи після підривання свердловинними зарядами мають великий ступінь тріщинуватості, деформування в порожнину підошви виробки після припинення ефекту розвантаження знову активізуються. Це не дозволяє забезпечити тривалу стійкість порід підошви виробки, особливо в зонах інтенсивного прояву гірського тиску. Відомий спосіб підвищення стійкості підошви гірничої виробки (А.С. СРСР № 1465592, МПК9 E21D20/00 опубл. 15.03.1989 p.), що включає формування з боку дії максимальних напруг на відстані від контуру виробки не менше 0,25 приведеного діаметра виробки пластоподібної зони укріплення шириною не менше двох діаметрів виробки шляхом буріння шпурів в підошву, установлення в них трубчатих анкерів, поміщення зарядів вибухової речовини і їх забивання, підривання зарядів вибухової речовини і нагнітання зміцнювального розчину через анкери в гірський масив, після чого анкери поєднують між собою за допомогою стяжних елементів. Пропонований спосіб характеризується багатоопераційністю, необхідністю придбання й експлуатації спеціального устаткування для нагнітання скріплювальної суміші, що тужавіє, це вимагає додаткових матеріальних, трудових і витрат часу на реалізацію. Укріплена зона, що утворюється в підошві виробки, має форму плити. При розвитку навколо виробки зони непружних деформацій, особливо в зонах інтенсивного прояву гірського тиску, укріплена зона буде навантажуватись з боку підошви, при цьому працювати на вигин, що не дозволить стримувати значні навантаження без руйнування, оскільки гірські породи мають невелику межу міцності при розтягуванні і вигині, що не дозволяє забезпечити тривалу стійкість виробки, особливо в зонах інтенсивного прояву гірського тиску. Окрім того, укріплення шляхом нагнітання скріплювального розчину відбувається некеровано, і залежить від природної та техногенної тріщинуватості масиву, що не дозволяє гарантувати створення надійної укріпленої зони. Реалізація способу вимагає підривання зарядів вибухової речовини, що знижує безпеку робіт в умовах вміщуючих метан порід, а також при опрацюванні пластів, схильних до газодинамічних явищ. У приконтурному шарі порід в результаті реалізації пропонованого способу знаходяться трубчаті анкери, що ускладнює роботи по підриванню порід підошви у разі їх деформування в порожнину виробки. Найбільш близьким по технічній суті аналогом винаходу, що заявляється, є спосіб зміцнення гірських порід (UA, № 51574 U, МПК6 E21D 11/00, опубл. 26.07.2010 р.), що включає буріння шпурів у породи контуру виробки, розміщування в шпурах тужавіючого розчину шляхом його нагнітання у шпури за проектним контуром, при цьому як тужавіючий розчин використовують матеріал, що саморозширюється в процесі гідратації, герметизацію шпурів, демонтаж деформованого рамного кріплення після затужавіння розчину і встановлення рамного кріплення по проектному контуру після обвалення гірської породи. В способі найближчому аналозі не визначається форма утвореної в результаті саморозширення тужавіючого розчину зони стиснутих порід, що не гарантує забезпечення надійного тривалого опору зсувам порід в порожнину виробки, і не дозволяє забезпечити тривалу стійкість порід підошви, особливо в зонах підвищеного тиску. В основу винаходу поставлена задача удосконалення способу підвищення стійкості підошви гірничої виробки, у якому за рахунок спрямованого локального квазістатичного впливу на породи підошви досягається штучне утворення конструкції високої несучої здатності з порід в глибині масиву, що дозволяє забезпечити тривалу стійкість порід підошви при підтримці виробки, в тому числі в зонах інтенсивного прояву гірського тиску. 1 UA 104702 C2 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача вирішується тим, що в способі боротьби з пученням підошви гірничих виробок, що включає буріння шпурів у породи контуру виробки, розміщування в шпурах тужавіючого розчину, за який використовують матеріал, що саморозширюється в процесі гідратації, їх герметизацію, відповідно до винаходу шпури бурять в підошву гірничої виробки віялоподібно в площині поперечного перерізу, довжину шпурів визначають таким чином, щоб поверхня проведена через їх донні частини утворювала склепіння з відношенням стріли склепіння до прольоту 0,25-0,5, а опори склепіння обпиралися на породи поза проектним контуром виробки, при цьому відстань від центра перерізу виробки до внутрішньої поверхні склепіння становила 0,55-0,65 прольоту, причому тужавіючий розчин поміщують в шпури у еластичних тонкостінних ампулах, ампули з тужавіючим розчином поміщають в донну частину шпурів, при цьому довжину донної частини, що заповнюється тужавіючим розчином розраховують таким чином, щоб в результаті саморозширення тужавіючого розчину в підошві виробки формувалося стійке зворотне склепіння зі стиснутих порід. Буріння шпурів в підошву гірничої виробки віялоподібно в площині поперечного перерізу, довжиною, що визначають таким чином, щоб поверхня проведена через їхні донні частини утворювала склепіння з відношенням стріли склепіння до прольоту 0,25-0,5, а опори склепіння обпиралися на породи поза проектним контуром виробки, при цьому відстань від центра перерізу виробки до внутрішньої поверхні склепіння становила 0,55-0,65 прольоту, дозволяє створити штучну несучу конструкцію з порід за рахунок їх самозаклинювання, в межах якої породи працюють на стискання. Таким чином, забезпечується стійкість порід підошви виробки, в тому числі в зонах інтенсивного прояву гірського тиску. При обпиранні опор склепіння на породи поза проектним контуром на відстані від центра перерізу виробки до внутрішньої поверхні склепіння менше 0,55 прольоту, опори знаходяться в зоні природного відтискання бокових порід стінок виробки. Породи в межах цієї зони втратили суцільність, тому мають знижену міцність і не можуть забезпечити достатній опір для забезпечення стійкості склепіння, що призводить до руйнування порід під опорами склепіння, деформування штучної несучої конструкції з порід і, як наслідок, втрати стійкості порід підошви. При обпиранні опор склепіння на породи поза проектним контуром на відстані від центра перерізу виробки до внутрішньої поверхні склепіння більше 0,65 прольоту від центра перерізу виробки, збільшується розмір штучної несучої конструкції, що призводить до невиправданого підвищення обсягу бурових робіт, та витрат розчину, що тужавіє. Це підвищує праце місткість робіт і витрати на реалізацію способу. При відношенні стріли склепіння до прольоту менше 0,25 кривизна поверхні склепіння недостатня для створення стійкої конструкції, тому що в центральній внутрішній частині склепіння при її навантаженні в результаті розвитку зони непружних деформацій, виникають розтягуючі напруження, які перевищують межу міцності порід на розтягування. Це приводить до руйнування склепіння і деформування порід підошви в порожнину виробки, таким чином, неможливо забезпечити стійкість порід підошви. При відношенні стріли склепіння до прольоту більше 0,5, в результаті розвитку зони непружних деформацій і передачі тиску з боку порід покрівлі на породи підошви в бічних частинах арки склепіння виникають позамежні розтягуючі напруження, що зумовлюється недостатньою кривизною бічної частини склепіння, і призводить до руйнування боків склепіння і витисканню порід підошви в порожнину виробки, таким чином неможливо забезпечити стійкість порід підошви. Поміщення тужавіючого розчину в шпури у еластичних ампулах дозволяє забезпечити локальність і спрямованість прикладення навантаження від саморозширення тужавіючого розчину на породи, виключити проникнення розчину по тріщинах вглиб масиву, а також попадання вологи в тужавіючий розчин в умовах водонасичених порід. Це гарантує руйнування порід в приконтурній зоні і створення стійкого зворотного склепіння зі стиснутих порід в породах підошви виробки. Поміщення тужавіючого розчину в донну частину шпурів у еластичних тонкостінних ампулах на довжину, що розраховують таким чином, щоб в результаті саморозширення тужавіючого розчину в підошві виробки формувалося стійке зворотне склепіння зі стиснутих порід, дозволяє контролювати параметри зони стискання порід, що дозволяє створити несучу конструкцію з порід необхідної форми і товщини. Це дозволяє забезпечити тривалу стійкість порід підошви. Суть способу пояснюється кресленнями, де на фіг. 1, фіг. 2 показана схема реалізації способу в поперечному та подовжньому перерізах відповідно. На фігурах: 1 - гірнича виробка, 2 - шпур, 3 - породи підошви, 4 - поверхня, що утворює склепіння в підошві, 5 - зворотне склепіння з порід, 6 - ампули з тужавіючим розчином, що саморозширюється при гідратації, 7 - герметизуючий матеріал. 2 UA 104702 C2 5 10 15 20 25 30 35 40 45 50 Спосіб реалізується наступним чином. В конкретних гірничо-геологічних умовах, знаючи фактичну ширину гірничої виробки 1, розраховують необхідну довжину шпурів 2 в підошву 3 виробки 1 таким чином, щоб поверхня 4, проведена через їх донні частини, утворювала склепіння 5 з відношенням стріли склепіння 5 до прольоту 0,25-0,5, а опори склепіння 5 обпиралися на породи поза проектним контуром виробки 1 на відстані від центра перерізу виробки до внутрішньої поверхні склепіння 0,55-0,65 прольоту. Бурять шпури 2 в підошву гірничої виробки 1 віялоподібно в площині поперечного перерізу. Готують ампули з тужавіючим розчином 6, що саморозширюється при гідратації, і помішують їх в донну частину шпурів 2 на довжину, що розраховують таким чином, щоб в результаті саморозширення тужавіючого розчину 6 в підошві виробки 1 формувалося стійке зворотне склепіння 5 зі стиснутих порід. При цьому товщина несучої конструкції склепіння 5, що утворюється в підошві 3, визначається міцністю порід підошви, їх тріщинуватістю, глибиною ведення робіт та коефіцієнтом підвищення гірського тиску. Після цього шпури 2 заповнюють герметизуючим матеріалом. У процесі протікання реакції гідратації тужавіючого розчину 6 відбувається ріст структурних новоутворень, що створює квазістатичний тиск на стінки шпурів 2. Підвищення тиску саморозширення тужавіючого розчину в донній частині шпурів 2 призводить до стискання порід підошви і утворення зворотного склепіння 5 зі стиснутих порід. Опори склепіння обпираються на породи поза проектним контуром виробки 1. В результаті ведення гірничих робіт порушується рівноважний стан масиву, активізується ріст зони непружних деформацій, що призводить до зрушень порід підошви 3 в напрямі порожнини виробки 1, збільшення їх в обсязі внаслідок руйнування, що зумовлює навантаження утвореного зворотного склепіння 5. У випадку підтримання виробки 1 на межі з виробленим простором лави тиск на склепіння значно збільшується внаслідок накладення додаткових зон напружень, що виникають в результаті роботи очисного вибою. Оскільки породи підошви в межах утвореного штучного склепіння 5 працюють на стиск, стійкість його зберігається необхідний період. Це дозволяє забезпечити тривалу стійкість порід підошви 3 і підтримання виробки 1 в експлуатаційному стані. Приклад. Спосіб був реалізований при підтриманні конвеєрного штреку шириною 4,5 м, в зоні впливу лави на глибині 750 м. Породи підошви виробки були представлені аргілітом з межею міцності на одноосьовий стиск 45 МПа. Проліт склепіння, при умовах обпирання його опор поза проектним контуром виробки на відстані 0,6 прольоту від центра перерізу виробки, складав 5,4 м. Стріла склепіння була прийнята 0,35 довжини прольоту і дорівнювала 1,89 м. Шпури бурили віялоподібно з центром, співпадаючим з центром кола діаметром 5,74 м, що утворює внутрішню поверхню склепіння, який знаходився на відстані 0,98 м від підошви виробки на вертикальній осі поперечного перерізу штреку. З геометричних побудов встановили кут між вертикальною віссю виробки і лінією, утвореною поєднанням центра склепіння і його опорою, який становив 70°. Оскільки зона впливу шпуру з НРС знаходиться в діапазоні 0,35-0,45 м, визначили, що відстань між шпурами по внутрішній межі штучної несучої конструкції, за умови рівної відстані між шпурами, складе 0,85 м. При цьому кут між шпурами становив близько 17°. Довжину донної частини шпурів заповнену НРС, яка визначається товщиною стійкої несучої конструкції зворотного склепіння, визначали шляхом аналізу напружено деформованого стану порід, що утворюють зворотне склепіння за допомогою чисельного математичного моделювання методом скінчених елементів. При цьому міцність порід підошви при моделюванні визначали множенням міцності породи в зразку на коефіцієнт структурного ослаблення, який визначався ступенем тріщинуватості масиву і складав 0,7. Коефіцієнт підвищення гірського тиску був прийнятий 5. Тиск саморозширення НРС визначали в лабораторних умовах на спеціальному стенді, він склав 50 МПа. В результаті розрахунків товщина стійкої несучої конструкції зворотного склепіння становила 0,6 м. Таким чином, в підошву виробки було пробурено 7 шпурів. Параметри шпурів приведені в таблиці. Таблиця Параметри шпурів № шпура 1 2 Довжина, м 1,91 2,29 Кут від вертикальної осі поперечного -51 -34 перерізу виробки, град 3 3 2,45 4 2,49 5 2,45 6 2,29 7 1,91 -17 0 17 34 51 UA 104702 C2 5 10 15 20 25 30 35 Після буріння шпурів готували поліетиленові ампули з тужавіючим розчином, що саморозширюється при гідратації. Як тужавіючий розчин, що саморозширюється, використовували суміш, що містить кальциновану соду - 2,0-9,0 мас. %, лігносульфонат технічний - 0,40-2,5 мас. %, оксид кальцію з обпалених вапняку й гіпсу - інше. Після чого ампули помішали в донну частину шпурів на довжину 0,6 м. Після цього шпури заповнювали герметизуючим матеріалом, за який використовували тужавіючу забійку. У процесі протікання реакції гідратації тужавіючого розчину відбувався ріст структурних новоутворень, що створювало квазістатичний тиск на стінки шпурів. Підвищення тиску саморозширення тужавіючого розчину в донній частині шпурів призводило до стискання порід підошви і утворення зворотного склепіння зі стиснутих порід. В результаті наближення очисних робіт підвищувалася концентрація напруг в масиві, активізувався ріст зони непружних деформацій, що призводило до зрушень порід підошви в напрямі порожнини виробки, збільшення їх в обсязі внаслідок руйнування, та навантаження утвореного зворотного склепіння. Утворена несуча конструкція зберегла стійкість і не була зруйнована протягом періоду підтримання виробки. Це дозволило забезпечити тривалу стійкість порід підошви і підтримати виробку в експлуатаційному стані. Порівняно з ділянкою виробки, де спосіб не було реалізовано, зсуви підошви зменшилися на 60 %. Реалізація пропонованого способу підвищення стійкості підошви гірничої виробки за рахунок спрямованого локального квазістатичного впливу на породи підошви дозволяє досягти створення штучної конструкції високої несучої здатності з порід в глибині масиву, що дозволяє забезпечити тривалу стійкість порід підошви при підтримці виробки, в тому числі в зонах інтенсивного прояву гірського тиску. ФОРМУЛА ВИНАХОДУ Спосіб підвищення стійкості підошви гірничої виробки, що включає буріння шпурів у породі контуру виробки, розміщування в шпурах тужавіючого розчину, за який використовують матеріал, що саморозширюється в процесі гідратації, їхню герметизацію, який відрізняється тим, що шпури бурять в підошві гірничої виробки віялоподібно в площині поперечного перерізу, довжину шпурів визначають таким чином, щоб поверхня, проведена через їхні донні частини, утворювала зворотне склепіння з відношенням довжини стріли склепіння до прольоту в межах 0,25-0,5, а опори склепіння опиралися на породи поза проектним контуром виробки, при цьому відстань від центра перерізу виробки до внутрішньої поверхні склепіння має становити 0,55-0,65 від довжини прольоту, причому тужавіючий розчин поміщають у шпури в еластичних тонкостінних ампулах, ампули з тужавіючим розчином поміщують в донній частині шпурів, при цьому довжину донної частини, що заповнюється тужавіючим розчином, розраховують так, щоб при саморозширенні тужавіючого розчину в підошві виробки формувалося стійке зворотне склепіння зі стиснутих порід. 4 UA 104702 C2 5 UA 104702 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюSakhno Ivan Heorhiiovych, Nazymko Ivan Viktorovych, Vyhovskyi Danylo Danylovych

Автори російськоюСахно Иван Георгиевич, Назимко Иван Викторович, Выговский Данила Данилович

МПК / Мітки

МПК: E21D 20/00, E21D 11/10

Мітки: виробки, підошви, гірничої, підвищення, спосіб, стійкості

Код посилання

<a href="https://ua.patents.su/8-104702-sposib-pidvishhennya-stijjkosti-pidoshvi-girnicho-virobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення стійкості підошви гірничої виробки</a>

Попередній патент: Спосіб термообробки сцинтиляційних кристалів сульфіду цинку, активованих селеном

Наступний патент: Спосіб терапії патології тканин пародонта

Випадковий патент: Паста для лікування парадонтиту