Спосіб і апарат для знемаслення магнітних твердих відходів

Формула / Реферат

1. Спосіб обробки часток, що містять масло, який відрізняється тим, що:

вводять розчин для обробки в потік часток, які подаються з утворенням обробленої суспензії;

застосовують механічний руйнівник щодо обробленої суспензії для зменшення середнього розміру часток;

застосовують магнітний роздільник щодо обробленої суспензії з утворенням шламу заліза та рідкої фази і

застосовують температурний роздільник щодо шламу заліза для екстракції вуглеводневих часток і отримання потоку продукту заліза.

2. Спосіб обробки часток, які містять масло за п. 1, який відрізняється тим, що додатково застосовують операцію відсіювання за розміром щодо часток, які містять масло для видалення більш великих часток з потоку часток, що подається.

3. Спосіб обробки часток, які містять масло за п. 1 або 2, який відрізняється тим, що додатково конденсують обсяг вуглеводневої частини

4. Спосіб обробки часток, які містять масло за будь-яким з пп. 1-3, який відрізняється тим, що розчин для обробки містить:

пом'якшувальну речовину на основі нафти, пом′якшувач; солюбілізатори і зв'язуючий агент

5. Спосіб обробки часток, які містять масло за будь-яким з пп. 1-4, який відрізняється тим, що розчин для обробки містить:

від 20 до 70 мас. % пом'якшувальної речовини на основі нафти;

від 2 до 50 мас % пом'якшувача;

від 5 до 25 мас % солюбілізатора;

і від 1 до 10 мас. % зв'язуючого агента.

6. Спосіб обробки часток, які містять масло за п. 5, який відрізняється тим, що пом'якшувач являє собою пом'якшувач з нейтральним рН.

7. Спосіб обробки часток, які містять масло за будь-яким з пп. 4-6, який відрізняється тим, що розчин для обробки додатково містить сполуку, вибрану з групи, що складається з агентів, що корегують рН, і буферних агентів.

8. Спосіб обробки часток, які містять масло за будь-яким з пп. 4-7, який відрізняється тим, що пом'якшувальна речовина на основі нафти містить композицію вуглеводневого палива; пом'якшувач містить гліколь; солюбілізатори включають щонайменше одну сполуку, вибрану з групи, що складається з простих ефірів і спиртів, і зв'язуючий агент містить органічну кислоту.

9. Спосіб обробки часток, які містять масло за будь-яким з пп. 4-7, який відрізняється тим, що пом'якшувальна речовина на основі нафти містить дизельне паливо, пом'якшувач містить поліпропіленгліколь; солюбілізатори включають щонайменше одну сполуку, вибрану з групи, що складається з поліоксіетиленового ефіру і поліоксіетиленового спирту; і зв'язуючий агент містить дикарбонову кислоту.

10. Спосіб обробки часток, які містять масло за будь-яким з пп. 1-9, який відрізняється тим, що застосування механічного руйнівника вдаряє по суспензії, що обробляється струменем рідини високого тиску, достатнього для зменшення агрегатів і агломератів в оброблюваній суспензії.

11. Спосіб обробки часток, які містять масло за будь-яким з пп. 1-9, який відрізняється тим, що застосування механічного руйнівника вдаряє по суспензії, що обробляється ультразвуковою енергією з потужністю, достатньою для зменшення агрегатів і агломератів в оброблюваній суспензії.

12. Апарат для обробки часток, які містять масло відповідно до способу за п. 1, що містить:

розпилювач, сконфігурований для подачі розчину для обробки в потік часток, що подається з утворенням обробленої суспензії;

механічний руйнівник, сконфігурований для отримання і руйнування обробленої суспензії для зменшення середнього розміру часток в оброблюваній суспензії;

магнітний роздільник, сконфігурований для видалення магнітної частини обробленої суспензії з утворенням шламу заліза; і

температурний роздільник, сконфігурований для нагрівання шламу заліза до температури, достатньої для випаровування і видалення вуглеводневої частини з шламу заліза.

13. Апарат для обробки часток, які містять масло відповідно до способу за п. 1, який відрізняється тим, що додатково містить обладнання для відсіювання за розміром, сконфігуроване для відділення більш великих часток з вмістом масла часток.

14. Апарат для обробки часток, які містять масло за п. 12 або 13, який відрізняється тим, що механічний руйнівник застосовує щодо оброблюваної суспензії струменя робочого розчину при тиску від 5 000 до 10 000 psi (від 344 до 689 бар).

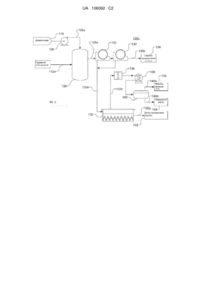

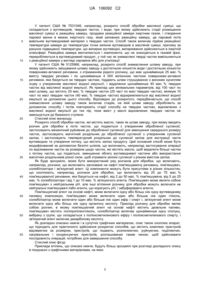

Текст

Реферат: Розкрито спосіб і апарат для обробки часток, які містять масло, таких як шлам заводу, при якому вводять розчин для обробки в потік часток, що подається з утворенням обробленої суспензії, застосовують механічний руйнівник до обробленої суспензії для зменшення середнього розміру часток, застосовують магнітний роздільник до обробленої суспензії з утворенням суспензії заліза і застосовують температурний роздільник до суспензії заліза для екстракції частки вуглеводню та отримання потоку, містить залізо продукту. Цей основний спосіб і пов'язаний з ним апарат можуть бути модифіковані за допомогою безлічі шляхів, що включають, наприклад, застосування операції по відсіюванню часток за розміром щодо часток, які містять масло, щоб видалити більші частки з потоку подачі часток, конденсацією обсягу вуглеводневої частки або застосування магнітних сепараторів різної сили, щоб отримати залізні суспензії з різним вмістом заліза. UA 106092 C2 (12) UA 106092 C2 UA 106092 C2 5 10 15 20 25 30 35 40 45 50 55 60 Попередній рівень техніки Шлам сталеливарного заводу являє собою матеріал, що утворюється під час процесу сталеваріння, який містить оксид заліза. Шлам сталеливарного заводу, також зазначений просто як "шлам заводу", взагалі відрізняє від прокатної окалини дрібніший розмір його часток і більш високий вміст масла. Під час сталеливарного процесу, і, зокрема, під час обробки після доменної печі, утворюються потоки, які як правило, містять стічні води, тверді частки на основі оксиду заліза, масло та інші вуглеводневі сполуки. Ці потоки, як правило, збираються в відстійній ямі, в якій потік розділяється на три фази, як правило, верхню масляну фазу або шар, що включає більш легкі вільні вуглеводні, водний шар або фазу нижче масляної фази і більш низький шар або фазу, що включає шлам заводу і прокатну окалину. Масляне забруднення, присутнє в шламі заводу, як правило, походить з мастил та холодоагенти, що застосовуються у виробництві заключних сталевих продуктів, а також мастил технологічного обладнання, які піддаються впливу підвищених температур під час формування заключних сталевих продуктів. Це масляне забруднення в шламі заводу обмежує можливість для того, щоб повторно застосовувати оксид заліза, що міститься в шламі, в сталеливарному процесі. Висока температура, що залучена в сталеливарний процес, вивільняє вуглеводні і різні оксиди вуглеводнів з маслянистих речовин, створюючи повітряне забруднення і перешкоджаючи тому, щоб задовольнялися екологічні стандарти якості. Крім того, якщо матеріал, перероблений для агломераційної фабрики (яка готує подання до доменних печей), містить занадто багато масла, то експлуатаційні проблеми, такі як забруднені лопаті вентилятора і фільтрувальні мішки, призводять у доповнення до проблеми надмірного викиду вуглеводнів. Як у багатьох галузях промисловості, управління відходами, що вироблені сталеливарним виробництвом, стало важливою проблемою з огляду екологічного регулювання, яке посилюється. Історично, шлак, пил, і шлам, що вироблені сталеливарним виробництвом, розглядали як "відходи" і, просто піддавали закопуванню, переносили в ями та інші місця утилізації. Маючи потребу в зменшенні викидів і підвищення ефективності, ці матеріали, які раніше розглядалися просто як "відходи", в даний час являються "побічними продуктами", які є предметом інтенсивного поліпшення і повторного використання. Сталеплавильний завод, як правило, виробляє приблизно 900 фунтів твердих відходів на тонну виробленої сталі, що складаються, головним чином, зі шлаку, пилу, і шламу. Основна часта відходів знову застосовується на агломеруючих заводах. Тим не менш, шлам, який має високий вміст вуглеводнів, повинен бути знежирений до відновлення вмісту заліза для повторного застосування, щоб зменшити викиди і проблеми вуглецевих забруднень. Численні патенти і заявки на патенти розкривають різні способи, композиції і процеси поводження з різними аспектами знемаслення шламу. Процеси знемаслення, що включають сутності цих патентів, були частково ефективні, тобто, масло видалялося в кількості, достатній, щоб задовольняти поточним екологічним стандартам, але ці способи попереднього рівня техніки взагалі нездатні забезпечити високі екологічні стандарти, які вимагаються сьогодні. У той час як звичайні "знемаслені" матеріали можуть включати 10 мас. % масла (100 000 мільйонних часток), щоб задовольняти поточним екологічним стандартам, виділені знемаслені тверді частки, які повинні бути відновлені, повинні містити менше ніж 2 000 мільйонних часток масла або менше ніж 0,2 мас. % масла. В результаті більш суворих екологічних вимог звичайні процеси в даний час не застосовуються широко, не зачіпаючи головні металургійні компанії з сотнями тисяч тонн шламу, який складується, очікуючи переробки або дорогої утилізації шляхом закопування в землю. Ці запаси являють собою цінний ресурс, тому що шлам може містити 50 мас. % безводного (безводних мас. %) або більше заліза. Одна з причин того, що звичайні способи попереднього рівня техніки не здатні досягти або відчувають труднощі в досягненні дуже низьких рівнів знемаслення, необхідних відповідно до новіших вказівок, відноситься до природи самого шламу заводу. Зокрема, тверді речовини шламу заводу характеризуються частками, які мають дуже маленькі діаметри, як правило, порядку дрібного мулу і глини. Дуже дрібні частки дозволяють молекулам масла створювати надзвичайно міцні зв'язки з твердими частками і/або в межах агломератів таких часток. Звичайні способи передбачають застосування низки поверхнево-активних речовин, сил зсуву, і осушувальних пристроїв, щоб відновити тверді речовини. Однак, навіть повторна переробка шламу за допомогою таких звичайних способів, як правило, не здатна зменшити вміст масла в шламі заводу до необхідного рівня менше ніж 2000 мільйонних часток. Типовий попередній рівень техніки включає патенти США №№ 3844943; 4091826; 4177062; 4288329; 4326883; 4585475; 4738785; 4995912; 5047083, 5125966 та 7531046, зміст яких включено в даний документ шляхом посилання. 1 UA 106092 C2 5 10 15 20 25 30 35 40 45 50 55 У патенті США № 7531046, наприклад, розкрито спосіб обробки масляної суміші, що складається з вуглеводнів, твердих часток, і води, при якому здійснюють стадії розміщення масляної суміші в реакційну камеру, продувки реакційної камери інертним газом, і створення парової ванни в межах інертного газу, який заповнює реакційну камеру, де паровий потік вивільняє вуглеводневий матеріал з твердих часток. Спосіб також включає підйом реакційної температури камери до температури точки кипіння вуглеводнів в масляній суміші, причому за рахунок підвищеної температури, що випарює вуглеводні, випарювання здійснюється в інертній атмосфері. Реакційна камера вентилюється і компоненти, що не знаходяться в газовій фазі, переробляються в вуглеводневий продукт, у той час як знемаслені тверді частки вивільняються з реакційної камери у вигляді сировини або для утилізації. У патенті США № 5125966, наприклад, розкрито спосіб знемаслення шламу заводу, при якому здійснюють змішування шламу заводу з достатньою кількістю води і достатньою кількістю поверхнево-активної речовини, з отриманням рідкого розчину, що має щонайменше 25 мас. % вмісту твердих речовин і по щонайменше 4 000 міліонною часткою поверхнево-активної речовини, яка базується на твердих частках, піддають шлам струшуванню з високим зусиллям зсуву з утворенням масляної водної емульсії, і відділення щонайменше 40 мас. % твердих часток від масляної водної емульсії. Як приклад цих мінімальних параметрів, від 100 част по масі шламу, що містить 25 мас. % твердих часток (25 част по масі твердих часток), мінімум 10 част по масі твердих часток (40 мас. % твердих часток) відокремлюються від масляної водної емульсії за допомогою цього способу. Відповідно до розкритого, передбачається, що спосіб знемаслення шламу заводу також включає стадію, на якій шлам заводу обробляють за допомогою способу і потім повторюють стадії способу на твердих частках, відновлених з масляної водної емульсії до тих пір, поки вміст у маслі відновлених твердих часток не зменшується до бажаного ступеня. Стислий опис винаходу Розкрито спосіб обробки часток, які містять масло, таких як шлам заводу, при якому вводять розчин для обробки в потік часток, що подаються з утворенням обробленої суспензії, застосовують механічний руйнівник до обробленої суспензії для зменшення середнього розміру часток, застосовують магнітний роздільник до обробленої суспензії з утворенням суспензії заліза, і застосовують температурний роздільник до суспензії заліза для екстракції части вуглеводню та утворення потоку, що містить залізо продукту. Цей основний спосіб може бути модифікований за допомогою безлічі шляхів, що включають, наприклад застосування операції по відсіюванню часток за розміром щодо часток, які містять масло, щоб видалити більші частки з потоку часток, що подається, зменшення обсягу вуглеводневої частини або використання магнітних роздільників різної сили, щоб отримати залізні суспензії з різним вмістом заліза. Як буде зрозуміло, може бути використаний ряд розчинів для обробки, що включають, наприклад, розчини, що включають засноване на нафті пом'якшуваючу речовину, пом'якшувач, солюбілізатори і зв'язуючий агент. Ці компоненти можуть бути присутніми в різних кількостях, що охоплюють, наприклад, розчини для обробки, що включають від 20 до 70 мас. % пом'якшуваючої речовини, яка базується на нафті, від 2 до 50 мас. % пом'якшувача, від 5 до 25 мас. % солюбілізатори і від 1 до 10 мас. % зв'язуючого агента. Пом'якшувач може являти собою пом'якшувач з нейтральним pH, але інші втілення розчину для обробки можуть включати не нейтральні пом'якшувачі і/або агенти, що коригують pH, і забуферіваючі агенти. Пом'якшуючий агент на основі нафті, може включати одну або більш ніж одну вуглеводневу паливну композицію, пом'якшувач може включати один або більше ніж один гліколь, солюбілізатор може включати один або більше ніж один ефір і спирт і, зв'язуючий агент може включати одну або більш ніж одну органічну кислоту. Приклад розчину для обробки являє собою розчин, в якому пом'якшуючий агент на основі нафті містить дизельне паливо, пом'якшувач містить поліпропіленгліколь, солюбілізатор включає щонайменше одну сполуку, вибрану з групи, що складається з поліоксиетиленового ефіру і поліоксиетиленового спирту, і зв'язуючий агент включає дикарбонову кислоту. Як докладно описано нижче і в супутніх графічних матеріалах, опис також охоплює апарат, що підходить для практичного здійснення розкритих способів, що містить комплекс пристроїв відсіваючих за розміром, пристроїв, що подають, розпилюючих, руйнуючих, поділяючих, нагрівальних і конденсуючих пристроїв, розташованих таким чином, щоб здійснювати послідовність операцій, потрібних для завершення способу. Стислий опис фігур Приклади втілень, що описані нижче, будуть більш зрозумілі при розгляді докладного опису в поєднанні з графічними матеріалами, на яких: 2 UA 106092 C2 5 10 15 20 25 30 35 40 45 50 55 60 На Фіг. 1 проілюстровано приклад способу отримання шламу і відповідний приклад апарату для отримання шламу. На Фіг. 2 проілюстровано приклад способу поділу і відновлення, і відповідний приклад апарату для поділу і відновлення. Слід зазначити, що ці фігури призначені для того, щоб проілюструвати загальні характеристики способів, структуру і/або матеріали, що використовуються в втіленнях прикладів, і для того, щоб доповнити наведений нижче опис. Тим не менше, ці фігури не призначені для масштабування, і можуть не точно відображати структуру або функціональні характеристики будь-якого даного втілення, і не повинні інтерпретуватися як визначальні або обмежуючі діапазон значень або властивостей, охоплених в втіленнях прикладів. Детальний опис винаходу Спосіб і пов'язаний з ним апарат забезпечують інтегрований виробничий процес, який може бути застосований для знемаслення відходів сталеливарної промисловості та інших забруднених маслом відходів до вмісту масла менше ніж 2000 мільйонних часток. Цей спосіб і апарат дають можливість для відновлення і переробки в сталеливарному виробничому процесі для збільшення частки вмісту заліза в шламі, яка може перевищити 50 бмасс. % (безводний масовий відсоток). Спосіб застосовний до нестабілізованого шламу і до шламу, який раніше обробляли і/або стабілізували, наприклад, додавання 10-20 бмасс. % вапна і/або інших з'єднань. Приклад способу і апарату проілюстрований на Фіг. 1 і 2 з апаратом підготовки шламу і способом, представленим у відношенні апарату 100a на Фіг. 1, і на Фіг. 2 апаратом для поділу і відновлення, і способом, представленим у відношенні апарату 100b. Як проілюстровано, шлам заводу або стабілізований шлам заводу 102 відбирають з осаджуючої водойми, резервуара, бака або іншого пристрою для зберігання 101 і, живильного пристрою 102a в один або кілька головного(их) грохот(ів) 104 або іншого відповідного пристрою для того, щоб видалити негабаритні відходи 104b, наприклад, ті частки, які більше, ніж 4 дюйма в діаметрі (10,2 см). Як буде зрозуміло, вибір конкретного способу (ів) класифікації розмірів та сортування буде визначатися безліччю факторів, які включають, наприклад, середній розмір частки в шламі заводу, гранулометричний склад і можливість подальших способів поділу. Та часта шламу 104a, що подається, яка проходить через сито 104, може подаватися в дробарку або млин 106, щоб далі зменшити розмір часток для додаткової обробки. Зруйнований потік шламу 106a може потім бути поданий через конвеєр 108 до другого сита або іншого роздільнику 110, щоб гарантувати те, що залишкові частки наближаються до підходящого цільового розміру, наприклад, не більше, ніж 0,5 дюйма в діаметрі (1,3 см). Ті частки в зруйнованому потоці шламу 106a, які все ще вище цільового розміру для подальшої обробки, можуть бути повернуті в дробарку через рециркуляційний потік 110b або можуть видалятися. Промивальна система, як правило включає насос 118, хімічний резервуар(и) для промивання 120 для зволожуючого хімічного агента, хімічного агента, що розм'якшує, солюбілізізуючого агента і зв'язуючого хімічного агента, джерел(а) води 116, і мірного (их) насоса (ів) 122, здатного (их) відміряної концентрації, наприклад до 2,0 відсотків або більше, може використовуватися для того, щоб ввести хімічні речовини для обробки 122a у водний потік 118a, щоб отримати промиваючий розчин 118b. Цей промиваючий розчин потім розпилюють 124 на шлам, як тільки він проходить через сито 110 і/або інжектується в резервуар для змішування шламу 112. У резервуарі для змішування шламу, шлам, що пройшов через сито і промиваючий розчин комбінують і струшують з утворенням шламу 114, що містить, наприклад 35 мас. % твердих речовин. Шламовий потік 112a потім подають насосом до фізичного роздільника 126 для подальшої обробки. Фізичний роздільник 126 може, наприклад, діяти за принципом дифузора з використанням рідини високого тиску 128a, наприклад води з тиском 5000-10000 psi (344-689 бар), що подається за допомогою насоса високого тиску 128, щоб провести високошвидкісні струменя або потоки води, і/або інших механічних і/або надзвукових способів (не показаних), відомих з області техніки, достатніх для того, щоб зменшити залишкові скупчення дрібних часток шламу до менших агрегатів та індивідуальних часток, і для утворення потоку обробленого шламу 126a. Як буде зрозуміло, вибір конкретного(их) способу(ів) поділу буде визначатися безліччю факторів, які включають, наприклад середній розмір частки, гранулометричний склад, ступінь агломерації і розподіл ступеня агломерації в потоці шламу. Потік обробленого шламу 126a з фізичного роздільника 126 потім надходить в один або більше ніж один вологий барабанний магнітний роздільник 130, 130', сконструйований для того, щоб видалити ті макрочастки, які мають достатньо високу концентрацію заліза і/або іншого 3 UA 106092 C2 5 10 15 20 25 30 35 40 45 50 55 магнітного металу з обробленої суспензії. Видалені частки 130a, "тверда" фаза, можуть потім бути піддані подальшій обробці щоб знежирити відокремлені тверді частки. "Рідка" фаза, що виходить з магнітного роздільника 130b, як правило, включає воду, масло і немагнітні з'єднання, не видалені в роздільниках, що включають, наприклад, графіт, який можна обробляти, використовуючи звичайні способи обробки стічних вод 134. Тверда фаза 130a, що виходить з магнітного роздільника, складається в основному з магнітного шламу, що містить залізо та інші метали, все ще має деякий зміст масла. Магнітний шлам транспортують до низького температурного екстрактора 132, що працює при 600-800° F (316-427 °C). У міру того, як магнітний шлам проходить через екстрактор 132, часту масла, що залишається в магнітному шламі, екстрагують, щоб отримати обезмаслений шлам 132a, що демонструє вміст масла менше ніж 2000 мільйонних часток (мг/кг). Обезмаслений шлам 132a підходить для відновлення 146 і повторних застосувань заліза, що міститься в ньому. Газовий викид 132b з низькотемпературного екстрактора містить відокремлене масло, більш легкі органічні речовини і захоплену воду. Викид може бути забраний з екстрактора 132 вентилятором 136, який переміщує викид через конденсатор 138. У конденсаторі 138 масло відділяється від викиду. Викид і масло надходять в приймальний резервуар 140. З приймального резервуара 140 масло 140b екстрагують для відновлювальної обробки 144, і викид 140a може бути спрямований у відповідне обладнання для негазової обробки 142. Винахід може бути побудовано по-різному, за умови досягнення виконання обладнанням функції. Наприклад, безліч вологих барабанних магнітних роздільників 130, 130' можна застосовувати в залежності від природи залізних часток в шламі. Відмінні гаусові сили, і отже, вологі барабанні роздільники, що відрізняються, можуть знадобитися для того, щоб видаляти розміри залізних часток, що відрізняються. Як буде зрозуміло фахівцям в галузі техніки, оскільки широкий діапазон руйнівного і сортувального обладнання і способів може бути адаптований для того, щоб отримати відповідний потік шламу, опис не обмежено конкретним прикладом втілення, проілюстрованим і описаним тут. Приклад промиваючого або обробного розчину, що підходить для інжекції в 124, являє собою композицію, що включає основану на нафті пом'якшувальну речовину, наприклад дизельне паливо, яке складає від 20 до 70 мас. %; пом'якшувач, переважно пом'якшувач з нейтральним pH, наприклад, поліпропіленгліколь, що містить від 2 до 50 мас. %; солюбілізатори, наприклад поліоксіетіленовий ефір і/або поліоксіетіленовий спирт, що становить від 5 до 25 мас. %; і зв'язуючий агент, наприклад, дикарбонову кислоту, складову від 1 до 10 мас. %. Як буде зрозуміло, якщо обраний пом'якшувач(і) не буде мати нейтральний pH, то розчин для обробки може також містити агент(и), коригуючий(і) pH і/або буферні агенти для того, щоб контролювати pH розчину. Очікується, що в більшості випадків, як правило, нейтральний pH буде достатній, але, в залежності від природи і композиції суспензії яка подається, pH розчину для обробки може бути скорегований для досягнення поліпшеного вивільнення масла і/або контролю pH оброблюваного розчину, який буде надходити в наступні процеси. Як буде зрозуміло, різні компоненти розчину для промивання можуть бути оброблені окремо і/або в одній або більше ніж одній композиції, наприклад композиції маткової суміші, щоб забезпечити більш широкий діапазон композицій, і/або спростити контроль над процесом, відповідно. У компонентів розчину для промивання є комбінована дія ослаблення хімічних зв'язків між маслом і твердими частками, та сприяння мобілізації масла при підготовці до діагрегування часток шламу у фізичному роздільнику 126. Фахівцям у цій галузі техніки також зрозуміло, що спосіб підготовки шламу, і спосіб поділу і відновлення, і апарат, тобто, початковий етап і завершальний етап об'єднаного процесу, і відповідний апарат може бути далі модифікований для конкретних застосувань, враховуючи такі фактори як тип шламу, рівень завантаження вуглеводнями і склад, і передбачуване застосування обробленого шламу. Фахівцям у цій галузі техніки зрозуміло, що обладнання і рідини, які використовуються в способі, можуть бути пристосовані до конкретних вимог конкретного застосування. Хоча винахід конкретно представлено й описано з посиланням на певні приклади втілень, фахівцям у цій галузі техніки зрозуміло, що різні зміни у формі і деталях можуть бути внесені, не відходячи від сутності та обсягу винаходу, визначених у формулі винаходу. 4 UA 106092 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб обробки часток, що містять масло, який відрізняється тим, що: вводять розчин для обробки в потік часток, які подаються з утворенням обробленої суспензії; застосовують механічний руйнівник щодо обробленої суспензії для зменшення середнього розміру часток; застосовують магнітний роздільник щодо обробленої суспензії з утворенням шламу заліза та рідкої фази і застосовують температурний роздільник щодо шламу заліза для екстракції вуглеводневих часток і отримання потоку продукту заліза. 2. Спосіб обробки часток, які містять масло за п. 1, який відрізняється тим, що додатково застосовують операцію відсіювання за розміром щодо часток, які містять масло для видалення більш великих часток з потоку часток, що подається. 3. Спосіб обробки часток, які містять масло за п. 1 або 2, який відрізняється тим, що додатково конденсують обсяг вуглеводневої частини. 4. Спосіб обробки часток, які містять масло за будь-яким з пп. 1-3, який відрізняється тим, що розчин для обробки містить: пом'якшувальну речовину на основі нафти, пом′якшувач; солюбілізатори і зв'язуючий агент. 5. Спосіб обробки часток, які містять масло за будь-яким з пп. 1-4, який відрізняється тим, що розчин для обробки містить: від 20 до 70 мас. % пом'якшувальної речовини на основі нафти; від 2 до 50 мас % пом'якшувача; від 5 до 25 мас % солюбілізатора; і від 1 до 10 мас. % зв'язуючого агента. 6. Спосіб обробки часток, які містять масло за п. 5, який відрізняється тим, що пом'якшувач являє собою пом'якшувач з нейтральним рН. 7. Спосіб обробки часток, які містять масло за будь-яким з пп. 4-6, який відрізняється тим, що розчин для обробки додатково містить сполуку, вибрану з групи, що складається з агентів, що корегують рН, і буферних агентів. 8. Спосіб обробки часток, які містять масло за будь-яким з пп. 4-7, який відрізняється тим, що пом'якшувальна речовина на основі нафти містить композицію вуглеводневого палива; пом'якшувач містить гліколь; солюбілізатори включають щонайменше одну сполуку, вибрану з групи, що складається з простих ефірів і спиртів, і зв'язуючий агент містить органічну кислоту. 9. Спосіб обробки часток, які містять масло за будь-яким з пп. 4-7, який відрізняється тим, що пом'якшувальна речовина на основі нафти містить дизельне паливо, пом'якшувач містить поліпропіленгліколь; солюбілізатори включають щонайменше одну сполуку, вибрану з групи, що складається з поліоксіетиленового ефіру і поліоксіетиленового спирту; і зв'язуючий агент містить дикарбонову кислоту. 10. Спосіб обробки часток, які містять масло за будь-яким з пп. 1-9, який відрізняється тим, що застосування механічного руйнівника вдаряє по суспензії, що обробляється струменем рідини високого тиску, достатнього для зменшення агрегатів і агломератів в оброблюваній суспензії. 11. Спосіб обробки часток, які містять масло за будь-яким з пп. 1-9, який відрізняється тим, що застосування механічного руйнівника вдаряє по суспензії, що обробляється ультразвуковою енергією з потужністю, достатньою для зменшення агрегатів і агломератів в оброблюваній суспензії. 12. Апарат для обробки часток, які містять масло відповідно до способу за п. 1, що містить: розпилювач, сконфігурований для подачі розчину для обробки в потік часток, що подається з утворенням обробленої суспензії; механічний руйнівник, сконфігурований для отримання і руйнування обробленої суспензії для зменшення середнього розміру часток в оброблюваній суспензії; магнітний роздільник, сконфігурований для видалення магнітної частини обробленої суспензії з утворенням шламу заліза; і температурний роздільник, сконфігурований для нагрівання шламу заліза до температури, достатньої для випаровування і видалення вуглеводневої частини з шламу заліза. 13. Апарат для обробки часток, які містять масло відповідно до способу за п. 1, який відрізняється тим, що додатково містить обладнання для відсіювання за розміром, сконфігуроване для відділення більш великих часток з вмістом масла часток. 14. Апарат для обробки часток, які містять масло за п. 12 або 13, який відрізняється тим, що механічний руйнівник застосовує щодо оброблюваної суспензії струменя робочого розчину при тиску від 5 000 до 10 000 psi (від 344 до 689 бар). 5 UA 106092 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюAmiran, Mohsen C.

Автори російськоюЭймирен Мосен К.

МПК / Мітки

Мітки: апарат, спосіб, знемаслення, відходів, твердих, магнітних

Код посилання

<a href="https://ua.patents.su/8-106092-sposib-i-aparat-dlya-znemaslennya-magnitnikh-tverdikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і апарат для знемаслення магнітних твердих відходів</a>

Попередній патент: Формувач імпульсів з перенастроюваною тривалістю і шпаруватістю, яка дорівнює цілому числу

Наступний патент: Спосіб одержання магнезіального модифікатора та магнезіальний модифікатор

Випадковий патент: Ввідна проводка