Спосіб отримання гранульованого сорбенту

Формула / Реферат

1. Спосіб отримання гранульованого сорбенту, що включає попередній нагрів і просіювання глауконітового піску, гранулювання маси, випал отриманих гранул з подальшим їх охолоджуванням, фасування готового продукту, який відрізняється тим, що здійснюють розділення глауконіту за допомогою магнітної сепарації на магнітну і немагнітну фракції, помел магнітної фракції глауконіту, змішування меленої магнітної фракції глауконіту з водою до утворення пластичної маси, підсушування отриманих після гранулювання гранул, дроблення гранул, просіювання з виділенням гранул необхідного гранулометричного складу.

2. Спосіб за п. 1, який відрізняється тим, що концентрація глауконіту в магнітній фракції глауконіту складає не менше 95 %.

3. Спосіб за п. 1, який відрізняється тим, що помел магнітної фракції глауконіту здійснюють до отримання розмірів частинок глауконіту від 1 до 100 мкм.

4. Спосіб за п. 1, який відрізняється тим, що змішування меленої магнітної фракції глауконіту з водою, перед гранулюванням, здійснюють до утворення пластичної маси з вологістю не менше 28 %.

5. Спосіб за п. 1, який відрізняється тим, що підсушування гранул, після гранулювання, здійснюють природним чином при позитивній температурі навколишнього повітря не нижче 20 °C до вологості не більше 10 %.

6. Спосіб за п. 1, який відрізняється тим, що дроблення і просіювання гранул здійснюють для виділення фракцій, що мають розмір в поперечнику і в довжину від 0,8 до 100 мм.

7. Спосіб за п. 1 або 6, який відрізняється тим, що після дроблення і просіювання гранул здійснюють повернення відходів на повторний помел і подальше використання як зв'язуючого при гранулюванні.

Текст

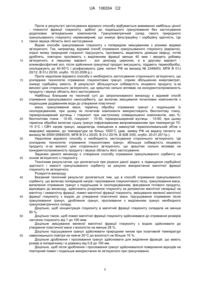

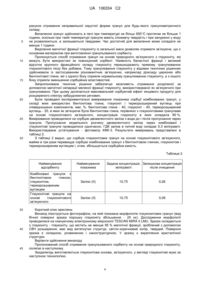

Реферат: Винахід належить до технології виробництва сорбентів, зокрема до способів отримання зв'язуючого з природного глауконіту для виготовлення гранульованих сорбентів, і може бути використаний при очищенні питної води і промислових стоків від техногенних забруднювачів, очищення газів від шкідливих викидів в атмосферу. Спосіб включає попередній нагрів і просіювання глауконітового піску, подальше його розділення за допомогою магнітної сепарації на магнітну і немагнітну фракції, помел магнітної фракції, змішування меленої магнітної фракції з водою до утворення пластичної маси, гранулювання маси, підсушування отриманих гранул, дроблення гранул, просіювання з виділенням гранул необхідного гранулометричного складу, випал, охолоджування і фасування готового продукту. Технічний результат - підвищення сорбційної здатності і ємкості гранульованого сорбенту за рахунок використання магнітної фракції глауконіту як зв'язуючого. UA 106334 C2 (12) UA 106334 C2 UA 106334 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Винахід відноситься до технології виробництва сорбентів, зокрема, до способів отримання зв’язуючого з природного глауконіту для виготовлення гранульованих сорбентів, призначених для використання як фільтруючої і сорбційної засипки, яка здатна замінити активоване вугілля, аніонно-катіонні смоли, зворотньоосмотичні мембрани, і може бути використаний при очищенні питної води і промислових стоків від техногенних забруднювачів (важких металів, нафтопродуктів, органіки, пестицидів, радіонуклідів і так далі), очищення газів від шкідливих викидів в атмосферу, включаючи вихлопні гази від автотранспорту. Попередній рівень техніки Відомий спосіб отримання гранульованого сорбенту, що включає змішення оксиду або 0 карбонату кальцію і оксиду алюмінію, прожарення суміші при температурі 1300-1700 C, розмелювання, додавання в неї карбонату або оксиду кальцію в суміші з 0,3-4 мас. % мінерального волокна, причому відношення довжини волокна до його діаметру беруть рівним 50-500, отриману суміш додатково розмелюють, потім гранулюють, після чого піддають гідротермальній обробці і потім термообробці (див. патент РФ на винахід № 2006285, МПК В 01J 20/04, опубл. 30.01.1994 p.). Недоліком відомого способу є складність технологічного процесу, оскільки в процесі його здійснення необхідні прожарення суміші при високій температурі і її гідротермальна обробка. Окрім цього, гранульований сорбент, отриманий за відомим способом, має вузький спектр використань, оскільки може сорбувати тільки аніони металів, не сорбуючі органічні сполуки, що звужує область його застосування. Початковим компонентом, використовуваним як природне зв'язуюче при отриманні комбінованих гранул (гранульованого сорбенту) відповідно до запропонованого винаходу, є глауконіт. Широко відомо, що глауконіт є глинистим мінералом змінного складу з високим вмістом дво- і тривалентного заліза, кальцію, магнію, калію, фосфору, який, як правило, містить більше двадцяти мікроелементів, серед яких, - мідь, срібло, нікель, кобальт, марганець, цинк, молібден, миш'як, хром, олово, берилій, кадмій, та інші. Всі вони знаходяться в легко витягуваній формі змінних катіонів, які заміщаються такими, що знаходяться в надлишку в навколишньому середовищі елементами. Цією властивістю, а також наявністю шаруватої структури, пояснюються високі сорбційні властивості глауконіту по відношенню до нафтопродуктів, важких металів, радіонуклідів. У той же час, для глауконіту характерний низький відсоток десорбції (видалення з рідин або твердих тіл речовин, поглинених при адсорбції або абсорбції) і пролонгована дія, висока теплоємність, пластичність і ін. Проте, при всіх позитивних якостях природного глауконіту, існує проблема його гранулювання в чистому вигляді, без залучення стороннього зв’язуючого, унаслідок наявності баластної фракції (кварц, польовий шпат і т. д.) складової від 40 до 90 %, а також крупній фракції глауконіту (від 0,65 до 0,1 мм) складової від 20 до 40 %. Відомий спосіб перетворення глауконіту, що відрізняється радикально великою сорбційною ємкістю при зм'якшуванні води і здібного до відновлення з меншою кількістю солі. Спосіб здійснюють шляхом нагріву глауконіту до температур вище 454 °C протягом проміжку часу достатнього, щоб радикально змінити гранули в хімічному і фізичному відношенні включаючи видалення більшої частини води, з великим збільшенням пористості і сорбційної ємкості і подальшою обробкою гарячим концентрованим розчином їдкого натрію. При обробці глауконіту гарячим концентрованим розчином їдкого натрію, що створює нову і велику пористість і сорбційну ємкість, відбувається розчинення кварцу і осадження натрію на поверхні пір глауконіту (див. патент США на винахід №US 2139299, МПК З 01В 33/46, З 01В 33/00, опубл. 06.12.1938 p.). Недоліком відомого способу є те, що обробка глауконіту гарячим концентрованим розчином їдкого натрію ускладнює і здорожує технологію перетворення глауконіту, використовуваного вузьконаправлено для зм'якшування води, а також значно звужує сорбційні можливості щодо інших забруднюючих речовин, оскільки отриманий за відомим способом глауконіт, частково може сорбувати важкі метали, але не зможе в повній мірі сорбувати органічні сполуки, що звужує область його застосування. Відомий спосіб відновлення глауконіту у формі чистих незмінних природних зерен нормального складу, який включає сортування і механічне вичищення глауконіту ("зеленого піску") у ряді послідовних потоків води і хімічні рішення для видалення поглинених і адсорбованих домішок. У підготовці чистого незмінного глауконіту присутня вода, яка сортує і ретельно вичищає їдкий натр, силікат натрію, кислоти, видаляє до кінця шорсткий, негабаритний матеріал. Унаслідок чого залишається нормальний гранульований глауконіт без випадкових поглинених або адсорбованих чужорідних матеріалів (див. патент США на винахід US 1757374, МПК З 01В 33/46, З 01В 33/00, опубл. 06.05.1930 p.). 1 UA 106334 C2 5 10 15 20 25 30 35 40 45 50 55 Проте в результаті застосування відомого способу відбувається вимивання найбільш цінної - глинистої фракції глауконіту, здібної до подальшого гранулювання без застосування додаткових зв'язувальних компонентів. Гранулометричний склад такого природного гранульованого глауконіту нерівномірний, що знижує фільтраційну і сорбційну здатність. Це також звужує область його застосування. Відомі способи гранулювання глауконіту з попереднім змішуванням з різними видами зв’язуючого. Так, наприклад, відомий спосіб отримання гранульованого глауконіту (варіанти), згідно якому природний глауконіт підсушують, просівають, видаляють домішки кварцу, потім дроблять, повторно просівають з виділенням фракції менше 40 мкм і вводять добавку зв’язуючого, в першому варіанті - зол діоксиду цирконію, а в другому варіанті алюмофосфатний зол, після здійснення грануляції продукт висушують, піддають термообробці, охолоджують до 40-50C і розфасовують (див. патент РФ на винахід № 2348453, МПК В 01J 20/12, В 01J 20/30, опубл. 10.03.2009 p.). Проте недоліком відомого способу є необхідність застосування стороннього зв’язуючого, що ускладнює технологію отримання глауконітових гранул, сприяє збільшенню енерговитрат, знижує сорбційну ємкість. В результаті збільшується собівартість кінцевого продукту із-за високої ціни стороннього зв’язуючого, що зрештою сильно впливає на конкурентоспроможність продукту і звужує область його застосування. Найбільш близьким по технічній суті до запропонованого винаходу є відомий спосіб отримання гранульованого наносорбенту, що включає змішування початкових компонентів з подальшим додаванням води до утворення пластичної маси, гранулювання маси, термічну обробку отриманих гранул з подальшим їх охолоджуванням, при цьому як початкові компоненти використовують бентонітову глину, терморозширений вуглець і глауконіт при наступному співвідношенні компонентів, мас. %: бентонітова глина - 10-40, глауконіт - 10-50, терморозширений вуглець - 10-60, при цьому термічна обробка включає сушку гранул інфрачервоним випромінюванням при температурі 7015 0C і СВЧ нагрів гранул, заздалегідь поміщених в замкнутий термоізолювальний об'єм з кварцевої кераміки, до температури не більш 1000C (див. заявку РФ на видачу патенту на винахід № 2009126840/05, МПК В 01J 20/20, В 01J 20/16, В 82В 3/00, опубл. 20.01.2011р.). Недоліком відомого способу є необхідність застосування стороннього зв’язуючого. Це ускладнює технологію отримання глауконітових гранул, збільшує собівартість кінцевого продукту із-за високої ціни стороннього зв’язуючого, що зрештою сильно впливає на конкурентоспроможність продукту і звужує область його застосування. Задачею даного винаходу є створення способу отримання гранульованого сорбенту на основі зв’язуючого з глауконіту. Технічним результатом, що досягається при рішенні даної задачі, є підвищення сорбційної здатності і ємкості гранульованого сорбенту за рахунок використання магнітної фракції глауконіту як зв’язуючого. Розкриття винаходу Вказаний технічний результат досягається тим, що в способі отримання гранульованого сорбенту, що включає попередній нагрів і просіювання глауконітового піску, гранулювання маси, випалення отриманих гранул з подальшим їх охолоджуванням, фасування готового продукту, відповідно до винаходу, здійснюють розділення глауконіту за допомогою магнітної сепарації на магнітну і немагнітну фракції, помел магнітної фракції глауконіту, змішування меленої магнітної фракції глауконіту з водою до утворення пластичної маси, підсушування отриманих після гранулювання гранул, дроблення гранул, просіювання з виділенням гранул необхідного гранулометричного складу. Доцільно, щоб концентрація глауконіту в магнітній фракції глауконіту складала не менше 95 %. Доцільно також, щоб помел магнітної фракції глауконіту здійснювався до отримання розмірів частинок глауконіту від 1 до 100 мкм. Доцільне змішування меленої магнітної фракції глауконіту з водою здійснювати до утворення пластичної маси з вологістю не менше 28 %. Доцільно підсушування гранул здійснювати природним чином при позитивній температурі навколишнього повітря не нижче 20C до вологості не більше 10 %. Доцільне дроблення і просіювання гранул здійснювати для виділення фракцій, що мають розмір в поперечнику і в довжину від 0,8 до 100 мм. Доцільно, щоб після дроблення і просіювання гранул здійснювалося повернення відходів на повторний помел і подальше використання як зв’язуючого при гранулюванні. 2 UA 106334 C2 5 10 15 20 25 Глауконіт по своїх структурно-геохімічним властивостях є мінеральною сировиною багатоцільового призначення. Проте застосування необробленого глауконітового піску як сорбенту, при всіх його підвищених сорбційних властивостях, представляється неможливим ізза пептизації глинистої фракції глауконіту. Використання магнітної фракції глауконіту з глауконітового піску в якості зв’язуючого при виготовленні гранул дозволяє отримати гранульований сорбент, що має підвищені сорбційні здібності і ємкістю, що дозволить розширити область застосування. Глауконітовий пісок, поступає з кар'єру вологий або мерзлий зібганий і т. д., і містить різне сміття у вигляді коріння від трави, опоки і т. д., тому його заздалегідь нагрівають (просушують), при цьому найбільш оптимальною є температура в діапазоні від 70 до 100C. Основною умовою при цьому повинно бути, щоб пісок був сухим і легко просівався через сито для відділення механічних домішок і опоки. Сито може бути з комірками від 0,8 до 0,25 мм, при цьому головна умова, щоб фракція глауконіту просіялася, а максимальна фракція глауконіту повинна бути від 0,65 мм і нижче. Склад глауконітової руди залежить від родовища, при цьому концентрація глауконіту в руді може складати від 15 до 75 %, все останнє - це баласт у вигляді кварцу, польового шпату і так далі. Глауконіт може бути намагнічений при високій напруженості магнітного поля. Пропускаючи глауконітову руду через магнітний сепаратор, відокремлюють глауконіт від баластної фракції. Наявність заліза в глауконіті свідчить про високу концентрацію глауконіту. Це видно з таблиці 1, де представлений склад за елементами розділеного магнітною сепарацією глауконіту на магнітну і немагнітну фракції. З таблиці 1 також видно, що в магнітній фракції заліза значно більше, чим в немагнітній. Отримана таким чином суміш з концентрацією глауконіту в розділеній магнітній фракції глауконіту складає не менше 95 %. Помел магнітної фракції здійснюють для того, щоб з магнітної фракції отримати муку для виготовлення гранул (в основному для гранул потрібний помел глауконіту з розміром фракцій в межах від 30 до 50 мкм). Таблиця 1 № п/п 35 40 Магнітна фракція глауконіту % 1 2 3 4 5 6 7 8 9 1 1 30 Елементний склад Fe2O3 SiO2 Аl2O3 K2O CAO ТiО2 ZrO2 SRO SO3 Та2О5 Rb2O 23,09 33,59 21,79 19,40 1,24 0,65 0,08 0,02 0,06 0,05 0,03 Немагнітна фракція глауконіту % 3,39 64,30 17,67 13,20 0,81 0,45 0,06 0,02 0,06 0,03 0,01 Мелену магнітну фракцію перемішують з водою до утворення пластичної маси. Гранулювання маси здійснюють з отриманням гранул циліндрової форми, що мають розмір в діаметрі від 0,8 до 100 мм, завдовжки від 50 до 100 мм, при цьому виходить "локшина", яка залежно від вживаних філ'єр може мати різний діаметр і довжину. Гранули потрібні різних розмірів по діаметру і довжині, отримана "локшина" підсушується природним чином при позитивній температурі навколишнього повітря не нижче 20C до вологості не більше 10 %. Це необхідно для видалення зайвої вологи перед операцією дроблення отриманої "локшини", з якої отримують гранули потрібного гранулометричного розміру. Якщо дроблення "локшини" здійснювати після випалення при 650C в протягом не менше 1 години, то при дробленні цих гранул отриманий відхід важко утилізувати, а при підсуванні до вологості 10 % отриманий відхід в результаті дроблення "локшини" направляють назад на помел і вторинне отримання "локшини" для виробництва гранул потрібного розміру. Відходів при такій технології не утворюється. Дроблення і просіювання гранул здійснюють для виділення фракцій, що мають розмір в поперечнику і в довжину від 0,8 до 100 мм, оскільки споживчі розміри гранул для водоочищення мають саме ці гранулометричні параметри, а форма гранул повинна бути неправильною, але прагнучою до круглої. Максимальна здатність кінцевого продукту, що фільтрує, досягається за 3 UA 106334 C2 5 10 15 20 25 30 рахунок отримання неправильної округлої форми гранул для будь-якого гранулометричного складу. Випалення гранул здійснюють в печі при температурі не більш 650C протягом не більше 1 години, оскільки при такій температурі гранули мають споживчу твердість і при зануренні у воду не розвалюються, а залишаються твердими. Час достатній для випалення може складати не менше 1 години. Виділення магнітної фракції глауконіту із загальної маси дозволяє отримати зв’язуюче, що є основним матеріалом при виготовленні гранульованого сорбенту. Пропонується спосіб отримання гранул на основі природного зв’язуючого з глауконіту, які можуть бути використані як повноцінний сорбент. Наявність баластної фракції і великий відсоток крупного фракційного складу глауконіту перешкоджають прямому гранулюванню глауконітового піску без добавок. Тому гранулювання глауконіту у відомих технічних рішеннях здійснювали із застосуванням різноманітних зв’язуючих, наприклад діоксиду цирконію або бентонітової глини, які з одного боку сприяли нормальному гранулюванню глауконіту, а з іншого боку сприяли зменшенню сорбційних властивостей. Запропоноване технічне рішення забезпечує можливість отримання розділеної за допомогою магнітної сепарації меленої фракції глауконіту, використовуваної як зв’язуючого при гранулюванні. При цьому досягається максимальний сорбуючий ефект кінцевого продукту для розширеного спектру забруднюючих речовин. Були проведені експериментальні вимірювання показника сорбції комбінованих гранул, у складі яких використані бентонітова глина, глауконіт і терморозширений вуглець при співвідношенні компонентів, мас. %: бентонітова глина - 40, глауконіт - 40, терморозширений вуглець - 20, в яких як зв’язуюче була бентонітова глина, порівняно з глауконітовими гранулами на основі глауконітового зв’язуючого, концентрація глауконіту в яких складала 95 %. Вимірювання проводилися на сорбцію двовалентного заліза з води до і після пропускання через гранули. Пропускання модельного розчину двовалентного заліза через комбіновані і глауконітові гранули проводилося одночасно. ГДК заліза в питній воді складає 0,3 міліграм/л. Використовуване устаткування - фотометр КФК-3. Результати вимірювань представлені в таблиці 2. З таблиці 2 видно, що сорбція глауконітових гранул на основі глауконітового зв’язуючого, майже в три рази перевищує сорбцію комбінованих гранул з бентонітовою глиною, глауконітом і терморозширеним вуглецем і, отже, збільшується сорбційна ємкість. Таблиця 2 Найменування адсорбенту Комбіновані гранули з бентонітовою глиною, глауконітом, терморозширеним вуглецем Глауконітові гранули на основі глауконитового зв’язуючого 35 40 45 Найменування показника Задана концентрація, Залишкова концентрація міліграм/л після очищення Залізо (ІІ) 10,75 0,26 Залізо (II) 10,75 0,09 Короткий опис креслень Винахід ілюструється фотографією, на якій показана морфологія глауконитових гранул (вид бічної поверхні зразка порошку глауконіту збільшення - 20 кх). Дослідження морфології проводилися на скануючому електронному мікроскопі TESCAN MIRA II LMU. Зразок складається з глауконіту - глауконіту, що містить не менше 95 % магнітної фракції, зроблений з допомогою СВЧ розширення, має вид витягнутих структур, світло-коричневий колір, твердий. Поверхня зразка є складною, розвиненою і наноструктурною. У зразку є вкраплення кристалічної структури. Варіанти здійснення винаходу Пропонований спосіб отримання гранульованого сорбенту на основі природного глауконіту, полягає в наступному. Заздалегідь виготовляється глауконітова основа, зв’язуючого, у вигляді глауконітові муки за наступною технологією. 4 UA 106334 C2 5 10 15 20 25 30 35 40 45 50 55 З глауконітового піску, заздалегідь прогрітого до температури 70-100C і просіяного через сита, що мають розмір від 0,8 до 0,25 мм, витягується за допомогою магнітної сепарації слабомагнітний мінерал глауконіт. При сепарації відділяються баластні фракції (кварц, польовий шпат, немагнітний 10 глауконіт і так далі) від магнітного глауконіту. Відокремлений магнітний глауконіт подрібнюється на будь-якому пристрої, що меле, що дозволяє отримати глауконітову муку фракції від 1 до 100 мкм. Отримана глауконітова мука фракції від 1 до 100 мкм, перемішується в гомогенезаторі з додаванням води до отримання глинистої глауконітової маси вологості не менше 28 %, яка використовується при отриманні сорбційних гранул на основі природного глауконіту. Отримання гранул на основі меленої магнітної фракції глауконіту проводиться за наступною технологією. Глауконітове з зв’язуюче у вигляді муки, отриманої після розділення магнітній фракції глауконіту і її помелу, перемішується з водою до вологості отриманої маси не менше 28 %. Отримана маса прямує в гранулятор, з якого виходять гранули діаметром від 0,8 до 100 мм, завдовжки від 50 до 100 мм, які після виходу з гранулятора підсушуються природним чином при позитивній температурі навколишнього повітря не нижче 20C вологістю не більше 10 %. Підсушені гранули подаються в дробарку, де перетворюються на гранули неправильної форми, що мають розмір в поперечнику від 0,8 до 100 мм, і у довжину також від 0,8 до 100 мм. В результаті дроблення утворюється різний гранулометричний склад. Гранули просіваються через сита, що мають розмір від 0,8 до 100 мм. Просіяні гранули сортуються по гранулометричному складу і прямують в піч для випалення при температурі не більш 650C протягом не більше 1 години. Після термообробки здійснюється охолоджування гранул природним охолодженням до температури навколишнього середовища, потім гранули фасуються в тару. Дефектні гранули, відсів і мука, що утворюються при операції, (дроблення), прямують назад на пристрій, що меле, що дозволяє отримати глауконітову муку фракції від 1 до 100 мкм. Після помелу глауконітова мука прямує на стадію перемішування з водою. При такій технології відходів не утворюється. Найкращий варіант здійснення винаходу Глауконітова руда, що є глауконітовим піском, заздалегідь просушується при температурі не більш 100C до досягнення вологості не менше 8 % за всім обсягом. Підсушена глауконітова руда просівається через сита різного гранулометричного розміру, щоб відокремити механічні домішки у вигляді корінців трав, опоки і так далі від глауконитового піску. Просіяний глауконітовий пісок прямує на сепарацію, яка проводиться на високоінтенсивному магнітному валковому сепараторові CBMI з індукцією 1,5 Тл або установці сухого магнітного збагачення МБСОУ-154/200. При магнітній сепарації відбувається відділення магнітної фракції глауконіту від немагнітної частини, що є баластною фракцією, що складається з кварцу польового шпату і так далі. Відсепарована магнітна глауконітова фракція прямує на пристрій (наприклад, млин відцентровий триступінчатий МЦ-700, виготівник 3AT "ТЗДО", м. Тула), що меле, яка дозволяє подрібнити глауконіт до фракції не більше 50 мкм. У мелену магнітну фракцію глауконіту додається вода і отримана маса перемішується з допомогою гомогенізатора до досягнення залишкової вологості не менше 28 %. Отримана маса прямує в перемішуючий гранулюючий пристрій екструзії будь-якого типу для отримання гранул діаметром 1,4 мм, завдовжки 80 мм, що досягається установкою філ'єр з отворами діаметром 1,4 мм. Для інших розмірів встановлюються філ'єри з необхідними отворами. Баластна фракція,що залишилася (кварц, польовий пшат і так далі) депонує складується, для використання в іншій технології отримання корисного продукту. Отримані гранули підсушуються природним чином при позитивній температурі навколишнього повітря не нижче 20C до вологості не більше 10 % і прямують в молоткасту дробарку, де дробляться на дрібніші фракції, що мають розмір в поперечнику від 1,2 до 1,4 мм, просіваються і сортуються по гранулометричному складу. Далі здійснюють випал гранул при температурі не більш 650C протягом 1 години. Вихід готових гранул складає 15 %. Дефектні гранули, відсів і мука, що утворюються при дробленні, прямують назад на пристрій, що меле, дозволяє отримати глауконитовую муку фракції від 1 до 100 мкм. Після помелу отримана глауконитовая мука прямує на стадію перемішування гомогенезатором з водою і на вторинне гранулювання. При такій технології відходів не утворюється. Вживана технологія дозволяє отримувати глауконітовий гранульований сорбент, що досягає високої сорбційної ємкості. 5 UA 106334 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 1. Спосіб отримання гранульованого сорбенту, що включаєпопередній нагрів і просіювання глауконітового піску, гранулювання маси, випал отриманих гранул з подальшим їх охолоджуванням, фасування готового продукту, який відрізняється тим, що здійснюють розділення глауконіту за допомогою магнітної сепарації на магнітну і немагнітну фракції, помел магнітної фракції глауконіту, змішування меленої магнітної фракції глауконіту з водою до утворення пластичної маси, підсушування отриманих після гранулювання гранул, дроблення гранул, просіювання з виділенням гранул необхідного гранулометричного складу. 2. Спосіб за п. 1, який відрізняється тим, що концентрація глауконіту в магнітній фракції глауконіту складає не менше 95 %. 3. Спосіб за п. 1, який відрізняється тим, що помел магнітної фракції глауконіту здійснюють до отримання розмірів частинок глауконіту від 1 до 100 мкм. 4. Спосіб за п. 1, який відрізняється тим, що змішування меленої магнітної фракції глауконіту з водою, перед гранулюванням, здійснюють до утворення пластичної маси з вологістю не менше 28 %. 5. Спосіб за п. 1, який відрізняється тим, що підсушування гранул, після гранулювання, здійснюють природним чином при позитивній температурі навколишнього повітря не нижче 20 °C до вологості не більше 10 %. 6. Спосіб за п. 1, який відрізняється тим, що дроблення і просіювання гранул здійснюють для виділення фракцій, що мають розмір в поперечнику і в довжину від 0,8 до 100 мм. 7. Спосіб за п. 1 або 6, який відрізняється тим, що після дроблення і просіювання гранул здійснюють повернення відходів на повторний помел і подальше використання як зв'язуючого при гранулюванні. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюSerzhantov, Viktor Gennadievich

Автори російськоюСержантов Виктор Геннадиевич

МПК / Мітки

МПК: B01J 20/30, B01J 20/16, B01J 2/00

Мітки: спосіб, отримання, гранульованого, сорбенту

Код посилання

<a href="https://ua.patents.su/8-106334-sposib-otrimannya-granulovanogo-sorbentu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання гранульованого сорбенту</a>

Попередній патент: Пальниковий пристрій для спалювання природного та генераторного газів

Наступний патент: Спосіб контролю герметичності з’єднань трубопроводів конструкцій

Випадковий патент: Гальмова колодка залізничного рухомого складу